Основы метрологического обеспечения изготовления деталей Вал. Основы метрологического обеспечения изготовления деталей. Пояснительная записка к курсовой работе по мсиС на тему Основы метрологического обеспечения изготовления деталей "Вал первичный" и "Колесо ведомое" узла машины "Двигатель внутреннего сгорания вп 50"

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

1 2 Таблица 2. Выбор средств измерения для линейных размеров детали «Вал»

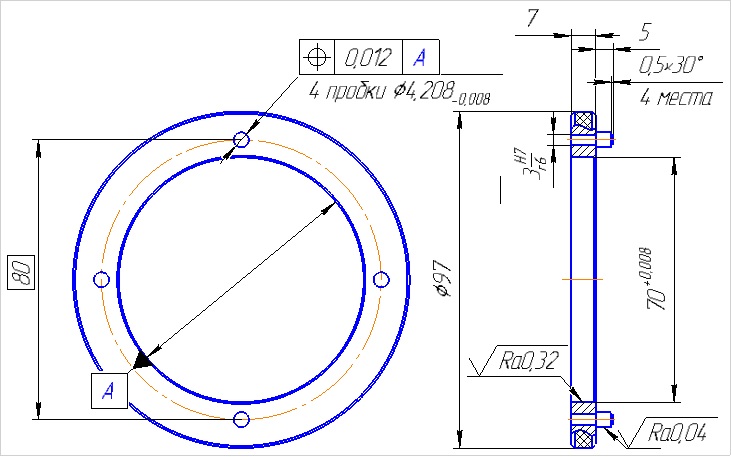

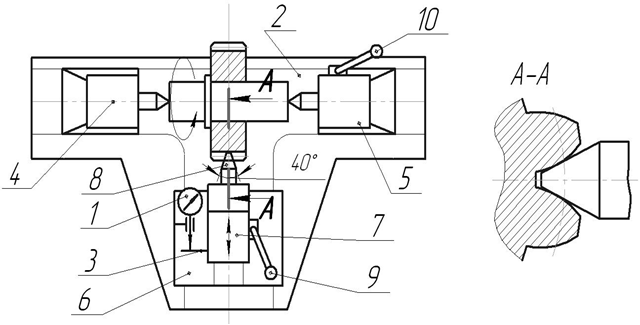

4. Расчет калибра для контроля расположения отверстий Калибр будет использоваться для контроля расположения четырех гладких отверстий Ø4,3 на детали «Колесо ведомое», для которых введен зависимый позиционный допуск от базы Б (Ø70) Отклонения и допуски измерительных элементов калибра, при позиционном допуске изделия ТР=0,12 мм: – для пробок, контролирующих расположение отверстий Ø4,3 мм: F=0,020 – основное отклонение, мм; H=0,008 – допуск на изготовление, мм; W=0,008 – величина износа, мм; TРк=0,012 – позиционный допуск калибра, мм; – для базового отверстия: H0=H=0,008 – допуск на изготовление, мм; W0=W=0,008 – величина износа, мм. Расчет предельных размеров базового отверстия: dk0max = dG0 – W, dk0min = dG0 –W + H0, dk0-W = dG0 –W + H0 + W0, где dk0max – наибольший предельный размер базового отверстия калибра; dk0min – наименьший предельный размер базового отверстия калибра; dk0-W – размер предельно изношенного базового отверстия калибра; dG0–W – размер предельно изношенного поэлементного проходного калибра, предназначенного для контроля размера поверхности изделия. dk0min = dG0 – W = 70 мм; dk0max = 70+ 0,008=70,008 мм; dk0-W = 70 + 0,008 + 0,008=70,016 мм. Расчет предельных размеров пробок, контролирующих расположение отверстий Ø13: dkmax = Dmin – Tp + F + H0, dkmin = dkmax – H, dk-W = dkmax – H – W, где dkmax – максимальный размер пробки калибра, dkmin – минимальный размер пробки калибра, dk-W – размер предельно изношенной пробки калибра, Dmin – минимальный размер контролируемого отверстия, dkmax = 4,3 – 0,12 + 0,02 + 0,008=4,208 мм, dkmin = 4,208 – 0,008=4,2 мм, dk-W = 4,208 – 0,008 – 0,008=4,192 мм.  Рис. 1. Калибр для расположения отверстий 5 Схемы контроля отклонений расположения и формы  Рис. 2. Схема измерения радиального биения с использованием специальной оправки 7. Оборудование: 1) Основание; 2) Измерительная бабка с неподвижным центром; 3) Измерительная бабка с подвижным центром; 4) Штатив; 5) Индикаторная головка; 6) Объект измерения: зубчатое колесо; 7) Оправка специальная. Параметры измеряемой поверхности: Трад.биения= 0,1 мм, [△изм] = 0,02 мм Вид измерения: абсолютный, прямой, контактный. Основные источники погрешностей для измерения радиального биения в схеме: 1. Погрешность базирования в центрах. 2. Погрешность формы оправки. 3. Шероховатость поверхности объекта. 4. Средства измерения (индикатор), непостоянство измерительного усилия.  Рис. 3. Схема измерения торцевого биения с использованием специальной оправки 7 Оборудование: 1) Основание; 2) Измерительная бабка с неподвижным центром; 3) Измерительная бабка с подвижным центром; 4) Штатив; 5) Индикатор 1МИГ или ИЧ10; 6) Объект измерения: зубчатое колесо; 7) Оправка специальная. Параметры измеряемой поверхности: Т↗т= 0,03 мм, [△изм] = 0,009 мм Вид измерения: абсолютный, косвенный, контактный. Величину биений определяют по разнице показаний индикаторных головок: Δ↗т =  , где Pmax и Pmin – max и min показания индикатора за один оборот объекта вокруг базовой оси. , где Pmax и Pmin – max и min показания индикатора за один оборот объекта вокруг базовой оси. Основные источники погрешностей для измерения торцевого биения в схеме: 1. Погрешность базирования в центрах. 2. Погрешность формы оправки. 3. Шероховатость поверхности объекта. 4. Средства измерения (индикатор, стойка). Расположение наконечника (под острым углом к контролируемой поверхности), непостоянство измерительного усилия.  Рис. 4. Схема измерения радиального биения зубчатого Оборудование: 1) Индикатор 1МИГ или ИЧ10 ; 2) Регулировочный винт; 3) Планка; 4) Т-образная станина с неподвижным центром; 5) Бабка с подвижным центром; 6) Измерительная бабка; 7) Каретка; 8) Измерительный наконечник; 9) Рукоятка. Параметры измеряемой поверхности: Т⭕= 0,012 мм, [△изм] = 0,003 мм Вид измерения: абсолютный, косвенный, контактный. Величину радиального биения зубчатого венца определяют по разнице показаний индикаторных головок: Δ⚪ =  , где Dmax и Dmin – max и min показания индикатора. , где Dmax и Dmin – max и min показания индикатора. Основные источники погрешностей для измерения круглости в схеме: 1. Погрешность базирования в центрах. 2. Погрешность формы оправки. 3. Шероховатость поверхности объекта. 4. Средства измерения (индикатор, стойка). Расположение наконечника, непостоянство измерительного усилия.  Рис. 5. Схема измерения межосевого расстояния Оборудование: 1) – корпус; 2) – подвижная каретка с измерительным колесом на оправке; 3) – неподвижная каретка с измеряемым колесом на оправке; 4) – рукоятка; 5) –индикаторная головка; 6) – измерительное колесо; 7) – измеряемое колесо; 8,9) – оправки; 10,12) – миллиметровая и нониусная линейки. Параметры измеряемой поверхности: Т↗р= 0,12 мм, [△изм] = 0,03 мм Вид измерения: абсолютный, косвенный, контактный. Величину биений определяют по разнице показаний индикаторных головок: Δ↗р =  , где Pmax и Pmin – max и min показания индикатора за один оборот объекта вокруг базовой оси. , где Pmax и Pmin – max и min показания индикатора за один оборот объекта вокруг базовой оси. Основные источники погрешностей для измерения радиального биения в схеме: 1. Погрешность формы оправки. 2. Шероховатость поверхности объекта. 3. Средства измерения (индикатор, стойка), непостоянство измерительного усилия. 6. Выводы по работе Применяя знания, полученные на лекционных, практических и лабораторных занятиях по курсу «Метрология, стандартизация и сертификация», была сделана курсовая работа. Все задачи, которые были даны, выполнены, а именно: − проведен анализ основных и вспомогательных конструкторских баз и анализ точностных требований к поверхностям двух деталей; − проведен выбор универсальных средств измерения для двух деталей; − проведен расчет калибра для контроля расположения отверстий детали «Шестерня ведомая»; − разработаны схемы контроля отклонений расположения и формы детали «Шестерня ведомая». 7. Список литературы Материалы лекционных, практических и лабораторных занятий по курсу "МСиС3". Методы и средства контроля линейных величин. Универсальные измерительные инструменты и приборы: Метод. указания; Сост. А.В. Береснева, П.Н. Домнин – Ижевск, 2009. – 12 с. ГОСТ 16085-80 «Калибры для контроля расположения поверхностей». 4. Береснева А.В. Методы, схемы и средства измерений отклонений формы – типовых поверхностей деталей машин. Методические указания к лабораторному практикуму по дисциплине «Метрология, стандартизация и сертификация». –ИжГТУ, электронный ресурс кафедры КТПМП, 2013 г. 5. Допуски и посадки: Справочник. В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский, -6-е изд., перераб. и доп.-Л.:Машиностроение. Ленингр. отд-ие, ч.1.-1982.-543с, ч.2.-1983.-445с. 6. Дунаев П.Ф., Леликов О.П., Варламова Л.П. Допуски и посадки. Обоснование выбора: Учебное пособие для студентов.-М: Высш.шк., 1984 г. – 112 с. 7. Анурьев В.И. Справочнник конструктора-машиностроителя: в 3-х т. - 7 изд., перераб. и доп. - М.:Машиностроение, 1992-Т.1. -816с. - Т.2.-784с. - Т.3.-720с. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||