Пояснительная записка к курсовому проекту по дисциплине теория и проектирование турбонасосных агрегатов

Скачать 2.63 Mb. Скачать 2.63 Mb.

|

|

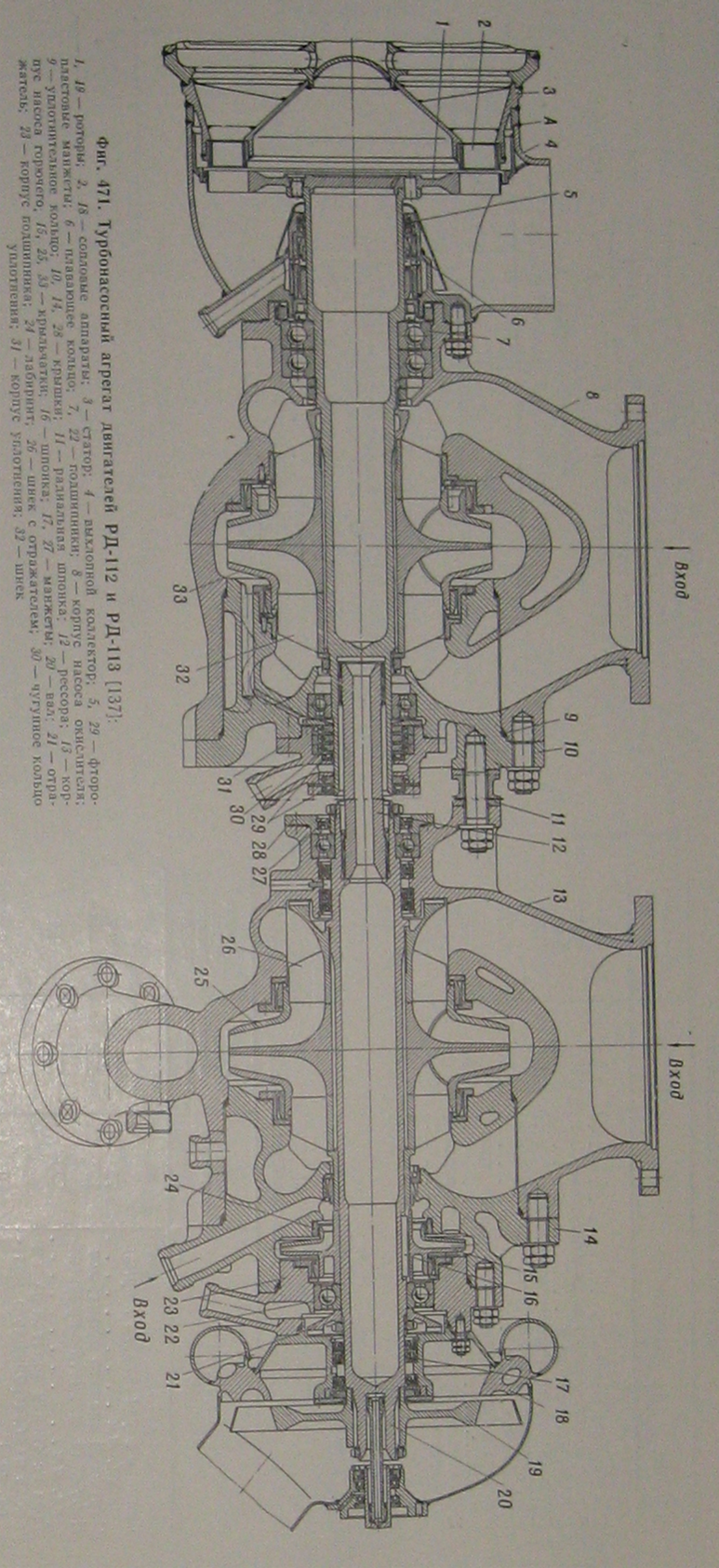

Описание ТНА Турбонасоспый агрегат двигателей РД-112 является первым турбонасосным агрегатом, разработанным в ОКБ для двигателя, работающего по схеме с дожиганием рабочего тела турбины в камере сгорания. Особенности схемы двигателя с дожиганием в значительной степени повлияли на принципиальную схему и основные параметры агрегата подачи. Турбина ТНА двигателей РД-112 дозвуковая, одноступенчатая, реактивная. Характерные особенности параметров турбины — большой расход рабочего тела, соизмеримый с расходами компонентов топлива через камеру сгорания, высокое давление в проточной части турбины, превышающее давление в камере. Центробежные насосы агрегата подачи характеризуются повышенной напорностью, поскольку в величину потребного напора входит перепад давлений, срабатываемый в турбине. Оптимальные геометрические размеры насосов и турбин выбраны для варианта ТНА без струнных преднасосов, устанавливаемых на входе в основные насосы центробежного типа с целью снижения минимально допустимого давления во входных магистралях двигателя. Выбранная геометрия агрегатов практически является оптимальной и для варианта ТНА со струйными преднасосами. Постановка струйных преднасосов позволяет при некотором увеличении веса системы подачи снизить давление во входных магистралях: по линии окислителя на 1 атм, по линии горючего на 0,7 атм. Турбонасосный агрегат, представленный на рис. 1. состоит из насоса окислителя, насоса горючего, основной и пусковой турбин. Необходимая жесткость системы вращающихся деталей ТНА обеспечивается наличием двух валов, опоры которых размещены в жестких и жестко друг с другом скрепленных деталях корпусов насосов. Рессора 12 обеспечивает надежную передачу крутящего момента с одного вала на другой при возможных взаимных смещениях и перекосах валов. Надежному разделению компонентов топлива по валу способствует наличие двух валов, а также принятое размещение агрегатов ТНА: насос окислителя имеет общий вал с основной турбиной, насос горючего — с пусковой турбиной (рабочим телом основной турбины является газ с избытком окислителя, рабочее тело пусковой турбины нейтрально к горючему). Насос окислителя и основная ступень насоса горючего занимают в агрегате центральное положение; их корпуса 5 и 13, соединенные через радиальные шпонки //, создают жесткий корпус агрегата. Основная и пусковая турбины расположены по краям агрегата. Такая конструктивная схема ТНА позволяет обеспечить необходимую жесткость корпуса при наименьшем весе. Рис.1.  Насос окислителя имеет центробежную крыльчатку 33 закрытого типа с двусторонним входом. На входе в крыльчатку с обеих сторон установлены шнеки 32. Крыльчатка и шнеки имеют шлнцевое соединение с валом. Корпус и крышка 10 насоса окислителя образуют основные рабочие полости насоса. Разъем корпуса и крышки в области высокого давления является для насоса внутренним, и негерметичность по этому стыку не опасна. Разъем в области низкого давления надежно уплотняется алюминиевым кольцом 9. Осевое усилие на роторе основной турбины, вызванное наличием положительной степени реактивности по всей высоте рабочей лопатки (кроме корневых сечений), практически уравновешивается на режиме главной ступени осевым усилием на крыльчатке насоса, создаваемым пуТем подбора диаметров уплотняющих буртов. На крыльчатке с одной стороны предусмотрен второй бурт, используемый для технологических испытаний насоса, когда отсутствует осевое усилие от ротора турбины. Неуравновешенная составляющая осевой силы воспринимается сдвоенным радиально-упорным подшипником 7. Оба подшипника насоса охлаждаются и смазываются окислителем. Разделение полостей основной турбины и насоса осуществляется с помощью гидрозатвора; в полость гидрозатвора (между двумя плавающими лабиринтными кольцами 6) подается окислитель с давлением, превышающим давление в полости выхлопного коллектора турбины. Фторопластовая манжета 5 обеспечивает герметичность полости залитого насоса окислителя до пуска двигателя. Система уплотнений по валу со стороны насоса горючего состоит из набора разрезных чугунных колец 30 и дренажной полости. Фторопластовые манжеты 29, как и манжеты 5, уплотняют полость насоса до пуска двигателя. Утечки жидкости из полости высокого давления в полость всасывания насоса сведены к минимуму с помощью плавающих лабиринтных уплотнений, расположенных над буртами крыльчатки. Насос горючего отличается от насоса окислителя наличием второй ступени, а также системой уплотнений по валу. Один из подшипников насоса горючего охлаждается компонентом, другой — со стороны насоса окислителя — консистентной смазкой, заполняющей его полость. Постановка со стороны насоса окислителя подшипника, работающего в смазке, повышает надежность разделения компонентов топлива по валу. Система уплотнений насоса горючего по валу со стороны насоса окислителя состоит из отражателя, выполненного заодно со шнеком 26, манжетных уплотнений и дренажной полости. Манжетные уплотнения после отражателя обеспечивают герметичность как при заливке, так и на работающем насосе. Полость подшипника уплотнена сдвоенным манжетным уплотнением и двуусой манжетой 27. Эти манжетные уплотнения предотвращают вытекание смазки из полости подшипника, а также попадание в нее паров горючего. Система уплотнений по валу со стороны пусковой турбины состоит из отражателя 21, манжет 17 с дренажной полостью между ними и сегментного кольца. Сегментное кольцо предохраняет манжеты от воздействия горячего рабочего тела пусковой турбины. Разделение полостей первой и второй ступеней насоса по валу осуществляется с помощью плавающего лабиринтного уплотнения. Для упрощения конструкции и уменьшения осевых размеров второй ступени лабиринт, установленный над буртом крыльчатки 15 со стороны входа, выполнен неподвижным. Такое решение приемлемо, так как некоторое снижение объемного коэффициента полезного действия второй ступени насоса горючего практически не влияет на общий коэффициент полезного действия ТНА. Осевое усилие на валу насоса горючего уравновешивается подбором диаметров буртов крыльчатки насоса горючего второй ступени. Сварной корпус основной турбины не имеет разъемов: надежное уплотнение разъемов корпуса при больших рабочих давлениях и температурах представляет большие трудности. Шов А (рис.1) является местом окончательной сварки деталей корпуса. Лопатки соплового аппарата крепятся в узле статора 3 с помощью пайки. Ротор 1 основной турбины крепится к вапу насоса окислителя винтами, для передачи крутящего момента с ротора на вал служат штифты, запрессованные в отверстия фланца вала и диска. Пусковая турбина—сверхзвуковая, одноступенчатая, активная. Сопловой аппарат 18 пусковой турбины представляет собой неразрезное кольцо с равномерно расположенными по окружности сверхзвуковыми соплами. Кольцо соплового аппарата придает жесткость сварному корпусу турбины. Сопловой аппарат используется для крепления корпуса турбины к насосу горючего. Ротор 19 пусковой турбины имеет шлицевое соединение с валом насоса горючего. На конце вала 20, со стороны пусковой турбины, имеются внутренние шлицы для соединения со вспомогательной рессорой, приводящей во вращение валик датчика оборотов ТНА. Фторопластовые манжеты и дренажная полость между ними обеспечивают герметичность полости выхлопного коллектора пусковой турбины в месте вывода валика датчика оборотов. Исходные данные Тяга  Удельный импульс  Давление в камере сгорания  Соотношение компонентов в камере  Соотношение компонентов в газогенераторе  Давление на входе в насос окислителя  Давление на входе в насос горючего  Частота вращения  Окислитель – кислород  Горючее – НДМГ  Схема двигательной установки – с дожиганием. Аналог двигательной установки – РД - 112 Баланс мощностей ТНА Согласно формулам, приведённым в [1] рассчитаем следующие параметры двигательной установки: 1. Суммарный массовый секундный расход:  2. Массовый секундный расход окислителя:  3. Массовый секундный расход горючего:  Для решения уравнения баланса зададимся следующими величинами: - КПД насоса окислителя  - КПД насоса горючего  - КПД турбины  - КПД газогенераторного насоса горючего  - Температура  - Давление на выходе из турбины (  ): ): - Давление на входе в турбину, в зависимости от давления в газогенераторе находится из соотношения (  ): ): - Давление на выходе из насоса окислителя, в зависимости от давления в газогенераторе (  ): ): - При расчёте давления на выходе из насоса горючего необходимо выбрать большее из следующих давлений:   - Суммарный расход на привод турбины:  Коэффициент стехиометрического расхода компонентов определим по формуле:  Число атомов в молекуле -  Наивысшая валентность соответствующего химического элемента -  Компоненты топлива – керосин и кислород; горючее – НДМГ (  ), ), для НДМГ: условная химическая формула -  , тогда , тогда  , , , ,  , ,  , ,  окислитель – кислород (O2), для кислорода: условная химическая формула - O2, тогда  , ,  , ,  . .в итоге получим, что коэффициент стехиометрического расхода компонентов равен:  Тогда коэффициент избытка окислителя в газогенераторе и камере сгорания найдём из соотношений:  , ,  По результатам термодинамического расчёта в программном комплексе «Астра» (приложение 1) получаются следующие параметры газовой смеси:  , ,  Графически решая уравнение баланса мощностей:  находим давление в газогенераторе  , тогда , тогда  , ,  , ,  Значения мощностей и напоров насосов, для найденного значения давления в газогенераторе, приведены в таблице 1. Напор насосов окислителя и горючего определяются по формуле:  , ,  Таблица №1

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||