Диплом. диплом. Пояснювальна записка до курсового проекту на тему чпк граверувальний станок

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

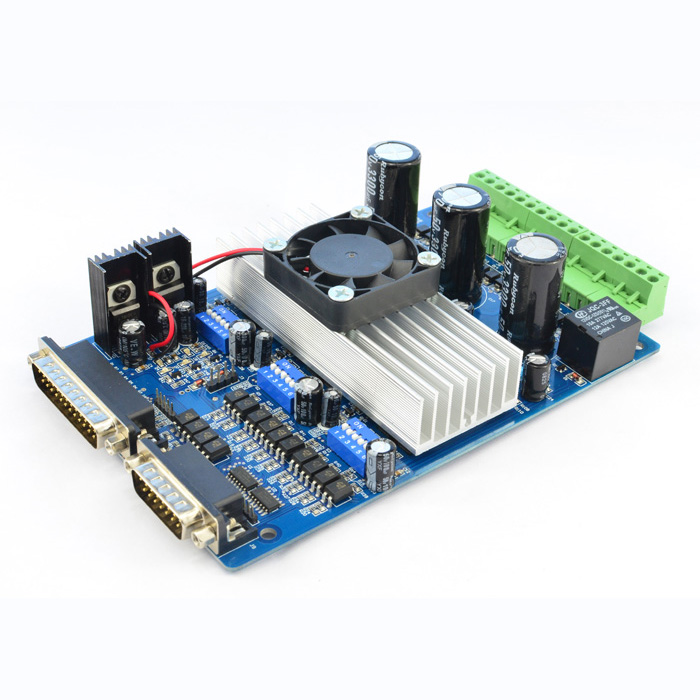

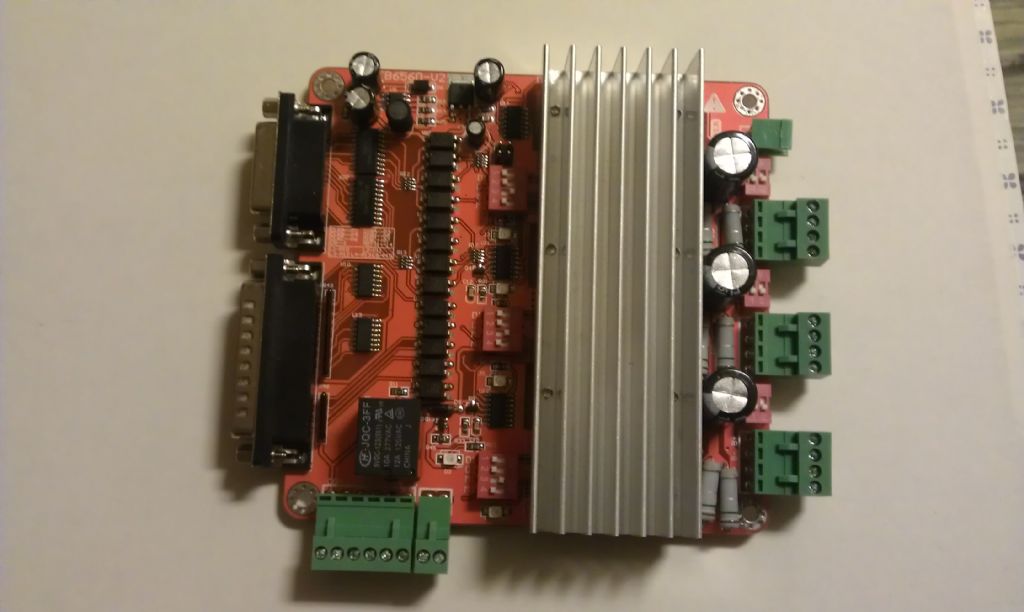

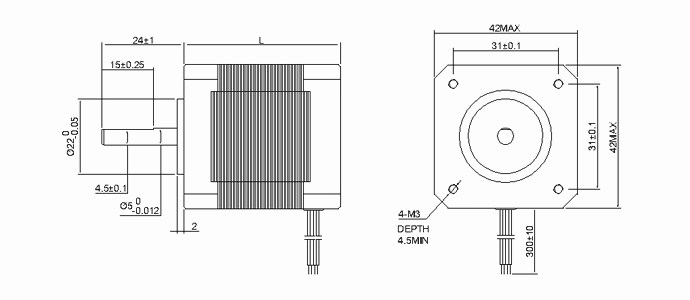

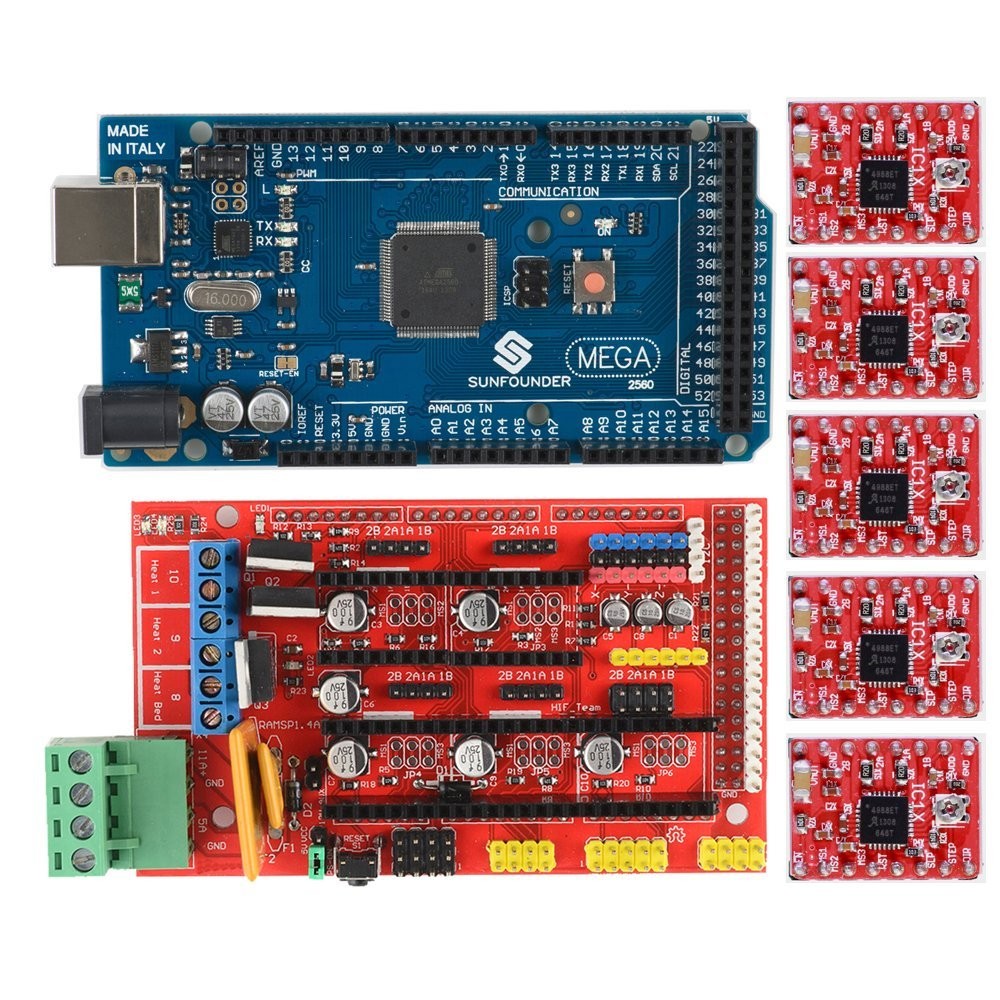

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ Коледж інженерії та управління Національного авіаційного університету КОМПЛЕКСНИЙ КУРСОВИЙ ПРОЕКТ Київ 2019 Коледж інженерії та управління Національного авіаційного університету ЗАТВЕРДЖУЮ Заст. директора з НР __________ О.В. Родіонова «15» червня 2017 р. ЗАТВЕРДЖУЮ Голова циклової комісії _________ Є.В. Красовська « » 2019 р. Пояснювальна записка до курсового проекту на тему: «ЧПК граверувальний станок»» Виконав: студент групи 409 - ТР курсу ІV Костюченко Данил Олександрович спеціальності 172 Телекомуныкації та радіотехніка Керівник Є.В. Красовська Київ 2019 Зміст Вступ………………………………………………………………………………4 1. Верстати з числовим програмним управлінням (ЧПК)………………………5 1.1 ЧПК…………………………………………………………………………….5 1.2 Верстати з ЧПК…………………………………………………………….….5 1.3 Історія ЧПК……………………………………………………………………9 1.4 Програмне забезпечення……………………………………………………..11 2. Фрезерний станок………………………………………………………………13 2.1 Фрезерний станок……………………………………………………………..13 2.2 Металообробне обладнання фрезерної групи…………………...…………13 2.3 Історія……………………………….…………………………………………17 3. Фреза…………………………………………………………………………....19 3.1 Загальний опис……………………………………………………………….19 4. Граверний станок………………………………………………………………21 4.1 ЧПК граверний станок……………………………………………………….21 5. Вибір контролера ЧПК станків………………………………………………..22 6. Arduino………………………………………………………………………….26 6.1. Програмне забезпечення……………………………………………………26 7. Крокові двигуни……………………………………………………………….27 8. Ramps 1.4……………………………………………………………………….28 Вступ. ЧПК – числове програмне керування, це технологія, котра являє з себе сукупність систем – програми, яка передає команди на драйвер, який керує станком, наприклад фрезерним, граверним або токарним. Граверний станок – це фреза, котра переміщається в двох осях координат – звичайно по горизонталі, по Х та по У. Зазвичай, фрезу переміщає або станина керована людиною, або сама ж людина своєю рукою. У ЧПК граверному станку фрезу по осях пересувають шагові двигуни, котрі керуються драйвером, який є по суті перехідником від програми в комп’ютері котра видає команди до безпосередньо сигналів на двигуни. ЧПК станки керуються програмою в комп’ютері або телефоні чи іншому пристрої, а електронним серцем станку є драйвер-перехідник, котрий може бути створений на різних пристроях. Основним варіантом котрий використовують найчастіше є спеціалізовані плати, про котрі розповідається більш детально в розділі 5. Ці пристрої створені спеціально для керування станками ЧПК (фрезерувальними або граверними) і використовуються сугубо для цього. Наступним варіантом є створення цього пристрою самому. В складних варіантах він створюється на потужних мікроконтролерах або мікропроцесорах, та спеціалізованих драйверах ШД(шагових двигунів). А в простому варіанті, розповсюдженому серед невеликих станках, використовується мікроконтролер Arduino, плата-перехідник Ramps 1.4 та малопотужні драйвери ШД. Саме про останній варіант тут і йтиметься. ЧПК граверувальний станок Верстати з числовим програмним управлінням (ЧПК) ЧПК – числове програмне керування, комп'ютеризована система керування, яка зчитує командні інструкції спеціалізованої мови програмування (наприклад, G-код) і керує приводами метало-, дерево- чи пластмасообробних верстатів та верстатним оснащенням.  Мал.1.1 ЧПК фрезерний станок в промисловості Залежно від характеру виконуваних робіт і застосовуваного різального інструменту верстати поділяють на групи і типи. 1.2 Верстати з ЧПК Верстати з ЧПК повинні забезпечувати високі точність і швидкість відпрацювання переміщень, заданих КП, а також зберегти цю точність в заданих межах при тривалій експлуатації. Конструкція верстатів з ЧПК повинна, як правило, забезпечувати поєднання різних видів обробки, автоматизацію завантаження і вивантаження деталей, автоматичне або дистанційне керування зміною інструменту, можливість вбудовування в загальну автоматичну систему управління. Висока точність обробки визначається точністю виготовлення і жорсткістю верстата. У конструкціях верстатів з ЧПУ використовують короткі кінематичні ланцюги, що підвищує статичну і динамічну жорсткість верстатів. Для всіх виконавчих органів застосовують автономні приводи з мінімально можливим числом механічних передач. Ці приводи повинні мати високу швидкодію. Точність верстатів з ЧПУ підвищується в результаті усунення зазорів в передавальних механізмах приводів, зменшення втрат на тертя в напрямних і механізмах, підвищення вібростійкості, зниження теплових деформацій. За технологічними ознаками і можливостям верстати з ЧПУ класифікуються практично так само, як універсальні верстати, на базі яких виготовляється більшість верстатів з ЧПУ. Токарні верстати з ЧПУ призначені для обробки зовнішніх і внутрішніх поверхонь деталей типу тіл обертання, а також для нарізування зовнішньої і внутрішньої різьби. Фрезерні верстати з ЧПУ, призначені для обробки плоских і просторових корпусних деталей, здійснюють такі операції: плоске, ступеневу і контурне фрезерування з декількох сторін і під різними кутами; свердління; розточування; розгортання; нарізування різьблення і ін. Свердлильно-розточувальні верстати з ЧПУ, призначені для обробки отворів в деталях, виконують свердління, розсвердлювання, зенкування, розточування, розгортання, обточування торців, фрезерування, нарізування різьблення і ін. Шліфувальні верстати з ЧПУ призначені для шліфування зовнішніх, внутрішніх і торцевих поверхонь деталей, що мають прямолінійну і криволінійну форму утворюють. Багатоцільові верстати з ЧПУ (оброблювальні центри), призначені для комплексної обробки деталей за одну установку, виконують практично всі операції обробки різанням. Електроерозійні верстати з ЧПУ призначені для вирізання методом електроерозії деталей складного контуру з струмопровідних матеріалів, обробка яких іншими способами утруднена або неможлива. Обробка здійснюється безперервно перемішати електродом-дротом (з латуні, міді, молібдену, вольфраму) в середовищі гасу або води з антикорозійними присадками. Верстати створюють по розмірним рядах, які представляють собою групи однотипних верстатів подібної кінематичної структури і конструкції, але мають різні розміри. За ГОСТ 600-80 передбачено 13 розмірів токарно-карусельних верстатів (діаметр обробки 80 ... 25000 мм); по ГОСТ 2983-81 регламентовано 6 розмірів круглошліфувальних верстатів (діаметр встановлюваної заготівки 100 ... 800 мм); по ГОСТ 6852-80 передбачено 5 розмірів зубофрезерних верстатів (діаметр заготовки - 800 ... 5000 мм) і так далі. Типорозмір верстата - представник ряду з конкретними параметрами, а модель верстата - конструкція даного типорозміру. Класифікація верстатів за ступенем універсальності передбачає підрозділ їх на універсальні (для різноманітних операцій на заготовках широкої номенклатури в одиничному і дрібносерійного виробництва, а також при ремонтних роботах), спеціалізовані (для обробки однотипних заготовок різних розмірів у великосерійному і масовому виробництвах) і спеціальні (для обробки заготовок одного найменування і одного типорозміру в масовому виробництві). За габаритними розмірами і масою, які в значній мірі визначаються параметрами тих деталей, для обробки яких призначений верстат, їх підрозділяють на легкі (до 1 т), середні (до 10 т) і важкі (понад 10 т). Останні ділять на великі (10 ... 30 т), власне важкі (30 ... 100 т) і особливо важкі - унікальні (понад 100 т). Класифікація верстатів по точності передбачає п'ять класів: нормальної точності (Н); підвищеної точності (П) (на базі верстатів класу Н, але при більш високих вимогах до якості виготовлення і збірки основних вузлів); високої точності (В) (досягається спеціальною конструкцією окремих вузлів і елементів при високих вимогах до виготовлення, складання і регулювання верстата); особливо високої точності (А) (на базі верстатів класу В, але при більш високих вимогах до точності виготовлення основних вузлів і деталей); особливо точні (С), так звані майстер-верстати (для обробки деталей, що визначають точність еталонів зубчастих коліс, вимірювальних гвинтів або деталей до верстатів класів А і В). Верстати класів В, А, С експлуатують в приміщеннях з постійною температурою і вологістю. Залежно від класу точності співвідношення допусків на виготовлення деталей і вузлів наступне: Н - 1,0; П - 0,6; В - 0,4; А - 0,25; С - 0,15. Сучасний верстат з ЧПУ являє собою самоврядну робочу машину, органічно пов'язану з обчислювальною машиною, яка працює в реальному масштабі часу і перетворюючої дискретні сигнали інформації в дискретні сигнали управління. За технологічними ознаками в залежності від призначення системи ЧПУ поділяють на позиційні, контурні і комбіновані. За наявності зворотного зв'язку системи ЧПУ поділяють на розімкнені (мають одне джерело інформації - від керуючої програми через пристрої керування до виконавчих органів верстата) і замкнуті (зі зворотним зв'язком по положенню робочого органу і з компенсацією похибки верстата, самоприспособницького - з адаптацією на різні зовнішні обурення і зміни протікання техпроцесу). Залежно від ступеня автоматизації і типу системи ЧПУ для верстатів прийняті наступні додаткові позначення: Ф1 - цифрова індикація і попередній набір координат; Ф2 - позиційні і прямокутні системи ЧПУ; ФЗ - контурні системи ЧПУ; Ф4 - універсальні комбіновані системи ЧПУ; М - інструментальний магазин і автоматична зміна інструменту (АСД); Р - револьверна інструментальна головка і АСИ; РМ - револьверна головка, інструментальний магазин і АСИ. 1.3 Історія ЧПК Змінювані програми, нанесені на перфокарти за допомогою двійкового коду, використовувалися вже на ткацькому верстаті Жаккара, створеному 1801 року. Винахідником першого верстата з числовим (програмним) керуванням є Джон Персонс, котрий працював інженером в компанії свого батька Parsons Inc, що випускала в кінці Другої світової війни пропелери для вертольотів. Він вперше запропонував використовувати для обробки пропелерів верстат, який працює за програмою, що вводиться з перфокарт. 1949 року, ВПС США профінансували Parsons Inc розробку верстата для контурного фрезерування складних за формою деталей авіаційної техніки. Однак компанія не змогла самостійно виконати роботи і звернулася за допомогою в лабораторію сервомеханіки Массачусетського технологічного інституту. Співпраця Parsons Inc з MIT тривала до 1950 року. 1950 року MIT придбав компанію з виробництва фрезерних верстатів Hydro-Tel і відмовився від співпраці з Parsons Inc, уклавши самостійний контракт з ВПС США на створення фрезерного верстата з програмним керуванням. У вересні 1952 верстат було вперше продемонстровано публіці — про нього була надрукована стаття в журналі Scientific American. Носієм програми керування верстатом була перфострічка. Перший верстат з ЧПК відрізнявся особливою складністю і не міг бути використаний у виробничих умовах. Перший серійний пристрій ЧПК було створено компанією Bendix Corp. в 1954 році, і з 1955 року він став встановлюватися на верстати. Широке впровадження верстатів з ЧПК йшло повільно. Підприємці з недовірою ставилися до нової техніки. Міністерство оборони США змушене було на свої кошти виготовити 120 верстатів з ЧПК, щоби передати їх в оренду приватним компаніям. Першими радянськими верстатами з ЧПК промислового застосування, є токарно-гвинторізний верстат 1К62ПУ і прокатні 1541П. Ці верстати були створені в першій половині 1960-х років. Верстати працювали спільно з керувальними системами типу ПРС-3К та іншими. Потім були розроблені вертикально-фрезерні верстати з ЧПК 6Н13 з системою керування «Контур-ЗП». У наступні роки у СРСР для токарних верстатів, найбільшого поширення набули системи ЧПК 2Р22 і Електроніка НЦ-31. Числове програмне керування також характерно для систем управління сучасними промисловими роботами. Абревіатура ЧПК відповідає двом англомовним — NC и CNC, що віддзеркалюють еволюцію розвитку систем управління обладнанням. Системи типу NC (Numerical Control), що з'явилися першими, передбачали використання жорстко заданих схем управління обробкою — наприклад, завдання програми за допомогою штекерів або перемикачів, зберігання програм на зовнішніх носіях. Будь-яких пристроїв оперативного зберігання даних, керуючих процесорів не передбачалося. Більш сучасні системи ЧПК, звані CNC (Computer numerical control) — системи управління, що дозволяють використовувати для модифікації існуючих/написання нових програм програмні засоби. Базою для побудови ЧПК служать сучасний мікроконтролер або мікропроцесор: Можлива реалізація моделі з централізованим автоматизованим робочим місцем з подальшим завантаженням програми за допомогою передачі з промислової мережі. 1.4 Програмне забезпечення Найпоширенішою мовою програмування ЧПК для металорізального устаткування описана документом ISO 6983 Міжнародного комітету із стандартів і називається «G-код». В окремих випадках — наприклад, системи керування гравіювальними верстатами — мова керування принципово відрізняється від стандарту. Для простих завдань, наприклад, розкрою плоских заготовок, система ЧПК як вхідна інформація може використовувати текстовий файл у форматі обміну даними — наприклад DXF або HP-GL. Після того як складена керуюча програма, оператор за допомогою програматора вводить її в контролер. Команди керуючої програми розміщуються в оперативній пам'яті. У процесі створення або після введення керуючої програми оператор (в даному аспекті виконує роль програміста) може відредагувати її, включивши в роботу системну програму редактора і виводячи на дисплей всю або потрібні частини керуючої програми і вносячи в них потрібні зміни. При роботі в режимі виготовлення деталі керуюча програма кадр за кадром надходить на виконання. Відповідно до команд керуючої програми, контролер викликає з постійної пам'яті відповідні системні підпрограми, які змушують працювати підключене до ЧПК обладнання в необхідному режимі — результати роботи контролера у вигляді електричних сигналів надходять на виконавчий пристрій — приводи подачі, або на пристрої керування автоматикою верстата. Керуюча система зчитує інструкції спеціалізованої мови програмування (наприклад, G-код) програми, який потім інтерпретатором системи ЧПК перекладається з вхідної мови на команди керування головним приводом, приводами подач, контролерами керування вузлами верстата (наприклад, увімкнути / вимкнути подачу охолоджувальної емульсії). Розробка керуючих програм на початку 2000 років, виконується з використанням спеціальних модулів для систем автоматизованого проектування (САПР) або окремих систем автоматизованого програмування (CAM), які за електронною моделлю, генерують програму обробки. Для визначення потрібної траєкторії руху робочого органу в цілому (інструменту / заготовки) відповідно до керуючої програми, використовується інтерполятор, що розраховує положення проміжних точок траєкторії по заданих у програмі кінцевим. У системі керування, окрім самої програми, присутні дані інших форматів і призначення. Як мінімум, це машинні дані і дані користувача, специфічно прив'язані до конкретної системи керування або до певної серії (лінійки) однотипних моделей систем керування. Програма для верстата (обладнання) з ЧПК, може бути завантажена з зовнішніх носіїв, наприклад, магнітної стрічки, перфорованої паперової стрічки (перфострічки), дискети або флеш-накопичувачів у власну пам'ять або тимчасово, до вимкнення живлення — в оперативну пам'ять. У разі оновлення вмісту постійної пам'яті (наприклад, флеш-пам'яті або твердого чи SSD-диску) програма зберігається і після вимкнення живлення. Крім цього, сучасне обладнання приєднується до централізованих систем керування за допомогою заводських (цехових) мереж зв'язку. Найбільш поширена мова програмування ЧПК для металорізального обладнання, описана документом ISO 6983 Міжнародного комітету зі стандартів і називається «G-код». В окремих випадках — наприклад, системи керування гравірувальними верстатами — мова керування принципово відрізняється від стандарту. Для простих завдань, наприклад, розкрою пласких заготовок, система ЧПК як вхідну інформацію, може використовувати текстовий файл у форматі обміну даними — наприклад, DXF або HPGL. Інтерпретатор системи ЧПК проводить переведення програм зі вхідної мови на команди керування головним приводом, приводами подач, контролерами керування вузлами верстата (увімкнути/вимкнути охолодження, швидкості переміщення та інше). Для визначення необхідної траєкторії руху робочого органу в цілому (інструменту/заготовки) відповідно до керуючої програми, використовується інтерполятор, що розраховує положення проміжних точок траєкторії відповідно до координат заданих у програмі точок. Фрезерний станок фрезерний станок - металообробний верстат, призначений для обробки фрезою плоских і фасонних поверхонь, тіл обертання, зубчастих коліс та інших заготовок. Деталь, закріплена на столі, робить поступальний рух (криволінійний або прямолінійний), при цьому фреза робить обертовий рух. Керування металорізальним верстатом здійснюється вручну, механічно або автоматично за допомогою системи ЧПК. На металообробному обладнання фрезерної групи можна виконувати різні операції обробки циліндричними, пазовими, кінцевими, торцевими, фасонними фрезами, а також операції з використанням розточувальних різців, свердел, розгорток, зенкерів, пристосувань для нарізування різьблення. Таким чином стирається грань між обладнанням свердлильно-розточної і фрезерної груп. Спектр можливостей обробних центрів ще ширше: вони виробляють, поряд з фрезерної, токарної обробки заготовок. Оснащення верстатів магазинами інструменту, револьверними головками, верстатними пристосуваннями розширює можливості верстатів ЧПК фрезерної групи, робить їх більш універсальними, значно скорочує час перенастроювання. Різноманітність завдань обробки металу визначає, який тип або вид фрезерних верстатів потрібен для реалізації операцій різання з необхідною якістю поверхні і необхідною точністю розмірів, а також, які оптимальні фінансові вкладення на покупку устаткування. Основні види фрезерних верстатів Типи фрезерних верстатів і їх призначення різноманітне, види обладнання для фрезерування характеризуються такими особливостями конструкції: Горизонтально-фрезерні Оснащені горизонтальним шпинделем і робочим столом у вигляді консолі. Стіл здійснює поздовжні, поперечні і вертикальні переміщення щодо шпиндельного вала і обробного інструменту (фрези), закріпленого в ньому. Вертикально-фрезерні (консольні) Принципово відрізняються від горизонтальних становищем осі інструменту: тут вона розташована вертикально. Наявність в конструкції агрегату робочої консолі обмежує можливість застосування горизонтально-фрезерного і вертикально-фрезерного обладнання: їх призначення - виготовлення деталей невеликої ваги, розмір заготовки також порівняно невеликий. Універсальні та широкоуниверсальні верстати Забезпечені: в першому випадку поворотним столом, у другому - поворотною шпиндельної головкою. Такий тип обладнання значно розширює перелік проведених фрезерних операцій. безконсольні фрезерні Мають шпиндель, що здійснює вертикальні переміщення, а пересування фрезерного столу нагадують хрест (переміщуються поздовжньо-поперечний). Така траєкторія руху робочого столу визначила друга основна назва обладнання цього типу - фрезерні верстати з хрестовим столом. Особливість таких агрегатів - це не консольне, а жорстке підставу для установки заготовки; поширене призначення - фрезерування великогабаритних деталей значної маси. Поздовжньо-фрезерні Забезпечені столом, яка вчиняє поздовжні переміщення щодо осі верстата. Шпиндельна бабка, в свою чергу, рухається в поперечному і вертикальному напрямку, повертається на заданий кут . Для обробки великогабаритних заготовок з металу використовують поздовжньо-фрезерні верстати портального типу з встановленої на дві опори траверсой, уздовж якої переміщається шпиндельна головка. Для верстатів з меншими габаритами характерно консольне пристрій шпиндельної бабки. Копіювально-фрезерні (об'ємно-фрезерні) Проводять фрезерування заготовки, зчитуючи задану конфігурацію з зразка за допомогою спеціального копіювального інструменту. шпонкові фрезерні Характеризуються планетарним рухом шпинделя, стіл агрегату здійснює зворотно-поступальні переміщення. Карусельні фрезерні (безперервної дії) Мають один або декілька вертикальних шпинделів, послідовно обробних подаються до них заготовки. У конструкції застосований принцип багатопозиційного оброблення. Особливу нішу в промисловому виробництві займають фрезерні верстати з ЧПК і оброблювальні центри. Фрезерні верстати, оснащені модулем ЧПУ Типи фрезерних верстатів і їх призначення при виборі та купівлі фрезерного верстата з ЧПК необхідно знати що визначають технічні параметри обладнання. Агрегати, оснащені модулем числового програмного керування, мають такі особливості компонування: Положення шпинделя. Обертання багатолезового обробного інструменту (фрези) проводиться при горизонтальному або вертикальному положенні осі, або шпиндель повертається і встановлюється похило під заданим кутом до заготівлі. Кількість шпиндельних головок. Конструктивно фрезерне обладнання може включати один, два і більше шпиндельних валів, розташованих в різних площинах. Нерідко верстати з ЧПУ (наприклад, поздовжньо-фрезерні, універсальні або горизонтально-фрезерні) та обробні центри оснащуються додатковою знімною шпиндельною головкою, що розширює діапазон виконуваних робіт і підвищують складність одержуваних поверхонь виробів з металу та інших матеріалів. Конструкція робочого столу. Залежно від компонування, стіл переміщається в подовжньому (поздовжньо-фрезерні), поздовжньо-поперечному (горизонтально-фрезерні та вертикальні фрезерні агрегати), піднімається або опускається (консольні фрезерні), повертається навколо своєї осі (карусельні, барабанного типу). Вибрані моделі пристроєм для повороту заготовки можуть оснащуватися агрегати зі столом, роблячим поздовжньо-поперечні переміщення (наприклад, горизонтально-фрезерні, в тому числі консольні, або універсальні). При цьому поворотний пристрій монтується на робочий стіл верстата або вбудовується в його площину, дозволяючи обробляти як поверхні обертання, так і довгомірні заготовки без додаткових витрат часу на установку / зняття оснащення. Кількість осей або ступенів свободи. Варіюється від 2-х до 5-и. Така особливість практично всіх видів фрезерних верстатів по металу визначає складність конфігурації оброблюваної поверхні, кількість переустановлень деталі при проведенні повного циклу фрезерних робіт. Точність обробки характеризується не тільки жорсткістю вузлів агрегату і конструкції в цілому, але і можливістю точного позиціонування деталі, застосуванням різних вимірювальних приладів для контролю конфігурації різальних крайок, переміщення інструменту, а також визначення положення і розмірів деталі. Наявність магазину інструменту та кількість можливих позицій в ньому. Число встановлюваних і використовуваних при обробці різанням фрез доходить до декількох десятків. Варіативність вироблених операцій підвищує застосування в конструкції таких видів фрезерних верстатів приводних державок для інструменту. Потужність обладнання визначає тип оброблюваного матеріалу, його характеристики. На потужних агрегатах всіх основних типів фрезерних верстатів при використанні твердосплавного ріжучого інструменту можлива обробка різанням загартованих металів (до HRC 60 ... 75), високоміцних і жароміцних сталей, титанових сплавів, твердих композитних матеріалів, а також застосування форсованих режимів - високій швидкості різання при значній глибині обробки. Частота обертання шпинделя. Визначає діапазон матеріалів, що піддаються обробці, а також якість (чистоту) одержуваної поверхні. Вибір верстата для фрезерування залежить від того, який матеріал планується на ньому обробляти. Наприклад, універсальні верстати з високошвидкісними режимами різання реалізують точну обробку в'язких матеріалів, наприклад, дюралюмінію, латуні, цинкосодержащих сплавів і т.д. Розміри необхідної робочої зони основних типів фрезерних верстатів визначають габарити оброблюваних заготовок. Історія Найстарішими відомими фрезерними верстатами є зуборізні. В цих верстатах уже на початку 18 століття існувало два важливих вузли: ділильний пристрій та зуборізцеве пристосування. Кожен з цих вузлів до 18 століття розвивався окремо, а потім вони поєдналися в одній конструкції. Найстаріша ділильна шайба, виготовлена в 1564, до другої світової війни зберігалася в Дрезденському фізико-математичному салоні. Вона мала концентричні кола, поділені на кілька частин, а також отвори для насадки на штир для зручності розмітки заготовки. Перший пристрій для механізації процесу розмітки зубців та їх нарізання було описано французьким інженером-приладистом Ніколя Біоном у 1709 під назвою «пристрій для поділу та нарізання коліс і шестерень для годинників, або платформа для годинникарів». У 1721 російський винахідник Андрій Наратов виготовив зубофрезерний верстат великого розміру, що призначався для нарізання зубчастих коліс для будь-яких машин, у тому числі для токарних верстатів. Хоча існують дані про копіювання Наратовим конструкції верстата Біона, заслугою Наратова вважається те, що він уперше застосував нову конструкцію механізму до верстата для виготовлення зубчастих коліс будь-яких машин, а не лише годинників. Офіційною датою винайдення фрезерного верстат є 1818. Американський винахідник і промисловець Елі Вітні створив і запатентував свій винахід на новий тип металорізального верстата для спрощення роботи, а також підвищення якості і точність обробки металу під час виробництва рушниць у Вітневіллі поблизу Нью-Гейвена (США). Ця машина зберігається у Мезонській механічній лабораторії у Єлі. Попри те, що даний верстат мав грубий зовнішній вигляд і дерев'яні частини, від яких в Англії та Росії на металорізальних верстатах рушничних заводів у той час вже відмовилися, він пропрацював більше ста років і був списаний лише онуками Вітні. В 1848 американський інженер Фредерік Хоф (англ. Frederick. W. Howe) розробив і виготовив для підприємства Robbins & Lawrence перший універсальний копіювальний фрезерний верстат. У середині 19 століття почали серійно будувати вертикальні фрезерні верстаті. В музеї Conservatoire National des Arts et Metiers de París у Парижі зберігається вертикальний фрезерний верстат побудований в 1857 році. Перший універсальний фрезерний верстат, який мав у своєму складі ділильну головку, що дозволяла виготовлення прямих та спіралеподібних зубчатих механізмів, був виготовлений для компанії Brown & Sharpe у 1853 за ініціативою Frederick W. Howe. Цей верстат був представлений на універсальній виставці у Парижі в 1867. Фрезерний верстат широко використовується і в сучасному машинобудуванні.  Мал.2.1 Загальний вигляд звичайного фрезерного верстату Фреза Фрееза — багатолезовий різальний інструмент для оброблення з обертальним головним рухом різання інструменту без зміни радіуса траєкторії цього руху і хоч би з одним рухом подавання, напрям якого не збігається з віссю обертання. У процесі оброблення зубці фрези послідовно вступають у контакт з оброблювальною поверхнею. Залежно від призначення та виду поверхонь для фрезерування застосовують фрези різних конструкцій, типів, з різним матеріалом різальної кромки. 3.1 Загальний опис Фрези застосовуються на фрезерних верстатах загального та спеціального призначення при виконанні таких робіт: оброблення площин; прорізування пазів; розрізання металу на частини; оброблення фасонних поверхонь. Залежно від геометричної форми та призначення фреза буває: Циліндрична Торцева Дискова Кінцева Фасонна По конструкції різальних зубів фрези поділяють на дві групи: з гострозаточенними зубцями та із затилованими зубцями. Особливістю фрез із гострою формою зубів є те, що задня поверхня в них має форму площини; заточення зубців проводиться по задній поверхні. Фрези із затилованою формою зубців заточують по передній поверхні. Після переточувань затиловані фрези зберігають постійний фасонний профіль ріжучих крайок. Для фрез найпростішого типу, які обробляють плоскі поверхні, вибирають гострозаточену форму зубців, а для фасонних — затиловану форму зубців. До групи фрез із гострозаточеною формою зубців відносять циліндричні, торцеві, кутові, дискові, кінцеві, а також фасонні фрези. У групу фрез із затилованою формою зубців включають опуклі й увігнуті фасонні фрези, дискові модульні, черв'ячні модульні й шліцові, різьбові фрези.  Мал 3.1 Кілька фрез по металу Граверний станок В даному випадку мається на увазі фрезерний станок з однією прощиною переміщення, Х та У вісі, а по третій осі (уверх-вниз) рух можливий тільки в двох варіантах – або фреза нижче ніж поверхня заготовки, або над нею. Тобто або при русі вона буде вирізати, або не буде. На відміну від фрезерувального верстату, гравер не може обробляти заготовку більше ніж в одній площині. ЧПК граверний станок Звичайний граверний станок це наприклад так звані «царапки» - дитячі іграшки, котрі являються фольгою на картоні, покритою шаром краски. Вікарбовуючі лініі пластмасовою голкою, краска здирається і залишається видимим лише малюнок котрий блестить (не зафарбована фольга). Це найпростіший приклад. Іншим прикладом є звичайний фрезерний станок, в якому можна опустити фрезу так щоб вона була нижче поверхні заготовки, та пересувати її викарбовуючи «малюнок» на поверхні. ЧПК гравер робить теж саме, але самостійно, без допомоги людини. Одноразово запрограмувавши код, гравер самостійно без допомоги людини викарбовуватиме певну картину на заготовці. Вибір контролера ЧПК станків Для самостійної збірки фрезерного верстата необхідно вибрати контролер управління ЧПК. Контролери бувають як багатоканальні: 3х та 4х осьові контролери крокових двигунів, так і одноканальні. Багатоканальні контролери найчастіше зустрічаються для управління невеликими кроковими двигунами, типорозміру 42 або 57мм (nema17 і nema23). Такі двигуни підходять для самостійної збірки ЧПК верстатів з робочим полем до 1м. При самостійній зборці верстата з робочим полем більше 1м слід використовувати крокові двигуни типорозміру 86мм (nema34), для управління такими двигунами знадобляться потужні одноканальні драйвера з струмом управління від 4,2А та вище. Для управління настільними фрезерними верстатами широко поширені контролери на спеціалізованих мікросхемах-драйвери управління ШД, наприклад, TB6560 або A3977. Ця мікросхема містить у собі контролер, який формує правильну синусоїду для різних режимів півкроку і має можливість програмної установки струмів обмоток. Ці драйвера призначені для роботи з кроковими двигунами до 3А, типорозміри ШД NEMA17 42мм і NEMA23 57мм. Управління контролером за допомогою спеціалізованих програм управління верстатом MACH3 або KCAM або Linux EMC2 та інших, встановлених на ПК. Рекомендується використовувати комп'ютер з процесором частотою не менш 1GHz і пам'ятью 1 Гб. Стаціонарний комп'ютер дає кращі результати, порівняно з ноутбуками і значно дешевше. Крім того, ви можете використовувати цей комп'ютер і для інших робіт, коли він не зайнятий управлінням вашим верстатом. При установці на ноутбук або ПК з пам'яттю 512Мб рекомендується провести оптимізацію системи під Mach3. Для підключення до комп'ютера використовується паралельний порт LPT (для контролера з USB інтерфейсом порт USB). Якщо ваш комп'ютер не обладнаний паралельним портом (все більше і більше комп'ютерів випускається без цього порту) ви можете придбати плату розширювача портів PCI-LPT або PCI-E-LPT або спеціалізований контролер-перетворювач - USB-LPT, який підключається до комп'ютера через USB порт . З настільним гравіювання фрезерним верстатом з алюмінію CNC-2020AL, в комплекті блок управління з можливістю регулювання обертів шпинделя, малюнок 1 і 2, блок управління містить драйвер крокових двигунів на мікросхемі TB6560AHQ, блоки живлення драйвера крокових двигунів ШД і блок живлення шпинделя.   Мал.5.1 та 5.2 Один з перших контролерів управління фрезерними верстатами з ЧПК на мікросхемі TB6560 був, що отримав прізвисько - "синя плата", малюнок 3. Цей варіант плати багато обговорювалося на форумах, вона має ряд недоліків. Перший - повільні оптрони PC817, що вимагає при налаштуванні програми управління верстатом MACH3, вводити максимально допустиме значення в поля Step pulse і Dir pulse = 15. Другий це погане узгодження виходів оптопар з входів драйвера TB6560, вирішується доопрацюванням схеми. Третій - лінійні стабілізатори живлення плати і тому великий перегрів, на наступних платах застосовані імпульсні стабілізатори. Четвертий - відсутність гальванічної розв'язки ланцюга живлення. Реле шпинделя 5А, що в більшості випадків недостатньо і вимагає застосування більш потужного проміжного реле. До переваг можна віднести наявність роз'єму для підключення пульта управління. Цей контролер в серії верстатів "Моделіст" не застосовується.  Мал.5.3 Контролер управління ЧПК верстатом надійшов на ринок після "синьої плати", який отримав прізвисько червона плата, малюнок 4. Тут застосовані більш високочастотні (швидкі) оптрони 6N137. Реле шпинделя 10А. Наявність гальванічної розв'язки з живленням. Є роз'єм для підключення драйвера четвертої осі. Зручний роз'єм для підключення кінцевих вимикачів.  Мал.5.4 Контролер крокових двигунів з маркуванням TB6560-v2 теж червоного кольору, але спрощений, немає розв'язки з живлення, малюнок 5. Маленький розмір, та в слідстві цього менше розмір радіатора.  Мал.5.5 Також багато інших варіантів спеціалізованих плат, котрі підключаються до СОМ-порту комп’ютера та перетворюють команди на сигнали до двигунів та шпинделя. Також існуючий зараз варіант це використання Arduino контролера зі спеціалізованим шилом для управління ЧПК. Arduino. Arduino — апаратна обчислювальна платформа для аматорського конструювання, основними компонентами якої є плата мікроконтролера з елементами вводу/виводу та середовище розробки Processing/Wiring на мові програмування, що є спрощеною підмножиною C/C++. Arduino може використовуватися як для створення автономних інтерактивних об'єктів, так і підключатися до програмного забезпечення, яке виконується на комп'ютері (наприклад: Processing, Adobe Flash, Max/MSP, Pure Data, SuperCollider). Інформація про плату (рисунок друкованої плати, специфікації елементів, програмне забезпечення) знаходяться у відкритому доступі і можуть бути використані тими, хто воліє створювати плати власноруч. 6.1 Програмне забезпечення: Інтегроване середовище розробки Arduino це багатоплатформовий додаток на Java, що включає в себе редактор коду, компілятор і модуль передачі прошивки в плату. Середовище розробки засноване на мові програмування Processing та спроектоване для програмування новачками, не знайомими близько з розробкою програмного забезпечення. Мова програмування аналогічна мові Wiring. Загалом, це C++, доповнений деякими бібліотеками. Програми обробляються за допомогою препроцесора, а потім компілюються за допомогою AVR-GCC. Програми Arduino пишуться на мові програмування C або C++. Середовище розробки Arduino поставляється разом із бібліотекою програм «Wiring» (бере початок від проекту Wiring, який дозволяє робити багато стандартних операцій вводу/виводу набагато простіше). Користувачам необхідно визначити лише дві функції для того, щоб створити програму, яка буде працювати за принципом циклічного виконання: setup(): функція виконується лише раз при старті програми і дозволяє задати початкові параметри loop(): функція виконується періодично, доки плата не буде вимкнена Також є можливість створювати власні функції, для цього прописується код: Void function (argument) { } Назва функції може бути довільною, значення в дужках може бути відсутнім, або це може бути змінна (або декілька), тоді ці змінні будуть дійсними тільки в цій функції. У фігурних дужках прописуються оператори, котрі будуть виконуватись при виклику функції.  Мал.6.1 Зовнішній вигляд Arduino Nano. Крокові двигуни Їх обертання дискретне, тобто вал двигуна роблячи повний оберт послідовно проходить кілька фіксованих положень (кроків). Т.к. розмір кроку відомий, то такий двигун дуже легко змусити повернутися на потрібний кут - потрібно просто подати йому команду повернутися на кількість кроків на необхідний кут. Можливість точного позиціонування позбавляє від необхідності в зворотньому зв'язку і складних алгоритмах управління, а це робить крокові двигуни дуже зручними для використання в машинобудуванні. У типовому варіанті часто використовувані двигуни мають форм-фактор NEMA17(рисунок 2.1). Це саме форм-фактор (по суті - розміри двигуна), а не якась конкретна модель двигуна. Крокові двигуни використовуються біполярні (вони, в основному, мають 4 вивода). Можна використовувати і уніполярні, просто не задіявши зайві висновки. При виборі двигуна потрібно звернути увагу на його момент утримання (holding torque). Потрібно звернути увагу на те, який струм споживає двигун, оскільки самий часто використовуваний драйвер крокових двигунів - A4988 (та A4983) має обмеження в 2А.Тому якщо двигуну потрібен струм вище 2А, то в кращому випадку він просто не видаватиме потрібний момент. Напруга особливого значення не має, тому його регулює драйвер крокового двигуна, що б підтримувати необхідний струм.  Рисунок 7.1 – Кроковий двигун NEMA 17. Ramps 1.4 Ramps 1.4 – Це плата-шилд для Arduino Mega. Вона по суті є перехідником для дуже зручного підключення електроніки для 3Д принтерів та ЧПУ станків до контролера (Arduino Mega). На платі розташовані багато роз’ємів, в тому числі для підключення драйверів ШД, проводів на ШД, проводів для концевих перемикачів, проводів живлення, та інше. Також там виведені вільні від використання виводи Arduino Mega, к котрим можна підключити різні дисплеї та інше, та блоки перемикачів для корегування шагу двигунів. Плата дуже зручна тим, що не треба продумувати самому як провести провода до всіх виводів, як акуратно з’єднати всі «землі» та всі контакти живлення, а достатньо просто взяти плату вставити її в Arduino та підключити всі необхідні компоненти та живлення.  Мал.8.1 Комплект з Arduino Mega, Ramps 1.4 та п’яти драйверів ШД. |