Системный анализ масляной системы газотурбинного двигателя. Пояснювальна записка до курсового проекту з дисципліни Основи системного аналізу

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

|

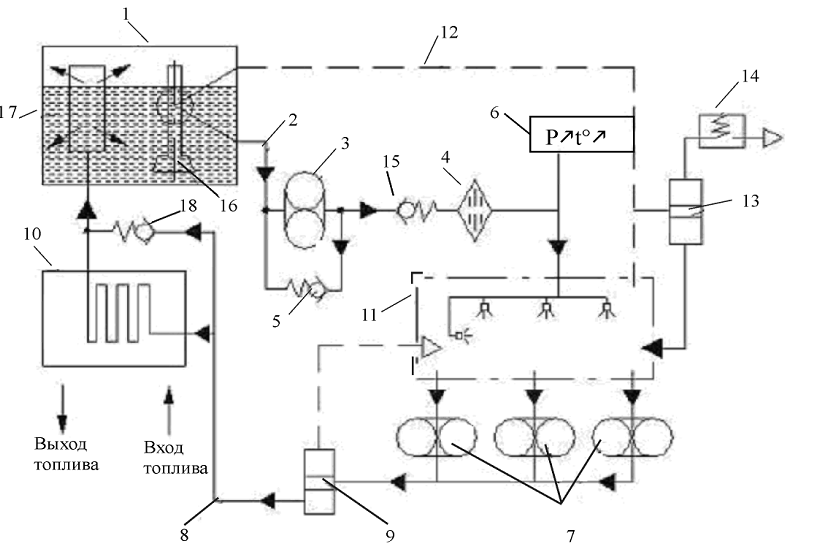

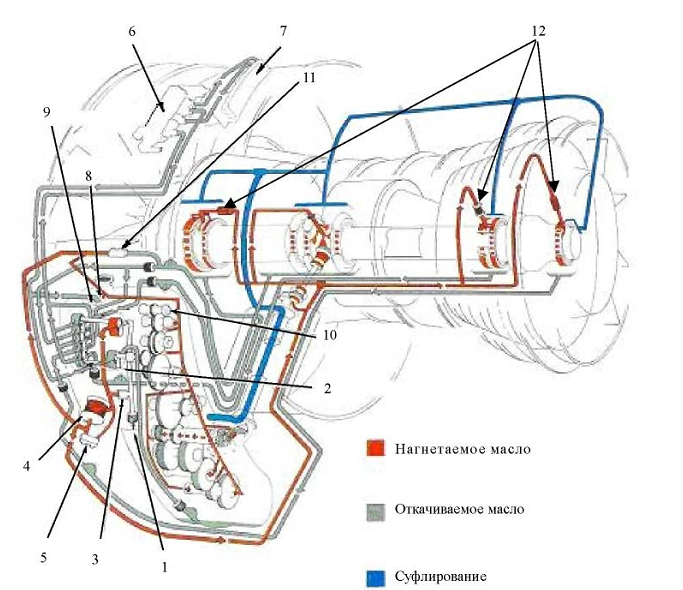

УДК 629.7.063.7 Інв. № МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ Національний аерокосмічний університет ім. М.Є. Жуковського «Харківський авіаційний інститут» Кафедра вищої математики Системний аналіз масляної системи газотурбінного двигуна Пояснювальна записка до курсового проекту з дисципліни «Основи системного аналізу» ХАІ.405.440м.10О.6.040303.0704553 Виконавець студент гр. 440-м Д. І. Корниенко _________________ (№ групи) (П.І.Б.) (підпис, дата) Керівник, нормоконтролерканд. техн. наук, доцент (науковий ступінь, вчене звання) Г. К. Бахмет (підпис, дата) (П.І.Б.) 2010 Реферат Курсовая работа состоит из 3 разделов ,9 илюстраций,1 таблицу,4 источника литературы ,3 приложения. Обьем работы 40 листов. Использовалось 4 источника литературы. Цель работы: – использование системного анализа при исследовании масляной системы газотурбинного двигателя. Объект исследования – масляная система газотурбинного двигателя. В работе применены методы системного анализа: Структурный анализ системы, функциональный анализ , инфологический анализ системы. Приведены расчетные алгоритмы установки. Дополнены приложениями. Анализ системы проведен на основе современных достижений в технике,в работе описаны все имеющиеся схемы используемые при проектировании двигателя. При выборе схемы маслосистемы ГТД рекомендуется отдавать предпочтение замкнутой схеме с нерегулируемым давлением масла на входе в двигатель. Полно поточная схема позволяет спроектировать нагнетающий масляный насос с меньшим запасом по производительности. В целях строгой дозировки прокачки масла его подвод к узлам трения, включая смазку подшипников качения, выполняют через калиброванные струйные форсунки. Насосы, откачивающие масло из опор и агрегатов ГТД, должны в 2.. .3 раза превосходить по производительности нагнетающие насосы. Система применяется при работе ГТД Откачка, Маслонасос, Теплоотдача, Трение,Смазка,Расчет теплоотдачи , Структурный анализ, Сетевая схема . СОДЕРЖАНИЕ Введение……………………………………………………...……………………4 1.Обьект исследования……………………………………………………………5 1.2 Схемы маслосистем…………………………………………………………...6 1.2.1 Маслосистема с регулированным давлением масла………………...........6 1.2.2 Маслосистема с регулированным давлением масла……………………...7 1.3 Дерево проблем , дерево целей……………………………………………..10 2.Анализ системы………………………………………………………………..12 2.1 Составляющие системы……………………………………………………..12 2.2 Структурный анализ системы………………………………………………15 2.3 Функциональный анализ…………………………………………………….18 2.4 Инфологическое описание ………………………………………………….22 Введение В основе ГТД(газотурбинный двигатель) имеются системы обеспечения работы. Так при работе двигателя ,который имеет огромное количество движущихся элементов , трущихся пар , выделяется тепло и снижается энергетический ресурс двигателя .Система подвода масла обеспечивает снижение потерь энергетического ресурса двигателя. Маслосистемы ГТД представляют собой совокупность устройств и агрегатов, обеспечивающих: смазку трущихся поверхностей; отвод тепла, выделяющегося при трении и передаваемого в масло; защиту трущихся поверхностей от наклепа и коррозии; удаление продуктов износа из зоны трения трущихся пар. На большинстве ГТД масло используется также для демпфирования опор роторов. При необходимости, масло в ГТД может применяться и в качестве рабочего тела для различных механизмов, агрегатов и т.п. Иногда масло используется для обогрева отдельных элементов двигателя. При работе ГТД в разных климатических условиях ,маслосистема я вляется важной составляющей при запуске двигателя , так как при запуске двигателя в низких температурах элементы двигателя деформируются и создают неплотности в полостях двигателя .Система подачи масла обеспечивает подогрев двигателя и осушествляет регулировку давления в полостях смазки двигателя. Которую обеспечивает системы суфлирования и подачи масла. Актуальность использования системного анализа маслосистемы двигателя проявляется в том, что результаты такого анализа позволяют повысить надежность и экономичность двигателей., увеличить их ресурс. Так как в современное время разработали высоко скоростные и энергетически потребляющие двигатели , главной задачей становится приоритетом сохранение надежности и долговременное использование агрегатов система смазывания выделяется своей актуальностью и проблематикой анализа и проектирования. Целью представленного курсового проекта и является использование системного анализа маслосистемы двигателя для изучения возможности повышения эффективности двигателей. В первом главе работы приводится обзор литературы и других информационных источников по заданной теме, делаются выводы автором по использованию маслосистем, представлены построенное дерево проблем, дерево целей, определяется цель исследования. Во втором главе работы содержится анализ предмета исследования. Для этого в главе определен объект исследования, приводятся доказательства того, что объект исследования является объектом с точки зрения системного анализа, определен предмет исследования, приводится структурный, функциональный анализ и информационный анализ исследуемого объекта По окончанию работы представлены полученные выводы по повышению точности измерения температуры. 1.Маслосистема как обьект анализа Маслосистема ГТД представляет собой совокупность специальных устройств и агрегатов, обеспечивающих подачу масла в узлы трения двигателя для снижения потерь, мощности в них, уменьшения износа деталей, отвода тепловой энергии, выделяющейся при трении, защиты трущихся поверхностей от наклепа и коррозии, удаление твердых включений из зоны трения. Следовательно, основные задачи, стоящие перед маслосистемой ГТД это: 1. Уменьшение износа трущихся поверхностей 2. Уменьшение потерь на трение. 3. Охлаждение узлов трения. Каждая из этих задач связана непосредственно с физическими (куда входят и тепловые) и химическими процессами работы ГТД. Обзор схем маслосистем приводит к выводу, что такие системы могут быть: - разомкнутые, когда масло подается только в узел с трущимися элементами. - циркуляционная – когда происходит подача масла в элемент и откачка из него масла.  Рисунок 1Класификация типов маслосистем 1.2 Схемы маслосистем Разомкнутая схема-применяются на двигателях с непродолжительной работой(двигателя беспилотных аппаратов, подьемные двигатели, турбокомпрессорные стартеры).В этом случае случае в качестве смазки можно использовать топливо. Вывод : разомкнутые схемы маслосистем не могут приминятся в авиационных двигателях ,которые требуют более тщательной смазки и защиты, для поддержания мощьности и продолжительности и высотности полета. Циркуляционная схема –обеспечивает низкие безвозвратные потери масла и длительную непрерывную работу двигателя. Циркуляционные системы подразделяются на одноконтурные в которых циркуляция происходит по схеме «бак- двигатель-бак», и двуконтурные,в которых бак в тои или иной степени исключается из циркуляции масла. Любая из систем будет считатся открытой ,если маслобак сообщается с атмосферой либо непосредственно, либо через суфлер двигателя. Сообшение верхней,расположенной над маслом,полости бака с атмосферой через суфлер обуславливается желанием снизить безвозвратные потери масла путем уменьшения его выброса в атмосферу в жидкой фазе. В открытых системах давление масла на входе в нагтетающий насос уменьшается с увеличением высоты полета, и поэтому их высотность относительно мала. Закрытые системы обладают большей высотностью и обеспечивают ускоренный прогрев масла при запуске двигателя. В закрытых системах внутри маслобака создается избыточное по отношению к атмосферному давление. Величина избыточного даввления поддерживается постоянной за счет установленного на маслобаке или трубопроводах масляной системы клапана. В зависимости от величины давления подаваемого в систему нагнетания масла маслосистемы класифицируются на 2 варианта Регулированное давление масла. Нерегулированное давление масла. 1.2.1.Маслосистема с регулированным давлением масла Преймушества :Подводит масло к узлам трения в полном обьеме также и в случае аварийных утечек из нее до тех пор , пока суммарная велечина прокачки и аварийных утечек не привысит подачу нагнетаюшего насоса.После этого начнется снижатся давление масла на входе , что привидет к срабатыванию сигнализатора мимального давления. Недостаток : Производительность нагнетаюшего насоса на всех режима работы двигателя,превышает потребную ,из-за чего значительную часть масла после выхода из насоса приходится возвращать обратно на вход в него,кроме номинального режима работы двигателя.То есть на малых режимах работы двигателя к трущимся поверхностям подается излишнее количество масла,что ухудшает характеристики маслосистемы.  Рисунок 2 Циркуляционная маслосистема с регулированым давлением масла. Схема циркуляционной маслосистемы, рисунок 2 (регулированное давление масла): 1.Маслобак; 2.магистраль всасывающая; 3.нагнетающий маслонасос; 4. Фильтр тонкой очистки; 5.клапан редукционный ; 6. датчик замеров давления ;7. Откачивающие маслонасосы; 8. Откачивающая магистраль ; 9. Воздухоотделитель центробежный; 10. Теплообменник; 11. Полости (масляные) двигателя;12. Суфлирующая магистраль .13. суфлер центробежный; 14. клапан баростатический; 15. Клапан обратный; 16. Заборник масла маятниковый ; 17. Воздухоотделитель статический; 18. Клапан перепускной. 1.2.2.Маслосистема с нерегулированным давлением масла Преймушества: величина давления масла зависит от частоты вращения ротора ГТД, она всегда удовлетворяет действительную поребность узлов трения в нем, а запас нагнетаюшего насоса насоса по производительности при этом незначителен. Недостатки: в случае запуска двигателя при низких отрицательных температурах нагнетаемое масло обладает высокой вязкостью и в маслоситеме его давление может достигать величин,при которых в агрегатах и трубопроводах могут возникнуть чрезмерные напряжения. Схема циркуляционной маслосистемы ( нерегулированное давление масла):  Рисунок 3 Схема циркуляционной маслосистемы с не регулированным давлением масла. 1.Забор масла из маслобака.2.Блок маслонасосов.3.клапан предохронительный.4. фильтр.5сигнализатор максимального перепада давления на фильтре. 6. ТМТ(топливо масляный теплообменник).7 Воздухомасляный теплообменник.8.слив в маслобак.9 Воздухоотделитель.10.суфлер центробежный.11.Датчик перепада давления между ступенями нагнетания и откачивания.12.фильтр последнего шанса. Выводы: Преймушества маслосистемы с нерегулированным давлением масла по сравнению со схемой с регулируемым давлением масла: Существенно меньший барботаж (перемешивания ) масла и, соответственно, меньшее тепловыделение . Более эффективная по сравнению с маслосистемой с регулируемым давлением откачка масла на всех режимах работы двигателя. Лучшие условия смазки узлов трения при низкотемпературном запуске двигателя. Отсутствие редукционного клапана упрощает обслуживание маслосистемы Заключение: для дальнейшего анализа выбираем маслосистему с нерегулированным давлением масла. Применение, которых используется шире по сравнению с другими схемами маслосистем для двигателей последнего поколения. При выборе схемы маслосистемы ГТД рекомендуется отдавать предпочтение замкнутой схеме с нерегулируемым давлением масла на входе в двигатель. Полно поточная схема позволяет спроектировать нагнетающий масляный насос с меньшим запасом по производительности. В целях строгой дозировки прокачки масла его подвод к узлам трения, включая смазку подшипников качения, выполняют через калиброванные струйные форсунки. Насосы, откачивающие масло из опор и агрегатов ГТД, должны в 2.. .3 раза превосходить по производительности нагнетающие насосы. 1.3 Дерево проблем,дерево целей Обзор литературы определил основные проблемы при проектировании маслоситемы . Из рассмотренной проблематики представим дерево проблем: Рисунок 4 Дерево проблем  Схема дерева составлена с учетом дерева целей:  Цель работы – использование системного анализа при исследовании масляной системы газотурбинного двигателя. Объект исследования – масляная система газотурбинного двигателя. 2.Анализ системы 2.1.Составляюшие системы 1.Теплообменник Используются для охлаждения масла. Применяются 2 видов теплообменников (далее ТМТ)[1]низкого или высокого давления , в первом случае топливо для охлаждения масла отбирается из топливной магистрали до топливного насоса, во втором за ним. ТМТ высокого давления отличаются компактностью, но , находясь под высоким давлением топлива , они должны обладать высокой прочностью и надежностью. Когда хладоресурс топлива недостаточно ,в маслосистеме дополнительно устанавливают ВМТ. Выбор теплообменников для охложденния масла производится из условий обеспечения заданных температур масла на всех режимах работы ГТД. В зависимости от места расположения теплообменника маслосистемы различают на системы с «горячим» и «холодным» баком. В маслосистеме с «горячим» баком устанавливается в магистрали подвода масла в двигатель, с «холодным» баком в магистрали откачки. В маслосистеме с «горячим» баком благодаря рациональному и конвективному теплообмену масло передает окружающей среде ощутимую часть тепла , снижая тем самым нагрузку на теплообменник ,что позволяет уменьшить его размеры . Составляющие :1.пучки труб - через которые топливо поступает в теплообменник ,а горячее масло проходит по межтрубной полости.2.Перегородка удлиняет путь масла ,увеличивает его скорость и эффективность охлаждения .3 Перепускной клапан который открывается при увеличении перепада давления в масляной полости свыше допустмого(засорение),( при этом часть масла со входа сразу поступает на выход из теплообменника , предохраняя ТМТ от поломки).4. Датчики температуры – установлен на выходе масла из теплообменника. 2.Маслобак Составляющие:1. Горизонтальная перегородка –отделяющий отсек отрицательных перегрузок от основного объема .При действии отрицательных перегрузок масло удерживается под перегородкой .2 .Заборный патрубок- при действии отрицательных перегрузок остается в масле и смазка двигателя не прекращается. 3.Заливная горловина- для подачи масла в маслобак.4.Предохронительнный фильтр- для задержания посторонних предметов, также установлен на выходе маслобака.5.Щтуцер –для обеспечения закрытой заправки маслобака авиационного двигателя. 6.Попловковый клапан – для автоматического прекращения закрытой заправки . 7.Предохранительный клапан защищает маслобак от разрушения при повышении давления суфлирования сверх допустимого. 8.Сливной кран предназначен для полного удаления масла; поэтому крепится в нижней части маслобака. 9.Датчик контроля уравня масла в маслобаке. 10.Минимальнный уровень масла . 11.Мерная линейка 12.Фланец-для минимального пенообразования масла при его возврате ,направляется на стенки маслобака где оно стекает под небольшим углом. 13.Патрубок суфлирования .14 Фланец –слив масла. Маслобак предназначен для размещения масла .Из маслобака подается в маслосистему и возвращается в него после откачки . 3.Блок маслонасосов Составляющие: 1.шестерни нагнетающей ступени переносит масло заполнившее впадины между зубьями во всываюшую полость переносится в полость нагнетания и выдавливается там при входе зубьев в зацепление . 2.Шестерни откачиваюших ступеней-осушествляет обратное действие элемента (1).3 .Вал приводной – связан с (1) и (2) и приводит их в движение .4.Клапан стравливания воздуха –находится на линии нагнетания и исключает образование воздушных пробок .5.Клапан редукционный- поддерживает заданное давление. Предназначен для прокачки масла через двигатель для создания необходимой вязкости масла которое зависит от давления создаваемого блоком маслонасосов. 4.Клапан предохранительный Защищает систему от высоких параметров давления(12,6-15,4кгс/см2 ) возвращает излишнее масло обратно на вход в насос. 5.Фильтр Для очистки масла, удаление частиц работы трущихся пар .Фильтр устанавливаемый на выходе из откачивающей ступени, имеет повышенную тонкость фильтрации и называется фильтром тонкой очистки. Устанавливаемый после нагнетающей ступени фильтр выбирают таким образом, что бы тонкость его фильтрации полнопоточную очистку масла при низкотемпературном запуске(исключает перепуск масла мимо фильтра),поэтому его называют фильтром тонкой очистки. Составляющие: 1 .Полотна стекловолоконные.2.Кусочки стеклянных волокон(зафиксированы между собой).3.Сигнализатор флажковый –контролирует максимальный перепад давления в фильтре.4.Датчик-сигнализатор перепада давления.5 клапан отсечной.6 клапан перепускной.7.крышка фильтра.8.корпус фильтра.9.фильтроэлемент.10.пробка сливная. 6.Воздухомасляный теплообменник Охлаждает масло если нехватает хладоресурса у ТМТ.Масло в межтрубное пространство (1),и охлождается воздухом продуваемый через трубки (2).ВМТ устанавливается на пути потока воздуха в газовоздушном тракте ГТД. 7.Трубопровод Предназначен для связи с маслобаком для следуйшей циркуляций ,является связуюшим между воздухоотделителем и маслобаком. 8.Воздухоотделитель:отделяет воздух от вспененного масла, которое образуется при смазывании и передач ГТД (раздробление масла- смешивание с воздухом).Что приводит ухудшению качества масла. Составляющие:1.Корпус.2.Ротор отбрасывает масло поддействием центробежных сил.3.Приводной вал приводит в действие (2).4.Кольцевая щель .5.Промежуточный корпус.6.Штуцер-связывает воздухоотделитель с маслобаком.7.Шариковый клапан – под действием давления воздуха и паров масла ,открывается и выводит через радиальные отверстия во внутреннюю полость приводного вала и отводятся в полость коробки приводов. 10.Суфлер центробежный Применяют для уменьшения без отвратных потерь масла (каплеобразное состояние) которое содержится в масляных полостях при удалении паров масла и воздуха. А также стабилизирует давление в масляных полостях двигателя. Составляющие:1.Сегмент из пористого материала- для преобразования «разрыхленного» масла.2.Отверстие– через них проходит масловоздушная смесь которая поступает в ротор.3.Ротор-разделяет масловоздушную смесь на воздух и масло.4.Окна ротора- воздух проходит во внутреннюю полость вала ротора и дальше – к выходу в атмосферу.5.Выемки-для отброски масла по наружной стенке корпуса к внутреннему каналу в коробку (6).Приводов агрегатов. 11.Фильтр последнего шанса Обеспечивает защиту жиклерных соединений Исключает засорение жиклерных отверстий и защищают узлы трения от проникновения в них крупных частиц. 12.Датчик перепада давления между нагнетанием и откачкой масла Поддерживает постоянный перепад между магистралями нагнетания и откачки масла. 13.Магнитный сигнализатор Подают сигнал при загрязнении защитного фильтра 14.Фильтр защитный Обеспечивают задержку крупных частиц 2.2.Структурное описание 2.2.1Состав системы: 1.Забор масла из маслобака.2.Блок маслонасосов.3.клапан предохронительный.4 фильтр.5сигнализатор максимального перепада давления на фильтре. 6 ТМТ (топливо масляный теплообменник).7 Воздухомасляный теплообменник.8.слив в маслобак.9 Воздухоотделитель.10.суфлер центробежный.11.Датчик перепада давления между ступенями нагнетания и откачивания.12.фильтр последнего шанса.13.Фильтр защитный.14.Сигнализатор магнитный. Рисунок 6 Структура системы  2.2.2Эмерджентность : С помощью регулирования давления масла и воздуха суфлированием укрепляет и уплотняет полости двигателя тем самым повышая его мощность и уменьшает потери масла и топлива. 2.2.3Целостность : Изменение фильтрующего матерьяла в фильтре грубой очистки,изменяет его пропускную способность ,что изменяет время запуска двигателя. Изменение длинны перегородок в ТМТ влияет на скорость и охлаждение проходящего масла. Уменьшение: потеря скорости и теплоотводности агрегата изменяет качество масла следовательно ухудшение работы двигателя. Увеличение : потеря в компактности агрегата что изменяет общие объемы системы. Что является не допустимым в в конструкции самолета. 2.2.4 Изоморфизм Сходство объектов по строению или по форме просматривается в разновидностях фильтров ,отличающимися только матерьялами которые используются в конструкции. 2.2.5 Изофункционализм Просматривается в работе нагнетающей и откачивающей ступени маслонасоса. Ведущая шестерня блока насоса связана с приводным валом который приводит в движение шестерни откачивающей и нагнетающей ступени маслонасоса. 2.2.6 Аддитивность : Сумму изменений в системе просматривается если просуммировать свойства подсистем фильтрования и охлаждения .Значение суммы является важной в повышении качества масла после циркулировании в узлах смазывания. Также аддитивность в подсистеме охлаждения; суммы ТМТ и ВМТ. ТМТ и ВМТ обеспечивают охлаждение масла. Так как ТМТ не обеспечивает полностью охлождение масла. 2.2.7 Прогрессирующая систематизация: В системе просматривается прогрессирующая систематизация. Это просматривается в работе блока маслонасосов, которые при увеличении давления регулируются датчиком перепада давления. 2.2.8 Элементный состав Смешанный. Представлены гомогенные элементы в различных агрегатах обладающие не изоморфизмом ,не изофунциональностью. Но также есть и гетерогенные элементы на примере фильтров ФПШ. 2.2.9 Тип элементов Энергетический. Блок маслонасосов преобразует энергию приводного вала в движение шестерней. 2.2.10 Тип связей Вещественный. Перенос масла между элементам 2.2.11 Тип структуры Смешанный: иерархичный, линейный. 2.2.12 Количество уровней : 4. 2.2.13 Ресурсы Энергия приводного вала. Масло как рабочее тело циркуляции. В системе выявлено 3 подсистемы: 1.Циркулирование масла 2.Фильтрация масла.2.Охлождение масла. Подсистемы взаимосвязаны и подчинены выполнению прямых целей (циркулирование , фильтрация, охлаждение) и главной(смазывание, защита трущихся пар, охлаждение двигателя). 2.3Функциональное описание Рисунок 7 Функциональная схема  1.Маслосистема – Обеспечивает сохранение энергоресурса двигателя, обеспечить работу двигателя на всех режимах двигателя. Контроль летных способностей двигателя на разных режимах полета. 1.1.Система подвода масла - Обеспечивает подвод масла к трущимся парам, смазывая детали двигателя, при трении которых теряется общая мощность двигателя. Данная подсистема сохраняет энергоресурс двигателя. 1.1.1 Маслобак- Обеспечивает хранение масла. Определяет количество масла которое циркулирует в маслосистеме. Определяет напор масла для блока маслонасоса. 1.1.2 Блок маслонасосов – Обеспечивает давление масла. Шестеренчатые насосы компактны, обеспечивают высокую производительность, обладают достаточной всасывающей способностью, просты в производстве и надежны в эксплуатации. Величина создаваемого насосом давления зависит от вязкости масла, скорости вращения шестерен насоса, гидравлических сопротивлений системы. 1.1.3 Трубопровод слива масла – Обеспечивает перемещение масла из подсистемы охлаждения и очистки обратно в маслобак. Количество циркулируемого масла зависит от вязкости масла, диаметра трубопровода и давления откачки. 1.2 Система очистки и охлаждения - Определяет ресурс работы двигателя т.к в процессе работы трущихся пар идет выделения тепла которое влияет на расширение элементов двигателя а следовательно и износ трущихся пар .Подподсистема охлаждения отводит тепло которое выделяется при работе двигателя подводя к элементам трения охлажденное масло. Обеспечивает очистку масла после смазывания трущихся пар, определяя последующую защиту трущихся пар маслом. Зависит от вязкости масла, от пропускной способности трубопроводов, матерьялов фильтрования. 1.2.1 Подсистема фильтрации – Обеспечивает очистку масла после смазывания трущихся пар, определяя последующую защиту трущихся пар маслом. Зависит от вязкости масла, от пропускной способности трубопроводов, матерьялов фильтрования. 1.2.1.1 Грубый сетчатый фильтр –Обеспечивает фильтрацию масла на выходе из маслобака. Фильтрация масла зависит от вязкости масла и напора масла и давления нагнетающего насоса. Определяет пропускную способность нагнетающей ступени насоса. 1.2.1.2.Фильтр грубой очистки – Устанавливается после нагнетающей ступени насоса, определяет качество масла после нагнетающей ступени насоса ,следовательно зашиту трущихся пар при смазывании. Влияет вязкость масла, температура масла, напор масла нагнетающей ступени масла насоса. 1.2.1.3.Фильтр защитный – Определяют ресурс работы узлов двигателя. Задерживают крупные частицы, размеры которых значительно больше зазоров в парах трения. Влияет вязкость масла, температура масла. 1.2.1.4.ФПШ(фильтр последнего шанса) –определяют ресурс работы жиклерных отверстий и подшипников. Задерживают крупные частицы, размеры которых значительно больше зазоров в парах трения. Влияет вязкость масла, температура масла. Тонкость очистки 200…300мкм. 1.2.1.5. Фильтр тонкой очистки –Определяет чистоту масла после фильтрации. Устанавливается на выходе откачивающей ступени маслонасоса. Влияет вязкость масла, температура масла(тонкость фильтрации, степень очистки масла от включений, пропускная способность , создаваемое сопротивление) влияет на (прочность и срок службы трущихся пар (подшипник)). 1.2.2.Подсистема охлаждения –Определяет ресурс работы двигателя т.к в процессе работы трущихся пар идет выделения тепла которое влияет на расширение элементов двигателя а следовательно и износ трущихся пар .Подподсистема охлаждения отводит тепло которое выделяется при работе двигателя подводя к элементам трения охлажденное масло. 1.2.2.1.ТМТ (топливомасляный теплообменник)-Определяет комфортное температурное состояние поверхностей трения обеспечивают подачей к ним охлажденного в ТМТ масла. В ТМТ используется хладоресурс топлива. Влияет давление подаваемого в него топлива и расположение маслобака (магистраль откачки «холодный бак»),качество масла после смазывания трущихся пар. Передает более низкую температуру топлива маслу которое находится в полостях ТМТ. 1.2.2.2.ВМТ (воздухомасляный теплообменник) – Обеспечивает охлаждение температуры масла. Определяет температурное состояние масла ,которое подается после охлаждения в ТМТ масла. Влияет температура, подаваемая в агрегат, количество воздуха которое проходит через межтрубное пространство. 1.2.2.3.Воздухоотделитель - Обеспечивает отделение воздуха от масла после цикла смазывания.Влияет на защиту трущихся пар т.к вспененное масло плохо смазывает. Ступень откачки масла захватывает только малую часть масла,что влияет на эффективность работы всей системы. Зависит о вязкости масла и частоты работы ротора который влияет на создание центробежных сил в воздухоотделителе. 1.3 Система защиты – Обеспечивает надежность и предотвращение перепадов давления воздуха и масла которые возникают при теплоотдаче и движении трущихся пар ,движения масла. 1.3.1 Предохранительный клапан - Возвращает излишки масла, обратно на вход в насос которое вытекает при воздействии давления, которое возникает при низкой температуре, засорении фильтра. 1.3.2.Сигнализатор перепада давления на фильтре – Подает сигнал при загрязнении фильтра. Давление возникающее в фильтре зависит от времени работы системы и интенсивности работы двигателя что отражается на пропускной способности фильтра. 1.3.3.Магнитный сигнализатор – сигнализирует о засорении защитного фильтра. 1.3.3 Датчик перепада давления между нагнетанием и откачкой – Обеспечивает регулировку ступени нагнетании и откачки .Необходимое большая производительность откачивающей ступени из-за захвата воздуха. Блок маслонасоса связана с приводным валом, и работа ступеней нагнетания и откачки имеют те же самые характеристики. Датчик перепада давления компенсирует необходимый ресурс нагнетающей ступени. 1.3.4 Суфлер центробежный – Обеспечивает регулировку давления воздуха и отводит отделенный воздух за борт. Который скапливается в масляных полостях подшипников, узлов двигателя . Системоразрушающие факторы: Несоблюдение предписаний по использованию марки масел,интенсивная работа в длительные периоды(перегрев двигателя), несоблюдение режимов запуска двигателя, высокие температуры внешней среды. Системообразующие факторы :Замена фильтрующих элементов, профилактика агрегатов системы, следование показателям датчиков и сигнализаторов. Обеспечение температурного диапазона работы масла(например: подогрев, при низких температурах окружаюшей среды). Многофункциональность: Система обеспечивает кроме зашиты и смазывании трущихся пар , еще и суфлирование двигателя. Что повышает энергоресурс системы и двигателя и мощность двигателя. Связи : энергетические(преобразование энергии приводного вала блоком маслонасосом, преобразование центробежных сил приводного вала воздухоотделителем),вещественные(циркулирование масла во всех элементах системы). Ранг системы: Маслосиcтема обслуживает более сложную систему самолета ГТД. Обслуживание другой системы. Вывод надежности: вполне надежна, если следовать установленным ограничения ресурса системы и ее элементов (например, фильтр, замена масла). 2.4. Инфологическое описание: Принцип работы: Из маслобака 1 через грубый сетчатый фильтр (не показан как элемент конструкции маслобака ) масло поступает в нагнетаюшую ступень маслонасоса 2. При низкотемпературном запуске или при долговоременной работе что ведет к засорении фильтра, возникает высокое давление в трубопроводах которые связывают маслобак и блок маслонасоса, из-за этого возникают излишки масла которые возврашаются обратно в бак клапаном холодного запуска 3.Через фильтр 4 масло подается на смазывание трущихся пар,непосредственно перед жиклерами смазки установлены фильтры последнего шанса 12, при засорении фильтра 4 возникает давление масла о котором сигнализирует датчик перепада давления 5, и далее ступенями откачки блока маслонасоса. Давление ступени откачки и нагнетания регулирует датчик перепада давления 11, т.к при работе ступени откачки маслонасос захватывает некоторое количество воздуха,в связи с этим давление откачки должно превышать над давлением нагнетания .Далее масло подается в топливомасляный теплообменник 6 и воздушно-масляный теплообменник 7 и по трубопроводу 8 слива масла через воздухоотделитель 9 возвращается в маслобак. Суфлер 10 отводит отделенный воздухоотделителем воздух в атмосферу. После охлаждения и воздухоотдления масло проходит очистку защитным фильтром 13 ( не показан как элемент конструкции маслонасоса) и проверку на количество металлических частиц трущихся пар магнитным сигнализатором 14 ( не показан как элемент конструкции маслонасоса). 2.4.1.Элементы системы: Маслобак Блок маслонасоса Предохранительный клапан Фильтр грубой очистки Сигнализатор масксимального перепада давления на фильтре Топливомасляный теплообменник Воздушномаслянный теплообменник Суфлер центробежный Датчик перепада давления между нагнетанием и откачкой Фильтр последнего шанса Фильтр зашитный Сигнализатор магнитный. 2.4.2. Свойства элементов Таблица 1 свойства элементов

Продолжение таблицы 1свойство элементов Среднегеометрическое число свойств на 1 элемент: x  1,037333599279076977616276154885 1,0373335992790769776162761548852.4.3 Рисунок 7 Cетевая структура система  2.4.4 Связи структуры : Соединительные 1 Агрегаты заправки –масло бак 3 Предохранительный клапан –блок маслонасоса 7 Узлы трения –ТМТ 8 ТМТ –ВМТ 10 Трубопровод слива масла- воздухоотделитель 19 Блок маслонасоса –трубопровод к узлам трения Организующие 2 Предохранительный клапан- маслобак 4 Блок маслонасоса- фильтр 9 ВМТ –трубопровод слива масла 11 Воздухоотделитель –суфлер 12 Маслобак –суфлер 13 датчик перепада давления –Блок маслонасоса 14 Фильтр защитный –блок маслонасосов 16 Трубопровод нагнетания - ФПШ 17 ФПШ - трубопровод откачки 20 Полости двигателя- суфлер 21 Суфлер -атмосфера Преобразующие 5 Датчик перепада давления – фильтр 15 Магнитный сигнализатор – фильтр защитный 18 Приводной вал – блок маслонасоса 2.4.5 Вывод надежности Энтропия маслосистемы выражается в надежности системы. Повышение давления в результате повышения температуры и работы двигателя. Компенсаторами являются сигнализаторы загрязнения фильтров (сигнализатор максимального перепада давления на фильтре грубой очистки, магнитный сигнализатор), о данных которых мы можем сделать вывод о дальнейшей производительности системы и ее надежности при высоких нагрузках. Постановка задачи дипломной работы бакалавра: используя системный анализ построить имитационную модель маслосистемы. Представить в виде математической модели работу проектируемой маслосистемы. Заключение 1.Рекомендации 1.1.Использовать дерево целей при проектировке маслоситемы , опираясь на построенное дерево проблем. 1.2.Изучить особенности проектирования и требования при проектировке. 1.3.Расмотреть расчетный блок и построить имитационную модель системы 2.Перспективы развития маслосистем 2.1 Дальнейшее совершенствование маслосистем ГТД возможно по несколько направлениям. Одно из основных – улучшение смазывающих и охлаждающих свойств применяемых масел. 2.2Важно для улучшения работоспособности подшипников и пар трения продолжить работы по повышенияю тонкости фильтрации масла, а также уменьшению его безотвратных потерь. Вывод: В работе выявлены разнообразие схем системы проведен анализ одной из используемых схемы маслосистем .Анализ системы показал на много задачность системы ее сложность ,поставлена задача расчета и представления системы как математической модели. Список использованной литературы 1.Иноземцев А.А., Сандарский В.А. – Газотурбинные двигатели.(2006 г.) 2.Скубачевский Г.С. - Авиационные газотурбинные двигатели. Конструкция и расчет деталей. (Изд. 3е) (1969 г.) 3. Вьюнов С.А., Гусев Ю.И.,Карпов А.В. –Конструкция и проектирование авиационных газотурбинных двигателей (1989 г.) 4. Перель Л.Я. Справочник - Подшипники качения (1983 г.) |