ТехнКомпЭВС. Практикум По дисциплине Технология компонентов эвс

Скачать 40.57 Mb. Скачать 40.57 Mb.

|

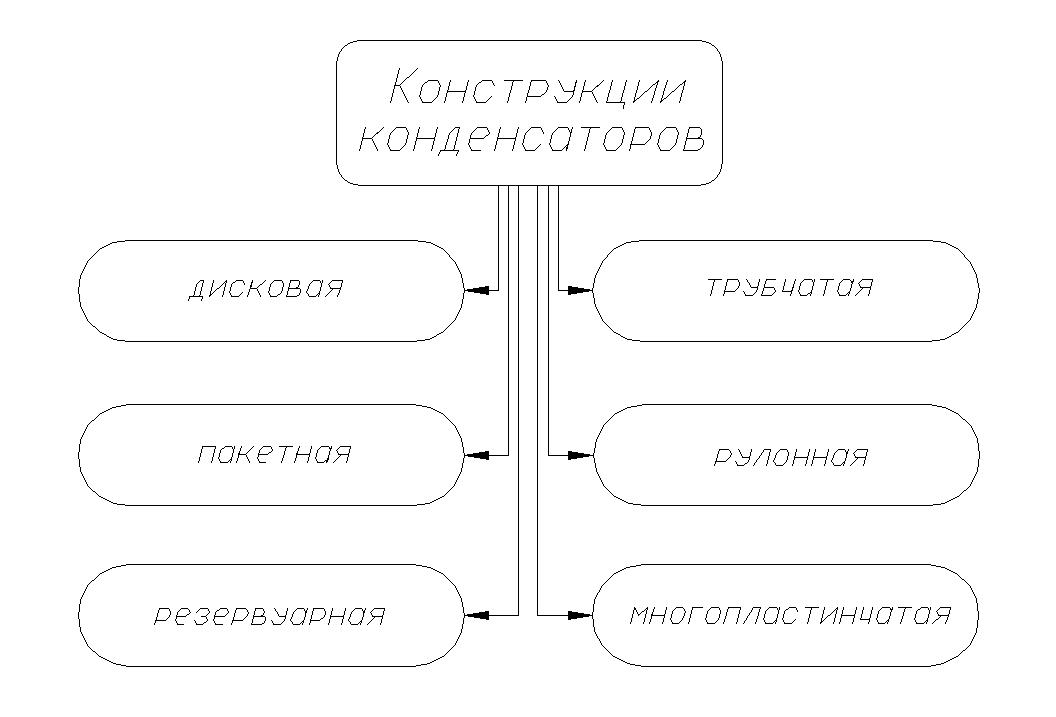

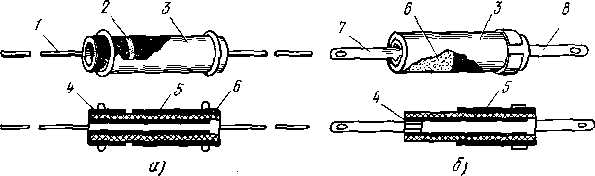

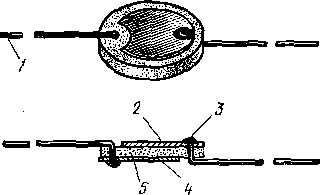

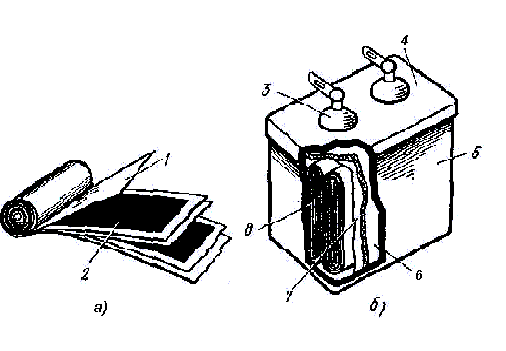

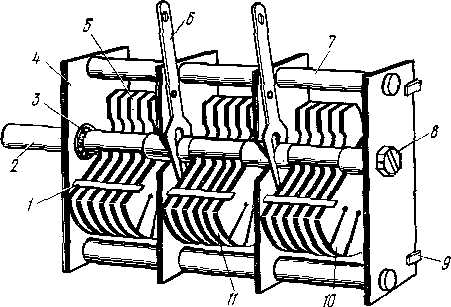

Конструкции конденсаторовКонструкции конденсаторов весьма разнообразны, среди них можно выделить некоторые типичные варианты, присущие многим типам независимо от их назначения и вида диэлектрика, например пакетную, трубчатую, дисковую, литую секционированную, рулонную, резервуарную и многопластинчатую конструкции (рис. 3).  Рис. 3. Основные конструкции конденсаторов  Пакетная конструкция присуща слюдяным стеклоэмалевым, стеклокерамическим и некоторым типам керамических конденсаторов (рис. 4), Рис. 4. Пакетная конструкция слюдяных конденсаторов: а — сборка фольгового конденсатора, б — сборка конденсатора с металлизированными обкладками, в — пакет после сборки, г — спрессованный конденсатор; 1 — пластинка слюды. 2 — фольговая пластинка, 3 — металлизированная обкладка. 4 — фольговая полоска, 5 — латунная обжимка, 6 — проволочный вывод, 7 — пластмассовая опрессовка Пакет образован чередующимися слоями диэлектрика и обкладок, которые могут быть выполнены из металлической фольги или нанесены в виде пленок металла напылением или вжиганием. В пакете каждого элементарного конденсатора имеются верхняя и нижняя обкладки. Все верхние обкладки элементарных конденсаторов имеют контакт с одного торца пакета, а все нижние - с другого торца. С торцов делают выводы конденсатора, имеющие вид проволочных проводников, ленточных полосок и др. Пакетную конструкцию опрессовывают, герметизируют или покрывают влагозащитной эмалью. Трубчатая конструкция (рис. 5) присуща многим керамическим конденсаторам. Обкладки конденсаторов 4 и 5 образованы на внутренней и внешней поверхностях трубки 6 методом вжигания серебра в керамику. Толщину стенок трубки берут 0,25 мм и выше. В случае применения гибких проволочных выводов 1 нижнюю обкладку выводят на внешний цилиндр и создают между ней и верхней обкладкой изолирующий «поясок» 2.  Рис. 5. Трубчатая конструкций керамических конденсаторов: а — с проволочными выводами, б — с ленточными выводами; 1 — проволочный вывод. 2 — поясок. 3 — эмаль, 4 — внутренняя обкладка. 5 — внешняя обкладка, 6 — керамическая трубка. 7 — внутренний ленточный вывод, 8 — внешний ленточный вывод. В случае применения гибких проволочных выводов 1 нижнюю обкладку выводят на внешний цилиндр и создают между ней и верхней обкладкой изолирующий «поясок» 2. При использовании жестких ленточных выводов вывод 7 вставляют во внутреннюю полость трубки, а выводом 8 обжимают ее снаружи. Конструкция трубчатых конденсаторов имеет влагостойкое цветное эмалевое покрытие. Цвет эмали определяет группу стабильности емкости конденсатора.  Дисковая конструкция характерна для некоторых типов постоянных и полупеременных керамических конденсаторов. В этом случае на керамическом диске 5 (рис. 6) сверху и снизу образуют обкладки 2 и 4 конденсатора из вожженного серебра в виде полумесяца (при жестком креплении проволочных выводов 1, проходящих через толщу диска) или круга (при непосредственной припайке проволочных выводов к обкладкам). Конструкцию дискового конденсатора также покрывают цветной эмалью. Дисковая конструкция характерна для некоторых типов постоянных и полупеременных керамических конденсаторов. В этом случае на керамическом диске 5 (рис. 6) сверху и снизу образуют обкладки 2 и 4 конденсатора из вожженного серебра в виде полумесяца (при жестком креплении проволочных выводов 1, проходящих через толщу диска) или круга (при непосредственной припайке проволочных выводов к обкладкам). Конструкцию дискового конденсатора также покрывают цветной эмалью.Рис. 6. Дисковая конструкция керамического конденсатора: 1 — проволочный вывод. 2 и 4 — обкладки из серебра. 3 — припой. 5 — керамический диск.  Литая секционная конструкция (рис. 7) применяется для керамических конденсаторов КЛС (керамические литые секционированные) и КЛГ (керамические литые герметизированные). Конденсаторы изготовляют методом горячей керамики. Минимальная толщина стенок при литье около 100 мкм, а воздушный зазор (прорезь 3) между ними 130—150 мкм. Обкладки наносят на поверхности стенок методом окунания в серебряную пасту, которую в дальнейшем вжигают в керамику. Литая секционная конструкция (рис. 7) применяется для керамических конденсаторов КЛС (керамические литые секционированные) и КЛГ (керамические литые герметизированные). Конденсаторы изготовляют методом горячей керамики. Минимальная толщина стенок при литье около 100 мкм, а воздушный зазор (прорезь 3) между ними 130—150 мкм. Обкладки наносят на поверхности стенок методом окунания в серебряную пасту, которую в дальнейшем вжигают в керамику. Рис. 7. Литая секционированная конструкция керамического конденсатора: 1 — керамическая заготовка, 2 — место образования общей выводной обкладки. 3 — прорезь для нанесения обкладок секции. Получение нужной коммутации секций осуществляют сошлифовкой пасты с последующим наращиванием обкладок и припайкой к ним проволочных выводов конденсатора. После этого конденсатор лакируют. Маркировку осуществляют цветной эмалью и цветными полосками по торцам. Рулонная конструкция характерна для бумажных (рис. 8), пленочных и электролитических конденсаторов сухого типа. В этом случае диэлектрик (бумага 1, пленка) или обкладку (алюминиевая фольга) с нанесенным на нее диэлектриком (окисью алюминия, тантала) в виде длинных и тонких лент свертывают в рулон.  Рис. 8. Рулонная конструкция бумажного конденсатора: а — намотка секции, б — устройство конденсатора; I— бумага, 2 — фольга, 3 — стеклянной изолятор, 4 — крышка, 5 — корпус, 6 — картонная прокладка, 7 —оберточная бумага, 8 —секция конденсатора. При этом для бумажных и пленочных конденсаторов одновременно свертывают фольговые обкладки 2, разделенные бумагой или пленкой. Толщина бумаги берется не больше 5 мкм, толщина пленки — 10—20 мкм, толщина обкладок из алюминия — 8 мкм. Для металлобумажных и металлопленочных конденсаторов обкладки выполняют нанесением тонкого металлического слоя (сотые доли мкм) на поверхность ленты диэлектрика. В электролитических конденсаторах между двумя обкладками (оксидированной и неоксидированной) прокладывают ленту из бумаги или бязи, пропитанной электролитом, которую сворачивают в рулон одновременно с обкладками. Роль диэлектрика выполняет оксидная пленка алюминия (относительная диэлектрическая проницаемость ε = 10) или тантала (ε = 25) толщиной в сотые доли — единицы микрона. Такая малая толщина диэлектрика обеспечивает электролитическим конденсаторам повышенную удельную емкость. Электролит выполняет роль второй обкладки и необходим для поддержания требуемой электрической прочности пленки при рабочих напряжениях от единиц до сотен вольт. Он является ограничивающим гасящим сопротивлением в схеме конденсатора. Толщину алюминиевой фольги берут 50 —100 мкм, а танталовой — до 10 мкм. Намотанные в рулон секции, помещенные в металлические корпуса, герметизируют пайкой, сваркой, компаундами и уплотнительными резиновыми прокладками. Резервуарная конструкция характерна для жидкостных электролитических конденсаторов. На рис. 9 показана конструкция этого вида конденсатора типа ЭТО. В стальном герметизированном корпусе 10 цилиндрической формы расположен объемно-пористый анод 7 конденсатора, помещенный в электролит 6 из серной кислоты (в танталовых резервуарных конденсаторах в качестве электролита используются HCl и LiCl). Для защиты от ее действия внутренние стенки корпуса покрыты серебром. Выводы конденсатора сделаны от цилиндра анода (ленточный плюсовой вывод 1) и от нижнего торца корпуса (проволочный минусовый вывод 9).  Рис. 9. Резервуарная конструкция жидкостного электролитического конденсатора ЭТО: 1 и 9 — анодный и катодный выводы, 2 — текстолитовое кольцо. 3 — фторопластовое кольцо. 4— танталовая крышка. 5 — резиновое кольцо, 6— электролит. 7 — объемно-пористый анод, 8 — серебряное покрытие. 10 — стальной корпус. Применение объемно-пористого анода, получаемого спеканием порошка окиси тантала, резко увеличивает эффективную площадь анода, что позволяет получить большие емкости конденсаторов при малых объемах. Использование сильно действующего (активного) электролита снижает сопротивление конденсатора, что улучшает температурные и частотные зависимости его емкости, но ограничивает предел рабочих напряжений. Многопластинчатая конструкция (рис. 10) применяется для воздушных конденсаторов переменной емкости. Основными элементами таких конструкций являются корпус 4, статорная и роторная секции, ось 2, система ее подвески, токосъемник 6, система подвески статора. Статорная и роторная секции состоят соответственно из пластин 5 и 10, 11, укрепленных на швеллерах и оси различными методами (расчеканка, пайка, отбортовка, метод напряженных посадок). Ротор, как правило, заземлен на корпус, а статор изолирован от него. Вращением оси изменяют взаимное положение роторных и статорных пластин в пределах угла поворота от 0 до 180°, а следовательно, площадь их перекрытия и емкость конденсатора. Закон изменения емкости в зависимости от угла поворота определяется формой роторных пластин, реже - статорных.  Рис. 10. Многопластинчатая конструкция переменного конденсатора:1 — гребенка ротора, 2 — ось, 3 — насыпной шариковый подшипник, 4 — корпус, 5 — пластина статора, 6 — токосъемник, 7 — валик крепления, 8 — подпятник, 9 — планка крепления. 10 и 11 — разрезная и неразрезная пластины ротора. С помощью подпятника 8 регулируют плавность вращения оси. Для подгонки емкости под заданный закон ее изменения крайние пластины 10 ротора делают разрезными. Отгибая или подгибая часть сектора пластины, можно менять емкость конденсатора в небольших пределах, подгоняя ее под требуемое значение для заданного угла поворота. |