Отчёт по станочной практике. Отчёт по станочной практике 1. Правила по технике безопасности при работе за токарным станком. Противопожарные мероприятия. Типы металлорежущих станков и их технические характеристики

Скачать 2.68 Mb. Скачать 2.68 Mb.

|

|

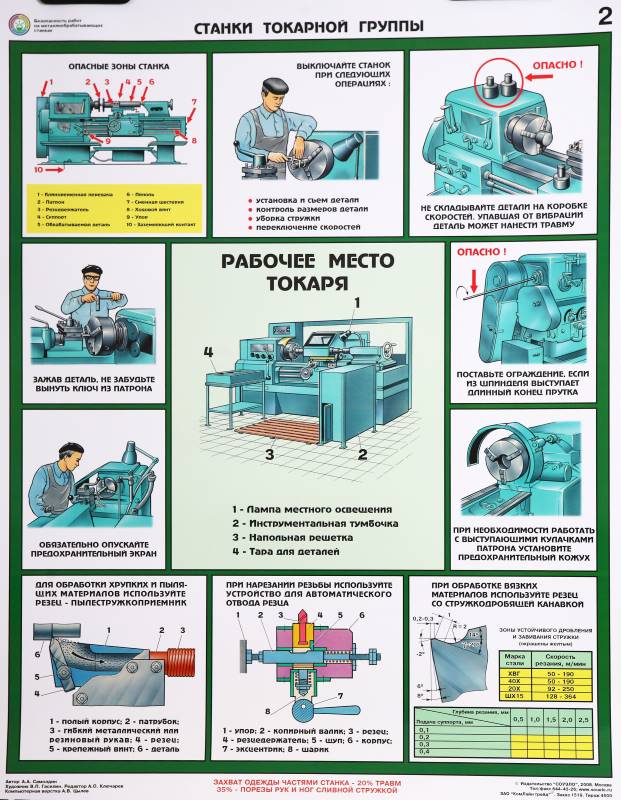

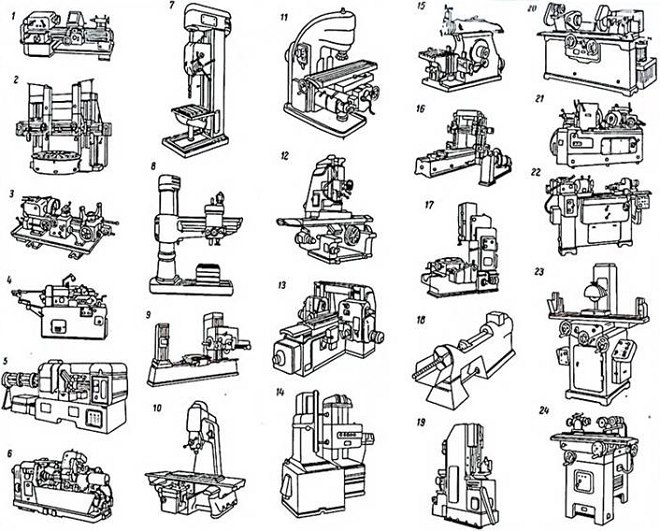

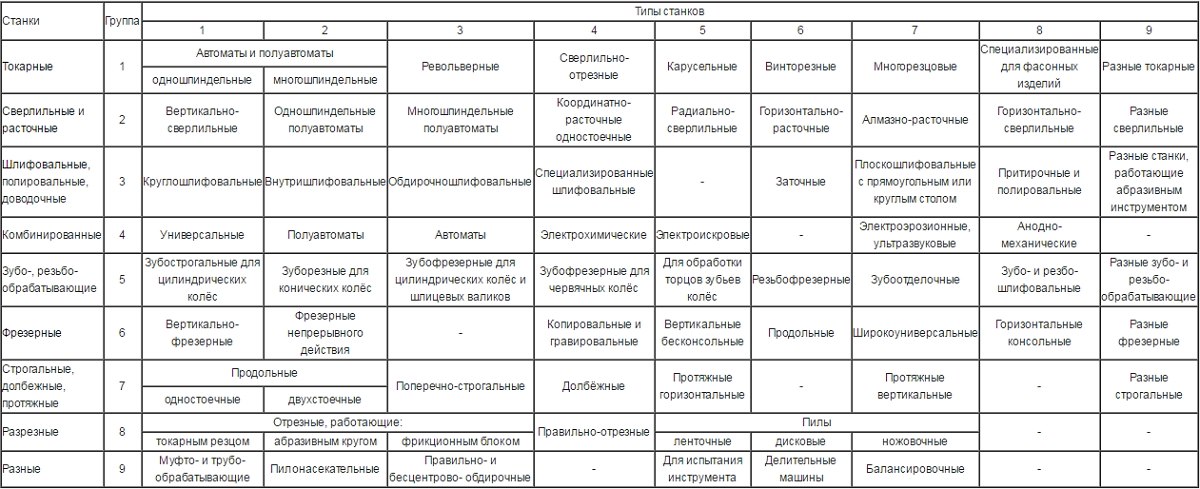

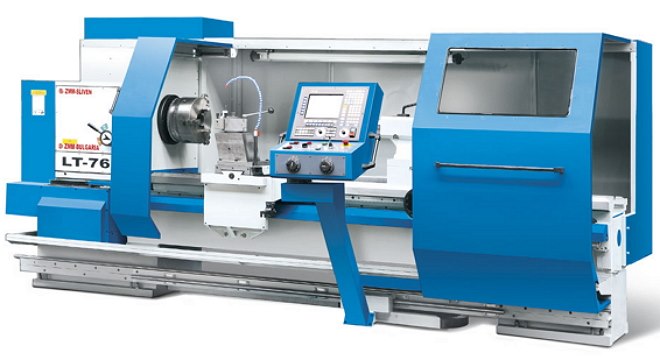

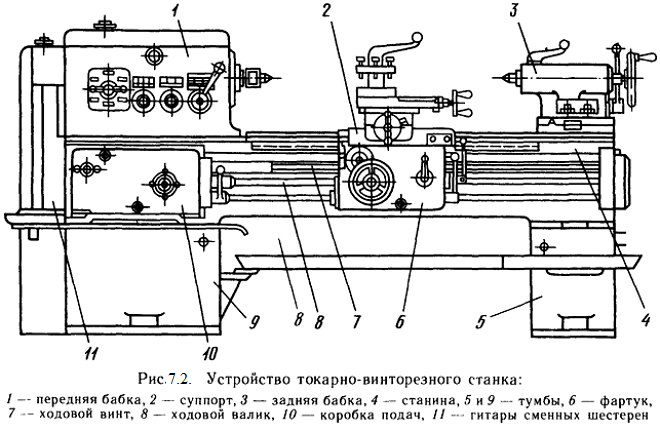

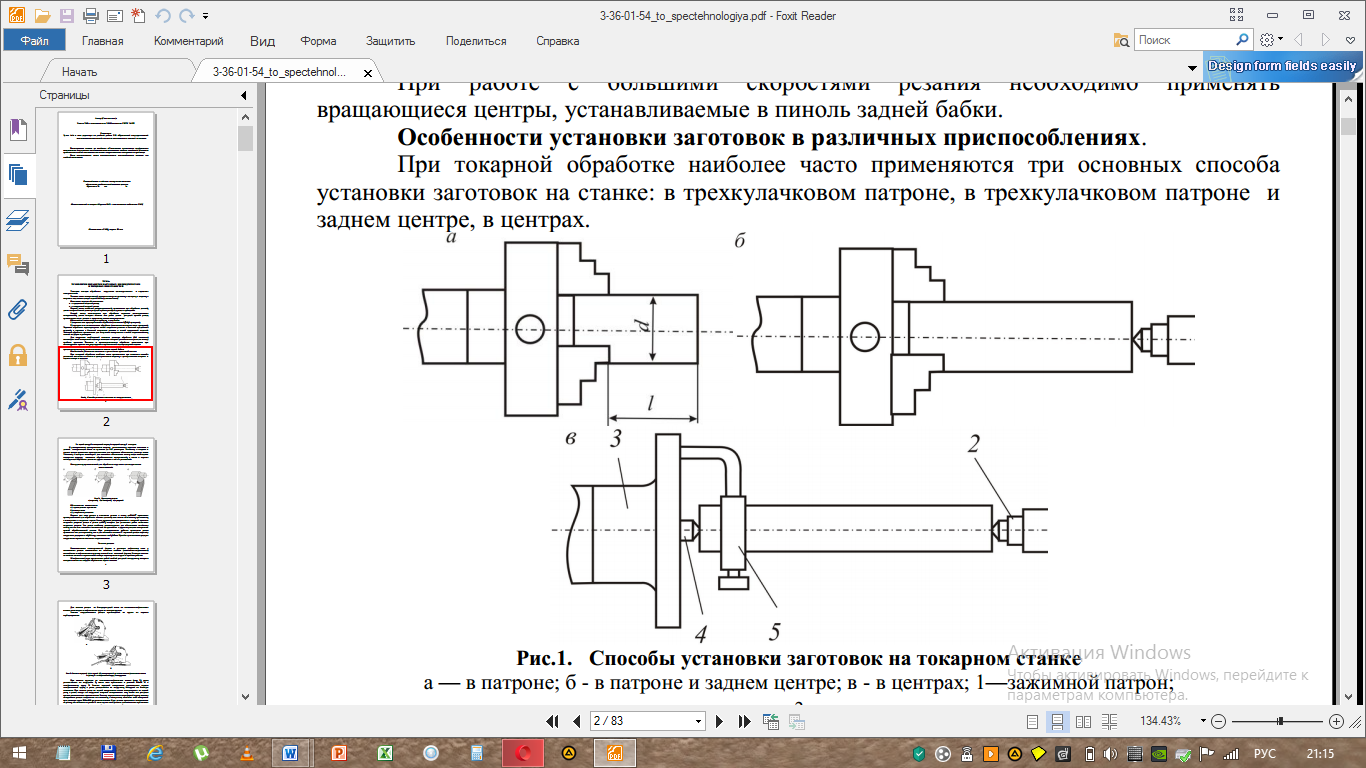

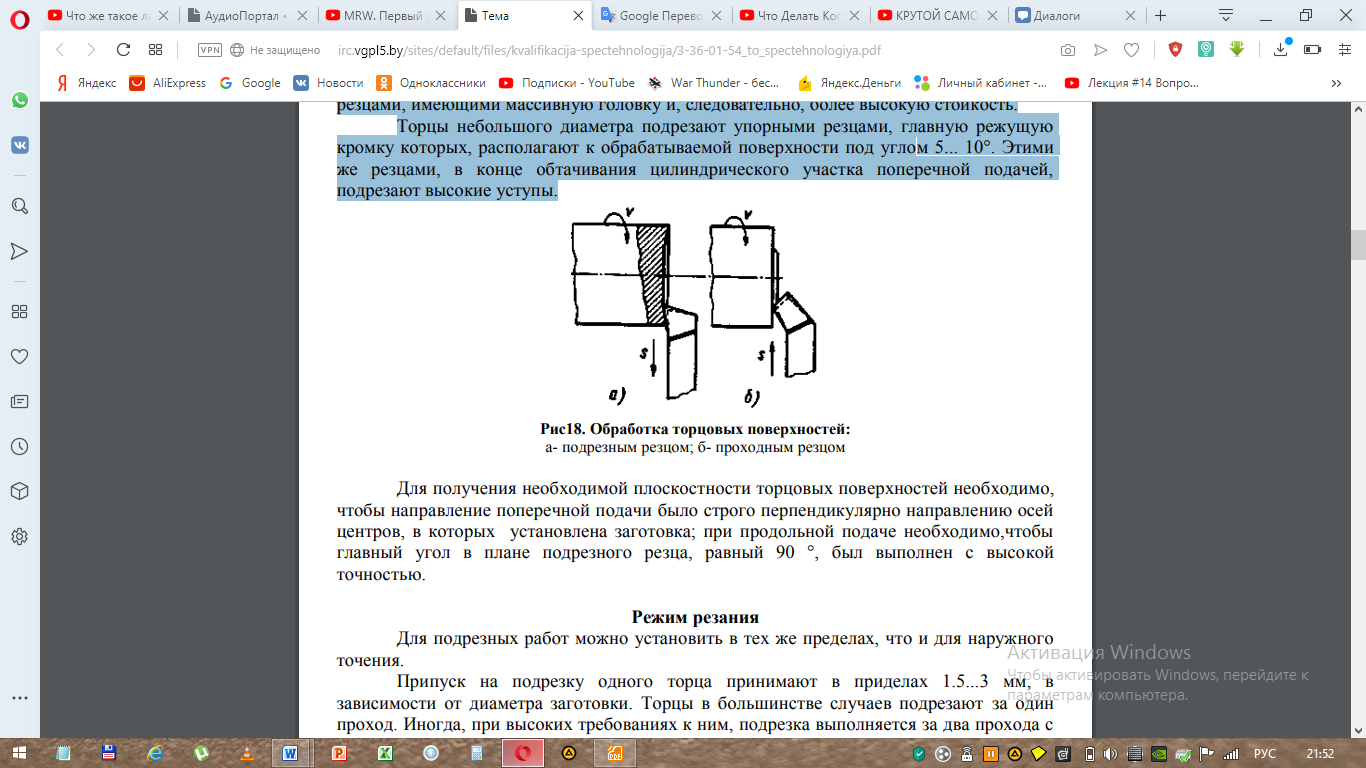

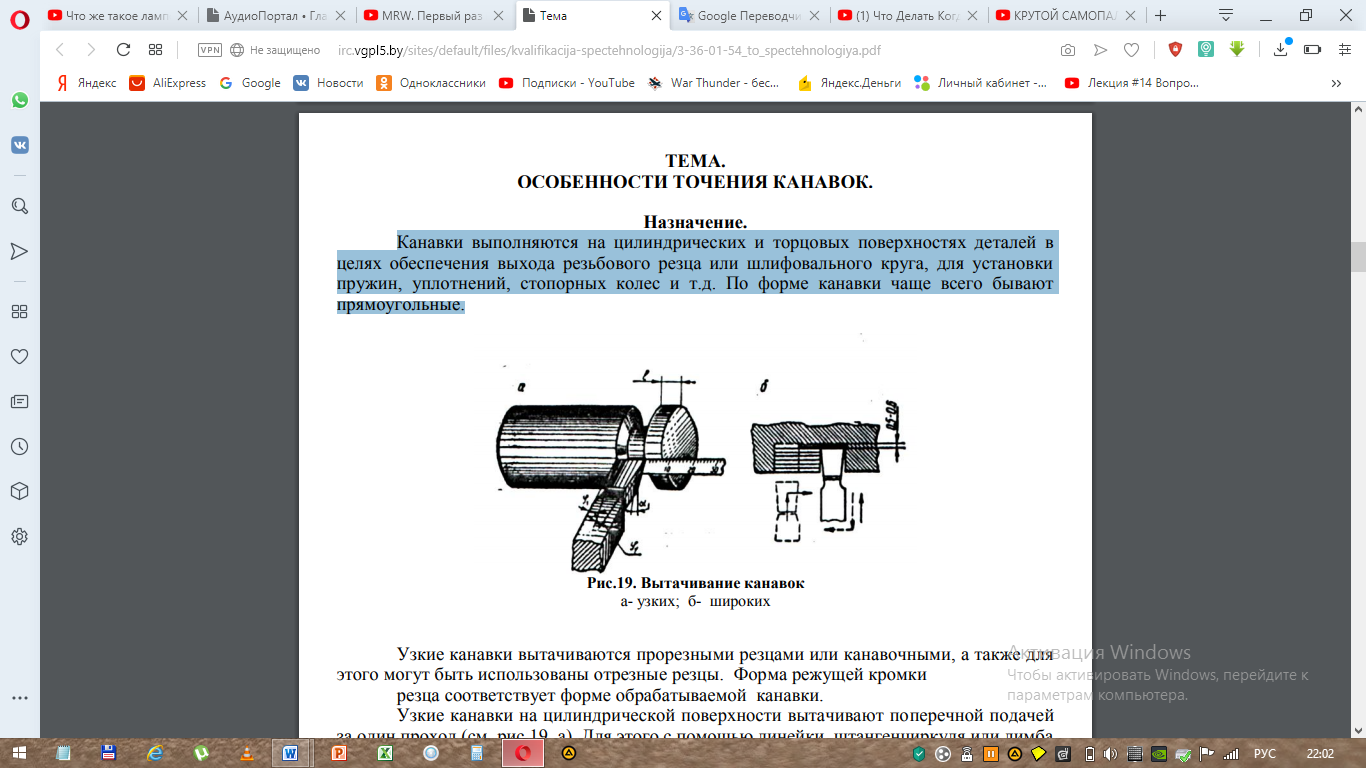

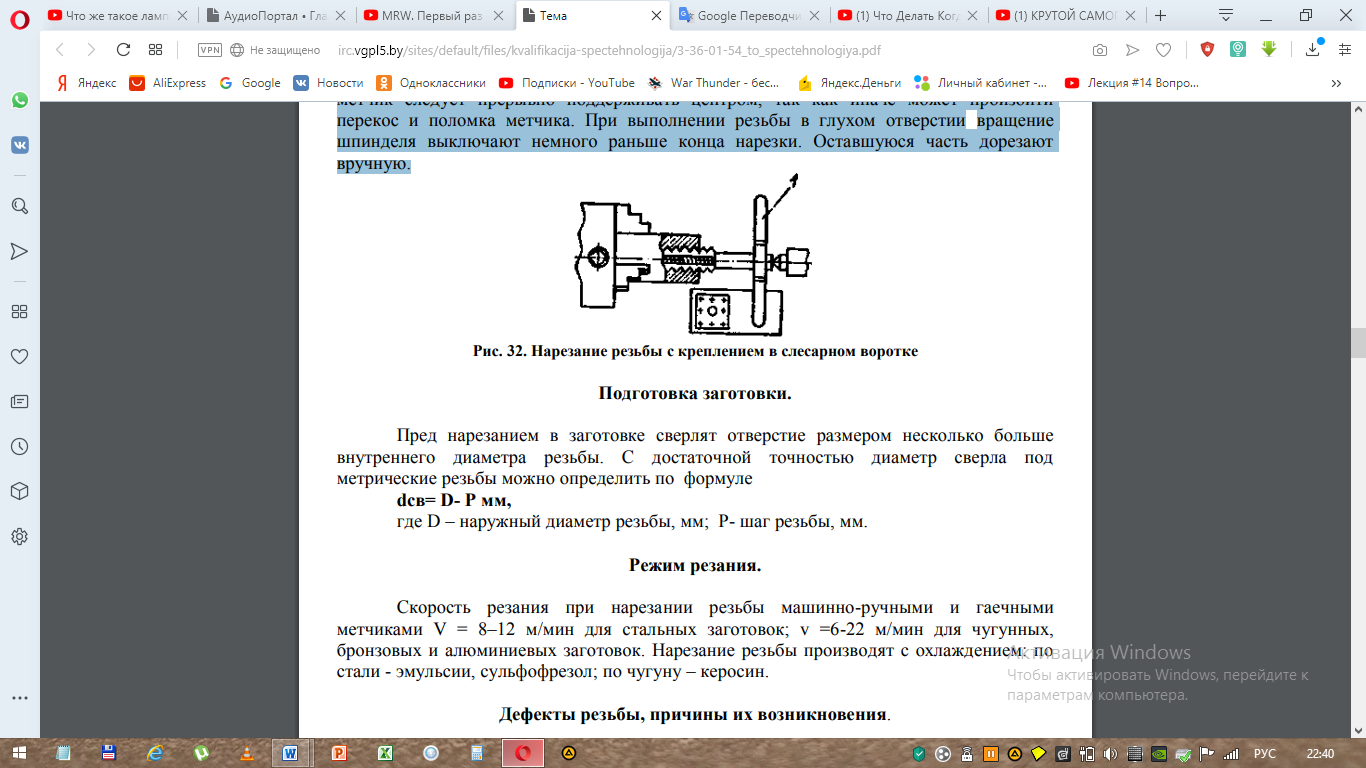

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Керченский государственный морской технологический университет» СУДОМЕХАНИЧЕСКИЙ ТЕХНИКУМ ЦК Судовождения и судовых энергетических установок ОТЧЁТ По станочной практике Отчет проверил: Отчет выполнил: Мастер п/о Студент гр. МЭМ -217 Белых В.М. Иванов К. И. Керчь, 2019 СОДЕРЖАНИЕ Правила по технике безопасности при работе за токарным станком. Противопожарные мероприятия. Типы металлорежущих станков и их технические характеристики. Обработка наружных поверхностей деталей судовых механизмов: выбор заготовок; черновое и чистовое обтачивание; подрезание торца и уступов; вытачивание наружных канавок; отрезание, нарезание резьбы. Правила по технике безопасности при работе за токарным станком. Противопожарные мероприятия Рабочее место у токарного станка – это место с повышенной опасностью. Вращающиеся с огромной скоростью заготовки и части машины, отлетающая стружка, напряжение 380 Вольт представляют угрозу жизни и здоровью человека. Поэтому правила техники безопасности при токарных работах по дереву и металлу – это первое, что должен знать работник.  Рис. 1.1. Рабочее место токаря. Основными условиями безопасной работы не товарном станке являются: значение стайка, режим обработки материалов, внимательное серьезное отношение я выполняемой работе и соблюдение всех требований настоящей инструкции. Опасными местами на токарном станке являются: 1. Зубчатые и ступенчатые ременные передачи. 2. Патроны станка с выступающими деталями. 3. Обрабатываемый предмет. 4. Стружка с обрабатываемых деталей. 5. Ходовой винт и валики. Токарь обязан: 1. Строго соблюдать производственную и трудовую дисциплину. 2. Совершенствовать методы безопасной работы. 3. Добиваться быстрейшего устранения всяких недостатков, которые могут вызвать несчастные случаи. 4. При возникновении несчастного случая следует немедленно обратиться для оказания первой помощи в з/пункт и известить мастера или начальника РМЦ. Если пострадавший сам не в состоянии явится в здрав-пункт и известить мастера о случившемся, то любой рабочий, находящийся при этом поблизости должен вызвать работнике здравпункте для оказания первой помощи и доложить мастеру иди начальнику РМЦ. Обязанности токаря по обеспечению безопасной работы. Перед началом работы: 1. Надеть полагающую исправную спец. одежду. Не носить одежду нараспашку или слишком свободно со свисающими концами. Не носить на работе шарфа или галстука. Обшлага рукавов должны быть застегнуты не пуговицы, женщины должны убрать волосы под косынку, сетку или берет. 2. Проверить исправности всех частей стенка и инструменте; резец, патрон, рычаги управления, переводные и пусковые приспособления и т.д.» а также убедиться в наличии и исправности ограждений. 3. Если при осмотре станка окажутся в неисправности какие-либо части и приспособления, необходимо принять меры к приведению их в порядок в случае невозможности самостоятельно устранить неисправности, доложить о них начальнику РМЦ иди мастеру. Не приступать к работе пока не будет устранены замеченные неисправности. 4. Проверить наличие и исправность ограждений шестерен передней бабки, сменных шестерен станка. 5. Проверить наличие и исправность ограждения зоны вращения хомутов, если он имеет выступающие части, могущие захватывать одежу. 6. Проверить наличие и исправность ограждения обрабатываемого материале или в валов, выступающих из шпинделя. 7. При установке инструмента проверяй его неисправность, отсутствие надломов, трещин и правильности заточки. 8. Не оставляй ключ в патроне. 9. Ознакомиться с предстоящей работой, продумай порядок безопасного его выполнения, при неясности решения этого вопроса и при получении ново* работы подучи дополнительной инструктаж. 10. Следить за жестам закреплением детали и резца. Во время работы: 1. Работать только на станке, назначенном мастерок и исполнять работу, по которой подучен инструктаж по технике безопасности. Перед пуском стенке укрепить инструмент и обрабатываемую деталь. 2. Зажимные приспособления для крепления обрабатываемой детали должна быть без выступающих болтов. Крепить деталь в патроне или планшайбе нужно так, чтобы головка затягивающего болта патрона находилась сверху. 3. Установку на станке тяжелых деталей и снятие их производить грузоподъемными механизмами (кран» блок и пр.) При переноске больших тяжестей пользоваться тележкой. 4. При обработке изделий образующуюся мелкую стружку удалять со станка щеткой, а не рукой, сливную стружку в виде ленты отводить от резца специальным крепком. 5. При обработке изделий из хрупких металлов (чугун, бронза т.п.) надевать предохранительные очки я для защиты отлетающих частичек стружки. 6. При обработке пруткового материала и валов, находящихся вне шпинделя, пруток, вал ограждать специальной трубкой, трубку укреплять неподвижно на станке. 7. . При зачистке вращающего изделия напильником, шабром и шкуркой быть особо осторожным во избежание захвата рукавов одежды кулачком патрона или хомутика. 8. Перед тем, как приступить к зачистке изделия или установке его в патроне, отвести суппорт, а также заднюю бабку вправо, как можно дальше, чтобы не повредить руки о резец. 9. Если в процессе работы станка под резец попал какой-либо посторонний предмет, то удаление его производить лишь после полной остановки станке и отвода суппорта от изделия. 10. Выверку изделия, укрепленного в планшайбе, производить мелкой, закрепленным в державке, а не держать мелок в руке. 11. Охлаждение деталей и режущего инструмента производить при помощи специальных приспособлений. 12. Рабочее место должно быть хорошо освещено (45 люкс), содержаться в чистоте и не загромождать изделиями и посторонними предметами. 13. Необходимый ручной инструмент всегда должен быть в исправности и храниться в надлежащем порядке на рабочем месте или тумбочке. 14. Пользоваться защитными средствами: от горячей струяки-стружколомателяым, стружкозабивателями и защитными экранами или пользоваться очками, если при работе возможно повреждение глаз отделяющейся стружкой. 15. При подрезании торцов и уступов следует обращать внимание на прочность закрепления детали в патроне, недостаточное прочное закрепление детали может привести к вырву ее из патрона и причинить повреждение токарю. При поддержании торце или уступа близко расположенного к кулачкам патрона нужно быть особенно внимательным во избежание возможного захвата одежды и ранения токаря кулачками. 16. При обработке цилиндрически поверхностей следует срочно закреплять детали в резец. Нельзя работать с изношенными центрами во избежание, чтобы детали не могли вырваться из центров. 17. Следует быть особенно внимательными и осторожными при зачистке детали шкуркой или напильником. Следить, чтобы напильник не соскользнул с обрабатываемой детали. 18. Не следует пользоваться при установке резца по высоте центра к всякого роде не приспособленными для этого подкладками. Под действием давления стружек подкладки и резец могут выскочить и поранить токаря. 19. При установке, снятии и изменении обрабатываемого изделия, при смене патрона и изделия, отодвигай дальше заднюю бабку станка. 20. Не бери и не подавай чего-либо через станок во время его работы. 21. Обязательно останавливай станок: 21.1. Ори уходе от станка на короткое время; 21.2. При временном прекращении работы; 21.3. При уборке, смазке, чистке, наладке станка; 21.4. При ремонте станка, установки, регулировки и смени инструмента и обрабатываемых изделий; 21.5. Для подтягивания болтов, гаек; клиньев и других соединений; 21.6. Для регулировки зажимных приспособлений станка (крепежных: болтов, кулаков и т.п.); 21.7. Для измерения обрабатываемых деталей; 21.8. Для установки и снятия деталей и приспособлений; патронов; 21.9. Для удаления стружки и инструмента, патрона, обрабатываемого изделия: 21.10. Для проверки чистоты обработки детали. 22. Перед заточкой инструмента на наждаке проверить: испытан ля заточный круг на прочность, имеется ли об этом отметка на круге, нет, ли на ней выбоин м трещин. 23. Наждак должен закрываться предохранительным кожухом, иметь экран и подручник, расстояние между подручником и кругом не должно превышать 3-х мм. Подручник не должен иметь выбоин. 24. При заточке резца, подевай резец на круг без рывка резкого нажима, предохраняй круг от ударов и толчков. 25. Следя, чтобы освещение на рабочем месте было достаточно, а осветительная сеть у рабочего места исправная. 26. Немедленно сообщить начальнику РМЦ и дежурному электромонтеру о замеченной неисправности: искренне, вспышка в электрических устройствах, о повреждении изоляции в электропроводах, об неизолиро-ванных открытых токоведущих частях. ЗАПРЕЩАЕТСЯ 1. Работать на станке с неправильно выполненным или изношенными центровыми отверстиями и центрами. При неустойчивом креплении изделия и отсутствии оградительных приспособлений. 2. Производить во время работы станка наладку, установку, снимал измерять или проверять обрабатываемое изделие и режущий инструмент, передавать или принимать через станок какие-либо предметы. 3. Крепить изделия неисправными зажимными приспособлениям, а также пользоваться поврежденным и не имеющим рукояток инструментом (напильники, шабер и др.). 4. Курить и зажигать огонь при обработке сплавов, содержащих магнит, а также при применении горючих жидкостей. 5. Производить какой-либо ремонт эл. оборудования . 6. Останавливать станок прижатием руки на патронке, обрабатываемую деталь или шкив. 7. Работать на станке в расстегнутой одежде с не заправленным галстуком и распущенными волосами. 8. Оставлять рабочий станок без присмотра, а также поручить работу на нем другим лицам. После работы: 1. Очистить станок и рабочее место. 2. Положить инструмент на постоянное место хранения. 3. Заявить мастеру или начальнику цеха о замеченных неполадках в работе станка. 4. Сдать станок сменщику и предупредить его о всех «даже малейших неисправностях станка». Соблюдение правил техники безопасности во многом способствует улучшению пожарной безопасности на производстве. Кроме того, существуют специальные противопожарные правила, которые следует выполнять каждому работающему на производстве. Пожары происходят в результате неосторожного обращения с огнем, небрежности рабочего и по другим причинам. Огнеопасные материалы (бензин, керосин, растворители, масляные тряпки, обтирочные материалы и др.) необходимо хранить в специально отведенных для этого местах. Курить у станка и бросать окурки на пол воспрещается. По окончании работы или при перерывах в работе надо обязательно выключить все электродвигатели станка и местное освещение. Рабочий не должен сам исправлять повреждения в электрооборудовании и электропроводке станка. При любых неисправностях электрооборудования (перегреве или остановке электродвигателя, перегорании предохранителей и др.) следует немедленно вызывать электротехника. В случае возникновения пожара надо выключить все электродвигатели и по ближайшему телефону или специальным сигналом вызвать пожарную команду. До ее прибытия следует тушить пожар собственными силами, пользуясь огнетушителями, песком, брезентом и другими подручными средствами. Горящий бензин, керосин, нефть, смазочные масла следует тушить пенными огнетушителями. При пожаре нельзя выбивать окна, так как при этом увеличивается приток кислорода, способствующего усилению огня. Для проведения мероприятий по охране от пожаров промышленных предприятий организуются добровольные пожарные дружины из числа рабочих, инженерно-технических работников и служащих. На добровольную пожарную дружину возлагается: – осуществление контроля за выполнением и соблюдением в цехе противопожарного режима; – надзор за исправным состоянием первичных средств пожаротушения; – вызов пожарных команд в случае возникновения пожара и принятие немедленных мер к тушению пожара имеющимися в цехе средствами. На каждом предприятии инженерно-техни-ческим персоналом должны быть разработаны цеховые (объектовые) противопожарные инструкции. В инструкции предусматриваются общие меры пожарной безопасности, противопожарный режим, специальные мероприятия в зависимости от технического процесса, способы вызова пожарной охраны и т. д. На промышленных предприятиях должна проводиться повседневная пожарно-профилактическая работа. Она заключается в проведении комплекса мероприятий, обеспечивающих пожарную безопасность предприятия: – устранение причин, могущих вызвать возникновение пожара; – осуществление мероприятий, ограничивающих распространение пожара в случае его возникновения; – создание условий для успешной эвакуации людей и имущества при пожаре; – проведение мероприятий, обеспечивающих успешную ликвидацию пожара местными силами и средствами в первоначальный момент его возникновения. Непосредственная ответственность за состояние пожарной безопасности и соблюдение правил противопожарного режима на отдельных объектах (цех, участок, склад и т. д.) возлагается на начальников объектов. Во время пожара важно соблюдать спокойствие и беспрекословно выполнять все распоряжения руководителей производства. Типы металлорежущих станков и их технические характеристики Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.  Рис. 2.2. Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные. Виды металлорежущего оборудования Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства: токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»); сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»); шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»); комбинированные — металлорежущие устройства специального назначения (группа «4»); резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»); фрезерные — станки для выполнения фрезерных работ (группа «6»); 7 долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»); 8. разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»); 9. разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).  Рис. 3.2. Группы и типы металлорежущих станков. Кроме того, металлорежущие станки могут относиться к одному из следующих типов: много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков; оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели; различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты; типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар; металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели); строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства; разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков; остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.  Рис. 4.2. Вертикально-фрезерный станок — один из представителей обширной фрезерной группы. Классификация металлорежущих станков также осуществляется по следующим параметрам: по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное; по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм; по степени точности обработки: повышенной — П, нормальной — Н, высокой — В, особо высокой точности — А; также различают станки, на которых можно выполнять особо точную обработку — С, их еще называют прецизионными. Маркировка станков Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства. Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.  Рис. 5.2. Расшифровка маркировки металлорежущих станков. После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения. В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию. Уровни автоматизации Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.  Рис. 6.2. Токарный станок с ЧПУ. Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды: 1 - ручные модели, все операции на которых осуществляются в ручном режиме; 2 - полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме); 3 - автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой; 4 - металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений); 5 - металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей. 6 - Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др. Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы. Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата. Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор. Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки. Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается. Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.  Конструкция станков Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов: движение подачи, которое совершает приспособление для резки или сама заготовка; движение, посредством которого осуществляется резка. Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы: систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы; узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму; непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим. Классификация станков по массе. Станки подразделяют на: легкие - до 1 т; средние - до 10 т; тяжелые - свыше 10 т. Тяжелые станки делят на крупные - от 16 до 30 т, собственно тяжелые - от 30 до 100 т; особо тяжелые - свыше 100 т; Обработка наружных поверхностей деталей судовых механизмов: выбор заготовок; черновое и чистовое обтачивание; подрезание торца и уступов; вытачивание наружных канавок; отрезание, нарезание резьбы Типовые методы обработки наружных цилиндрических и торцовых поверхностей. Точение таких поверхностей осуществляют, как правило, в центрах, в патроне, в патроне с поджимом центра задней бабки (длинные валы) Основные методы обтачивания: - с продольной подачей резца; - с поперечной подачей резца. Первый метод наиболее распространенный, применяется при обработке деталей, длина которых больше длины режущей кромки резца; вид резца – проходной. Второй метод используется при обработке коротких цилиндрических поверхностей, длина которых меньше или равна длине режущей кромки резца; применяемые виды резцов – прорезные, канавочные, отрезные. Обтачивание выполняют, как правило, в два этапа: 1) черновая или предварительная обработка (снимается 0,7-0,8 припуска); 2) чистовая или окончательная обработка (снимается остальная часть припуска). Черновая обработка характеризуется малой скоростью резания и большой продольной подачей, а чистовая - большой скоростью резания и малой продольной подачей. Чистовая обработка применяется для получения поверхности с малой шероховатостью, точной по форме и размерам. Для получения необходимой точности диаметра обработки (9-8 квалитета) используют лимб поперечной подачи, с помощью которого устанавливают резец по методу пробных проточек. Точность и производительность обработки повышается при использовании жестких или регулируемых ограничителей хода продольной подачи. При работе с большими скоростями резания необходимо применять вращающиеся центры, устанавливаемые в пиноль задней бабки. Особенности установки заготовок в различных приспособлениях. При токарной обработке наиболее часто применяются три основных способа установки заготовок на станке: в трехкулачковом патроне, в трехкулачковом патроне и заднем центре, в центрах.  Рис. 8.3. Способы установки заготовок на токарном станке: а — в патроне; б - в патроне и заднем центре; в - в центрах; 1—зажимной патрон; 2 - задний центр; .3 - поводковый патрон; 4- передний центр; 5 - хомутик. Требования, предъявляемые к торцовым поверхностям и уступа. При обработке торцовых поверхностей заготовку крепят в трехкулачковых патронах (детали типа диска), в центрах (задний центр срезанный), в разжимных оправках (при наличии у заготовки центрального отверстия). При подрезании торцов и уступов необходимо выдержать их плоскостность (допускается только небольшая выгнутость), перпендикулярность к оси детали, правильное расположение по длине, шероховатость в соответствии с требованиями рабочего чертежа. Инструмент для обработки торцов и уступов. Подрезание торцов предпочтительно выполнять проходными отогнутыми резцами, имеющими массивную головку и следовательно, более высокую стойкость. Торцы небольшого диаметра подрезают упорными резцами, главную режущую кромку которых, располагают к обрабатываемой поверхности под углом 5... 10°. Этими же резцами, в конце обтачивания цилиндрического участка поперечной подачей, подрезают высокие уступы.  Рис. 9.3. Обработка торцовых поверхностей: а- подрезным резцом; б- проходным резцом. Для получения необходимой плоскостности торцовых поверхностей необходимо, чтобы направление поперечной подачи было строго перпендикулярно направлению осей центров, в которых установлена заготовка; при продольной подаче необходимо,чтобы главный угол в плане подрезного резца, равный 90 °, был выполнен с высокой точностью. Режим резания. Для подрезных работ можно установить в тех же пределах, что и для наружного точения. Припуск на подрезку одного торца принимают в приделах 1.5...3 мм, в зависимости от диаметра заготовки. Торцы в большинстве случаев подрезают за один проход. Иногда, при высоких требованиях к ним, подрезка выполняется за два прохода с глубиной резания 0,5... 1 мм при чистовом подрезании. Для выбора скорости резания и подачи руководствуются справочными данными. Способы обработки. Длинные заготовки, которые по диаметру не проходят в отверстие шпинделя, устанавливаются в патроне и заднем центре или в центрах. При этом для подрезания торца до центрового отверстия в пиноль задней бабки устанавливают упорный полуцентр. Обработка партии заготовок. Чтобы сократить время на пробные проточки и измерения при обработке деталей партиями, целесообразно заготовкам придавать постоянное, продольное положение на станке с помощью шпиндельных упоров, уступов, уступов кулачков патрона, поводковоплавающих центров. Для заготовок, пропускаемых в отверстие шпинделя, можно воспользоваться и регулируемыми упорами. Их устанавливают на заднем резьбовом конце шпинделя, при помощи специальной гайки, регулируют по длине и фиксируют винтом. Виды брака и причины их возникновения: а) часть поверхности осталась необработанной. Причины: мал припуск; при установке заготовки в патроне допущен перекос; неперпендикулярность торца заготовки к ее оси; б) неточное расположение торца или уступа по длине детали; Причины: неточность измерений; не выбран люфт при пользовании лимбом. в) неперпендикулярность торца (уступа) к оси детали; Причина: при установке заготовки в патроне допущен перекос. г) неплоскостность обработанной поверхности; Причина: большая глубина резания и подача; нежесткое крепление резца; продольный отжим суппорта; завышенные зазоры в направляющих суппорта. д) завышенная шероховатость; Причины: большая подача, малая скорость резания; тупой резец; увеличенная вязкость материала; нежесткое крепление резца и заготовки; увеличенные зазоры в направляющих суппорта. Канавки выполняются на цилиндрических и торцовых поверхностях деталей в целях обеспечения выхода резьбового резца или шлифовального круга, для установки пружин, уплотнений, стопорных колес и т.д. По форме канавки чаще всего бывают прямоугольные.  Рис. 10.3. Вытачивание канавок: а- узких; б- широких. Узкие канавки вытачиваются прорезными резцами или канавочными, а также для этого могут быть использованы отрезные резцы. Форма режущей кромки резца соответствует форме обрабатываемой канавки. Узкие канавки на цилиндрической поверхности вытачивают поперечной подачей за один проход (см. рис. 10.3, а). Для этого с помощью линейки, штангенциркуля или лимба продольной подачи резец устанавливают на требуемое расстояние от торца. Затем резец подводят до касания с цилиндрической поверхностью, устанавливают лимб поперечной подачи на нуль и движением вперед вытачивают канавку на полную глубину. Широкие канавки вытачивают за несколько проходов резца (рис. 10.3, б): при предварительных проходах канавку прорезают не на полную глубину, оставляя припуск 0,5—0,6 мм, а в конце последнего прохода его срезают продольным движением резца. Режимы резания При выборе режима резания для вытачивания канавки за глубину резания принимается ее ширина, полученная за одни проход. Подача резца обычно выполняется вручную и принимается в небольших пределах 0,1—0,2 мм/об. Скорость резания устанавливается несколько меньшая (на 15—20%), чем при продольном точении. Контроль канавок Точность обработки канавок определяют линейкой, штангенциркулем, или предельными калибрами. Штангенциркулем можно измерить ширину, глубину или диаметр дна канавки, а также ее расположение по длине детали. Предельными калибрами пользуются при изготовлении деталей крупными партиями. Они имеют проходную (ПР) и непроходную (НЕ) стороны, которыми можно быстро и объективно определить годность канавки.  Рис. 11.3. Измерение и контроль канавок: а, б – штангенциркулем, в- предельным калибром. Отрезание выполняют для разделения длинной заготовки на части. При этом необходимо выдержать длину отрезаемой части, удовлетворительную плоскостность торцовой поверхности и перпендикулярность ее к оси заготовки. Работа осуществляется прямыми или обратными отрезными резцами (рис. 12.3), которые подобны канавочным, но отличаются от них более длинной и узкой головкой для отрезания заготовок до центра с наименьшим расходом металла. Обратные резцы выполняют резание при левом вращении шпинделя, обладают повышенной жесткостью и устойчивостью к вибрациям.  Рис. 12.3. Отрезные резцы. а- прямой; б- обратный. Поэтому их рекомендуется применять главным образом на частично изношенных станках, при отрезании заготовок большого диаметра. Размер отрезного резца зависит от диаметра заготовки. Ширина режущей кромки отрезного резца зависит от диаметра отрезаемой заготовки и может быть равна 3; 4; 5; 6; 8 и 10мм. Длина ℓ головки отрезного резца должна быть несколько больше половины диаметра d прутка, от которого отрезают заготовку (ℓ>0,5< d). Отрезные резцы изготовляют цельными, а также с пластинами из быстрорежущей стали или твердого сплава. При отрезании, отделяемую часть рекомендуется отламывать, при этом на торце остается бобышка. При отрезании целесообразно применение упора, который устанавливается в пиноль задней бабки, положение которого регулирует вылет заготовки. Отрезание необходимо производить с наименьшим возможным вылетом, оставляя зазор между кулачками патрона и резцом; 5.,..7 мм. При отрезании заготовки большого диаметра, которые не проходят в отверстие шпинделя, пользуются задним центром. При этом заготовку надрезают на части необходимой длины, оставляя небольшие (небольшого диаметра) перемычки, а затем разламывают их. Для нарезания наружной резьбы треугольного профиля на винтах, болтах, шпильках и других деталях применяются плашки. Пределы выполняемых резьб ограничены механическими свойствами обрабатываемого материала. На стальных деталях круглыми плашкам нарезают резьбы с шагом до 2 мм.. Для более мягких цветных металлов этот предел несколько увеличен. Резьбы с крупным шагом предварительно обрабатывают резцом, а затем калибруют плашкой.  Рис. 13.3. Резьбонарезная плашка. а - вид в плане; б- элементы резьбы плашки. По форме резьбы плашки делятся на цилиндрические и конические. Круглая плашка ( рис. 13.3 а, б) по внешнему виду напоминает гайку, в которой для создания режущих кромок просверлены стружечные канавки. Рабочая часть плашки для цилиндрических резьб состоит из трёх участков: двух крайних - режущих и среднегокалибрующего. Режущие части – конические под углом конуса 2 φ=50º. Калибрующая часть – цилиндрическая она калибрует резьбу по размеру и обеспечивает требуемую шероховатость. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. В работе участвует не только режущая, но и калибрующая часть. Приемы нарезания резьбы. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6— 10мм эта разница составляет 0,1 — 0,2мм; диаметром 11—-18мм — 0,12—0,24 мм; диаметром 20— 30 мм 0,14—0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля. Нарезание резьбы плашкой начинается вручную нескольких витков, затем резьба нарезается самозатягиванием, т.е. плашка навинчивается на заготовку. Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или в гнезде револьверной головки. Для высокопроизводительного нарезания наружной резьбы применяют резьбонарезные головки. Контролируют резьбу резьбовыми кольцами. Режим резания. Скорость резания при нарезании резьбы плашками V=3-4 м/мин для стальных заготовок; и V= 2-4м/мин для чугунных заготовок и V=8--15 м/мин для цветных металлов. Нарезание следует выполнять с применением СОТС ( смазочноохлаждающие технические средства) : для стальных деталей - сульфофрезол (растительные и смешанные масла), для чугуна - эмульсии, для цветных металлов - керосин или смесь керосина с минеральным маслом. Внутренние метрические резьбы диаметром до 50мм часто нарезают метчиками. - По форме метчики делятся на цилиндрические и конические. - По назначению – на ручные, машинно-ручные и гаечные. - По числу инструментов- на одинарные комплектные.( из 2-3 штук). Метчик представляет собой винт с резьбой определенного профиля и продольными стружечными канавками. Метчик для цилиндрических резьб состоит из рабочей части и хвостовика. Резьбовая рабочая часть с продольными или винтовыми стружечными канавками в свою очередь делятся на режущую (заборную) и калибрующую. Для уменьшения трения калибрующая часть имеет не большую обратную конусность.  Рис. 14.3. Элементы и геометрия метчика. Цилиндрический хвостовик оканчивается квадратом или лысками для передачи сил резания. На нем иногда имеется кольцевая радиусная канавка для крепления в патроне. С целью создания нормальных условий резания зубьям придают определенную геометрию заточкой. Задний угол α на режущей части создают затылованием по наружному диаметру в пределах 6 – 10º . Передний угол γ зависит от свойств обрабатываемого материала, для сталей среднй твердости 8 – 10º. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. 'В комплекте из двух метчиков первый (черновой) выполняет 75% всей работы, а второй (чистовой) доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60%, средний (получистовой) — 30% и третий (чистовой) — 10% всей работы. Метчики в комплекте различают по режущей (заборной) части, наибольшая длина которой у чернового метчика. Приемы нарезания резьб. Для нарезания резьб небольшого диаметра( до 8мм) метчик закрепляют в слесарном воротке, при этом метчик поджимают задним центр. как показано на рис. 15.3. В этом случае метчик с надетым на него воротком опирают центровым отверстием на задний центр, а рукоятку воротка — на верхние салазки суппорта. Удерживая метчик левой рукой, подают его вперед пинолью задней бабки и выполняют врезание метчика в отверстие. Дальше нарезание осуществляется самозатягиванием, в течение которого метчик следует прерывно поддерживать центром, так как иначе может произойти перекос и поломка метчика. При выполнении резьбы в глухом отверстии вращение шпинделя выключают немного раньше конца нарезки. Оставшуюся часть дорезают вручную.  Рис. 15.3. Нарезание резьбы с креплением в слесарном воротке. Подготовка заготовки. Пред нарезанием в заготовке сверлят отверстие размером несколько больше внутреннего диаметра резьбы. С достаточной точностью диаметр сверла под метрические резьбы можно определить по формуле: dcв= D- Р мм Где D – наружный диаметр резьбы, мм; Р- шаг резьбы, мм. Дефекты резьбы, причины их возникновения. В процессе нарезания резьбы плашками и метчиками могут возникнуть различные виды брака, причины которых надо своевременно устранять. 1. Рваная, нечистая резьба. Причина: работа затупившимся инструментом; 2. Неполная высота резьбы. Причина: - неправильная заточка его, - неправильный выбор смазывающе-охлаждающих технических средств (СОТС), - большая вязкость обрабатываемого металла, - завышение скорости резания. 3. Неполная высота резьбы. Причина: большое занижение диаметра стержня или завышение диаметра отверстия под резьбу. 4. Срыв вершинок резьбы. Причина: неправильная подготовка поверхностей заготовок под резьбу (неверный выбор их диаметра без учета возможного выдавливания металла в процессе нарезания резьбы). 5. Перекос профиля резьбы. Причина: перекос плашки и метчика во время врезания. 6. Неправильные диаметральные размеры (завышение или занижение диаметров резьбы). Причина: неправильно выбрана величина переднего угла при заточке инструментов. Проверяется резьба, резьбовым шаблоном. СПИСОК ЛИТЕРАТУРЫ Станки по металлу и дереву/Техника безопасности на токарном станке/http://stankiexpert.ru/stanki/tokarnye/tekhnika-bezopasnosti-na-tokarnom-stanke.html Правила по технике безопасности при работе на токарном станке./https://docviewer.yandex.ru/view/307642396/?*=kvaq%2FkSpaMGxpaW2fz%2FbiJtnpEx7InVybCI6InlhLWRpc2stcHVibGljOi8vTU85cGhJRW9NWTVzRGt6MlprbXV2M2xUczFIMW9Vb2RSWkpsY09pQVRNWT0iLCJ0aXRsZSI6ItCf0YDQsNCy0LjQu9CwINC%2F0L4g0YLQtdGF0L3QuNC60LUg0LHQtdC30L7Qv9Cw0YHQvdC%2B0YHRgtC4INC%2F0YDQuCDRgNCw0LHQvtGC0LUg0L3QsCDRgtC%2B0LrQsNGA0L3QvtC8INGB0YLQsNC90LrQtS5wZGYiLCJub2lmcmFtZSI6ZmFsc2UsInVpZCI6IjMwNzY0MjM5NiIsInRzIjoxNTYwNDM4OTc4ODY1LCJ5dSI6IjQ3NjQwOTgwNTE1MDMzMTI5NDgifQ%3D%3D Pereosnastka.ru/ Противопожарные мероприятия при работе на фрезерном станке/http://pereosnastka.ru/articles/protivopozharnye-meropriyatiya-pri-rabote-na-frezernom-stanke Met-all.org / Классификация металлорежущих станков – все об оборудовании для обработки металла /http://met-all.org/oborudovanie/klassifikatsiya-metallorezhushhih-stankov.html ООО «Сплав»/ Классификация металлорежущих станков /http://сплав.net/klassifikaciya-metallorezhuschih-stankov Хомич Т.П. – преподаватель УО Оршанское ГПТУ №122/ Теоретические основы по предмету «Специальная технология» предлагается использовать для учащихся профессионально технических учебных заведений. Материал представляет собой лаконичное изложение теоретического материала по предмету. /http://irc.vgpl5.by/sites/default/files/kvalifikacija-spectehnologija/3-36-01-54_to_spectehnologiya.pdf |