Ответ по сварке Тавровое соединение. отчет по практике 21 см 21.18 Садекова. Правила техники безопасности при выполнении дуговой сварки. Визуальный контроль качества сварных швов 22 Заключение 23

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

СОДЕРЖАНИЕ

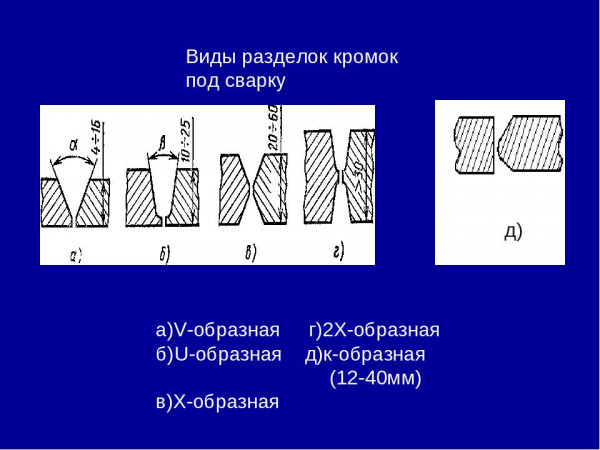

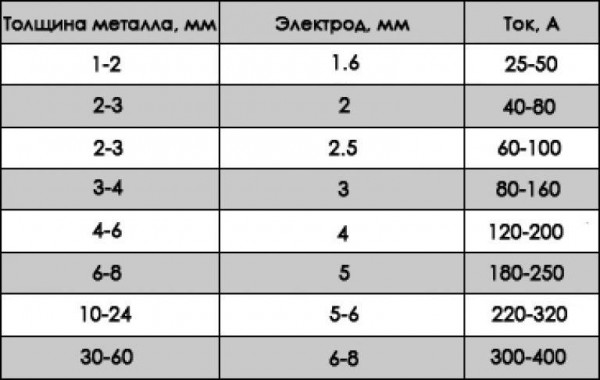

Введение Учебная практика «Сварщик ручной дуговой сварки покрытым плавящимся электродом» является составной частью образовательного процесса по специальности 08.02.02 «Строительство и эксплуатация инженерных сооружений». В ходе прохождения учебной практики обучающийся должен приобрести практический опыт: Выполнение сварочных работ ручной дуговой сваркой плавящимся покрытым электродом Подготовка изделий и узлов под сварку Выбор сварочного оборудования и его настройка Сварка очень поможет мне в дальнейшей жизни тем, что она будет часто применяться как в моей специальности, так и в повседневной жизни. Для проведения сварочных работ необходимо соблюдать технологии, предусмотренные российским законодательством и специальными нормативными документами. К данному виду работ допускаются только классифицированные специалисты, поскольку она связана с риском для здоровья и жизни. Подготовка металла под сварку: правка, резка, разделка кромок Список предварительных операций довольно велик, их задача – облегчение данного процесса, улучшение данного соединения. Бытует мнение, что именно недостаточно хорошо проведенные подготовительные работы виноваты в браке. Они приводят к тому, что результат один – мастера, соединив все элементы конструкции, сталкиваются с тем или иным дефектом. Попытка исправить положение нередко оканчивается неудачей. В подготовку металла под сварку входят следующие этапы: Правка - для деталей с разнообразными деформациями Разметка – для раскроя деталей конструкции Резка – создание заготовок Гибка отдельных деталей, если это необходимо Работа с торцами и кромками – разделка и зачистка Сборка конструкции перед началом основной сварки Последний этап чаще всего является самым сложным, особенно для больших конструкций. Однако все операции крайне важны и пропуск одного из них может привести к браку изделия. Для этого нужно рассмотреть все этапы подробнее: ПРАВКА При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся: вмятины; выпучивания; коробление; волнистость; искривления. Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины. Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку. Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком. РАЗМЕТКА Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны. РЕЗКА Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно. Инструменты для разрезания: ножницы по металлу; гильотина болгарка. Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак. РАЗДЕЛКА КРОМОК Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва. В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла. Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.  Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений: Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50. Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов. Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным. Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний. Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны. Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм. Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос. Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают. 2.Произведение сборки деталей под сварку и выполнить прихватку, выполнить эскиз соединения Процесс сварки включает в себя предварительную прихватку деталей. От этого зависит качество произведенных работ, а иногда и безопасность сварщика. Назначение: отсутствие смещения деталей во время сварки; сохранение зазоров между деталями; увеличение жесткости узла. Прихватка в сварке – это короткие сварочные швы, расположенные по установленным нормам и правилам. Делается после сборки в узел и до начала самой сварки. Выполняется ручной дуговой сваркой однопроходными швами и имеет определенный шаг (расстояние между швами). Прихватка – это подготовительная работа. От нее зависит то, как в будущем будет выполнена сама сварка, а также ее качество и удобство выполнения. Сварка без предварительной прихватки некоторых деталей была бы невозможна. Особенно это относится к крупным узлам, сборка которых невозможно с помощью стенда. Во время сварки прихватка полностью проваривается либо убираются механическим способом. По этому признаку их можно разделить на два вида: временные – используются для закрепления деталей и в последствии удаляются; наносятся с обратной сварке стороны; Последовательность выполнения швов различной длины: Короткий и средний. Первая точка ставится в середине будущего шва, следующая слева от нее, затем справа. Продолжать надо попеременно с разных сторон на одинаковом удалении от предыдущей точки до тех пора, пока не будут прихвачены края. Длинный. Последовательность противоположная предыдущему варианту. Сначала ставятся две точки по краям, затем прихватывается середина шва, после чего добавляются внутренние точки. Длина зависит от протяженности соединения деталей. Распространенными принято считать прихватки длиной 10-50 мм, либо вообще точечные на коротких соединениях. Протяженность соединения меньше 10 мм применяется для закрепления деталей из тонкой стали, толщина которой не превышает 3 мм и в процессе сборки мелких деталей, а также для предварительного и временного закрепления конструкции. При сварке труб длина равняется 2-5 толщин металла. Количество прихваток определяет шаг или по-другому промежуток, через который располагаются точки. Влияет на него толщина и жесткость деталей, а также габариты и конфигурация самого свариваемого изделия. Для разных материалов существуют свои стандарты. Например, для деталей из листового металла 0,5-4 мм шаг делается 30-60 мм (сварка плавлением) либо 50-150 мм (точечная сварка). Количество прихваток зависит от размеров изделия. Труба диаметром 100 – 400 мм должна иметь 3-4 прихватки длиной 30-40 мм, в то время как при диаметре меньше 50 мм достаточно одной или двух длиной около 10 мм. Сборка деталей до начала сварки – важный и трудоемкий процесс, который занимает до 30% времени и сил от общего изготовления изделия. Варианты сборки: предварительно собираются все входящие в изделие детали, после чего начинается процесс прихватки и сварки швов; сборка деталей осуществляется поочередно; сначала собираются, прихватываются и свариваются отдельные узлы, после чего начинается общая сборка изделия. Способ подходит для масштабных конструкций. Сборка может происходить как с помощью подпорных клиньев или струбцины, которые убираются по мере формирования шва, так и на специальном стенде. Обычно используется стандартный стенд, который подойдет для большинства несложных работ, однако, массовое производство подразумевает наличие специализированного места. Для сборки конструкции из листов металла допустимо использовать электромагнитный стенд. Это удобно, но не всегда возможно, ведь магнитное поле имеет свойство отрицательно влиять на сварочную дугу.  3. Выбор режима сварки Режим ручной дуговой сварки - это установка параметров, максимально гарантирующих образование сварного шва, имеющего требуемые габариты и конфигурацию, а также необходимые для конкретного соединения характеристики. Параметры режима ручной дуговой сварки делятся на основополагающие и дополняющие их. Выбор и установка параметров производится самим сварщиком согласно существующим требованиям. На выбор оказывают влияние вид сварного соединения, артикул металла свариваемых деталей и проводника тока, пространственное расположение. Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта. Величина токаЭто значение значительно влияет на качество получаемого шва и скорость сварочного процесса. Между параметрами существует прямая зависимость: величину тока при сварке устанавливают согласно диаметру выбранного электрода, а диаметр, в свою очередь, зависит от толщины свариваемых элементов.  Для более точного расчета значения тока используют формулу, в которой оно прямо пропорционально диаметру электрода. При этом применяется поправочный коэффициент. Для разных диаметров он является различным. При каком значении силы тока проводят ручную электродуговую сварку? При слабом токе нарушается стабильность дуги, шов не будет провариваться целиком, что вызывает появление трещин. Повышенное значение тока вызывает быстрый процесс сварки и приводит к усиленному распространению брызг. У меня в задании две трубы диаметром 520 мм и толщиной 5 мм, сталь Ст3Гпс Для расчета тока аппарата можно воспользоваться таблицей выше, но там большая погрешность, а что бы ее уменьшить есть одна формула: Сначала делается расчет по таблице знания силы тока и диаметра электрода в зависимости от толщины свариваемого металла. Затем производится расчет точного значения силы сварочного тока в зависимости от положения сварки: нижнее (К=1) вертикальное(К=0.9) потолочное (К=0.8). Расчет производится по формуле: I = K1 * K2 * D, где К1 - коэффициент в зависимости от положения сварки, K2 - коэффициент в зависимости от диаметра электрода, а D - рассчитанный в первом шаге диаметр электрода. В итоге у меня вышло, что ток должен быть 140 А с погрешностью в 10 А , так как все сварочные аппараты разные. 4. Выбрать марку и тип электрода КОНСТРУКЦИЯ ЭЛЕКТРОДАСварочные электроды состоят из трех элементов: металлического или неметаллического стержня; покрытия или обмазки (в некоторых марках может отсутствовать); контактного наконечника. Основой сварочного электрода является холоднотянутая проволока сечением от 0,3 до 12 мм. Для изготовления стержней используется сталь трех категорий: углеродистая — для сварки углеродистой и низколегированной стали; легированная — для соединения деталей из легированной, конструкционной и жаропрочной стали; высоколегированная — для работы с нержавейкой, хромоникелевыми и хромистыми сплавами. При сварке стержень плавится, заполняя сварную ванну расплавленным металлом. Одновременно плавится обмазка, покрывая тонким слоем расплавленный металл и создавая защитное газовое облако, перекрывающее доступ кислорода к области сварки. Устройство сварочного электрода НАЗНАЧЕНИЕОт типа сварочных расходников зависит глубина прогрева металла, быстрота розжига, стабильность электрической дуги. Электроды должны обеспечивать: образование качественного шва нужного химического состава; поддержание стабильной дуги во время всего периода работы; защиту расплава сварочной ванны от доступа кислорода; минимальное разбрызгивание раскаленного металла; легкое отделение и удаление шлака с поверхности шва; высокую прочность и ударную стойкость сварного соединения. В процессе сварочных работ электроды должны выделять минимальное количество токсичных газов.  Электроды для ручной дуговой сварки. РАЗМЕРЫ И ВЕС, ХАРАКТЕРИСТИКИК основным параметрам сварочных стержней относится диаметр стержня. Его выбор зависит от толщины обрабатываемых заготовок и параметров сварочного оборудования. Таблица 1. Усредненные данные по соответствию диаметров, токов и толщины заготовок: Чем толще свариваемый металл, тем больше должен быть диаметр электрода. Производители выпускают стержни различной длины, от 150 до 450 мм. Длина электрода важна в ситуациях, когда нежелательно прерываться в процессе сварки. Например, при ремонте герметичных емкостей или трубопроводов, находящихся под давлением. КЛАССИФИКАЦИЯ ПО ГОСТПроизводство металлических электродов для ручной дуговой сварки сталей и наплавки регламентируется ГОСТ 9466-75. По межгосударственному стандарту электроды делятся на группы по различным параметрам. ПО НАЗНАЧЕНИЮВ зависимости от области применения стержни маркируются различными буквами: «У» — для соединения заготовок из углеродистых и низкоуглеродистых материалов, сопротивление на разрыв которых не более 600 МПа; «Л» — для работы с заготовками из конструкционных и легированных сталей, с сопротивлением на разрыв, не превышающим 600 МПа; «Т» — для сварки изделий из термостойкой легированной стали; «В» — для сваривания высоколегированного металла, обладающего особыми свойствами; «Н» — для наплавки. По назначению электроды бывают плавкие, неплавкие и материалы для наплавки. ПО ВИДУ ТОКАСварка электродами может вестись на постоянном или переменном токе. Преимущество постоянного тока заключается в экономии материалов за счет более качественного шва, высокой производительности работ и низкого уровня разбрызгивания. Недостаток — высокая стоимость оборудования. Преимущество сварки на переменном токе — в доступной цене трансформаторов. Минус — в меньшей стабильности дуги и большем расходе материалов. Толстый металл следует варить на токе прямой полярности, тогда как при работе с тонкими металлическими листами применяют ток обратной полярности, чтобы предотвратить прожигание материала. ПО ТОЛЩИНЕ ПОКРЫТИЯПо данному параметру электроды делятся на четыре группы и маркируются: «М» — с тонким покрытием; «С» — со средней толщиной покрытия; «Д» — с толстым покрытием; «Г» — с особо толстым покрытием. Толщина покрытия электродов определяется как соотношение диаметра электрода (D) к диаметру стержня (d). Исходя из всех вышеперечисленных данных и советом с преподавателем я выбрал электрод УОНИ-13/55, так как они обладают приемлемой ценой, хорошим качеством и отзывами, а так же их большой универсальностью и простотой работы, что для меня, как для человека, который только начинает познавать сварку подходит лучше всего. 5.Правила техники безопасности при выполнении дуговой сварки. Визуальный контроль качества сварных швов Возможные опасностиСварщика в его деятельности подстерегают различные опасности. Это объясняется тем, что сварочный процесс может осуществляться только при сильном разогреве металла, при котором достигается температура его плавления. К возможным опасностям, подстерегающим сварщика, относятся: Удар электрическим током при отсутствии заземления. Высокое напряжение. Испарение газов, вредных для дыхания. Запутывание в проводе большой длины. Травма вследствие отлетевшего куска шлака. Воздействие ультрафиолетовых лучей на сетчатку глаз. Возникновение пожара. Повышенный шум, негативно воздействующий на слуховой орган. Сильный нагрев предметов, которые размещены вблизи места горения сварочной дуги. При соприкосновении с ними могут быть получены ожоги кожной поверхности. Сварочные брызги металла, попадающие на незащищенную кожу. Световое облучение. Взрыв газового баллона. Ультрафиолетовое излучение. Плохая работа вентиляции. Падение вниз при работе на высоте. Травма из-за недостаточно хорошей фиксации свариваемых элементов большой массы. Радиационное поражение при некоторых видах контроля соединения. Поражение органов дыхания вредными веществами. Загорание одежды при попадании на нее искр. Воспламенение находящихся в непосредственной близости горючих материалов. Взрыв неисправного оборудования. Психологические перегрузки вследствие чрезмерного напряжения. Соблюдаемая при сварке техника безопасности поможет снизить вероятность наступления этих событий. Повышенный уровень опасности имеет сварка трубопроводов и иных крупных деталей, имеющих круглую форму. Для выполнения имеющихся требований по безопасности необходимо оборудовать специальные площадки, которые должны быть изолированными. Если соединению подлежат неповоротные трубы большого диаметра, то необходимо использование специальных подъемников. Все металлические детали и элементы должны быть заземлены. Место сварки должно иметь достаточное освещение. Основные положения безопасностиПравила безопасности при сварке: Необходима концентрация внимания при осуществлении сварочного процесса. Нельзя отвлекаться на посторонние дела. Не должны находиться вблизи горючие жидкости, сухой мусор, промасленная ветошь. Использование защитной маски. Переноска или установление на новое место сварного оборудования возможно только при его отключении из электросети. При работе на высоте необходимо использование страховочных поясов для избежания падения. Работа на открытом воздухе недопустима во время атмосферных осадков. При минусовой температуре необходимо наличие обогревающих устройств для исключения обморожения рук. При ремонте автотранспорта необходима проверка отключения аккумулятора. При длительных перерывах следует отключать электрооборудование из сети. Включенные приборы нельзя оставлять без присмотра. Недопустима работа неисправными приборами. Место работы должно быть хорошо освещено. Надежная фиксация свариваемых металлоконструкций. Недопустимо на месте проведения сварки посторонних лиц и животных. Наличие необходимой экипировки. Недопустимость влажной одежды и открытых участков кожного покрова. Такие правила безопасности сварочных работ обязаны соблюдать профессиональные рабочие и при проведении новичками самостоятельных сварок. Требования к помещениюПравила охраны труда при проведении сварочных работ включают особые требования к помещению, где будет происходить этот процесс. Одно из основных требований относится к наличию вентиляции. Если она отсутствует, то необходимо использование респираторов для защиты органов дыхания. Вопросы безопасности особо важны при осуществлении газовой сварки, поскольку в этом случае используются баллоны с горючим газом. Техника безопасности при газовой сварке и резке предусматривает наличие в помещении особого места, где будут храниться баллоны с горючим газом. Каждое такое место должно быть изолировано. Большие требования предъявляются к освещенности рабочего места. К рабочей зоне должен быть обеспечен достаточный доступ света. Организацию рабочего места устраивают согласно рекомендациям НОТ. Если работа производится за верстаком, то сверху должен иметься защитный козырек. Помещение для сварки должно быть оборудовано исправной вытяжной вентиляцией. Под ногами сварщика должен находиться резиновый коврик. Независимо от того, какой размер имеет помещение для сварки и места его расположения к нему предъявляются следующие требования, чтобы была обеспечена техника безопасности при выполнении сварочных работ: электропроводка и водоснабжение обязательно должны быть качественно выполненными и находиться в исправном состоянии; для рабочих необходимо обеспечить раздевалки и санузлы; стены помещения должны быть покрыты материалом, основным требованием которого является отсутствие склонности к возгоранию; пол помещения должен быть выполнен из бетона; длина кабеля должна исключить возможность запутывания в нем; в наличии должно иметься хорошее освещение, как естественное, так и искусственное; помещение должно быть оборудовано надежной вытяжной системой; помещение для сварки не должно обладать повышенной влажностью; в наличие должна иметься противопожарная сигнализация; необходимо наличие аптечки с обеззараживающими и перевязочными материалами; для быстрой эвакуации при наступлении аварийной ситуации должны быть организованы свободные проходы; при осуществлении газовой сварки должно быть свободное место, чтобы баллоны находились на достаточном удалении от места сварки. ТБ при сварочных работах в первую очередь должна предусматривать, что такой вид деятельности обладает повышенной опасностью возникновения возгораний и пожара. Важным моментом является, какие требования предъявляются к помещению для хранения сварочных материалов. В складах хранятся электроды, бобины с проволокой, флюс. Чтобы сохранить их в надлежащем виде и рабочем состоянии, помещение для их хранения должно быть сухим и защищенным от проникновения осадков. В нем должны быть налажены достаточная освещенность, вентиляция и отопление. Температура не должна опускаться ниже пятнадцати градусов. Влажность не должна превышать 40%. При хранении газовых баллонов следует избегать сквозняков. Стены помещения, в котором предполагается хранить газовые баллоны, должны быть обиты огнестойким материалом. Пол складского помещения не должен быть скользким. Чтобы предохранить баллоны от падения их устанавливают в клетки или гнезда. Колпаки баллонов при их хранении должны быть защищены, а на штуцерах вентилей стоять заглушки. Перед началом процессаПеред тем, как приступать к сварочному процессу, необходимо произвести подготовительные операции. Требования безопасности при сварочных работах предполагают проверку применяемого оборудования. Техника безопасности при работе со сварочным оборудованием предполагает внешний осмотр и проверку его работоспособности. Работа с неисправными приборами категорически запрещена. Необходимо проверить наличие надежного заземления, чтобы исключить вероятность поражения током, а также исключить короткое замыкание. Следует проверить целостность изоляции кабелей. На расстоянии пяти метров от места проведения работ должен быть убран лишний мусор и промасленная ветошь. Необходимо исключить влажность пола в помещении и обеспечить сухость используемой одежды и обуви. Надо удостовериться в наличии огнетушителя. Надежно зафиксировать свариваемые металлоконструкции. Для охлаждения инструментов подготовить емкость с водой. Примерить плотность прилегания маски на голове. Удостовериться в наличии свободного доступа к месту сварки. Если она производится на улице, то следует оградить это место опознавательными знаками. Если работа производится на высоте, то надо убедиться в устойчивости приспособлений, по которым будет подниматься сварщик и заноситься оборудование. При промышленном производстве перед началом работы надо выслушать инструктаж по обеспечению безопасности конкретной работы. Такие действия в значительной степени обеспечат безопасность при проведении сварочных работ и предупредят возможность появления неприятных проблем. ЭлектробезопасностьТехника безопасности при сварке включает неукоснительное соблюдение правил работы. Электробезопасность при сварочных работах является неотъемлемой частью этого вида деятельности. При этом необходимо помнить, что к травме может привести поражение током, если его величина превышает 0,05 Ампер. Опасным для жизни является напряжение более 110 Вольт. Особую важность приобретает техника безопасности при ручной дуговой сварке. При выполнении процесса сварки надо выполнять правила сварочных работ: Для освещения рабочего места использовать ток напряжением 12 Вольт. Для этого можно использовать небольшой трансформатор. Все оборудование должно быть надежно заземлено или подключено к нулю. Эту проверку надо проводить до момента включения. Максимальное напряжение холостого хода сварочного аппарата - 90 Вольт. Провода должны обладать надежной изоляцией. Недопустимо наличие в ней прожогов, трещин и иных механических повреждений. При повреждении изоляции или обрыве кабеля допустим контакт только с помощью соединения двух концов муфтами. Длина соединительного провода не должна превышать десять метров. Недопустимы скрутки кабеля. Электропитание необходимо осуществлять через распределительный щит. Он должен быть снабжен предохранителями. При перемещении сварного оборудования провод не должен приходить в соприкосновение с водой или маслом. При длительных перерывах электрооборудование следует отключать от электрической сети. При попадании сварочного аппарата под дождь работу можно начинать только после его окончательного высыхания. Электробезопасность при выполнении сварочных работ - залог успешного проведения этого процесса. Вследствие открытости процесса особое значение приобретает техника безопасности при электродуговой сварке. Визуальный контроль качестваВизуальный контроль сварных швов представляет собой метод оценки соединений. Он позволяет определить надежность швов, наличие дефектов. Визуальный осмотр не требует использования никакого оборудования и расходных материалов. После визуального осмотра могут использоваться и другие методы оценки соединений. В профессиональной сфере этот способ является основным, после которого следуют измерительный и различные дорогостоящие способы проверки. ИнструментыВизуально измерительный контроль сварных швов включает в себя не только визуальную оценку соединений, но и использование специального оборудования. К наиболее удобным и востребованным инструментам для проведения контроля качества швов относится: Щуп. Представляет собой бесшкальный измерительный прибор. Для работы с ними используются пластины разных размеров, которые и дают возможность выявить соответствие заготовки необходимым параметрам. Штангенциркуль. Данный инструмент позволяет измерить параметры соединения, включая его диаметр, глубину трещин и пор. Лупа. Дает возможность кратность при внешней оценки швов. Использования лупы с различной степенью увеличения позволяет обнаружить даже мелкие дефекты швов. Угломер. Позволяет выявить, под каким углом расположены деталей относится друг друга. Данный параметр позволяет определить, насколько крепким и надежным будет шов при его эксплуатации. Линейка. ВИК сварных швов удобнее всего выполнять при помощи металлических линеек различной длины. Дополнительно могут использоваться различные шаблоны, микрометры, поверочные плиты, калибры и другие инструменты. Выявить наличие дефектов шва без использования специальных инструментов можно только в том случае, если они обладают значительным размером и ярко выражены. В противном случае не обойтись без дополнительных измерений. Основные требования к сварным швамПосле изготовления конструкций путем сварных соединений элементов требуется проведения оценки готового изделия. После ВИК сварных соединений выдается акт, который заполняется на основании осмотра и изменения основных элементов шва. В заданных пределах должна находится ширина и высота валика, при этом шов должен быть равномерным, не впадин и выпирающих частей. Шов должен иметь однородную структуру без чешуек. Кроме того, не должны наблюдаться трещины, прожоги, не проваренные участки и другие дефекты. Заключение Во время прохождения практики УП 05.01 «Сварщик ручной дуговой сварки покрытым плавящимся электродом» я получил полезные навыки, которые в последующем мне пригодятся в жизни. В первом разделе описала то, что необходимо делать перед началом сварки. Во втором разделе описывал процесс сборки деталей перед сваркой. В третьем разделе написала, то, как именно нужно выбирать нужный режим сварки и выбрала его для себя, а именно – 140 А. В четвертом разделе описывала виды электродов и то, какой выбрала для себя. А в пятом описывала правила техники безопасности. В заключении скажу, что моя цель была достигнута – применить полученные знания на практике, а так же мной были преобретены полезные навыки сварщика. Список используемых источников https://osvarka.com/poleznaya-informaciya/tekhnika-bezopasnosti-pri-svarochnykh-rabotakh https://osvarka.com/shvy-i-soedineniya/vizualno-izmeritelnyy-kontrol-svarnykh-soedineniy-vik#section-2 https://vuzlit.com/425780/tehnika_bezopasnosti_provedenii_kontrolya_kachestva_svarnyh_shvov https://evmaster.net/raschet-svarochnogo-toka-i-diametra-elektroda   |