Правила юстировки лазера Настройка лазерного станка должна осуществляться в строго определённом порядке с соблюдением нескольких правил

Скачать 419.84 Kb. Скачать 419.84 Kb.

|

|

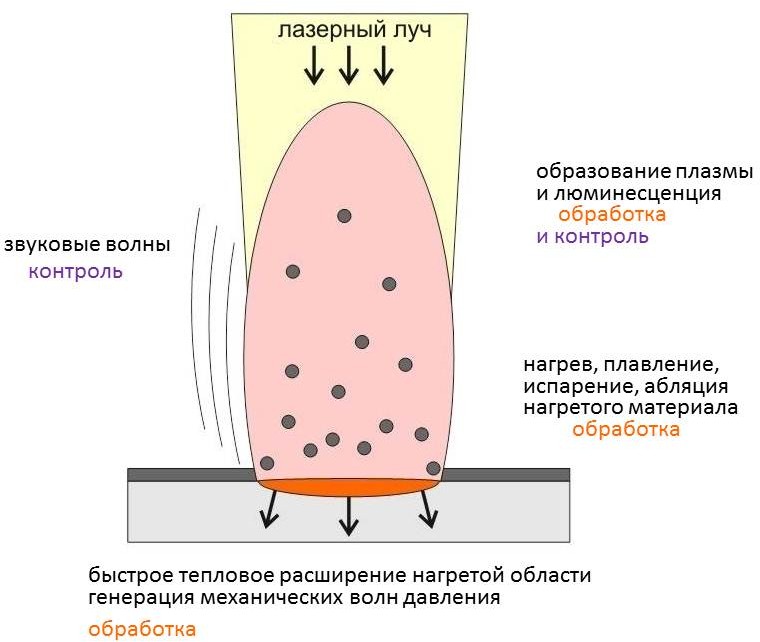

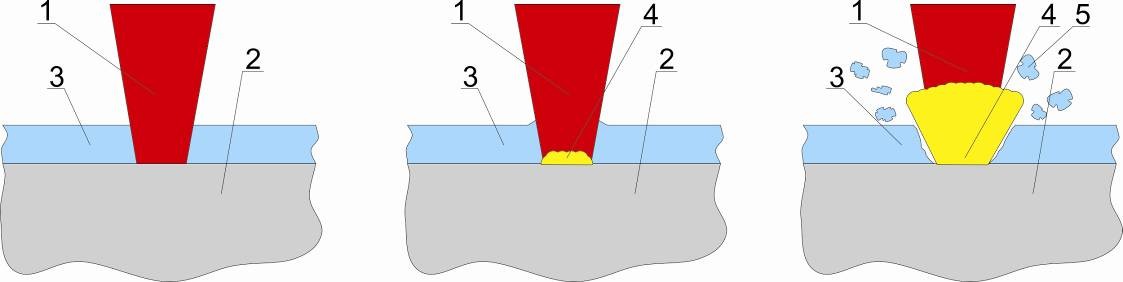

Вопрос 18. Методы юстировки оптической системы лазерных головок для упрочнения. https://vektorus.ru/blog/yustirovka-lazernogo-stanka.html Юстировка лазерного станка – это процедура настройки прибора, от которой зависит конечный результат обработки деталей. Оптическая система должна подвергаться регулярной юстировке. Так как при использовании агрегата выделяются газообразные вещества, и часть их остаётся на зеркальной поверхности. Вследствие этого геометрическая форма отражаемых лучей искажается. Правила юстировки лазераНастройка лазерного станка должна осуществляться в строго определённом порядке с соблюдением нескольких правил: Юстировка начинается с первого зеркала, продолжается на втором и завершается на третьем. Перед юстировкой на зеркальную поверхность накладывается тонкий прозрачный скотч и проводится первичная «пристрелка» рабочим лазером. Также настройка станка может выполняться при помощи лазерной указки. При настройке первого и второго зеркал нет необходимости в точном попадании луча в центр. Так как допускается его отражение с легким смещением на одну из половин зеркала. Однако не допускается, чтобы лучевая отметка хаотично перемещалась по зеркальной плоскости в процессе ее движения по оси. При настройке третьего оптического узла необходимо, чтобы луч отражался ровно по центру. Это потребуется для вхождения луча в линзу по вертикали относительно плоскости рабочего стола. Так как отклонение от этого направления может вызвать выход из строя насадки излучателя и увеличение длины линий заготовки. "Холодная" юстировка оптических элементов твердотельного лазера производится методом оптического рычага с помощью вспомогательного юстировочного лазера. Она заключается в выставлении торцов активного элемента и "рабочих" поверхностей зеркал резонатора по нормали к направлению, задаваемому лучом вспомогательного юстировочного лазера, что минимизирует оптические потери, а значит, обеспечивает оптимальное взаимное расположение (ориентацию) этих оптических элементов друг относительно друга. Все юстируемые компоненты твердотельного лазера размещены в специальных оптико−механических узлах − так называемых подвижках, устройство которых позволяет проводить как линейные, так и угловые перемещения объектов в горизонтальной и вертикальной плоскостях. "Горячая" юстировка выполняется путём использования визуализатора излучения (фотобумаги) и измерителя энергии/мощности. 19. Основы эксплуатации лазерных комплексов для резки металла. Выбор защитного газа, мощности излучения и положения фокальной точки. ЭксплуатацияОсобенности эксплуатации станков для лазерной резки по металлу: необходимо выполнить заземление оборудования; при работе включить водяное охлаждение; для повышения точности обработки металлических поверхностей, необходимо выполнять юстировку оптики; запрещено резать детали, не соответствующие заявленным производителем требованиям по эксплуатации; для стабильной работы электроники нужно обеспечить качественное электропитание; важно регулярно проводить техосмотры, заменять изношенные детали, расходные материалы; направляющие нуждаются в качественной периодической смазке; поддерживать оборудование в чистоте. Станок позволяет обрабатывать металлические поверхности лазерным лучом, обладающим высокой энергией, когерентностью, постоянной длиной волны. При попадании на поверхность заготовки происходит её нагрев до температуры плавления. В результате такого воздействия одна часть металла испаряется, а другая — переходит в расплавленную металлическую фазу. Выбор защитного газа Итак, если вы планируете резку тонких сталей, вам важны скорость и качество, и не беспокоит более высокая себестоимость в связи с расходом газа - нужно выбирать азот. По мере роста толщины материала к критериям выбора газа добавятся требования к дополнительным операциям по удалению окислов, и придется сравнивать возросшую стоимость азота в связи с выросшим расходом и себестоимость дополнительных операций. В любых других случаях можно использовать кислород. И при этом помнить, что чистота кислорода существенно влияет как на скорость, так и на качество резки и максимальную толщину материала, который можно разрезать имающимся лазером. Мощность Мощность нарезания материала лазером зависит от его теплопроводности: чем она выше, тем эффективнее будет процедура, в среднем это 0,15–12,5 м/с. Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт. Значение фокусного расстояния влияет на размер размера пятна на поверхности или внутри металической заготовки: так при увеличении фокусного расстояния увеличивается диаметр пятна, а ширина реза увеличивается. Бывает положтельный, отрицательный и нулевой фокусы резки. В станке лазерной резки необходимо использовать разные режимы фокусировки для обработки разных заготовок. Благодаря разным позициям фокусировки и способам регулировки разных типов режущих головок пользователи могут комбинировать различные эффекты положительной и отрицательной фокусировки при резке нержавеющей и углеродистой стали, комбинируя свои собственные потребности в обработке. Вопрос 20. Основы эксплуатации лазерных комплексов для порошковой наплавки металла В современном промышленном производстве применяются различные методы наплавки: электродуговая, плазменная, лазерная, наплавка ТВЧ и другие. Существующие методы имеют свои преимущества и недостатки. Каждый раз перед запуском машины необходимо выполнять следующие проверки: Удостоверьтесь, что аппарат надежно закреплен на детали. Все линии, кабели и шланги правильно подключены и защищены от движущихся частей. Все части аппарата надежно защищены. Параметры сварки установлены правильно Все ручки и инструменты удалены с машины. Все профилактическое обслуживание выполнено своевременно Установите скорость вращения горелки на желаемую линейную скорость сварки вдоль поверхности канала Убедитесь, что защитный газ подключен к механизму подачи и что поток подходит для полуавтоматической дуговой сварки в среде защитных газов Следуйте инструкциям производителя для поставляемого потребителю устройства подачи проволоки, чтобы установить скорость подачи проволоки Для начала сварки нажмите на выключатель сварочного аппарата. Визуальное подтверждение того, что осевая скорость подачи шпинделя соответствует наплавке, имеет решающее значение. Отрегулируйте скорость проволоки, чтобы поместить шов на пересечение предыдущего шва и основного металла или немного выше. Если шаг слишком мал, увеличьте шаг, открутив ручку регулировки шага; если шаг слишком велик, уменьшите шаг, закрутив ручку регулировки шага Когда процесс будет завершен, выключите переключатель СВАРКА Как и при любом процессе дуговой сварки, визуальное наблюдение должно производиться только с помощью соответствующего защитного щитка Вопрос 21. Вопрос 22. Физические процессы, происходящие при лазерной очистке поверхности, отличаются большим разнообразием и зависят от плотности мощности лазерного излучения на поверхности. Общая схема процессов воздействия лазерного излучения на материалы применительно к очистке поверхности приведена на схеме рис. 4 .  Рис. 4. Общая схемапроцессов воздействия мощного лазерного излучения на материалыприменительнок лазерной очисткеповерхности. Процессы лазерного нагревания, испарения и абляции материала с образованием плазмы, а также быстрое тепловое расширение и возникновение ударных волн лежат в основе механизмов лазерной очистки, в то время как свечение плазмы и акустический сигнал в воздухе могут быть использованы для контроля режимов и степени очистки. Таким образом, для очистки представляет интерес весь спектр процессов взаимодействия лазерного излучения с веществом, причем не только на воздухе, но и в жидкой среде, где зачастую процессы удаления загрязнений идут гораздо более эффективно и при меньших мощностях излучения. Испарительные механизмы лазерной очисткипервоначально использовались преимущественно испарительные механизмы лазерной очистки поверхности (см. например [16]), когда плотность мощности излучения превышает значение, при котором начинается испарение загрязняющих веществ с поверхности. В этом случае в основе физики процесса лазерного удаления поверхностных слоев (ржавчины, окалины, окислов, загрязнений, лаков, красок, жиров и т.д.) лежит эффект испарения, то есть перевода материала из твердой фазы в паро-газо- плазменную (рис. 5), при этом желательно минимизировать образование жидкой фазы. Опираясь на изложенное выше, опишем качественно испарительный механизм лазерной очистки (поверхности металлов от неметаллических загрязнений). Будем считать, что лазерный импульс, попадая на загрязненную поверхность, проходит сквозь загрязнение практически без ослабления и поглощается в приповерхностном слое материала (рис. 6,а).

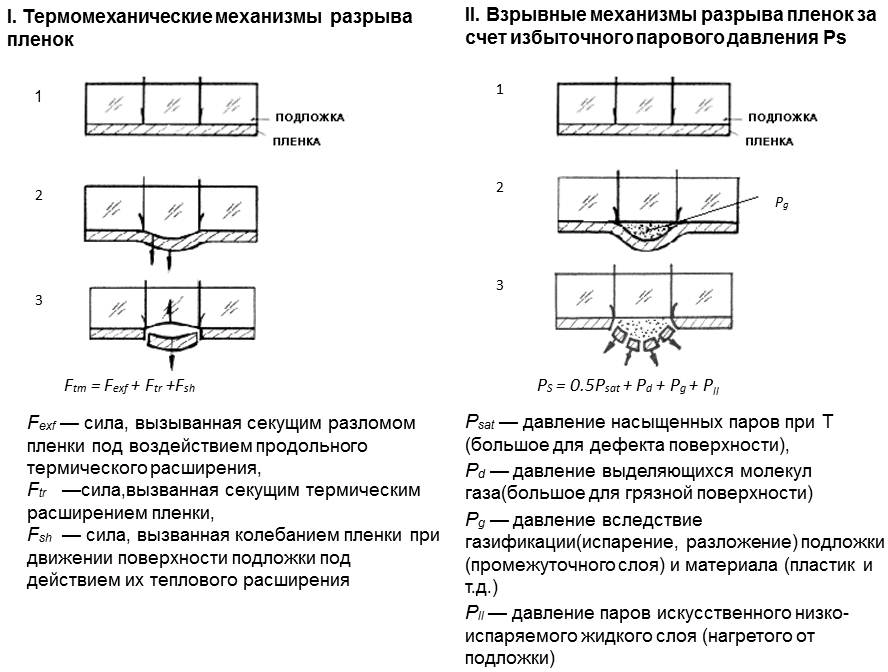

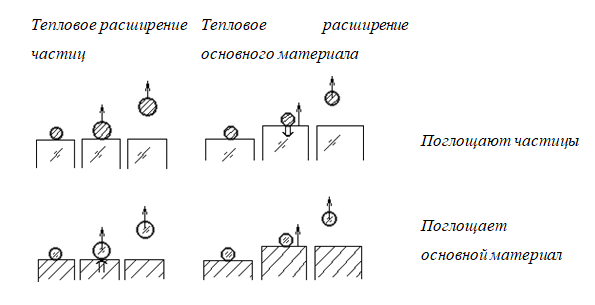

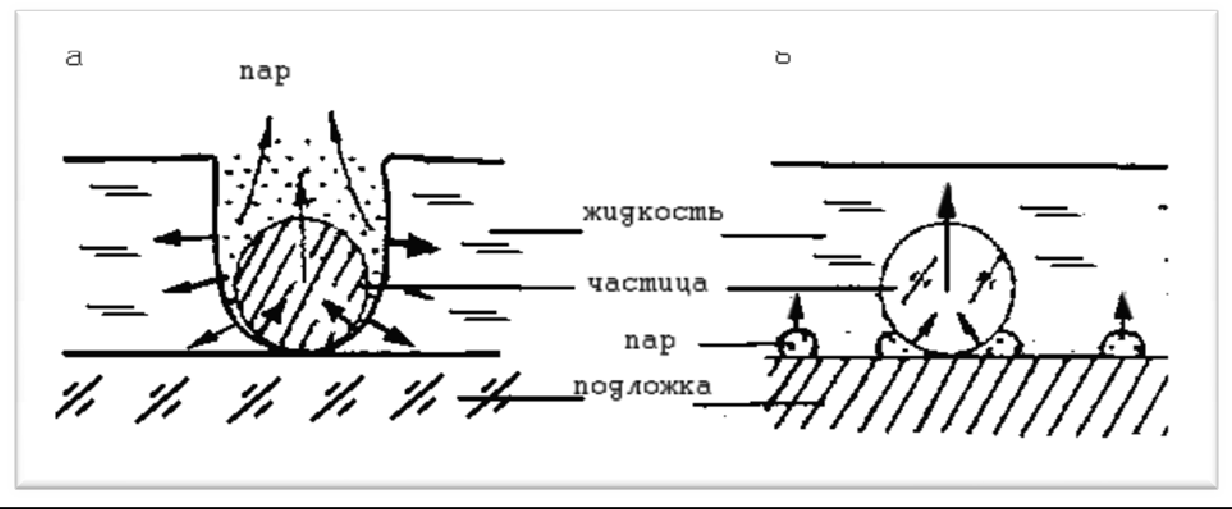

В случае, когда плотность мощности лазерного излучения достаточна для того, чтобы разогреть материал (металл) до температуры кипения на границе раздела загрязнение – основной материал, начинается испарение материала (рис.6,б). Под давлением разогретых до высоких температур паров слой неметаллического загрязнения разрушается и удаляется с поверхности материала (рис. 6,в). Кроме того, во многих случаях давление разогретого газа разрушает слой загрязнения не только в зоне области прямого лазерного воздействия, но и в близлежащей области, что повышает производительность лазерной очистки. Таким образом, задача выбора оптимального режима работы лазера в испарительном режиме очистки сводится к обеспечению минимального порога испарения вещества основного металла. Известно, что таковой обеспечивается в импульсном режиме воздействия [16]. Кроме того, чем меньше длительность воздействия, тем меньше размер прогретой зоны вещества и, следовательно, меньше количество образующегося расплава и пара (т.е. меньше повреждение основного вещества) при большем давлении последнего. Таким образом, большинство испарительных режимов промышленной лазерной очистки требует достаточно высоких температур, и часть тепла переходит в приповерхностный слой основного (очищаемого) материала. Это может вызвать его повреждения различного характера: поверхностное плавление или испарение, инициирование химических процессов в приповерхностном слое (в частности, окисление металла, разложение термочувствительных материалов и т.п.), механическое повреждение (например, образование трещин или сколов). Кроме того, при высоких температурах может происходить вжигание вещества загрязняющих пленок и частиц в поверхностный слой основного материала, после этого очистка возможна только при совместном удалении с приповерхностным слоем основного материала. Испарительные режимы лазерной очистки возможны при использовании как импульсного, так и непрерывного лазерного Ударно-механическая лазерная очисткаВо многих случаях лазерной очистки для уменьшения теплового воздействия на поверхностный слой основного материала используются доиспарительные режимы лазерной очистки При этом очистка поверхности твердого тела от пленок, также как и от загрязняющих частиц, проводится в низкоэнергетических режимах, чтобы предотвратить разрушение поверхностных слоев или возникновение в них нежелательных физических и химических изменений. В этих условиях наиболее вероятными физическими механизмами очистки являются ударно-механические, связанные с быстрым тепловым расширением загрязняющих частиц, пленок или поверхностных слоев основного материала при поглощении лазерного излучения и возникновением вследствие этого ударной волны в материале (и в воздухе), а также взрывным удалением имеющихся газов и образующихся паров  Рис. 8. Доиспарительные низкоэнергетические механизмы лазерной очистки. Сухая лазерная очистка начинается с быстрого теплового расширения приповерхностного слоя основного материала и удаляемого загрязнения под действием коротких импульсов лазерного излучения [18], которое приводит к возникновению механических напряжений в загрязняющем слое и инерционной силы при прекращении импульса  Рис. 9. Иллюстрация физических механизмов сухой лазерной очистки поверхностидляслучаевразличногосочетанияпрозрачныхинепрозрачныхзагрязненийиосновногоматериала (металл,стекло). Основными термомеханическими механизмами удаления пленок и частиц являются: «стряхивание» загрязнений с поверхности при термическом расширении подложки; отрыв загрязнений от поверхности вследствие смещения центра массы пленки; выброс фрагментов загрязнений с поверхности в результате действия в них термических напряжений сжатия. Влажная лазерная очисткаПри влажной лазерной очистке поверхность перед обработкой покрывают тонким слоем жидкости (Рис.10) и задача состоит в испарении слоя жидкостикипение которого разрушает и выносит загрязнения. При поглощении лазерного излучения в основном материале жидкость вблизи его поверхности нагревается до температуры, превышающей температуру ее кипения при нормальном давлении, что необходимо для инициирования объемного (пузырькового) кипения. При импульсном воздействии излучения после прекращения импульса энергетическая подпитка паровых пузырьков прекращается, вследствие теплопроводности в окружающую их жидкость они уменьшаются в размере и схлопываются. Совокупное схлопывание (сброс давления) - коллапс пузырьков приводит к возникновению ударной волны в жидкости, которая, распространяясь вглубь материала, вызывает разрушение загрязняющего слоя и выброс жидкости и образующихся продуктов очистки. Естественно, что энергетические пороги влажной лазерной очистки в 2–3 раза ниже, чем сухой [19]. 1.  Рис.10.Иллюстрацияфизическихмеханизмоввлажнойочисткиповерхности: а – поглощение излучения частицей; б – поглощение излученияподложкой. | ||||||