Предложенного изменения Рассмотрим изменение

Скачать 40.58 Kb. Скачать 40.58 Kb.

|

|

3 Описание технологии производства с учѐтом предложенного изменения Рассмотрим изменение химического состава стали марки 17Г1С по 2 схемам производства стали (см. таблицу 4): Раскисление на выпуске из ДСП ферросилицием марки ФС65 в количестве 200 кг на плавку; Раскисление на выпуске из ДСП ферросилицием марки ФС45 в количестве 500 кг на плавку. Таблица 4 – Химический состав стали 17Г1С по 2 схемам производства

* - Проба ДСП (выпуск) ** - 1-ая проба АКП; *** - Ковшевая проба (окончательный химический состав). Как видно из таблицы 4, окончательный химический состав полностью соответствуют требованиям ТК 123-Э-017-2020. Расход кремнийсодержащих ферросплавов представлен в таблице 5. Таблица 5 – Расход кремнийсодержащих ферросплавов

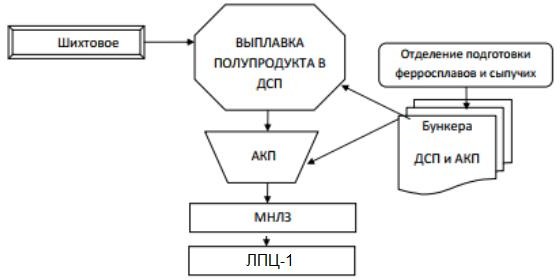

При сложившейся стоимости на кремнийсодержащие ферросплавы затраты на производство стали при использовании ферросилиция марки ФС45 на выпуске из ДСП снижаются на 50 руб/т по сравнению со схемой производства с использованием только ферросилиция марки ФС65. При производстве 4800 т/год стали марки 17Г1С (см. пункт 1.3) экономия по году составит 240 тыс.руб. Так как сталь марки 17Г1С – это аналог стали марки 09Г2С, то предложенное изменение возможно применить и на сталь марки 09Г2С, доля производства которой составляет 60% от всего производимого сортамента, и экономический эффект будет увеличен.  Рисунок 6 – Технологическая схема производства При этом технологическая схема производства стали марки 17Г1С будет выглядеть следующим образом (рисунок 6): поступление шихтовых материалов (лом, скрап, обрезь ЛПЦ-1) из шихтового отделения ЭСПЦ-2; выплавка в дуговой сталеплавильной печи (ДСП-120); выпуск стали в сталеразливочный ковш с присадкой необходимый ферросплавов (ферросиликомарганец марки МнС17, ферросилиций марки ФС45, шпат, известь, алюминий вторичный); доводка стали на агрегате ковш-печь (АКП-100) до заданной температуры и необходимого химического состава с добавкой ферросплавов: ферросиликомарганца марки МнС17, ферросилиция марки ФС65; с продувкой аргоном на стенде ожидания для усреднения химического состава; разливка на машине непрерывного литья заготовок (МНЛЗ); прокатка в ЛПЦ-1. Выводы по разделу 3: По предложенной схеме производства (использование на выпуске из ДСП ферросилиция марки ФС45 взамен ферросилиция марки ФС65) экономия составит 50 руб/т. При производстве 4800 т/год стали марки 17Г1С экономия составит 240 тыс.руб. Предложенная схема производства также может использоваться на стали марки 09Г2С, доля производства которой составляет 60% от общего производства. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||