колбаса. Т•е≠ЃЂЃ£®з•б™®© ѓаЃж•бб ѓаЃ®ІҐЃ§б⥆ Ґ†а•≠ле ™ЃЂ°†б. Предприятия мясной промышленности нашей страны оснащены большим количеством более

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

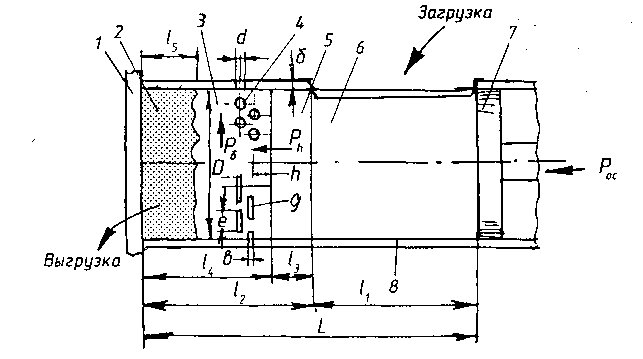

3 РАСЧЕТНАЯ ЧАСТЬ3.1 Выбор конструкцииКомплекс дообвалочный для механического отделения остатков мяса от кости Модель К25046 ПРЕСС ДООБВАЛОЧНЫЙ Модель К25042 предназначен для отделения остатков мяса от кости, а также для выдавливания жиросодержащей массы из кости. В качестве сырья используются шейные, поясничные, спинные позвонки и другие кости всех видов убойного скота, полученные после обвалки мяса. Пресс снабжается комплектом запасных частей, обеспечивающих эксплуатацию пресса в течение гарантийного срока. Пресс соответствует СпТУ2-К.25-84 — 79. 3.2 Технологический расчетРасчет поршневых прессов. Производительность поршневого насоса М, кг/с, как машины периодического действия равна  где GH– масса единовременной загрузки, кг; VH– объем камеры загрузки, м3; рнас– насыпная плотность сырья, кг/м3; τц– продолжительность рабочего цикла, с. Объем камеры загрузки, м3, (рис  где D– внутренний диаметр прессующего цилиндра, м; l1 – длина камеры загрузки(0,5), м.  Рисунок 9 –Схема расчета поршневого пресса для дообвалки мяса: 1– шибер; 2 - костный брикет; 3 - зона прессовании; 4 - круглые отверстия;5 –зонаподпрессовки; 6 - загрузочная камера; 7 - поршень; 8 - цилиндр; 9 - щели Общий ход L(м) прессующего поршня 7цилиндра 8  где l2–длина камеры прессования, м. Как правило,l1 = l2. Камера прессования разделена на две зоны: подпрессовки 5 (длиной l3) и прессования 3 (длиной l4). В зоне прессования стенки цилиндра перфорированы отверстиями 4 или щелями 9. В зоне подпрессовки происходит уплотнение кусков мясокостного сырья от насыпной плотности ph до плотности кости ручной укладки ррт .При этом ликвидируются воздушные прослойки между кусками и создается давление в массе, равное давлению начала сдвига мышечной ткани — 0,2...0,4МПа. При подпрессовке не происходит выделение жидкой фазы, поэтому масса сырья в камере загрузки 6 и зоне прессования 3 равны. Поэтому объем зоны прессования (м3):  Из этого соотношения находим длину зоны прессования l4 и затем длину зоны подпрессовки  Экспериментально установлено, что при окончании подпрессовки общее давление в цилиндре составляет около 20 МПа. При дальнейшем повышении давления начинают деформироваться все ткани, входящие в состав сырья. Причем если в начальный момент можно считать, что Pоб = Pм, то в конце Poб=Рк, где РмиРксоответственно давления, приходящиеся на мышечную и костную ткани. За счет осевой силыРос(Па) на штоке поршня в сырье создается давление:  Давление изменяется (уменьшается) по длине цилиндра и в радиальном направлении. Это происходит из-за физических свойств материала, в основном, его вязкости. Давление по длине цилиндра (Па):  где h– расстояние от поршня до рассматриваемого слоя, м; а1, агэмпирические коэффициенты. Для измельчения говяжьего мяса а1 = 0,05, а2 = 0,33. Боковое давление в том же слое  где ξ – коэффициент бокового давления. При создании в цилиндре необходимого бокового давления мышечная ткань начинает выдавливаться (истекать) через отверстия 4 или щели 9. Минимальное давление истечения Ри(Па) определяют по эмпирическим зависимостям. Для круглых отверстий  где Ɵ0– давление начала сдвига, Н/м; d– диаметр отверстия, м, Формула действительна при изменении величин dв пределах от3 до 14мм, v–от 0,01 до 6 м/с. Таким образом, при достижении Р6 =Риначинает выделяться наименее прочная ткань — мышечная, затем соединительная. В конце процесса происходит ломка костей и уплотнение всего материала, что приводит к увеличению сопротивлениявнутреннемупереносу массы. Общее давление в цилиндре растет и образуется плотный брикет длиной l5 и объемом Vбр, который, помимо костей, содержит не выделившееся мясо и соединительную ткань. Прессование заканчивается при общем давлении в цилиндре 30...40 МПа. Удельный расход энергии а (Дж/кг) на прессование с выделением жидкой фракции определяют по среднему давлению рср (Па):  где Vз–удельный объем загрузки, м3/кг; V6р– объем отпрессованного брикета, м3/кг; рбр–плотность материала брикета, кг/м!, Среднее давление равно (Па):  где ркон– конечное давление прессования. Па; п– коэффициент (2,8...3,2). Расчет и проектирование гидропривода пресса производят по наибольшему конечному давлению ркон(Па). Определяют силу на штоке поршня рабочего цилиндра  |