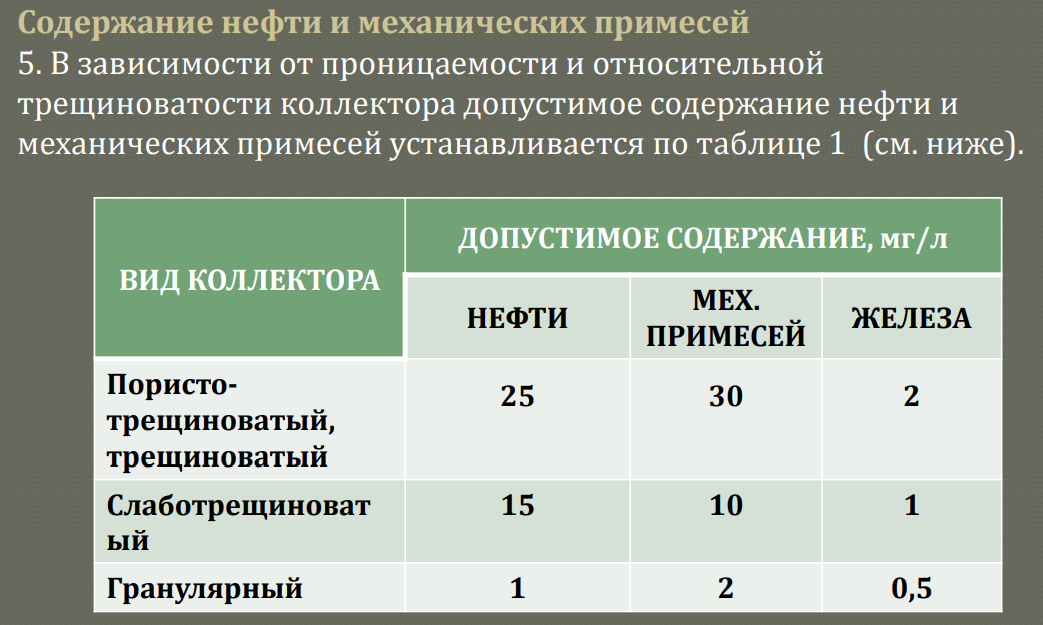

Предварительное обезвоживание нефти (цели, назначение, оборудование)

Скачать 6.14 Mb. Скачать 6.14 Mb.

|

|

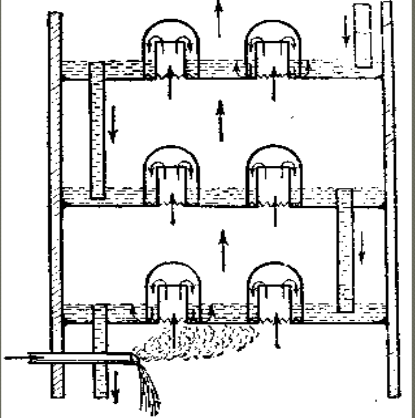

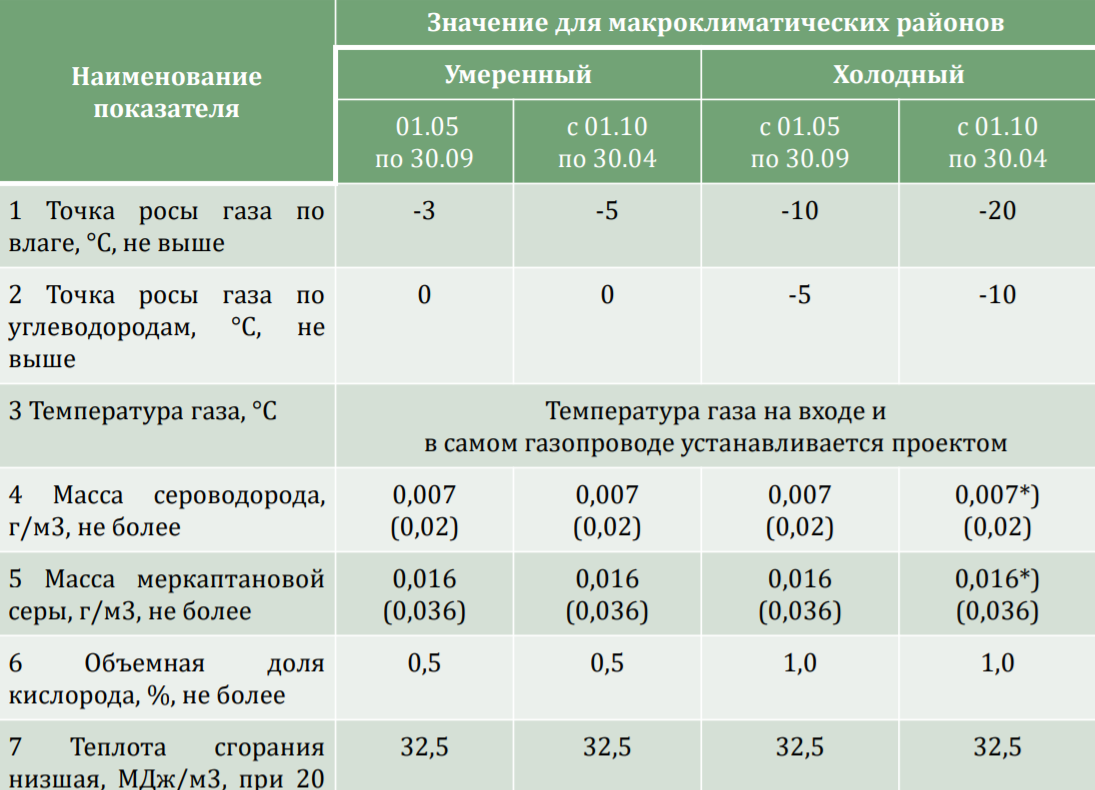

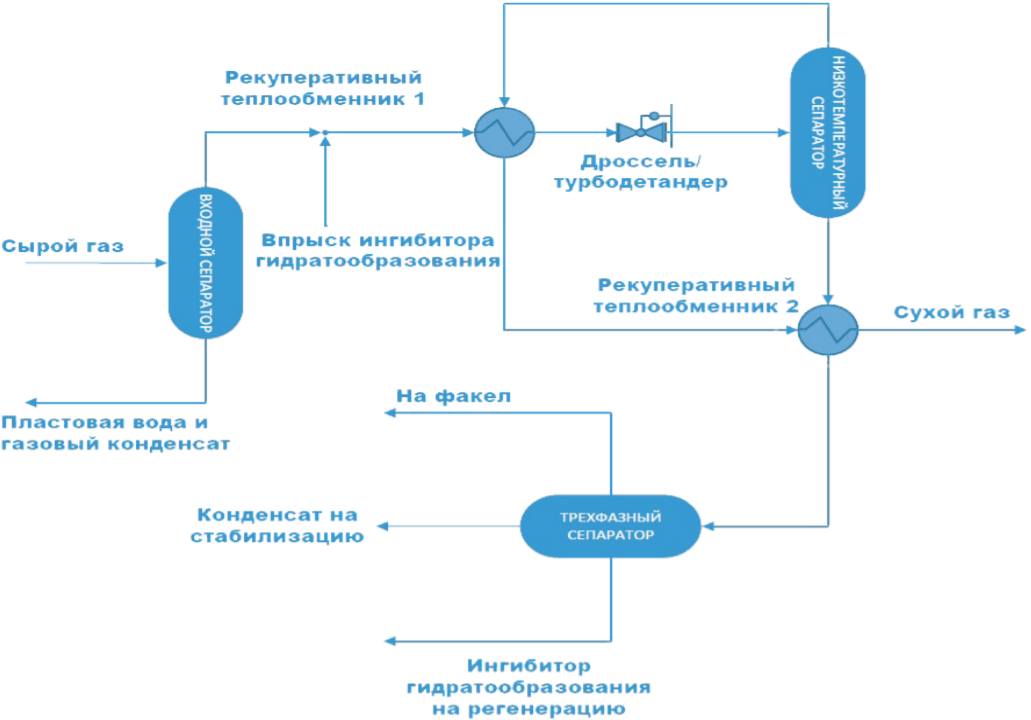

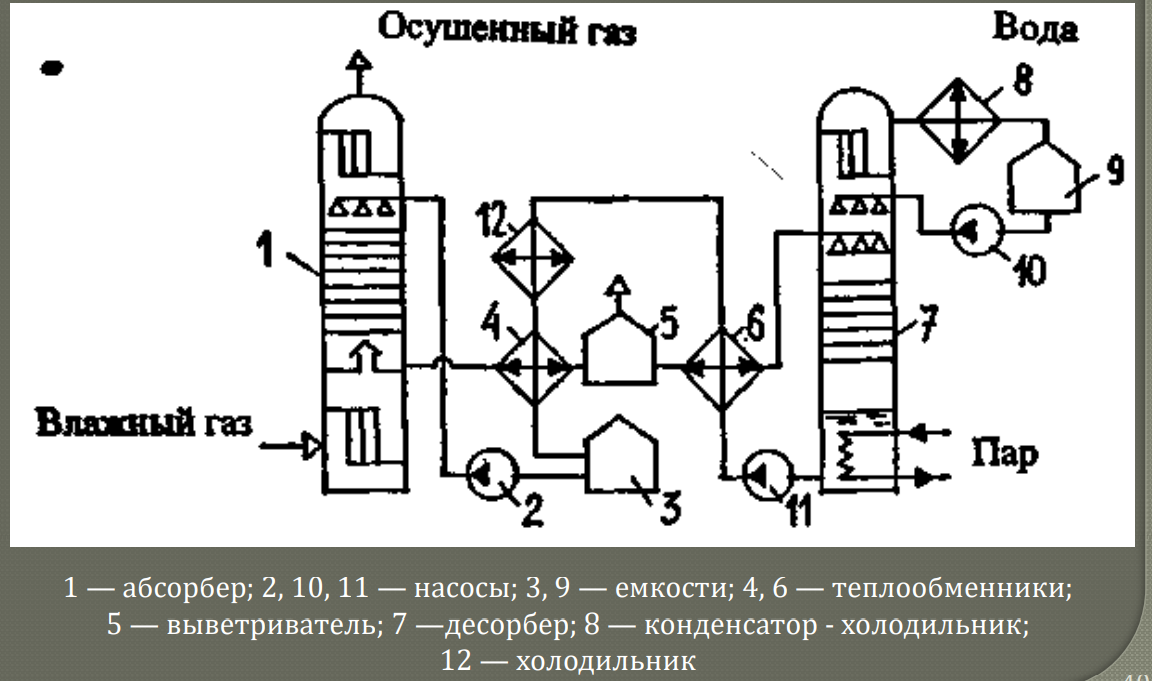

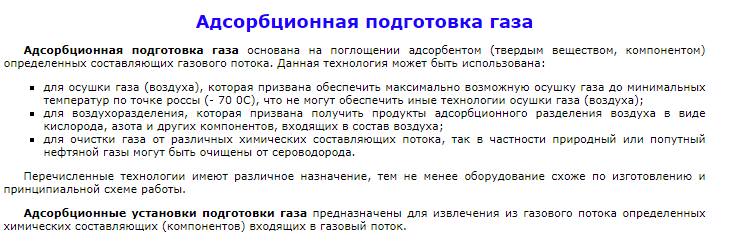

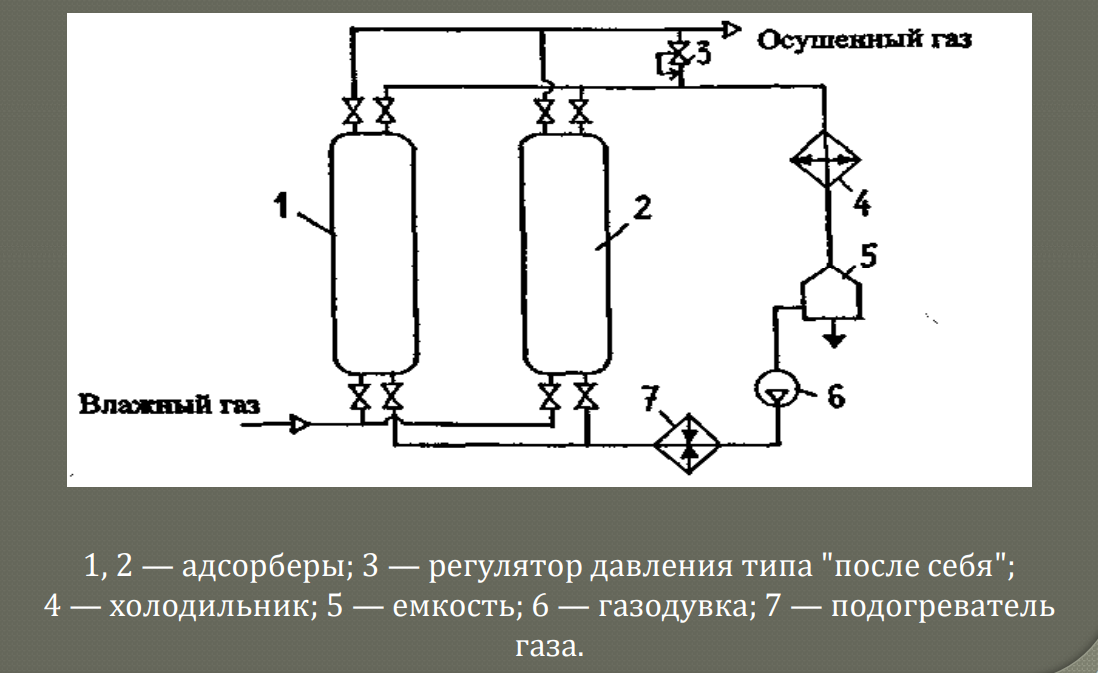

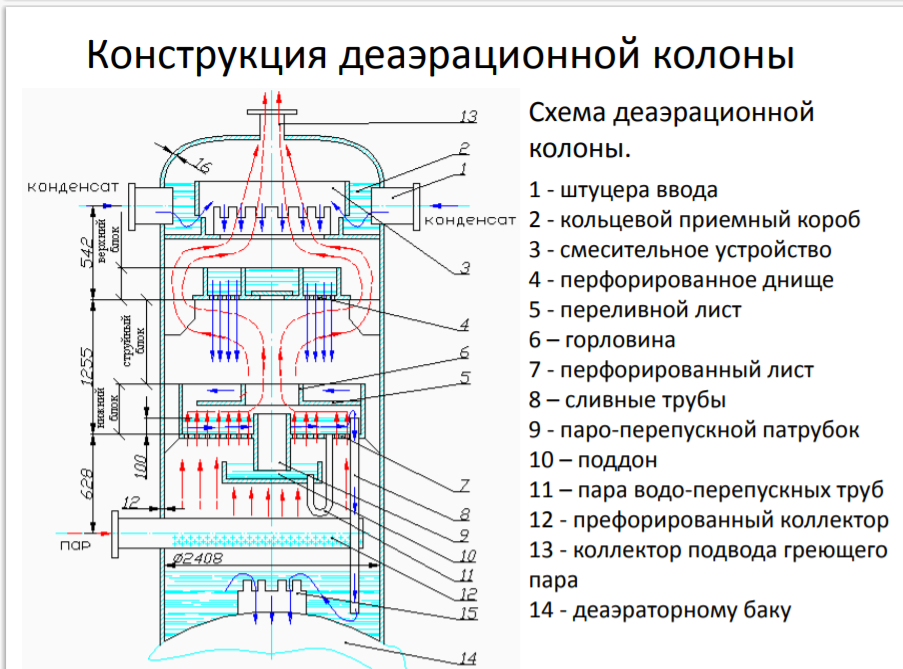

Колонна отбензинивания. Колонна отбензинивания нефти представляет собой простую тарельчатую ректификационную колонну с подачей сырья в среднюю часть колонны. Ректификация — это многократноеиспарениеиконденсациянатарелкахсчеткимразделениемуглеводородов. В основу процесса ректификации положено равновесие паровой и жидкой фаз,осуществляемое с выравниванием температуры и давления с обязательным перераспределением компонентов между ними.  Ректификационная колонна имеет специальные тарелки,которые представляют собой перфорированные плоские отсеки с патрубками.На тарелках при помощи специальных переливных устройств поддерживается постоянный уровень жидкости,избыток который отводится по сливным стаканам с тарелки на тарелку.Через специальные отверстия,щели на тарелках движутся пары.Для нормального протекания процесса требуется поддержание тесного контакта между движущимися парами и жидкостью.Паровая фаза движется снизу наверх,а жидкая фаза-сверху вниз. Методы стабилизации (однократного испарения, ректификации), отличия. В зависимости от конкретных условий и требований, предъявляемых к стабилизации в части возможного использования продуктов установок, стабилизацию нефти проводят одним из следующих методов: 1) метод однократного испарения с отбором широкой фракции в сепараторах; 2) метод ректификации заключается в четком отборе на ректификационной колонне заданной фракции легких углеводородов Схемы стабилизации нефти путем ректификации. Для более глубокого извлечения легких фракций нефть направляют на специальные стабилизационные установки, в состав которых входят ректификационные колонны. Ректификация — это многократное испарение и конденсация на тарелках с четким разделением углеводородов. Ректификационная колонна имеет специальные тарелки, которые представляют собой перфорированные плоские отсеки с патрубками. На тарелках при помощи специальных переливных устройств поддерживается постоянный уровень жидкости, избыток, который отводится по сливным стаканам с тарелки на тарелку. Через специальные отверстия, щели на тарелках движутся пары. Для нормального протекания процесса требуется поддержание тесного контакта между движущимися парами и жидкостью. Паровая фаза движется снизу наверх, а жидкая фаза - сверху вниз  На каждой тарелке происходит тепло- и массообмен между фазами. При этом паровая фаза обогащается низкокипящими компонентами и обедняется высококипящими компонентами. Жидкая фаза наоборот обогащается высококипящими и обедняется низкокипящими компонентами. Колонна, в которой осуществляется процесс ректификации, состоит из двух частей: концентрационной, расположенной выше ввода сырья и отгонной - ректификация жидкой фазы. Стабилизацию нефти путем ректификации можно осуществлять по следующим схемам: - стабилизация без "горячей струи"; - стабилизация с "горячей струей"; - стабилизация в двухколонном блоке. Материальный баланс (МБ) установки подготовки нефти, сведения, необходимые для составления МБ УПН. Материальные балансы отдельных стадий процесса и всей установки являются основой для дальнейших технологических расчетов узлов и аппаратов. Для составления материальных балансов по блокам необходимо иметь следующие данные: - производительность установки; - содержание воды в нефти по ступеням обработки, % мас.; - потери нефти по отдельным ступеням обработки, % мас.; - количество подаваемой пресной воды в блок обессоливания, % мас. на эмульсию; - расход реагента-деэмульгатора (товарная форма), г/т нефтяной эмульсии; -выход ШФЛУ и газа (% мас. на нефть) в условиях стабилизации на основании Требования, предъявляемые к газу (согласно «ОСТ 51.40-93 «Газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам. Технические условия»).  Теплота сгорания низшая, МДж/м3, при 20°С 101,325 кПа, не менее 31,8 Область значений числа Воббе МДж/м3, 41,2-54,5 Допустимое отклонение числа Воббе от номинального значения, %, не более 5 Массовая концентрация сероводорода, г/м3 , не более 0,02 Массовая концентрация меркаптановой серы, г/м3 , не более 0,036 Объемная доля кислорода, %, не более 1,0 Масса механических примесей в 1 м3 , г, не более 0,001 Интенсивность запаха газа при объемной доле 1% в воздухе, балл, не менее 3 Установка комплексной подготовки газа. Установка комплексной подготовки газа (УКПГ) - комплекс технологического оборудования и вспомогательных систем, обеспечивающих сбор и обработку природного газа и газового конденсата. Товарная продукция УКПГ: -сухой газ месторождений, -сухой отбензиненный газ месторождений, -газовый конденсат. Требования, предъявляемые к товарной продукции УКПГ, регламентируются отраслевыми (ОСТ) и государственными (ГОСТ) стандартами. Основные параметры при подготовке природного газа. Основными параметрами при подготовке природного газа являются: температура точки росы газа по влаге (воде); температура точки росы газа по углеводородам; массовая концентрация сероводорода, меркаптановой серы и общей серы; объемная доля кислорода; массовая концентрация механических примесей; Низкотемпературная сепарация газа (НТС). НТС - процесс промысловой обработки природного газа с целью извлечения из него газового конденсата и удаления из него влаги до точки росы, исключающей гидратообразование при транспортировке потребителю. Технология процесса заключается в конденсации паров влаги и растворённых в газе тяжёлых углеводородов путем ступенчатой сепарации при низких температурах (от 0 до минус 15 °С) на последней ступени сепарации и рекуперацией холода, получаемого за счет энергии пласта или холодильного цикла с использованием эффекта Джоуля — Томсона (дросселирование газа). Фатальный минус. Примерно через 3-5 лет после начала разработки месторождения, давление добываемого газа начинает постепенно падать, из-за чего НТС теряет свое основное преимущество – дешевый холод. Соответственно, такой способ обработки газа перед его транспортировкой не позволяет стабильно достигать требований по подаче газа в магистральный газопровод, что делает его малоэффективным. Низкое извлечение конденсата – извлекается только конденсат, находящийся в жидкой фазе. Значительная же часть тяжелых углеводородов остается в газе, из-за чего не достигается требуемая температура точки росы по углеводородам. Это приводит не только к проблемам при эксплуатации трубопроводов, но и к недополученной прибыли для эксплуатирующей организации.  Низкотемпературная конденсация (НТК). Низкотемпературная конденсация - процесс изобарного охлаждения природного и попутного нефтяного газа, сопровождающийся последовательной конденсацией отдельных компонентов газового конденсата или их фракций при определенном давлении. Осуществляется при температурах от 0 до минус 40°C. Разделение углеводородных газов методом НТК осуществляется путем охлаждения внешним холодом до заданной температуры при постоянном давлении, сопровождающегося конденсацией извлекаемых из газов компонентов, с последующим разделением в сепараторах газовой и жидкой фаз. Итак, плюсы установки низкотемпературной конденсации (НТК) стабильная точка росы (даже при падении давления газа в скважине) за счет регулирования мощности внешнего холодильного цикла; возможность поддержания более низких температур при охлаждении газа, получение за счет этого дополнительных жидких продуктов; стабилизация конденсата в колоннах значительно сокращает потери на факел. Недостаток НТК - низкие степени извлечения конденсатообразующих компонентов из тощих газов, непрерывное снижение эффективности в процессе эксплуатации за счёт облегчения состава пластовой смеси, необходимость коренной реконструкции в период исчерпания дроссель-эффекта.  Абсорбционная подготовка газа.  Газ, требующий осушки, поступает в абсорбер 1. В нижней скрубберной секции он очищается от взвешенных капель жидкости и поднимается вверх, проходя через систему тарелок. Навстречу газу по тарелкам стекает концентрированный раствор ДЭГ, закачиваемый в абсорбер насосом 2 из емкости 3. Раствор ДЭГ поглощает пары воды. Далее газ проходит через верхнюю скрубберную секцию, где освобождается от захваченных капель раствора и выходит из аппарата. Остальная часть технологической схемы служит для восстановления абсорбента. Адсорбционная подготовка газа.   Влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента — твердого вещества, поглощающего пары воды, и далее выводится из аппарата. Процесс осушки газа осуществляется в течение определенного (12-16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого через регулятор давления 3 типа «после себя» из газовой сети отбирается сухой газ, и воздуходувкой 6 подается в подогреватель 7, где газ нагревается до температуры 180-200°С. Далее он подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 4. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6-7 ч. После этого в течение около 8 ч адсорбер остывает. Отличия процессов подготовки природного и попутного нефтяного газов. Эффект Джоуля-Томсона Пропуская газ по теплоизолированной трубке с пористой перегородкой, Джоуль и Томсон обнаружили, что при расширении, которым сопровождается прохождение газа через перегородку, температура его несколько изменяется. В зависимости от начальных давления и температуры изменение температуры ∆Т имеет тот или иной знак и, в частности, может оказаться равным нулю. Это явление получило название эффекта Джоуля-Томсона. Если температура газа понижается (∆Т<0), эффект считается положительным; если газ нагревается (∆Т>0), эффект считается отрицательным. Очистка газа от механических примесей В товарном газе содержание мехпримесей не должно превышать 0.05 мг/м3 . Для очистки природного газа от мех. примесей используются аппараты: -работающие по принципу «мокрого» улавливания пыли (масляные пылеуловители, -распылительные скрубберы, пенные и турбулентные промыватели, ударно-инерционные сепараторы); -работающие по принципу «сухого» отделения пыли (циклонные пылеуловители, осадительные камеры, циклоны, жалюзийные аппараты); -фильтры (тканевые, керамические, масляные, электрофильтры). Требования к качеству нефтепромысловых сточных вод.     Сооружения и оборудование очистки и подготовки нефтепромысловых сточных вод.     Для очисткисточных вод применяют закрытую (герметизированную) систему очистки,которая предусматривают исключение контакта воды с кислородом воздуха для предотвращения окислительных реакций. В герметизированной системе в основном используют три метода: отстой, фильтрования и флотацию. 1.Метод отстоя основан на гравитационном разделении твердых частиц механических примесей,капель нефти и воды.Процесс отстоя проводят в горизонтальных аппаратах—отстойниках или вертикальных резервуарах-отстойниках. 2.Метод фильтрования основан на прохождении загрязненной пластовой воды через гидрофобный фильтрующий слой, например через гранулы полиэтилена. Гранулы полиэтилена «захватывают» капель к и нефти и частицы механических примесей и свободно пропускают воду. 3.Метод флотации основан на одноименном явлении, когда пузырьки воздуха или газа,проходя через слой загрязненной воды снизу вверх,осаждаются на поверхности твердых частиц,капель нефти и способствуют их всплытию наповерхность. Установка для деаэрации воды. Деаэратор — техническое устройство, реализующее процесс деаэрации некоторой жидкости (обычно воды или жидкого топлива), то есть её очистки от присутствующих в ней нежелательных газовых примесей Основное назначение деаэратора – удаление газообразных примесей. В воде конденсатно-питательного тракта могут присутствовать различные примеси: газообразные (кислород, углекислота, азот и т.д.), твердые (продукты коррозии), естественные (хлориды, кремнекислоты и другие). Само деаэрационное устройство представляет из себя деаэрационную колонну, в которой подогреваемая вода стекает сверху вниз, а навстречу ей снизу подается греющий пар. Деаэрационная колонна устанавливается на бакаккумулятор питательной воды, куда стекает продеаэрированная вода.  Деаэрационная колонна состоит из корпуса, кольцевого приемного короба, смесительного устройства, верхнего и нижнего блоков, колекторов подвода греющего пара и горячих потоков дренажей. Корпус представляет собой стальной цилиндр сварной конструкции с внутренним диаметром 2408 мм, изготовленный из листовой стали толщиной 12 мм, к которому приварена сферическая крышка. В верхней части корпуса расположен кольцевой приемный короб (2) для према холодных потоков конденсата. Внутренняя обечайка короба в нижней части имеет прямоугольные окна, через которые конденсат поступает в смесительное устройство. Смесительное устройство (3) предназначено для смешения холодных потоков конденсата, равномерного распределения их по периметру колонки и представляет собой короб, образованный внутренней обечайкой приемного короба и обечайкой смесительного устройства в верхней части, которой имеются прямоугольные вырезы расположенные по всему периметру. Верхний блок состоит из внутренней и наружных обечаек и перфорированного днища (4) (дырчатый щит), приваренного с низу. Для обеспечения жесткости конструкции равномерного распределения конденсата по всей поверхности дырчатого щита. Нижний блок состоит из переливного листа (5) и барботажного устройства. С одной стороны переливной лист имеет вырез для слива воды в барботажное устройство, а в центре горловину (6) для прохода пара. В колонне переливной лист закреплен с помощью удерживающего каркаса. Барботажное устройство состоит из перфорированного листа (7), четырех сливных труб (8) приваренных со стороны противоположной сегментному вырезу переливного листа, выступающего над ним на 100 мм паро-перепускного патрубка (9), поддона (10) и двух водо-перепускных труб (11) соединяющих барботажный лист и поддон Под нижним блоком расположены коллектор подвода греющего пара (13) и коллекторы горячих потоков дренажей. Коллектор греющего пара представляет собой перфорированную трубу Ø325×10 мм. Отверстия расположены семью рядами на нижней части коллектора, что обеспечивает равномерное распределение пара по всему пространству колонки. Коллекторы подвода дренажей представляют собой перфорированные трубы Ø108×6мм, вводы которых в колонку выполнены на одном уровне с коллектором греющего пара. |