Прессматериал аг4В

Скачать 442.99 Kb. Скачать 442.99 Kb.

|

|

Цель работы: Разработать технологию изготовления заготовок и деталей из пластмасс, зарисовать схему выбранного оборудования (На котором получается деталь). Описать принцип получения. Прессматериал АГ-4В. Стекловолокниты получают сочетанием стекловолокна с модифицированными фонелформальдегидными, кремнийорганическими и другими смолами. В них сочетается высокая механическая прочность, теплостойкость и высокие диэлектрические характеристики. Конкретно АГ-4В с наполнителем в виде короткого спутанного волокна. Таблица 1.

Прессматериал АГ-4С Стекловолокниты получают сочетанием стекловолокна с модифицированными фонелформальдегидными, кремнийорганическими и другими смолами. В них сочетается высокая механическая прочность, теплостойкость и высокие диэлектрические характеристики. Конкретно АГ-4С с ориентированным стекловолокном. Таблица 2.

Углепластик. Композиты на основе высокопрочных углеродных волокон. В качестве армирующих элементов в конструкционных углепластиках применяются непрерывные волокна в виде нитей или жгутов, ткани и нетканых материалов. В качестве матрицы – эпоксидные, эпоксифенольные, полиамидные и другие смолы. Таблица 3.

Прессматериал ДСВ-2Р-2М Стекловолокниты получают сочетанием стекловолокна с модифицированными фонелформальдегидными, кремнийорганическими и другими смолами. В них сочетается высокая механическая прочность, теплостойкость и высокие диэлектрические характеристики. Конкретно ДСВ-2Р-2М с рубленными стеклянными нитями. Таблица 4.

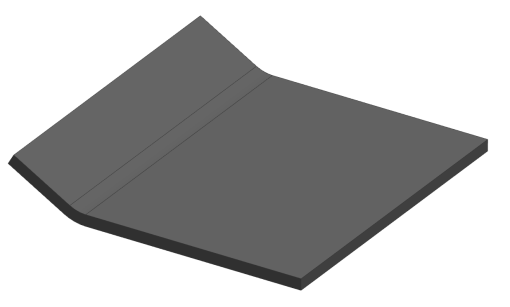

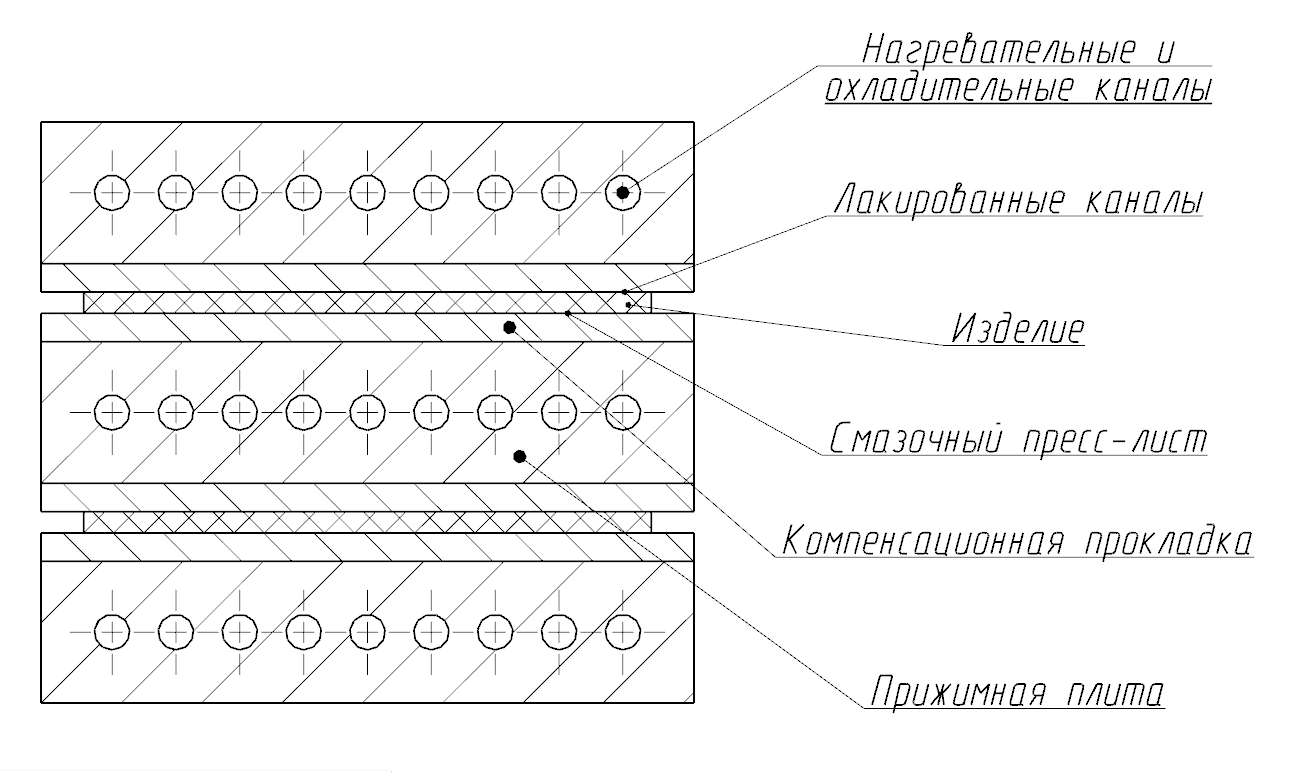

Гетинакс Получается горячим прессованием бумаги, пропитанных фенольно-формальдегидными смолами на этажном прессе между стальными листами. Выпускается в виде листов или плит толщиной от 0.5 до 50 мм. Обладает высокими диэлектрическими свойствами и удовлетворительной механической прочностью. Таблица 5.

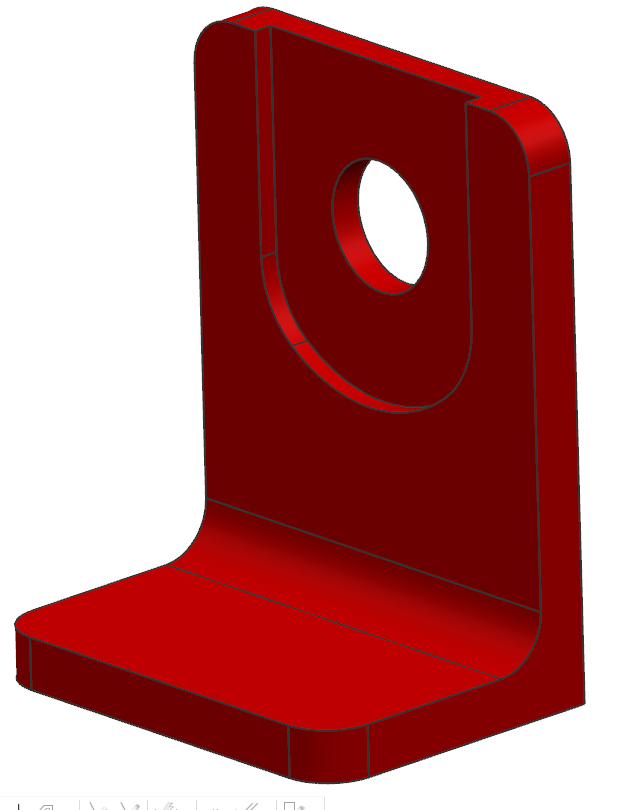

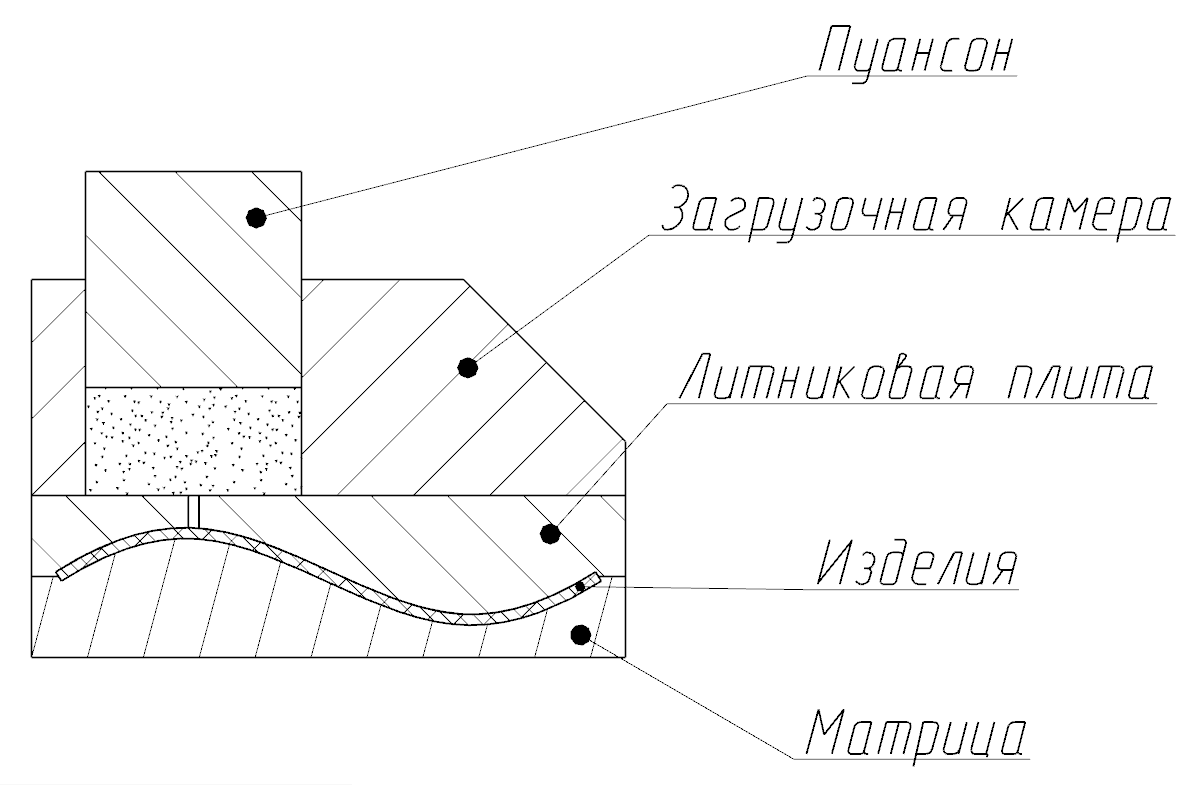

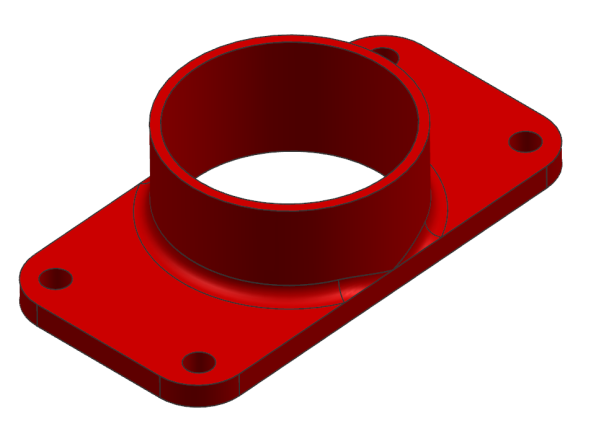

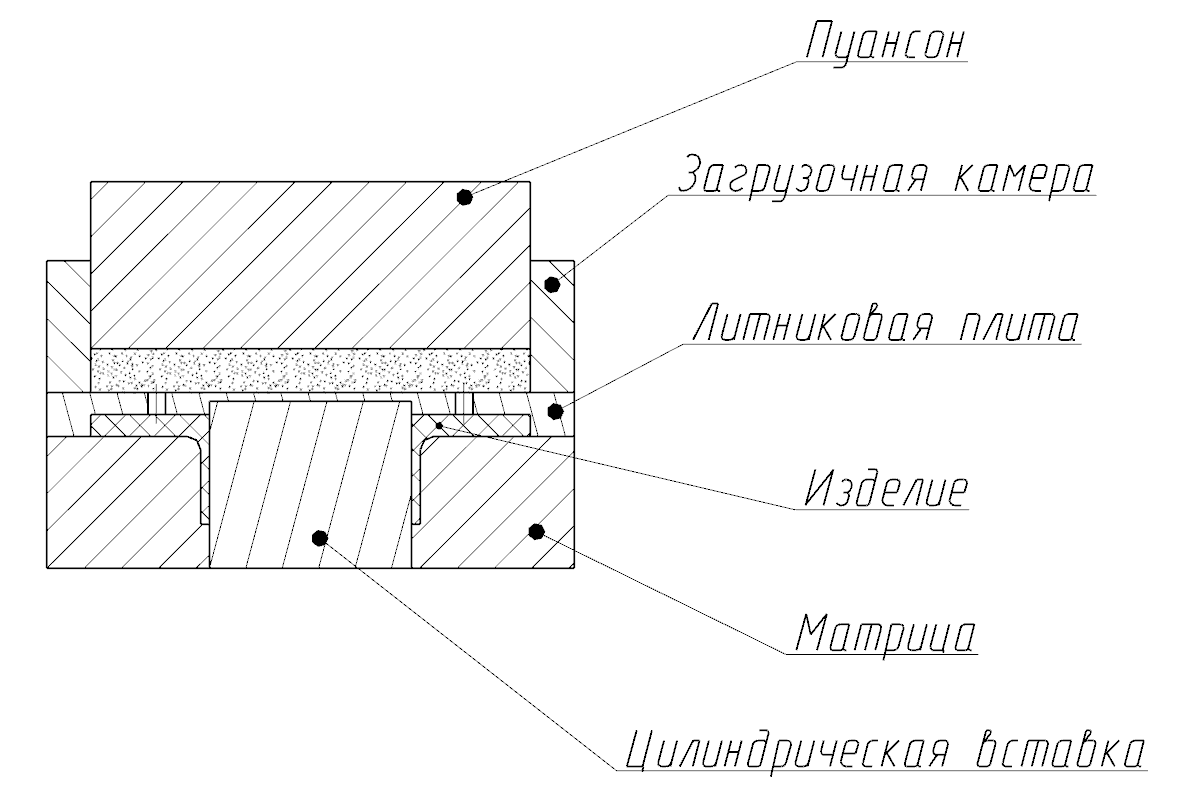

Ответы на контрольные вопросы: Детали изготавливаемые в высокоэластичном состоянии получают путем формования. Данным способом допускается изготавливать детали из следующих материалов: поликорбанаты, простые и сложные эфиры, углепластики. Детали изготавливаемые в вязкотекучем состоянии получают путем прямого горячего прессования, литьевого прессования, литья под давлением, непрерывного выдавливания (экструзии), прессованием листов и плит на могоэтажных прессах. Смешивание, гранулирование, таблетирование. Таблетирование. Позволяет уменьшить потери пресс-материала, а так же улучшить транспортировку и время загрузки пресс-материала в пресс-форму. Быстрее нагреваются, при этом снижается потеря теплоты. Литье под давлением. Применяется для изготовления деталей простой и сложной конфигурации из термопластов. Литьевое прессование, литье под давлением, формование, намотка. | ||||||||||||||||||||||||||||||||||||||||||||||||||