Причины образования парафино гидратных пробок и методы борьбы с ними на Малобалыкском месторождении

Скачать 3.63 Mb. Скачать 3.63 Mb.

|

|

2.2 Влияние парафинов и гидратов на работу насосов Накопление АСПО приводит к снижению дебитов скважин и эффективности работы погружных насосных установок, а также к уменьшению межремонтного периода (МРП) скважин. Основной причиной отложения АСПО является изменение термобарических параметров течения газожидкостной смеси в скважинах. Выпадение парафина определяется температурой, давлением скоростью течения скважинной жидкости, при этом основным фактором является температура. Отложение парафина в подземном оборудовании невозможно при устьевых температурах, превышающих температуру начала выпадения парафина. Глубина начала выпадения парафина соответствует отметке, где температура скважинной продукции становится меньше температуры выпадения парафина.  Частым видом отказа УЭЦН является запарафинивание приема и входных ступеней насоса. Парафин создает большие осложнения при подземном ремонте скважин, так как при подъеме насоса парафин соскребается со стенок, образуя пробку. При этом вся жидкость, находящаяся сверху пробки, выливается на поверхность, загрязняя устье и прилегающую площадку. В ряде случаев уплотненный парафин не позволяет извлечь насос. Частым видом отказа УЭЦН является запарафинивание приема и входных ступеней насоса. Парафин создает большие осложнения при подземном ремонте скважин, так как при подъеме насоса парафин соскребается со стенок, образуя пробку. При этом вся жидкость, находящаяся сверху пробки, выливается на поверхность, загрязняя устье и прилегающую площадку. В ряде случаев уплотненный парафин не позволяет извлечь насос.Парафинизация технологического оборудования является одной из актуальных проблем в нефтедобывающей промышленности. При эксплуатации нефтяных скважин отложения парафина в НКТ приводит к уменьшению сечения труб и, как следствие, к значительному сниижению производительности добычи нефти и увеличению расхода электроэнергии при ее откачке. Решение задачи по предотвращению формирования и очистки от АСПО позволит снизить текущие и капитальные затраты при добыче нефти. Другим видом осложнений при добыче нефти различными способами являются гидратные пробки в скважинах. Газовые гидраты – кристаллические соединения, образующиеся при определённых термобарических условиях из воды и газа. С вводом в разработку залежей с низкопродуктивными коллекторами и высоким газовым фактором нефти резко интенсифицировался процесс выпадения отложений гидратов в скважинах. В насосных скважинах гидратные пробки образуются как в НКТ, так и в затрубном пространстве. Наличие газа высокого давления в межтрубном пространстве при пропусках в резьбовых соединениях НКТ стимулирует пробкообразование как в НКТ, так и в межтрубном пространстве. Гидраты образуются при взаимодействии воды с газом по мере понижения температуры скважинной жидкости, движущейся в сторону устья. Гидраты откладываются на стенках подземного оборудования, образуя пробки. Интенсивность гидратообразования возрастает в скважинах с высоким газовым фактором. При обводненности, близкой к точке инверсии, образуются стойкие эмульсии, которые в сочетании с парафиноотложением и гидратами создают высокое гидравлическое сопротивление течению скважинной жидкости.  Интенсивному накоплению гидратов и образованию пробок способствует зона вечной мерзлоты, уходящая на глубину от 100 до 350 м. Выпадение гидратов в непрерывно работающей скважине невозможно, если температура на устье превышает температуру гидратообразования. Максимальная глубина образования гидратов, определяемая температурой и давлением, составляет от 500 до 700 м. Интенсивному накоплению гидратов и образованию пробок способствует зона вечной мерзлоты, уходящая на глубину от 100 до 350 м. Выпадение гидратов в непрерывно работающей скважине невозможно, если температура на устье превышает температуру гидратообразования. Максимальная глубина образования гидратов, определяемая температурой и давлением, составляет от 500 до 700 м.2.3 Тепловые методы борьбы с парафинами и гидратами Для повышения эффективности эксплуатации месторождений, содержащих тяжелые парафинистые и смолистые нефти, применяют тепловые методы: закачку нагретой нефти, нефтепродуктов (конденсата, керосина, дизельного топлива) или воды, обработанной ПАВ; закачку пара посредством передвижных парогенераторов; электротепловую обработку с помощью специальных самоходных установок. Нефть или воду нагревают на устье скважины с помощью передвижных установок или электронагревателей. Для эффективного прогрева призабойной зоны пласта необходимо от 15 до 30 м3 горячих нефтепродуктов или сырой нефти, нагретых до 90-95 °С. Прогрев осуществляют созданием циркуляции (горячей промывкой) или продавливанием жидкости в пласт. При горячей промывке нагретые нефть или нефтепродукты закачивают через затрубное пространство, не останавливая работы скважины по подъемным (насосно-компрессорным) трубам. Горячий теплоноситель вытесняет «холодную» жидкость из затрубного пространства до башмака подъемных труб или приема насоса, частично растворяя парафин, отложившийся на стенках эксплуатационной колонны. При такой обработке тепловое воздействие на призабойную зону пласта весьма незначительно. Продавливание горячей жидкости в призабойную зону пласта эффективнее, но требует извлечения скважинного подземного оборудования и спуска насосно-компрессорных труб с пакером. Иногда призабойную зону пласта обрабатывают горячей нефтью с поверхностно-активными веществами (10-12 м3 горячей нефти и 80-100 кг ПАВ). По истечении 6-7 часов после обработки скважину пускают в работу. При использовании пластовой воды ее нагревают до 90-95 °С и добавляют ПАВ (от 0,5 до 1% объема воды). Приготовленную таким способом воду в количестве от 70 до 80 м3 под давлением закачивают в скважину. Одним из наиболее эффективных методов теплового воздействия на призабойную зону пласта является прогрев ее паром. Перегретый водяной пар закачивают под давлением от 8 до 15 МПа при следующих благоприятных условиях: - глубина продуктивного пласта не более 1200 м; -толщина пласта, сложенного песчаниками и глинами, не менее15 м; - вязкость нефти в пластовых условиях выше 50 мПа·с; - остаточная нефтенасыщенность пласта не менее 50 %; - плотность нефти в пластовых условиях не менее 900-930 кг/м3. Не рекомендуется проведение паротепловой обработки на заводненных участках в связи с большим расходом тепла. Перед закачкой пара проводят исследование скважин. - замер дебита нефти; - замер дебита газа; - замер дебита воды; - замер пластового давления; - замер температуры; - замер статического уровня.  Затем промывают забой, спускают насосно-компрессорные трубы с термостойким пакером, который устанавливают над верхними отверстиями фильтра. В неглубоких скважинах (до 500-600 м) паротепловую обработку часто проводят без применения пакера. Для устранения опасных удлинений колонны насосно-компрессорных труб при закачке пара в пласт применяют специальное оборудование, состоящее из колонной головки, арматуры устья и скважинного компрессора с телескопическим устройством. Затем промывают забой, спускают насосно-компрессорные трубы с термостойким пакером, который устанавливают над верхними отверстиями фильтра. В неглубоких скважинах (до 500-600 м) паротепловую обработку часто проводят без применения пакера. Для устранения опасных удлинений колонны насосно-компрессорных труб при закачке пара в пласт применяют специальное оборудование, состоящее из колонной головки, арматуры устья и скважинного компрессора с телескопическим устройством.Применяемое оборудование включает парогенераторную или водогрейную установку, поверхностные коммуникации (трубопроводы, компенсаторы температурных деформаций), устьевое и внутрискважинное оборудование. Воду можно подогревать с помощью серийно выпускаемых нагревательных устройств, паровых и теплофикационных котлов, сетевых подогревателей, экономайзеров и стационарных котельных. Для получения и нагнетания пара в пласт имеются блочные передвижные парогенераторные установки отечественные типа УПГГ-9/120 МУ-1, УПГ-60/160, УПГ-50/60, обеспечивающие теплопроизводительность от 22,2 до 144 ГДж/ч, паропроизводительность от 9 до 60 т/ч, рабочее давление на выходе от 6 до 16 МПа, степень сухости пара 0,8 при общей массе от 38 до 98 т. Пар для теплового прогрева скважин получают от передвижных паровых установок (ППУ), парогенераторных установок (ПТУ), монтируемых на шасси автомобиля высокой проходимости. Имеются установки производительностью до 5,5 т/ч пара с рабочим давлением до 10 МПа и температурой пара до 315 °С. Также применяют мощные автоматизированные передвижные парогенераторные установки типа УПГ -9/120 с подачей пара до 9 т/ч и рабочим давлением 12 МПа. Установки укомплектованы системой КИП и автоматики. Управление работой оборудования осуществляется из кабины оператора. Парогенераторную установку (одну или несколько) соединяют трубопроводами высокого давления с устьем скважины. Пар из парогенератора своим давлением вытесняет нефть из НКТ и поступает в пласт. После закачки пара (не менее 1000 т) устье скважины герметизируют на 2-5 суток для передачи тепла в глубь пласта. Затем извлекают НКТ, спускают насосное оборудование и скважину вводят в эксплуатацию. Электротепловая обработка скважин осуществляется при помощи электронагревателей, спускаемых в скважину на кабеле-тросе. Скважинный электронагреватель состоит из трех основных узлов: головки, клеменной полости, трубчатых электронагревательных элементов (ТЭН). Головка соединяется болтами с гидрофланцем. Прогрев призабойной зоны пласта обычно проводится в течении 5-7 суток, радиус повышенного температурного поля достигает при этом 1-1,2 м. Метод применяется обычно на месторождениях с маловязкими нефтями. Паронагнетательные установки УПГ-60/160 и УПГ-50/60 предназначены для паротеплового воздействия на пласт с целью увеличения коэффициента нефтеотдачи. Таблица 2.1 - Техническая характеристика паронагнетательных установок

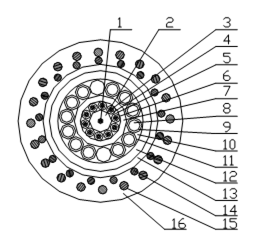

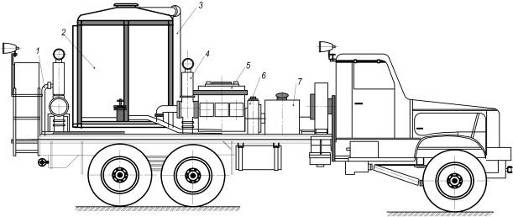

Рисунок 2.2 - Принципиальная схема парогенераторной установки УПГ-50/60М 1 - дроссельное устройство; 2 - парогенератор; 3 - подогреватель топлива; 4 - дутьевой вентилятор; 5 - подогреватель воздуха; 6 - топливный насос; 7 - деаэратор; 8 - охладитель деаэрированной воды; 9 - электронасосный агрегат; 10 - сульфоугольный фильтр; 11 - насос химочищенной воды; 12 - бак химочищенной воды; 13 - насос исходной воды; 14 - подогреватель исходной воды; 15 - фильтр химводоочистки. Парогенераторная установка УПГ-60/160 состоит из: - подогреватель воздуха; - электровентилятор; - парогенератор; - ГРП; - дроссельное устройство; - деаэратор; - охладитель деаэрированной воды; - питательный насос; - сульфоугольный фильтр; - деаэраторный насос; - бак химочищенной воды; - насос исходной воды;  - подогреватель исходной воды; - подогреватель исходной воды;- фильтр химводоочистки. Паронагнетательная установка ППУА-1600/100 состоит из цистерны для воды, емкости для топлива, парогенератора, питательного насоса, вентилятора высокого давления, топливного насоса, привода установки, приборов и трубопроводов.  Рисунок 2.3 – Принципиальная схема паронагнетательной установки ППУА-1600/100 1 – котел паровой, 2 – цистерна, 3 – система топливная, 4 – обвязка, 5 – кузов, 6 – рама с креплениями, 7 – система выхлопная, 8 – шасси автомобиля Урал-5557, 4320 Технология прогрева скважин греющим кабелем реализуется с помощью установки по прогреву скважин (УПС). УПС позволяет в автоматическом режиме управлять прогревом и обеспечивать защиту нагревательного элемента. Комплект УПС состоит из: 1. Нагревательного элемента. 2. Станции управления прогревом. 3. Силового трансформатора.  Нагревательный элемент представляет собой специальный термобаростойкий, сложно изготовленный кабель, устойчивый к воздействию агрессивных сред (рисунок 5). Рабочая часть нагревательного элемента имеет изоляционную оболочку, изготовленную из высокотемпературных материалов (фторопласт, сополимер пропилена), на которую затем накладывается броня из стальной оцинкованной проволоки в два повива. На верхний повив накладывается защитная оболочка из синтетического материала. Нагревательный элемент представляет собой специальный термобаростойкий, сложно изготовленный кабель, устойчивый к воздействию агрессивных сред (рисунок 5). Рабочая часть нагревательного элемента имеет изоляционную оболочку, изготовленную из высокотемпературных материалов (фторопласт, сополимер пропилена), на которую затем накладывается броня из стальной оцинкованной проволоки в два повива. На верхний повив накладывается защитная оболочка из синтетического материала. Рисунок 2.4 - Греющий кабель КГн12х2,5-55-90-Оа - 25,8 1 - центральная жила; 2 - оболочка датчиков; 3 - контрольные жилы; 4 - изоляция контрольных жил; 5,10 - теплопроводный заполнитель; 6,11 - обмотка; 7,12,13 - промежуточная оболочка; 8 - токопроводящие жилы нагревательных элементов; 9 - разделяющие жгуты; 14,15 -1-й и 2-й повив брони. Нагревательный элемент выполняется с коаксиальными обмотками таким образом, что на центральную нагревательную жилу приходится 20% подаваемой электрической мощности, оставшиеся 80% электрической мощности выделяются на коаксиальный проводник, расположенный ближе к поверхности нагревательного элемента. С целью контроля за работой нагревательного элемента в его единую технологическую цепь монтируются датчики температуры. Спуск нагревательного элемента в скважину проводится с помощью специализированных геофизических подъемников, снабженных необходимым оборудованием. После спуска нагревательного элемента в скважину он закрепляется и герметизируется с помощью специального крепления и сальникового устройства. Станция управления прогревом предназначена для контроля и управления процессом прогрева жидкости в объеме лифтовых труб эксплуатационных скважин. Станция управления прогревом включает в себя: входной рубильник, входной автоматический выключатель, устройство защитного отключения по току утечки, трехфазный тиристорный управляемый выпрямитель для бесконтактного включения / выключения, терморегуляторы для регулирования и контроля рабочего процесса, приборы измерения тока и напряжения, приборы измерения и управления температурой нагревательного элемента, индикаторы неисправностей. Станция управления прогревом позволяет: - осуществлять и прекращать подачу электрического тока на нагревательный элемент;  - контролировать ток, протекающий через нагревательный элемент; - контролировать ток, протекающий через нагревательный элемент;- контролировать напряжение, приложенное к нагревательному элементу; - регулировать температуру нагревательного элемента в скважине; - прекращать подачу электрического тока или ограничивать ее при отключении станции управления работой УЭЦН; - измерять температуру добываемой жидкости в термокармане, врезанном в нефтесборный коллектор; - измерять и регулировать температуру внутри герметичного шкафа станции управления прогревом; - автоматически отключать силовой пускатель (снимать напряжение с силового трансформатора и, соответственно, нагревательного элемента) от промышленной сети при наличии тока утечки, а также управлять другими устройствами с помощью контакта промежуточного реле. Питание нагревательного элемента производится в зависимости от скважинных условий: либо непосредственно от промышленной сети напряжением 380В, либо при необходимости увеличения мощности прогрева через силовой трансформатор. Во время работы установки по прогреву, станции управления накапливает и систематизирует данные температур, токов и напряжений в функции времени. Временные периоды снятия отчетов указанных параметров могут устанавливаться в произвольной форме. В дальнейшем эти параметры могут быть представлены как в графической, так и в табличной форме. На рисунке 2.5 представлена схема подключения греющего кабеля к скважине, оборудованной УЭЦН.  Рисунок 2.5 - Схема подключения греющего кабеля  Практика добычи нефти с помощью УЭЦН показывает, что интенсивное образование ГПП происходит лишь в начальный период (по некоторым скважинам) работы после смены УЭЦН. После 20-30 суток работы скважины ее режим стабилизируется и в дальнейшем появляется возможность бороться с образованием гидратно-парафиновых пробок обычным способом - скребкованием. Простота технологии спуска-подъема греющего кабеля позволяет оперативно извлекать его из скважины с установившемся режимом работы и спускать в скважины, где это наиболее необходимо в данный момент. Практика добычи нефти с помощью УЭЦН показывает, что интенсивное образование ГПП происходит лишь в начальный период (по некоторым скважинам) работы после смены УЭЦН. После 20-30 суток работы скважины ее режим стабилизируется и в дальнейшем появляется возможность бороться с образованием гидратно-парафиновых пробок обычным способом - скребкованием. Простота технологии спуска-подъема греющего кабеля позволяет оперативно извлекать его из скважины с установившемся режимом работы и спускать в скважины, где это наиболее необходимо в данный момент.2.4 Оборудование и материалы, применяемые для борьбы с парафинами и гидратами Одним из перспективных и выгодных способов борьбы с запарафиниванием скважин и трубопроводов является химический метод, так как он имеет высокую эффективность, технология проведения работ несложна, эффект действия реагентов имеет пролонгированный характер. Химические методы базируются на дозировании в добываемую продукцию химических соединений, уменьшающих, а иногда и полностью предотвращающих образование отложений. В основе действия ингибиторов парафиноотложений лежат адсорбционные процессы, происходящие на границе раздела фаз: нефть-поверхность металла трубы, нефть-дисперсная фаза . В настоящее время ингибиторы АСПО условно разделяют на группы по предполагаемому механизму действия. В табл. 2.2 приведена современная классификация химических реагентов, предотвращающих отложения асфальто-смоло-парафиновых веществ.  Таблица 2.2 - Классификация химических реагентов, предотвращающих отложения АСПО

Ингибирующие свойства проявляет весьма широкий набор соединений различной химической природы. Однако при всем их разнообразии можно выделить три общих признака.  Во-первых, все они, даже присадки неполимерного типа, обладают довольно значительной молекулярной массой (в диапазоне 500-10000), которая в несколько раз больше молекулярной массы наиболее тяжелых н-алканов нефтепродуктов и нефтей, обусловливающих их низкотемпературные свойства. Во-первых, все они, даже присадки неполимерного типа, обладают довольно значительной молекулярной массой (в диапазоне 500-10000), которая в несколько раз больше молекулярной массы наиболее тяжелых н-алканов нефтепродуктов и нефтей, обусловливающих их низкотемпературные свойства. Во-вторых, макромолекула присадок, как правило, представляет собой сочетание полиметиленовой цепи с полярными группами. В-третьих, все вещества, даже неполимерного типа, полидисперсны по молекулярной массе и по составу. Иными словами, присадка не является индивидуальным веществом, а представляет собой смесь молекул различного состава и молекулярной массы. В последнее время наметилась тенденция к разработке присадок комплексного действия, что достигается за счет создания композиции присадок с различным спектром действия. Использование химреагентов для предотвращения образования АСПО во многих случаях совмещается с: – процессом разрушения устойчивых нефтяных эмульсий; – защитой нефтепромыслового оборудования от коррозии; – защитой от солеотложений; – процессом формирования оптимальных структур газожидкостного потока. Несмотря на возросшее число отечественных и зарубежных публикаций по химическим методам депарафинизации нефтепромыслового оборудования и призабойных зон скважин, прогнозных рекомендаций по применению определенных составов для удаления того или иного типа АСПО и универсального удалителя нет. Это объясняется в основном, различием в составах АСПО по месторождениям, их изменением, как по пути движения нефти, так и в процессе разработки месторождений; отсутствием теоретических разработок по взаимодействию твердых углеводородов и реагентов. В настоящее время поиск удалителей и растворителей АСПО, как правило, проводится опытным путем. Многие предложенные составы подбирают лишь с учетом наличия сырья в нефтедобывающем регионе, причем выявляется общий эффект взаимодействия АСПО-удалитель, без определенного механизма его действия. Естественно, что такие составы нашли успешное применение лишь на отдельных месторождениях и не во всех технологических процессах удаления АСПО. Анализ ассортимента удалителей и растворителей АСПО, который описан в отечественной и зарубежной литературе, показал, что все составы можно разделить на несколько классификационных групп: индивидуальные органические растворители; растворители различных классов органических соединений природного характера; смесь одного или различных классов органических соединений производств нефтехимии и нефтепереработки; органические смеси с добавками ПАВ; удалители на водной основе и многокомпонентные смеси. Удалители последнего типа можно классифицировать как моющие смеси, так как их действие сводится в основном не к растворению составляющих АСПО, а к их диспергированию и отмыву. В состав моющих средств, как правило, входят различные оксиалкилированные продукты, щелочи, электролиты, спирты, кислоты и другие компоненты. Многие составы обладают рядом преимуществ перед удалителями органического характера. Они менее взрыво- и пожароопасны, более технологичны (при условии поставки их па промыслы в товарной форме), создают гидрофилизирующие пленки на твердых поверхностях. На практике для борьбы с образованием гидратов широко применяют метанол, диэтиленгликоль и водные растворы хлористого кальция. Иногда используются жидкие углеводороды, поверхностно-активные вещества, пластовая вода, смесь различных ингибиторов, например метанола с растворами хлористого кальция и т. д. Все вышеперечисленные реагенты способствуют снижению температуры замерзания водного раствора и предотвращению образования гидратов. Во многих источниках поверхностно-активных веществ, конденсаты и различные нефтепродукты не растворяются в воде и не снижают ее температуру замерзания, а лишь способствует образованию гидрофобных пленок на поверхности гидратных частиц, предотвращают прилипание последних и расширение их объема или же закупоривание сечения труб. Эти нефтепродукты, смешиваясь с образовавшимися частицами гидратов, способствуют их выносу из системы, т.е. недостаточно полно выполняют роль ингибиторов. В настоящее время наиболее эффективным и доступным, особенно в условиях Крайнего Севера, является метанол, обладающий высокой степенью понижения температуры гидратообразования, способностью быстро разлагать уже образовавшиеся гидратные пробки, малой вязкостью и низкой температурой замерзания. Метанол (СНОН) - первый представитель низших одноатомных спиртов. Представляет собой бесцветную жидкость, иногда с резким запахом (влияет способ производства и очистка), смешивается с водой во всех отношениях без помутнения раствора и изменения окраски. Метанол - токсичное вещество, сильный яд, попадание в организм даже небольшой дозы его может привести к смертельному исходу, поэтому при его использовании должны приниматься соответствующие меры предосторожности.  Товарный метанол, применяемый на газовых и газоконденсатных месторождениях, должен отвечать требованиям ГОСТ 2222-78Е. Некоторые физико-химические свойства метанола представлены в таблице 2.3. Товарный метанол, применяемый на газовых и газоконденсатных месторождениях, должен отвечать требованиям ГОСТ 2222-78Е. Некоторые физико-химические свойства метанола представлены в таблице 2.3. Таблица 2.3 - Физико-химические свойства метанола Таблица 2.3 - Физико-химические свойства метанола

Допускается применение метанола технических сортов: 1 - предгон и 2 - метанол-сырец. Значения плотности, вязкости и температур замерзания водо-метанольных растворов зависят от их концентрации. Температура кипения водных растворов метанола увеличивается с ростом давления и снижением концентрации раствора. Метанол летуч; способность к самовоспламенению обусловливают требова-ния к технике безопасности. Теплота сгорания паров метанола (745 кДж/кмоль) несколько выше теплоты сгорания жидкого метанола (729 кДж/кмоль). Метанол сочетает свойства слабого основания и еще более слабой кислоты. Однако в процессе эксплуатации желательно принимать меры по защите от коррозии. При сжигании метанола образуются пары углекислого газа и воды. На воздухе он последовательно окисляется до формальдегида, муравьиной кислоты и углекислого газа. В качестве ингибитора гидратообразования могут быть использованы технические сорта этилового спирта. Однако, учитывая специфические особенности, на промыслах его практически не применяют. Как заменитель этого реагента может быть использована эфироальдегидная фракция - побочный продукт производства синтетического этанола из этилена. Гликоли (этиленгликоль, диэтиленгликоль, триэтиленгликоль) часто используют для осушки газа. Наиболее распространен как ингибитор диэтиленгликоль, хотя применение этиленгликоля более эффективно: его водные растворы имеют более низкую температуру замерзания, меньшую вязкость, а также малую растворимость в углеводородных газах, что значительно снижает его потери. Некоторые физико-химические свойства диэтиленгликоля и этиленгликоля представлены в таблице 2.4.  Таблица 2.4 - Физико-химические свойства диэтиленгликоля и этиленгликоля Таблица 2.4 - Физико-химические свойства диэтиленгликоля и этиленгликоля

Гликоли бесцветные или слабо-желтой окраски, сиропообразные, сладковатые жидкости без запаха или со слабым запахом, являются двухатомными спиртами жирного ряда. Упругость паров повышается с уменьшением молекулярной массы. Гликоли с водой смешиваются в любых соотношениях. Температура замерзания и относительные плотности водных растворов гликолей зависят от концентрации Наиболее низкие температуры замерзания этих растворов находятся при массовой доле ингибиторов, равной от 60 до 70 % (оптимальных - при использовании гликолей в качестве ингибиторов гидратов). Гликоли не считаются летучими, так как упругость их паров при температуре образования небольшая. Поэтому этот ингибитор при вводе в трубопровод практически полностью остается в жидкой фазе, что значительно упрощает схему его улавливания для повторного использования. При отсутствии на промысле гликолей допускается использование в качестве ингибитора гидратообразования этилкарбитола, являющегося побочным продуктом производства эфиров гликолей. Раствор хлористого кальция - эффективный широко распространенный ингибитор гидратообразования. Безводный хлористый кальций (СаСl, молеку-лярная масса 111) представляет собой белые кристаллы кубической формы, сильно гигроскопичные, расплывающиеся на воздухе. Водные растворы хлористого кальция имеют иногда бледно-желтый или желтый цвет, что обусловлено примесями железа, Растворимость в 100 г воды при 20 °С составляет 74,5 г, от 100 °С до 159 г. Поверхностная влагоемкость хлористого кальция при 25 °С и относительной влажности воздуха в интервале от 36 до 95 % составляет от 1 до 8,4 кг/кг. Расплав хлористого кальция может служить неплохим теплоносителем. На промыслах, как правило, хлористый кальций применяют в качестве ингибитора гидратообразования при весовой концентрации от 30 до 35 %. В последние годы появились работы, в которых указывается возможность применения углеводородных жидкостей в качестве антигидратных ингибиторов. Оказалось, что при содержании 1650 м3 газа в 1 м3 нефти присутствие нефти почти не влияет на температуру образования гидратов. При меньших соотношениях наблюдается заметное снижение этой температуры. С повышением содержания нефти в газе температура образования гидратов снижается до определенного предела и дальнейшее увеличение содержания нефти не влияет на равновесную температуру. Одновременно присутствие нефти препятствует прилипанию образовавшихся гидратов к поверхности труб.  Группа механических методов борьбы с парафином заключается в периодическом соскабливании его с поверхности НКТ. Для этой цели была создана целая гамма скребков различной конфигурации постоянного и переменного сечения, опускаемых в НКТ на проволоке специальной лебедкой. Созданы скребки, укрепляемые на штангах, известны «летающие» скребки и скребки-центраторы. Группа механических методов борьбы с парафином заключается в периодическом соскабливании его с поверхности НКТ. Для этой цели была создана целая гамма скребков различной конфигурации постоянного и переменного сечения, опускаемых в НКТ на проволоке специальной лебедкой. Созданы скребки, укрепляемые на штангах, известны «летающие» скребки и скребки-центраторы.Скребки переменного сечения были выполнены так, что при движении вниз они уменьшают свой диаметр, что обеспечивает им свободный проход даже при наличии на стенках труб отложений парафина. При подъеме скребка один из ножей под действием сил, мешающих движению вверх (наличие парафиновых отложений) перемещается вниз, увеличивая режущий диаметр ножей, и срезает отложившиеся асфальто-смолистые вещества. Скребок колонный (скрейпер) СК-102, СК-114, СК-127, СК 140-146, СК-168, СК-178.   Рисунок 2.6 - Скребок колонный СК-102 Скребок универсальный предназначен для удаления коррозии, глинистой корки, цементной оболочки, парафинистых отложений с внутренних стенок обсадных труб с условным диаметром 102; 114; 127; 140; 146; 168, 178. Конструкция скребка предусматривает возможность плавной регулировки прижимного усилия ножей. Комплектация: скребок в сборе. Габариты: длина - 770 мм; длина СК-127 - 690 мм; диаметр проходного отверстия - 32 мм; присоединительная резьба - З-76 В-76 ГОСТ Р50864-96; диаметр для СК 140-146 - 116-134; диаметр для СК 168 -: 140-156; диаметр для СК 127 - 100-116. Перекрытие очищаемой поверхности ножами скребка - 360 градусов.   Рисунок 2.7 - Скребок гидромеханический Скребок гидромеханический (скрейпер) СГМ 140-146; СГМ-168.  Универсальный скребок для удаления коррозии, глинистой корки, цементной оболочки и АСПО. По сравнению с универсальными механическими скребками серии СК скребки СГМ имеют повышенную эффективность за счет надежного прижима ножей, выдвигаемых поршнями под Универсальный скребок для удаления коррозии, глинистой корки, цементной оболочки и АСПО. По сравнению с универсальными механическими скребками серии СК скребки СГМ имеют повышенную эффективность за счет надежного прижима ножей, выдвигаемых поршнями под действием перепада давления промывочной жидкости. Скребок отличается от аналогов отсутствием резиновой камеры. Для повышения стойкости ножи скребка могут быть армированы гранулами серии REX из твердого сплава марки ВК8 или ВК8ВК Скребок лепестковый (скрейпер) для очистки насосно-компрессорных труб.   Рисунок 2.8 - Скребок лепестковый для очистки НКТ  Назначение. Раздвижной скребок предназначен для механической очистки внутренней поверхности насосно-компрессорных труб (НКТ) диаметром 60, 73, 89 от органических и неорганических отложений действующих скважин, оснащенных электропогружными центробежными насосами. Скребок отличается тем, что для очистки трубы не требуется принудительный прижим ножей к внутренней стенке НКТ - ножи прижимаются самостоятельно за счет конструкции скребка и заточки ножей. При спуске в трубу скребок складывается - осуществляется холостой ход, а при подъеме вверх раскрывается для очистки трубы. Отделенные от стенок НКТ отложения потоком нефти выносятся из скважины. Стандартная сборка из одной режущей секции. При необходимости повышения эффективности очистки, скребок составляют из двух режущих секций. Для облегчения спуска в скважину к скребку крепится утяжелитель. Комплектация: скребок (одна режущая секция), утяжелитель. Назначение. Раздвижной скребок предназначен для механической очистки внутренней поверхности насосно-компрессорных труб (НКТ) диаметром 60, 73, 89 от органических и неорганических отложений действующих скважин, оснащенных электропогружными центробежными насосами. Скребок отличается тем, что для очистки трубы не требуется принудительный прижим ножей к внутренней стенке НКТ - ножи прижимаются самостоятельно за счет конструкции скребка и заточки ножей. При спуске в трубу скребок складывается - осуществляется холостой ход, а при подъеме вверх раскрывается для очистки трубы. Отделенные от стенок НКТ отложения потоком нефти выносятся из скважины. Стандартная сборка из одной режущей секции. При необходимости повышения эффективности очистки, скребок составляют из двух режущих секций. Для облегчения спуска в скважину к скребку крепится утяжелитель. Комплектация: скребок (одна режущая секция), утяжелитель.Габаритные размеры скребков: Условные диаметры, очищаемых труб - 60,73,89 мм., Диаметр скребков в рабочем (раскрытом) положении, мм - 44, 56,73; Длина скребков, мм - 1580, 1780, Масса скребков - 7,6 кг, 9,8 кг, 12, Коэффициент перекрытия очищаемой поверхности - 1,1. Агрегат депарафизационный АДП 4-150. Предназначен для депарафинизации скважин горячей нефтью. Агрегат, смонтирован на шасси автомобиля КрАЗ 255Б1А, включает в себя нагреватель нефти, нагнетательный насос, системы топливо и воздухоподачи к нагревателю, систему автоматики и КИП, технологические и вспомогательные трубопроводы. Привод механизмов агрегата - от двигателя автомобиля, где размещены основные контрольно- измерительные приборы и элементы управления. Нефть, подвозимая в автоцистернах, закачивается насосом агрегата и прокачивается под давлением через нагреватель нефти, в котором она нагревается до необходимой температуры. Горячая нефть подается в скважину, где расплавляет отложения парафина и выносит их в промысловую систему сбора нефти.   Рисунок 2.9 - АДП 4 - 150 1 - манифольд; 2 - нагреватель; 3 - система воздухоподачи; 4 - контрольно - измерительные приборы, система автоматического регулирования; 5 - нагнетательный насос 2НП - 160; 6 - трансмиссия привода механизмов; 7 - топливная система. Установка ППУА-1200/100. Предназначена для депарафинизации скважин, промысловых и магистральных нефтепроводов, замороженных участков наземных коммуникаций в условиях умеренного климата. Можно использовать так же при монтаже и демонтаже буровых установок и при прочих работах для отогрева оборудования. Включает в себя парогенератор, водяную, топливную и воздушную системы, привод с трансмиссией, кузов, электрооборудование и вспомогательные узлы. Оборудование установки смонтировано на раме, закрепленной на шасси автомобиля высокой проходимости КрАЗ-255Б или КрАЗ-257, и накрыто металлической кабиной для предохранения от атмосферных осадков и пыли.  Рисунок 2.10 - Передвижная парогенераторная установка ППУА-1200/100М Таблица 2.5 - Техническая характеристика установки АДПМ

Электронагрев – один из способов тепловой обработки, состоящий в размещение источника тепла непосредственно в зоне воздействия, и обладающий наибольшей эффективностью: в этом случае удается избежать потерь тепла.  Для этой цели применяется специальная установка УЭС – 1500, включающая в себя каротажный подъемник типа ПК – 2, смонтированный на автомобиле, и автотрансформаторе. Для этой цели применяется специальная установка УЭС – 1500, включающая в себя каротажный подъемник типа ПК – 2, смонтированный на автомобиле, и автотрансформаторе. Рисунок 2.11 - Установка электроподогрева 1УЭС-1500: 1 - рычаг коробки передач; 2 - подъемник каротажный; 3 - удлинитель электронагревателя; 4 - секция ТЭНов; 5 - ящик для ЗИП; 6 - основание устьевого подъемника; 7 - устройство для натяжения кабеля; 8 - мачта устьевого подъемника; 9 - тормоз ручной; 10 - педаль дублера сцепления.  Установку электропрогрева скважин 1УЭС-1500 применяют для периодической электротепловой обработки призабойной зоны нефтяных скважин глубиной до 1500 м с целью снижения вязкости добываемой нефти. Металлический кузов подъемника разделен на кабину машиниста и лебедочное отделение. Установку электропрогрева скважин 1УЭС-1500 применяют для периодической электротепловой обработки призабойной зоны нефтяных скважин глубиной до 1500 м с целью снижения вязкости добываемой нефти. Металлический кузов подъемника разделен на кабину машиниста и лебедочное отделение.В кабине машиниста размещены приборы управления лебедкой, силовой передачей и двигателем автомобиля. Для контроля за спускоподъемными операциями в кабине машиниста установлен контрольный пульт с указателями натяжения кабеля и глубины спуска электронагревателя, а также динамик переговорного устройства для связи с устьем скважины. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||