Штанговые насосные установки с гидроприводом. Штанговые насосы с гидроприводом. Применение штанговых глубинных насосов является основным методом при механизированной добыче нефти на месторождениях с высокой степенью выработки. Шсну являются самым массовым оборудованием для добычи нефти

Скачать 424.15 Kb. Скачать 424.15 Kb.

|

|

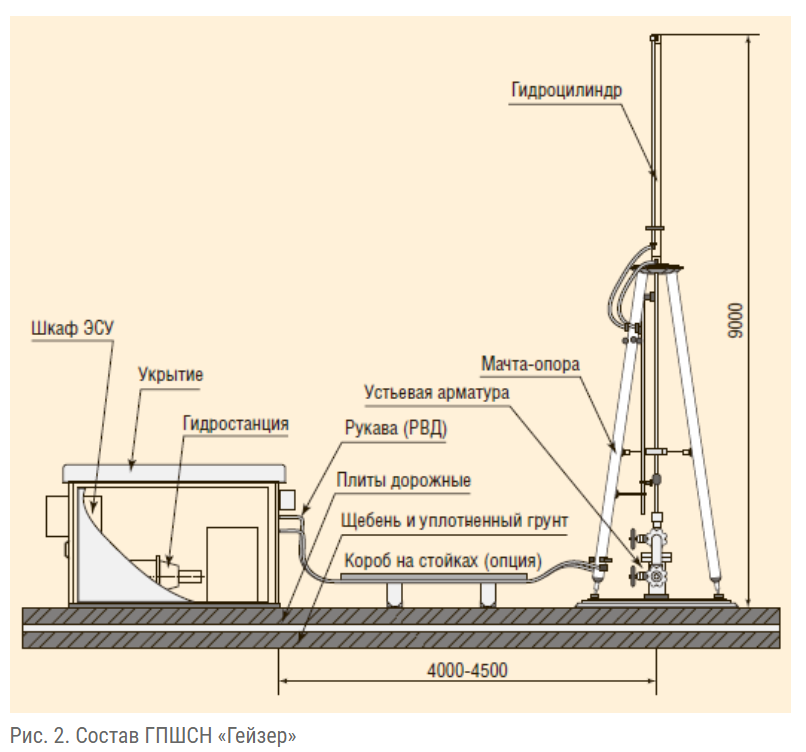

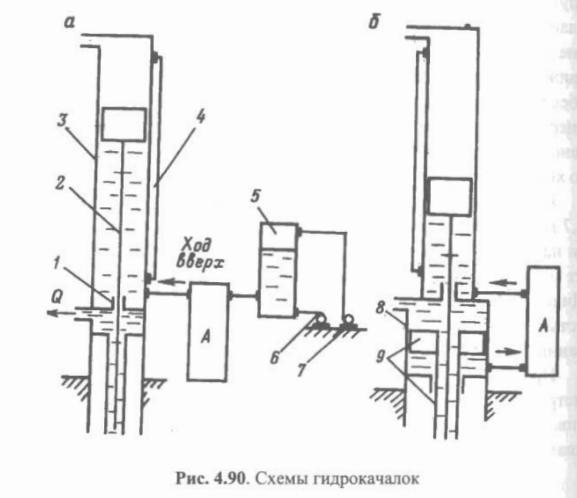

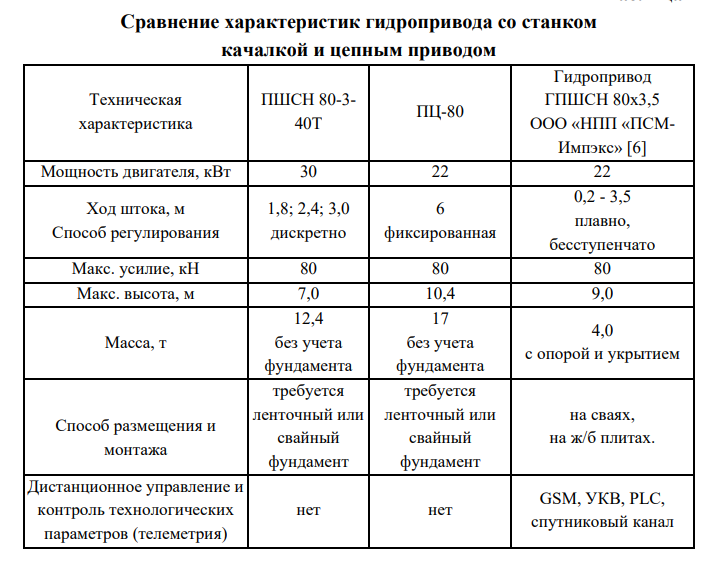

Применение штанговых глубинных насосов является основным методом при механизированной добыче нефти на месторождениях с высокой степенью выработки. ШСНУ являются самым массовым оборудованием для добычи нефти. Ими оборудовано более 60 тыс. скважин. Как правило, ими оснащают скважины с относительно малым дебитом – не более 40 м3/сут. К основным признакам ШСНУ следует отнести использование плунжерного скважинного насоса, возвратно – поступательное вертикальное движение, которого в призабойной зоне скважины осуществляется через колонну штанг наземным приводным механизмом. Наиболее распространенными типами наземного привода на сегодняшний день являются балансирные станки – качалки, качалки с цепным приводом, а также гидравлический привод. Гидравлический привод насосного оборудования применяется при эксплуатации нефтяных скважин в качестве альтернативы стандартным установкам штанговых скважинных и электроцентробежных насосов, позволяя сократить затраты на подъем нефти и обслуживание оборудования. При этом также обеспечивается реализация потенциала скважины, увеличение добычи за счет оптимизации коэффициента заполнения ШГН, а также снижение удельного энергопотребления. Стандартная комплектация гидропривода включает мачту-опору, гидроцилиндр, являющийся силовым органом для перемещения колонны штанг соединенный с устьевым штоком скважинного насоса, блок-бокс, гидростанцию и электронную систему управления (ЭСУ) (рис. 2). Подача рабочей жидкости (гидравлического масла) в гидравлический цилиндр приводит к возвратно-поступательным движениям штока гидроцилиндра и полированного штока колонны штанг.  Гидропривод (рис. 5.9.) скважинной штанговой насосной установки состоит из двигателя с силовым насосом 1, 2, подающего рабочую жидкость (обычно масло) к органам, регулирующим режим работы исполнительного механизма, т.е. к регулируемому дросселю 4 и перепускному клапану 7, а затем к золотнику 6, распределяющему потоки жидкости, и к самому исполнительному механизму 5. Исполнительный механизм может совершать возвратно-поступательное движение, или вращательное. При возвратно-поступательном движении рабочая жидкость подается последовательно к полости цилиндра исполнительного механизма по одну и по другую сторону поршня, или периодически в одну полость цилиндра. Далее жидкость отводится от исполнительного механизма через золотник в емкость 9, из которой она вновь забирается насосом. Емкость может быть негерметичной, и тогда у приема насоса поддерживается атмосферное давление. При герметичной емкости 10 в ней может поддерживаться повышенное давление. Применение герметичной емкости облегчает создание равномерной загрузки привода насоса за рабочий цикл — ход поршня в одну и другую сторону. Емкости обычно оборудованы фильтрами, магнитными уловителями металлических продуктов износа, стружек. В схеме предусмотрен предохранительный клапан 8, который при повышенном опасном давлении соединяет перепускной канал с емкостью 9. В гидроприводе имеется фильтр 3. Управление золотником 6 может быть ручное и автоматическое. На рисунке показаны схемы установки фирмы «Викерс» и установки, разработанной в России.  Приводной цилиндр 3 с поршнем крепится на фланце обсадной колонны скважины. С поршнем соединен полированный шток 2, проходящий через сальник 1. К штоку подвешена колонна штанг. В установке имеется система гидропривода А, подающего жидкость попеременно в рабочую полость цилиндра и в уравновешивающий аккумулятор 5. Уравновешивающий аккумулятор в гидроприводе позволяет создать равномерную загрузку приводного электродвигателя и уменьшить потребляемую мощность. Насос системы гидропривода подает рабочую жидкость под поршень, поднимая колонну штанг. Рабочая жидкость при этом поступает на прием насоса под напором из аккумулятора, где поддерживается постоянное давление. Давление поддерживается сжатым газом, находящимся над уровнем жидкости в аккумуляторе. В конце хода вверх элементы управления 4 установкой переключают систему гидропривода на подачу рабочей жидкости из рабочего цилиндра в аккумулятор. При этом опускающиеся штанги тянут поршень 3 вниз, и он создает давление жидкости в цилиндре, подавая ее на прием силового насоса системы гидропривода. Таким образом, насос работает с подпором и при подаче рабочей жидкости в аккумулятор. Давление рабочей жидкости в аккумуляторе подбирается в таких пределах, чтобы двигатель работал с постоянной мощностью при ходе штанг вверх и вниз. Для обеспечения стабильности работы системы уравновешивания в схеме установки фирмы «Викерс» имеется компрессор 7 для поддержания постоянного давления в аккумуляторе и пополнения утечек газа. Утечки рабочей жидкости пополняются вспомогательным насосом 6. Схема, показанная нас под б), для уравновешивания используют вес колонны НКТ. Для этого в установке имеется уравновешивающий цилиндр 8, в котором на поршне 9 подвешены НКТ. Система гидропривода подает жидкость попеременно в рабочий и уравновешивающий цилиндры, а вес штанг или НКТ создает подпор на приеме силового насоса системы гидропривода. Конструктивно эта установка выполнена так, что все оборудование, включая систему управления и бак с рабочей жидкостью, крепится на фланце обсадной колонны скважины. Преимущества Гидропривода: Эффективность гидропривода обусловлена тем, что, в отличие от механического станка качалки с кривошипным приводом и цепным, он конструктивно позволяет задать любой закон движения штанг и может обеспечить значительно большую длину хода плунжера скважинного насоса. Гидропривод позволяет эксплуатировать штанговые насосы с длиной хода штока до 10 м при относительно малой массе установок. К другим преимуществам гидропривода ШСН можно отнести возможность независимого регулирования скоростей подъема/опускания и ускорений штока, создания паузы (рис. 3). Например, за счет увеличения длины хода штанг обеспечивается сокращение числа циклов нагружения штанговой системы и клапанов скважинного насоса.  ЭЛЕКТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ ГПШСН Помимо основного набора функций (ручной, дистанционный и автоматический режимы работы, возможность изменения параметров работы и др.) в гидроприводе реализованы, в том числе, интеллектуальные алгоритмы управления, позволяющие на основании анализа динамограммы (диаграмма изменения нагрузки на устьевой шток в зависимости от его хода) определять дебит скважины и выявлять возможные проблемы, связанные с работой подземного оборудования. Электронная система управления полностью контролирует и регистрирует весь процесс работы ГП. В частности, она обеспечивает плавный пуск гидропривода, плавный реверс движения штока и бесступенчатое регулирование числа качаний. Система осуществляет контроль рабочих параметров гидропривода: нагрузки на шток гидроцилиндра, давления в гидросистеме, уровня и температуры масла, общей наработки, количества двойных ходов, а также позволяет выводить эти параметры в систему телеметрии верхнего уровня. Помимо этого, ЭСУ предупреждает возникновение аварийных ситуаций, таких как заклинивание штока, обрыв колонны штанг и т.д., и может выполнять автоматический перезапуск гидропривода после отключения электроснабжения (или в случае возникновения других нештатных ситуаций), а также позволяет осуществлять дистанционное изменение параметров работы оборудования. При необходимости к электронной системе управления ГПШСН можно подключить контрольно-измерительные приборы (КИП) состояния скважины: эхолот, датчик давления в коллекторе, СКЖ (счетчик жидкости) и скважинную часть ТМС (оборудовние для измерения параметров скважины, осуществления ее работы и диагностики неполадок плунжерных насосов) (рис. 4). При подключении эхолота возможен режим работы гидропривода с автоматическим изменением параметров работы для поддержания динамического уровня в заданных пределах. Так, при росте уровня жидкости выше заданного максимального значения ЭСУ автоматически увеличивает скорость ее откачки. И наоборот — при падении уровня жидкости ниже заданного минимального значения скорость откачки автоматически снижается. Еще одна область применения ГПШГН — это добыча нефти объемными насосами с глубины более 2500 м, которая требует применения специального оборудования: длинноходового наземного привода с ходом штока до шести метров и усилием 16-20 тонн. В настоящее время станки-качалки с требуемыми параметрами в России не производятся.  Из таблицы 1 можно сделать вывод, что при использовании гидропривода снижается масса наземного оборудования, снижаются нагрузки за счет отсутствия механической передачи. Изменение длины хода происходит бесступенчато при сохранении того же усилия в 80 кН. Так же отсутствует тяжелый фундамент. Присутствует дистанционное управление. Из проведенного анализа можно сделать вывод, что гидропривод штангового глубинного насоса является наиболее современным и эффективным, по сравнению со станком-качалкой и цепным приводом. Его компактность, простота монтажа и обслуживания в значительном объеме снижает энергозатраты на получение эквивалентного количества нефти. Стоит упомянуть возможность использования ГП на глубоких и ОРЭ скважинах. Гидропривод является наименее трудозатратным приводом за счет своего малого веса. Электронная система управления позволяет контролировать и регистрировать процесс добычи дистанционно. Есть возможность разработки индивидуального гидропривода под конкретные условия работы. Гидроприводы обеспечили работу при нагрузках на шток до 20 тонн, при которых станок-качалка часто останавливается. Это обусловлено тем, что в гидроприводе отсутствует механическая связь насоса и привода. В конструкции гидропривода учтены климатические особенности районов размещения и грунтов. Гидро- и электрооборудование размещается в блок-боксе, защищающем его от перепадов температуры и несанкционированного доступа. Гидроцилиндр при малых нагрузках устанавливается на устьевую арматуру, а при больших нагрузках устанавливается на железобетонные плиты или сваи. Но главным преимуществом является возможность задать любую скорость и закон движения штанги, тем самым увеличивая эффективность работы ШГН. Вопросы: Как решают проблему с отложением механических примесей в ГПШСН? Для решения данной проблемы в ГПШСН «Гейзер» был реализован специальный алгоритм, который переводит гидропривод в режим ускоренной прокачки пластовой жидкости через ШСН. При этом уменьшается длина хода и одновременно увеличивается число двойных ходов на определенный период (15-20 мин). Как часто проводится плановое техническое обслуживание гидропривода? Обслуживание гидроприводов осуществляется в основном сервисными организациями. Первое ТО проводится, через шесть месяцев, второе — через год. И так далее. Общий срок службы оборудования составляет 20 лет, время работы до капитального ремонта — 10 лет. При проведении ТО обычно выполняется замена расходных материалов, в первую очередь, фильтров. Масло меняется раз в два года. Центровка проводится по необходимости (но не реже одного раза в три месяца) и занимает всего полчаса. Какие способы уравновешивания используются в гидроприводах? В качестве уравновешивающего груза могут применяться: колонна насосно-компрессорных труб, установка с динамическим уравновешиванием, с инерционным уравновешиванием. 4. Какие есть недостатки у гидропривода? Надо отметить, что традиционные конструкции гидравлических приводов, несмотря на их простую принципиальную схему, достаточно сложны и состоят из большого количества узлов и деталей, изготавливаемых с высокой точностью. Приходливость в эксплуатации. Взрывоопасность и пожароопасность. Уровень квалификации обслуживающего и ремонтирующего персона должен быть в разы выше, чем у работников связанных с механическими станками-качалками. 5. Возможно ли применение гидравлического привода при ОРЭ? Гидропривод может применяться в сочетании как с однолифтовыми (без изменения конструкции), так и двухлифтовыми системами одновременнораздельной эксплуатации (ОРЭ). В обоих случаях ГП способен заменить собой стандартные схемы с одним или двумя станками-качалками и цепными приводами. В состав конструкции включаются два гидроцилиндра, установленные на одной мачте-опоре (без фундамента), один блок-бокс и одна гидростанция. Стандартная нагрузка на шток составляет 80 кН, максимальная— до 120 кН; длина хода устьевого штока — до шести метров (рис. 7) Режимы работы гидропривода регулируются дистанционно: можно менять длину хода штока, частоту качаний, скорость подъема/опускания колонны штанг, добавлять паузу в верхней или нижней мертвых точках. В свою очередь, возможность регулирования интенсивности разгона и торможения в верхней и нижней мертвых точках позволяет оптимизировать работу подземного оборудования и увеличить дебит по сравнению с использованием типовых станков-качалок. 6. Почему в гидравлической системе используется гидравлическое масло, а не вода? Во-первых, вода часто используется в некоторых гидравлических системах, потому что она не сжимается и не воспламеняется. Однако вода не всегда является идеальной жидкостью для использования в гидравлических системах. Одна из причин заключается в том, что вода может превратиться в пар, если ее нагреть (обычно это дополнительные источники тепла, отличные от простого сжатия, хотя это действительно передает тепло воде). Пар — или, по крайней мере, его воздушная составляющая — сжимаема, так что это означает, что гидравлическая система с водой в ней может быть неточной, если вода превращается в пар в трубопроводах или цилиндрах. Кроме того, когда вода превращается в пар, воздух и вода становятся агрессивными, а это часто не идеально во многих системах. И наоборот, вода довольно легко замерзает, что становится проблемой в более холодном климате, в то время как масло может быть разработано для борьбы с экстремальными температурами — как горячими, так и холодными. Наконец, вода не всегда является самой лучшей смазкой — масло часто лучше работает для предотвращения износа деталей от металла к металлу (или от любой поверхности к любой поверхности). 7. Гидропривод может использоваться на скважинах с глубиной залегания продуктивных пластов до 3500 метров. Подобный опыт в России уже есть? Это теоретическая расчетная нагрузка, обусловленная максимальной грузоподъемностью гидропривода — до 20 тонн. 8. Основная проблема гидроприводов - это утечки. Как решают эту проблему? Основной проблемой гидроприводов являются утечки. Утечки возникают в основном в уплотнительной муфте гидроцилиндра. Когда пять лет назад мы начали выпускать ГПШСН «Гейзер» у нас тоже были проблемы с утечками через уплотнение. Но к настоящему времени мы эти проблемы решили: стали использовать более качественные уплотнения, регламентировали проведение центровки, потому что основная причина утечек — это несоосность. + ставят фильтры и очищают гидравлическую жидкость от различных примесей, чтобы она не повреждала уплотнительные элементы, уплотнительные кольца. 9. Как поддерживается постоянное давление в аккумуляторе? Давление поддерживается сжатым газом, находящимся над уровнем жидкости в аккумуляторе. 10. Почему не заменить все станки-качалки гидроприводом? Применение гидропривода требует значительно большего внимания при обслуживании установок, чем станки-качалки с механической трансмиссией. Особого внимания требуют уплотнения движущихся частей и насос системы гидропривода. Поэтому установки с гидроприводом, несмотря на малую металлоемкость, видимо еще долгое время будут неконкурентоспособны с балансирными станками-качалками малой мощности при длинах хода до 2,5-3,5 м. Наиболее перспективной областью применения гидроприводных качалок можно назвать опробование мало- и среднедебитных скважин, при котором необходимо часто менять режимы работы оборудования. |