материаловедение (восстановлен). Продуктами доменной плавки являются

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

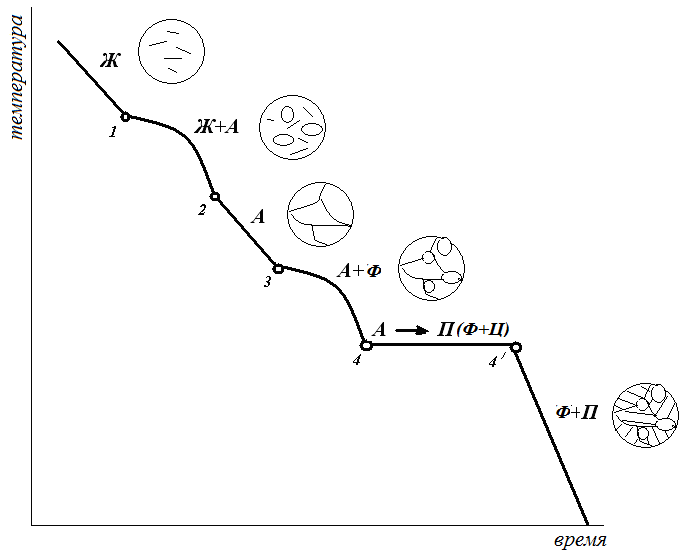

Содержание Вопрос 4 Продуктами доменной плавки являются: чугун; шлак; доменный (колошниковый) газ. Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными. Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы: передельные; литейные; специальные (ферросплавы). Передельные чугуны Эта группа чугунов является преобладающим видом продукции доменного производства. На его долю приходится около 90% общего производства чугуна. Они предназначены для передела в сталь кислородно-конвертерным или мартеновским способами и обычно содержат: 0,3 – 1,2 % Si; 0,2 – 1,0 % Mn; 0,15 – 0,2 % P; 0,02 – 0,07 % S. Фосфористые чугуны Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь. Литейные чугуны Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму. Специальные чугуны (ферросплавы) Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах. К ним относятся: ферромарганец (70 – 75% Mn и до 2% Si); ферросилиций (9 – 13% Si и до 3% Mn); зеркальный чугун (10 – 15% Mn и до 2% Si). В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах. Шлак Шлак образуется в доменной печи из флюса, золы кокса и железосодержащих материалов. Доменные шлаки применяют в качестве сырья для производства различных строительных материалов (цемент, вяжущие вещества, шлаковая вата и пемза, дорожная брусчатка и др.). Значительную часть шлака подвергают грануляции, заключающейся в быстром охлаждении жидкого шлака водой или воздухом. В результате получают мелкие твердые зерна шлака (гранулы). Доменный (колошниковый газ) Это газ, выходящий из печи через ее верхнюю часть – колошник. Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей. Вопрос 35 Для определения температуры рекристаллизации металлов,сплавов применяют следующие методы определения условного начала рекристаллизации: световую микроскопию по появлению первых равновесных зерен с неискаженной структурой. Для повышения точности определения температуры начала рекристаллизации гспользуют электронную микроскопию; рентгеновскукню появлению точечных пятен ("уколов") на размытых интерференционных линиях рентгенограмм; по изменению механических и физических свойств в процессе отжига. В производственных условиях за рубежом для определения температуры рекристаллизации часто при производстве меди высокой электропроводности применяют технологическую пробу под названием "Спиральное удлинение" (SE). Этот метод регламентирован международным стандартом ISO/TR 4745-78. Из слитка вырезают заготовки сечением 20x20 в двух взаимно перпендикулярных направлениях. Заготовки нагревают и прокатывают при температуре 700°С до прутка диам. 6,3 мм. Пруток отжигают при температуре 700±5°С в течение 1 ч в атектропечи в воздушной среде. Пруток подвергают волочению с отжатием за проход 20-25% и скоростью 1 м/с [с 6,3 до 2,0±0,01 мм/с] наматыванием на барабан диам. 200±10 мм. Полученную проволоку диам. 2,0±0,01 мм отжигают при 200±0,5°С в течение 2 ч. От проволоки отрезают образцы длиной 1200 мм. Образец длиной 1000 мм плотно наматывают на круглый стержень диам. 20±0,01 мм. К спирали подвешивают на 1 мин груз массой 10 г. После снятия груза определяют (измеряют) остаточное удлинение. Удлинение спирали в миллиметрах и дает число SE. Это число должно быть близко к 10 мм. Следует отметить чувствительность самого способа испытания и в связи с этим большую трудность к воспроизводству результатов. Как показали исследования, проводимые ISO, к условиям испытания должны предъявляться жесткие требования. Температура отжига должна поддерживаться с точностью ±0,5°С. Отклонение температуры отжига (200 С) в 5 С дает разницу в "спиральном числе" почти на 30%. По этой причине технологическая проба на "спиральное удлинение" не дает объективной оценки при определении рекристаллизации. Температура рекристаллизации железа — 450° С, меди — 270°, для таких легкоплавких металлов, как цинк температура рекристаллизации ниже комнатной. Вопрос 73 При газовом цианировании, называемом нитроцементацией, осуществляется процесс одновременного насыщения поверхности стальной детали углеродом и азотом. Для этого детали нагревают в среде, состоящей из цементующего газа и аммиака, т. е. нитроцементация совмещает в себе процессы газовой цементации и азотирования. По сравнению с жидкостным цианированием нитроцементация имеет следующие преимущества: 1) безопасность процесса (отсутствуют ядовитые цианистые соли); 2) возможность регулирования процесса (изменение количеств подаваемого цементующего газа и аммиака); 3) дешевизна процесса (стоимость цементующего газа и аммиака ниже стоимости цианистых солей). По сравнению с газовой цементацией нитроцементация также имеет преимущества: более низкая температура процесса (840— 860° С вместо 900—950° С), меньшая продолжительность процесса, меньшее выделение сажи, большая износостойкость деталей, увеличение срока службы печи и уменьшение расхода топлива (удешевление процесса). Нитроцементацию разделяют на высокотемпературную (для деталей из конструкционных сталей) и низкотемпературную (для режущего инструмента из быстрорежущих сталей). Высокотемпературную нитроцементацию деталей из углеродистых и легированных сталей проводят при температуре 820— 870° С (иногда до 950° С). Высокотемпературная нитроцементация широко внедряется в промышленность, вытесняя не только жидкостное цианирование, но и газовую цементацию благодаря повышенной износостойкости и коррозионной стойкости, возможности комплексной механизации с автоматическим регулированием процесса, более высокой прокаливаемости и закаливаемости нитроцементованного слоя, что позволяет заменять слож-нолегированные стали менее легированными и углеродистыми. На результат нитроцементации влияют температура, продолжительность выдержки и соотношение цементующего газа и аммиака. С повышением температуры увеличиваются толщина слоя и содержание углерода, а содержание азота в поверхностном слое уменьшается. При нитроцементации необходимо регулировать степень поверхностного насыщения стали азотом и углеродом, что позволяет получить оптимальные механические свойства. Суммарное содержание азота и углерода определяется толщиной нитроцементованного слоя и химическим составом стали (табл. 1). Таблица 1 Рекомендуемое насыщение, толщина и качество нитроцементованного слоя

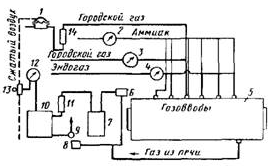

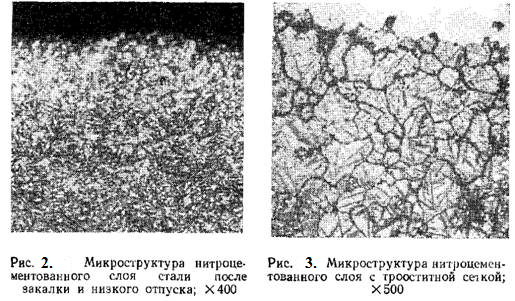

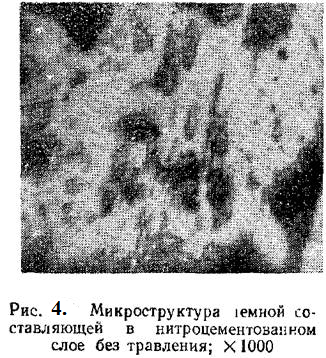

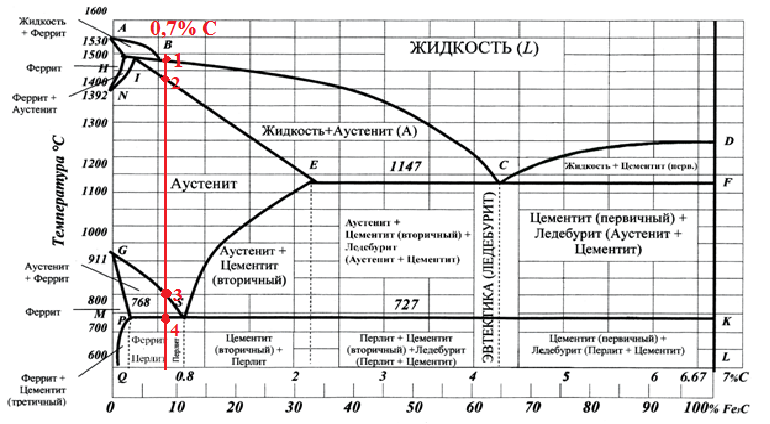

Рис.1. Схема системы автоматического регулирования углеродного потенциала 21-поддонном агрегате Схема системы автоматического регулирования 21-поддонного безмуфельного агрегата при нитроцементации приведена на рис. 1. Контролируемый газ отбирается у деталей вдали от мест подачи газа в печь (обычно на стороне печи, противоположной  прекращая подачу городского газа. Расход городского газа контролируется ротаметром 14, При автоматическом регулировании процесса нитроцементации устанавливается постоянная подача эндогаза, аммиака и городского газа. Добавка городского газа, необходимая для поддержания заданного углеродного потенциала, осуществляется через систему автоматического регулирования. Так как нитроцементация проводится при более низкой температуре, разность углеродных потенциалов первого и второго периодов насыщения мала, поэтому при нитроцементации обычно не применяют ступенчатые режимы. прекращая подачу городского газа. Расход городского газа контролируется ротаметром 14, При автоматическом регулировании процесса нитроцементации устанавливается постоянная подача эндогаза, аммиака и городского газа. Добавка городского газа, необходимая для поддержания заданного углеродного потенциала, осуществляется через систему автоматического регулирования. Так как нитроцементация проводится при более низкой температуре, разность углеродных потенциалов первого и второго периодов насыщения мала, поэтому при нитроцементации обычно не применяют ступенчатые режимы.После нитроцементации детали подвергают непосредственной закалке (с подстуживанием). Для уменьшения коробления целесообразно проводить ступенчатую закалку в щелочной или масляной ванне, имеющей температуру 180—200° С. Так как азот увеличивает устойчивость переохлажденного аустенита и уменьшает критическую скорость закалки, можно применять ступенчатую закалку в горячих средах для крупных деталей. В нитроцементованном слое при охлаждении в процессе закалки до температуры 20° С аустенит превращается в мартенсит; при этом в слое сохраняется большое количество остаточного аустенита (20—40%). Для более полного превращения остаточного аустенита в мартенсит применяют обработку холодом и дробеструйный наклеп (возможно одновременное применение этих методов), что позволяет повысить не только твердость, но и предел выносливости (в нитроцементованном слое возникают напряжения сжатия). После нитроцементации и закалки детали подвергают низкому отпуску. Для деталей, твердость которых должна быть выше HRC 60, температура отпуска принимается равной 160— 170° С; для деталей твердостью HRC 57—58, работающих в условиях значительных ударных нагрузок, температура отпуска не ниже 200—210° С.  СО (32%) СО (32%) (1—2%). (1—2%). При этом образуется некоторое количество аммиака; при температурах процесса он диссоциирует с выделением атомарного азота и водорода. Лучшие результаты получаются при применении триэтаноламина в смеси с водой (10%) (меньше выделение сажи и смолистых веществ). При разложении такой смеси в печи образуется газовая атмосфера с температурой в точке росы +9° С. Нитроцементацию триэтаноламином можно применять для деталей из конструкционных сталей (10, 20Х, 18ХГТ, 20Х2Н4А и Др.), а также для инструмента из быстрорежущих сталей. Оптимальная температура газового цианирования деталей триэтаноламином 860° С (в некоторых случаях температуру повышают до 920—940° С). После выдержки в зависимости от требуемой толщины слоя проводится непосредственная закалка в воду или масло (в зависимости от марки стали) и низкотемпературный отпуск. Для устранения избыточных количеств остаточного аусте-нита рекомендуется перед отпуском детали подвергать обработке холодом при минус 60° С. Чтобы в результате нитроцементации в поверхностном слое не было пересыщения углеродом и азотом и образования хрупких карбонитридных фаз, необходимо регулировать подачу триэтаноламина в печь. В качестве жидких карбюризаторов при проведении газового цианирования также можно применять керосин, пиробензол и синтин с добавками газообразного аммиака. Для обеспечения достаточной циркуляции газа в рабочем пространстве печи необходима подача в печь технического азота. При отсутствии азота снижается толщина нитроцементованного слоя при одной и той же выдержке. При применении керосина для печи СШЦ-04.09/10 оптимальным является следующий расход компонентов, подаваемых в печь: 43—49% керосина, 14— 17% аммиака, 34—43% технического азота. При подаче жидкого карбюризатора в печь его расход измеряют в кубических сантиметрах в час (объем капель у различных капельниц неодинаков). Газовое цианирование триэтаноламином при 920—940° С по сравнению с газовой цементацией керосином повышает скорость процесса на 30—50%, а износостойкость поверхностного слоя примерно в 1,5 раза, облегчает и удешевляет производство, создает более безопасные условия труда. Свойства, структура и дефекты нитроцементованной стали. Благодаря присутствию азота нитроцементованная сталь обладает более высокими механическими свойствами, чем цементованная сталь. Поэтому толщина слоя при нитроцементации должна быть меньше, чем при цементации, и значительно повышается предел прочности при изгибе и растяжении. При небольших толщинах слоя предел выносливости цементованной и нитроцементованной сталей одинаков, но при большой толщине слоя предел выносливости нитроцементованной стали выше. После нитроцементации с непосредственной закалкой сталъ имеет более мелкое зерно, чем после цементации, что уменьшает склонность к хрупкому разрушению и повышает также предел выносливости. Ударная вязкость стали после цементации и нитроцементации примерно одинакова. Нитроцементованный слой обладает хорошей износо- и коррозионностойкостью. Но коррозионная стойкость нержавеющих сталей (14Х17Н2, 12X13) после нитроцементации снижается. По сравнению с цементацией при нитроцементации значительно повышается прокаливаемость и закаливаемость диффузионного слоя за счет легирования аусте-нита азотом. Применение ступенчатой закалки уменьшает коробление и позволяет уменьшить припуск на шлифование. Повышенная прочность связана с влиянием азота на свойства стали. Влияние азота тем эффективнее, чем ниже температура нитроцементации. После медленного охлаждения микроструктура нитроцементованного слоя отличается от микроструктуры цементованного слоя наличием отдельных включений карбонитри-дов или тонкой поверхностной карбонитридной корочки. Оптимальной структурой после закалки и низкого отпуска является структура мелко или среднеигольчатого мартенсита с тем или иным (20—40%) количеством остаточного аустенита (рис. 2). Повышенное содержание остаточного аустенита приводит к снижению контактной и усталостной прочности. На количество остаточного аустенита влияют температура нитроцементации, химический состав стали и суммарное содержание азота и углерода. Азот, присутствуя в слое, значительно повышает количество остаточного аустенита в легированных сталях. Так, в сталях с содержанием никеля 3,25—3,75% (12Х2Н4А, 20Х2Н4А) в закаленном слое сохраняется до 60—70% остаточного аустенита. Поэтому предельное содержание никеля в сталях должно быть не более 1,2%. Суммарное содержание углерода и азота должно быть в требуемых пределах (см. табл. 1). Снижение содержания углерода приводит к образованию структуры низкоуглеродистого мартенсита с трооститом. При увеличении содержания углерода возрастает количество остаточного аустенита и появляется карбонитридная фаза, снижающая устойчивость аустенита в связи с переходом азота и углерода в карбонитриды. При этом на поверхности появляется трооститная сетка (рис. 3). Присутствие карбонитридов в слое снижает также сопротивляемость ударным нагрузкам в результате охрупчивания слоя. При содержании азота в слое менее 0,1% вследствие внутреннего окисления происходит обеднение твердого раствора легирующими элементами и появляются продукты немартенситного превращения аустенита (трооститная сетка).  С повышением содержания азота в поверхностном слое появляется дефект в виде темных пятен, хорошо видных только на нетравленых шлифах, называемый темной составляющей (рис. 4). Темная составляющая представляет собой поры, возникающие при большом давлении молекулярного азота в слое и заполненные окислами, образовавшимися в результате развития внутреннего окисления в эндотермических атмосферах. Этот дефект является необратимым и не устраняется повторной фазовой перекристаллизацией. Наличие темной составляющей снижает предел выносливости на 45—75%. Этот дефект наблюдается только при содержании азота в слое более 0,5%, поэтому содержание азота 0,45% считается предельным.  Дефектом нитроцементованного слоя является также и обезуглероживание, которое снижает предел выносливости на 20— 25%. Обезуглероживание может происходить при снижении углеродного потенциала в конце процесса, при нарушении соотношения углеродсодержащих и азотирующих компонентов газовой атмосферы, при передаче деталей из печи по воздуху в закалочный бак. На механические свойства нитроцементованного слоя влияет процесс деазотирования. Азот, находящийся в стали в твердом растворе или в виде нитридов, при нагреве обладает способностью улетучиваться. При нитроцементации в первый период процесса происходит одновременное насыщение углеродом и азотом. Во втором периоде насыщение азотом приостанавливается, и даже при постоянном составе газовой среды концентрация азота на поверхности диффузионного слоя снижается. Деазотирование увеличивается с повышением температуры и длительности выдержки- При охлаждении на воздухе и повторных нагревах под закалку деазотирование достигает 90%. Поэтому высокие механические свойства стали могут быть получены только при непосредственной закалке после нитроцементации. Вопрос 95 Сталь 5ХНМ: Химический состав в %: Закалка 850 ºС, масло, Отпуск 460 - 520 ºС. Температура ковки: ºС: начала 1240, конца 750. Сталь 4ХМФС: Химический состав в %: Термообработка: Закалка 950 ºС, масло, Отпуск 550 ºС. Температура ковки: ºС: начала 1150, конца 850. Охлаждение замедленное в колодцах. Вопрос 121 Наиболее часто встречаются следующие виды коррозии металлов: Равномерная – охватывает всю поверхность равномерно Неравномерная Избирательная Местная пятнами – корродируют отдельные участки поверхности Язвенная (или питтинг) Точечная Межкристаллитная – распространяется вдоль границ кристалла металла Растрескивающая Подповерхностная Суть электрохимической защиты состоит в том, что к готовому металлическому изделию, конструкции или сооружению извне подключается постоянный ток (источник постоянного тока или протектор). Постоянный электрический ток на поверхности защищаемого изделия создает катодную поляризацию электродов микрогальванических пар. В результате катодной поляризации, бывшие анодными участки на поверхности металла, становятся катодными. А вследствие воздействия коррозионной среды идет разрушение не металла самой конструкции, а прикрепленного анода. Оксидная пленка надежно защищает металл от коррозии. Вопрос 164 Нанотрубка — топологическая форма наночастиц в виде полого стержня наноразмера. Углеродные нанотрубки — это обширный класс разнообразных цилиндрических наночастиц, которые образованы упорядоченно расположенными атомами углерода и вдоль оси имеют внутреннюю полость. Атомы углерода образуют в стенках нанотрубок сетки из шестиугольников. В углеродных нанотрубках, в отличие от другой формы углерода — графита, эти сетки свернуты в цилиндры, рулоны или конусы. Такая геометрия и обуславливает отличительные свойства углеродных нанотрубок. Применение нанотрубок очень широко: электроника, космическая промышленность, медицина, строительство. Их используют для создания биосенсоров, электронных нанокомпонентов и проводящих композиционных материалов. В медицине углеродные нанотрубки планируют применять в качестве переносчиков лекарственных веществ. Впервые о нанотрубках заявил японский физик Сумио Иидзима. В 1991 году он сообщил о том, что в углероде существуют очень тонкие цилиндрические образования. Ученый выяснил это с помощью просвечивающего электронного микроскопа и описал геометрию и кристаллическую структуру нанотрубок углерода. Спустя несколько лет после открытия углеродных нанотрубок, были обнаружены нанотрубки и в других соединениях, таких как, например, сульфид вольфрама и нитрида бора. Нанотехнология обеспечила возможность доставки лекарств к определённым клеткам с помощью наночастиц. Общий объём потребления лекарства и побочные эффекты могут быть значительно снижены с помощью размещения активного агента только в больном регионе, и в дозе не большей, чем требуется. Этот выборочный метод может снизить стоимость лечения и страдания людей. В качестве примера можно привести дендримеры и нанопористые материалы. Другой пример — это использование ко-полимеров, которые формируют мицеллы для инкапсуляции лекарств. Они могут хранить маленькие молекулы лекарств и транспортировать их к желаемому месту. Другое видение проблемы базируется на маленьких электромеханических системах; наноэлектромеханические системы исследуются для активного высвобождения лекарств. Потенциально важные применения включают лечение рака с помощью наночастиц железа или золотых капсул. Целенаправленная или персонализированная медицина предназначена для уменьшения потребления лекарств и стоимости лечения, что в результате даёт общественную пользу, снижая затраты на здравоохранение. Наномедицинские подходы к доставке лекарств основываются на разработке наночастиц или молекул, улучшающих биодоступность лекарств. Биодоступность означает наличие молекул лекарства там, где они нужны внутри тела и там, где они действуют лучше всего. Доставка лекарств фокусируется на максимизации биодоступности в специфических местах тела, а также в течение определённого периода времени. Это потенциально может быть достигнуто молекулярным нацеливанием наноинженерными устройствами. Это всё предполагает нацеливание на молекулы и доставку лекарств с точностью до клетки. Получение изображений in vivo — ещё одна область, для которой разрабатываются инструменты и устройства. С использованием наночастиц как контрастных агентов, изображения, получаемые, например, ультразвуком и МРТ, имеют желаемое распределение и улучшенную контрастность. Новые методы, связанные с разрабатываемыми наноинженерными материалами, могут быть эффективны в лечении болезней, таких как рак. То, что наноисследователи могут достичь в будущем, пока находится за пределами воображения. Могут появиться самособирающиеся биосовместимые наноустройства, которые будут обнаруживать, оценивать, лечить и сообщать результат врачу автоматически. Системы доставки лекарств, липидные или полимерные наночастицы могут быть разработаны для улучшения фармакологических и терапевтических свойств лекарств. Сила систем доставки лекарств заключается в их возможности менять фармакокинетику и биораспределение лекарства. Тем не менее, фармакокинетика и фармакодинамика наномедицины сильно различается для разных пациентов. Разработанные для обхода механизмов защиты организма, наночастицы имеют хорошие свойства, которые могут улучшить доставку лекарств. Там, где большие частицы могут удаляться из тела, клетки принимают наночастицы из-за их размера. Разрабатываются сложные механизмы доставки лекарств, включая возможности доставлять лекарства сквозь клеточную мембрану в цитоплазму. Эффективность важна, поскольку многие заболевания зависят от процессов в клетке и могут быть остановлены только лекарствами, проникающими в клетку. Стимулированный ответ — это одна из возможностей более эффективно использовать молекулы лекарств. Лекарства помещаются в тело и активируются только по специфическому сигналу. Например, лекарство с плохой растворимостью будет замещено системой доставки лекарств, в которой присутствуют гидрофильные и гидрофобные компоненты, что улучшает растворимость.Также лекарство может вызывать повреждение тканей, но с помощью системы доставки регулируемый выпуск лекарства может решить проблему. Если лекарство слишком быстро удаляется из тела, это может требовать от пациента принимать большие дозы, но с системой доставки лекарства удаление может быть уменьшено с помощью смены фармакокинетики лекарства. Плохое биораспределение — это проблема, которая может затронуть нормальные ткани из-за распределения лекарства по всему организму, но аэрозоли систем доставки лекарств могут уменьшить распределение и снизить воздействие на нецелевые ткани. Потенциальные нанолекарства будут работать по очень специфическим и хорошо понятным механизмам; одним из главных направлений нанотехнологии и нанонауки будет разработка совершенно новых лекарств с более полезным поведением и меньшими побочными эффектами. Наночастицы — это многообещающие инструменты для продвинутой доставки лекарств, медицинской съёмки и для использования в качестве диагностических сенсоров. Тем не менее, биораспределение этих наночастиц всё ещё несовершенно из-за сложных реакций тела на нано- и микроразмерные материалы и сложности нацеливания на специфические органы тела. Всё же, много работы ещё предстоит сделать, чтобы оптимизировать и лучше понять потенциал и ограничения систем наночастиц. Например, текущее исследование выделительных систем мыши показало возможности золотых композитов выборочно воздействовать на определённые органы в зависимости от их размера и заряда. Эти композиты инкапсулированы в дендример и подогнаны под специфический заряд и размер. Положительно заряженные золотые наночастицы попадали в почки, а отрицательно заряженные — в печень и селезёнку. Утверждается, что положительный заряд наночастиц уменьшает частоту опсонизации наночастиц в печени, что воздействует на выделительный путь. Даже частицы относительного размера порядка 5 нм, хотя, эти частицы могут осесть в периферийных тканях, и следовательно будут накапливаться в теле с течением времени. Когда дальнейшие исследования докажут, что нацеливание и распределение могут быть улучшены наночастицами, опасности нанотоксичности станут важным шагом к дальнейшему пониманию их медицинского использования. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ №2 Сплав с содержание углерода С = 0.7% (Вариант 9).  Рис. 5. Диаграмма состояния «Железо-Цементит» Сплав с содержанием углерода 0,7 % называется доэвтектоидной сталью. Для того, чтобы проследить, какие превращения претерпевает сплав (сталь 70) при охлаждении, проведем линию сплава и пронумеруем точки пересечения линии сплава с линиями диаграммы. Это и есть критические точки. Критическая точка – это температура, при которой начинается, заканчивается или полностью протекает фазовое или другое превращение в сплаве. На кривых охлаждения им соответствуют остановки или линии перегиба. 1 – температура Ликвидус (линия AВCD) – при охлаждении начинается процесс кристаллизации, из жидкого раствора выпадают кристаллы аустенита; 2 – температура Солидус (линия AECF ) – при охлаждении заканчивается кристаллизация аустенита; 3 – критическая точка А3 (линия GS) – температура начала выделения феррита из аустенита; 4 – критическая точка А1 (линия PSK) – превращение (распад) оставшегося аустенита в перлит – эвтектоидное превращение; Превращения, протекающие при охлаждении 1. Кристаллизация аустенита из жидкости в интервале 1–2 2. превращение части аустенита в феррит (путем полиморфного превращения) в интервале 3–4 При этом оставшаяся часть аустенита обогащается по углероду до 0,8 %, согласно правилу отрезков. 3. Эвтектоидное превращение оставшейся части аустенита на кривой охлаждения – горизонтальная линия 4–4/ 4. Выделение избыточного цементита третичного из феррита: Ф+ Ц  Рис. 4 – Кривая охлаждения СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Арзамасов, Б. Н. Пряхин Е. И.. Материаловедение : учебник для вузов / Ю. П. Солнцева, Е. И. Пряхина. - 4-е изд., перераб. и доп. - СПб. 2013.–648 с. 2. ВолковГ.М., Зуев В.М.. Материаловедение: учебник для студ. учреждений высш. проф. Образования. 2-е изд., перераб./ Под.ред.Г.М. Волкова, В.М. Зуева. - М.: Издательский центр «Академия», 2012. - 448с. 3. Солнцев Ю.П. и др. «Материаловедение» – М.: «МИСИС», 2012, - 364с. 4.. Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. 3-е изд., перераб. и доп. - М.: Машиностроение, 2011. - 528 с., ил. 5. Материаловедение и технология конструкционных материалов: учебник / В. Б. Арзамасов [и др.]; под ред. В. Б. Арзамасова, А. А. Черепахина. - М.:Изд-во МГТУ им. Н. Э. Баумана, 2007. - 447с. 6. Материаловедение: учебник для вузов / В. Б. Арзамасов [и др.]; Под ред. В. Б. Арзамасова, Г. Г. Мухина. – 4-е изд., перераб. и доп. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2008. – 648с. | |||||||||||||||||