Центробежный смеситель. Анеля курсач (1) (3). Проектирование и расчет ротора центробежного смесителя для отливки Муфта кулачковая

Скачать 330.98 Kb. Скачать 330.98 Kb.

|

|

| Рассмотрено На заседании предметной комиссии Протокол № _3_от _13.10.22 | Зам. руководителя по УР ______________Умарова Ш.К. «13» 10 2022 г. |

ЗАДАНИЕ

для курсовой работы

специальность 1004000 «Литейное производство»

выдано учащемуся студенту Ахмарова Анеля группы ЛП 19-9-1

Тема курсовой работы: Расчет производственной программы литейного цеха по производству “Колесо”

1 Исходные данные:

Изделие: Муфта кулачковая, 20Х ГОСТ 4543

2 Содержание расчетно – пояснительной записки

Титульный лист

Задание

Содержание

Введение

Основная часть:

Заключение

Список использованной литературы

Приложение

3 Графическая часть проекта

4 Рекомендуемая литература

«Павлодар машина жасау колледжі» ШЖҚ КМК

КГП на ПХВ «Павлодарский машиностроительный колледж»

ОТЗЫВ

О работе учащегося Ахмарова Анеля Кайратовна

(Фамилия, Имя, Отчество)

По выполнению курсовой работы по специальности 1004000 «Литейное производство»________________________________________________________

Тема: Расчет производственной программы литейного цеха по производству «Муфта кулачковая»________________________________________________________

Объемы:

Количество листов _________________________________________________

Количество листов пояснительной записки_____________________________

Других материалов__________________________________________________

____________________________________________________________________________________________________________________________________

Содержание

| | Введение | 5 |

| 1 | Технологические характеристики | 6 |

| 1.1 | Маятниковые смесители | 8 |

| 1.2 | Маятниковые смесители | 16 |

| 2 | Принцип работы центробежного смесителя | 17 |

| | Охрана труда | |

| | Охрана окружающей среды в литейном производстве | |

| 5 | Охрана труда при пескоструйной очистке | 20 |

| | Заключение | 21 |

| | Список использованной литературы | 22 |

ВВЕДЕНИЕ

Актуальность проблемы. Развитие литейного производства во многом связана с повышением эффективности использования формовочных материалов в процессе приготовлении смесей. Применяемые в настоящее время в действующих литейных цехах способы смесеприготовления не в полной мере отвечают требованиям современного производства, которое требует получения смесей с высоким комплексом технологических и прочностных свойств и содержащих минимальное количество связующих материалов.

Повышение качества и эффективности работы литейного смеси приготовительного оборудования связано с совмещением операций активации компонентов, их смешивания, создания структур смесей гранильного типа; улучшение адгезионно-когезионных свойств смесей. Такие эффекты достигаются при применении современных энергоемких видов смешивания: вихревого, центробежно-планетарного, центробежно-лопаточного.

Цель работы. Разработка научно обоснованных технологических рекомендаций по приготовлению формовочных и стержневых смесей в центробежно-лопаточном смесителе, обеспечивающих повышение эффективности использования формовочных материалов в литейном производстве и получение смесей с заданным уровнем структуры и свойств.

Структура и объем работы. Курсовой проект состоит из 5 глав, заключения, списка литературы и приложения.

1 Технологические характеристики

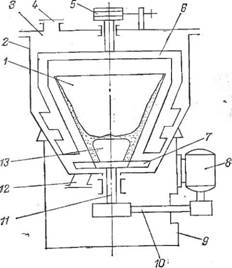

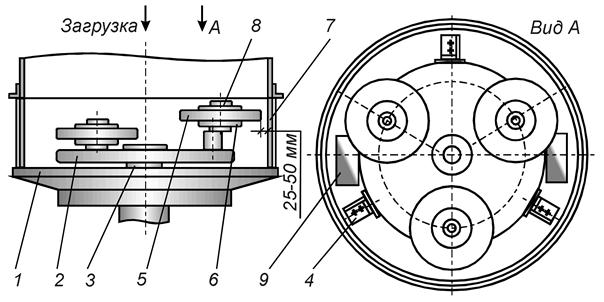

Центробежные смесители имеют неподвижную чашу 1, ротор 2, закрепленный на вертикальном приводном валу 3. На ободе ротора 2 под разными углами к горизонту установлены рабочие плужки 4, а на кривошипных валах 6 катки 5 с вертикальной осью вращения. Цилиндрическая поверхность катков и внутренние стенки чаши облицованы резиной 7. При вращении ротора катки отклоняются под действием центробежной силы к борту чаши. Засор между катками и чашей регулируется эксцентриками 8. По мере изнашивания облицовки чаши эксцентрики поворачивают для обеспечения требуемого засора.

В случае попадания в перемешиваемую смесь твердых комьев каток отжимается к центру ротора, пропуская комья между ободом катка и бортом чаши. Компоненты смеси, загружаемые в бегуны, попадают на верхний диск вращающегося ротора и сбрасываются центробежной силой в кольцевое пространство между ротором и бортом чаши. Рабочие плужки поднимают смесь со дна чаши и отбрасывают ее к резиновой поверхности борта под катки, которые перекатываются по ней. Смеситель продувается воздухом от вентилятора, что способствует охлаждению и обеспыливанию смеси. Готовый замес выгружается через разгрузочное окно 9 в днище чаши. Продолжительность замеса 1-3 мин.

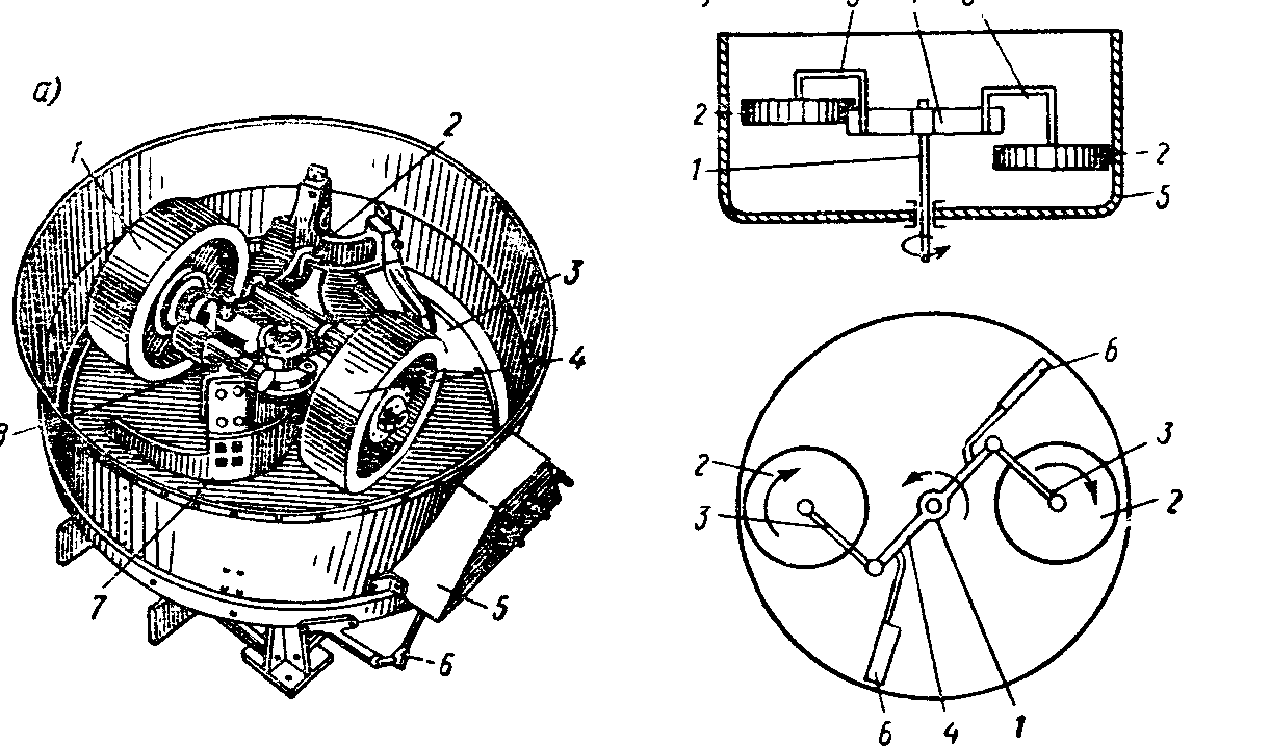

1.1 Маятниковые смесители

Принцип действия маятникового смесителя состоит в следующем. На роторе, вращающемся около вертикальной оси, на маятниках или кривошипах смонтированы два или три катка, расположенных в горизонтальных плоскостях на разных уровнях. При вращении ротора катки под действием центробежных сил отклоняются на маятниках к борту чаши. Благодаря особому ограничительному устройству катки, однако, не доходят до соприкосновения с бортом на величину небольшого регулируемого зазора.

Составные части замеса, загруженные в смеситель сверху, сбрасываются с ротора центробежной силой в кольцевое пространство между ротором и бортом чаши. Далее они поднимаются со дна чаши при помощи плужков, укрепленных на роторе, число которых соответствует числу катков. Материал подгребается этими плужками и подается ими в виде струй или потоков, стелющихся по цилиндрическому борт

Рисунок 1 – Центробежный смеситель

В центробежных смесителях вихревые потоки сыпучего материала возникают вследствие взаимодействия сил трения и центробежных сил, действующих при движении частиц материала по кольцевым траекториям. Основным рабочим органом центробежного смесителя рисунок 1 является полый конический ротор 1, установленный на валу 11, внутри корпуса 2. К днищу ротора 1 жестко прикреплена лопастная мешалка 7, лопасти которой установлены под углом 35°. В нижней части конуса прорезаны два симметрично расположенных окна 13. Загрузка смесителя производится через расположенный на крышке 3 люк 4,. выгрузка — через перекрытый откидной заслонкой люк 12. Корпус смесителя укреплен на цилиндрической сварной станине 9. Привод ротора 1 осуществляется через клиноременную передачу 10 от электродвигателя 8. При вращении ротора 1 попавший в него при загрузке материал вследствие трения вовлекается во вращение. Частицы материала под воздействием возникающих при их вращении центробежных сил начинают двигаться по внутренней поверхности корпуса, а затем сбрасываются с нее в кольцевое пространство между конусом и корпусом. Новые порции материала поступают внутрь конуса через окна 13. Лопастная мешалка 7,. вращаясь вместе с ротором, создает эффект псевдоожижения и увеличивая подвижность сыпучего материала, способствует его притоку через окна 13 внутрь ротора 1. Перемешивание материала происходит вследствие его движения по причудливым спиральным траекториям, проходящим как по внутренней поверхности конуса, так и в кольцевом пространстве, сопровождающегося соударениями частиц друг с другом и со стенками корпуса и ротора.

В смесителях, предназначенных для смешения материалов с плохой сыпучестью, в кольцевом пространстве корпуса устанавливают раму 6 с лопастями и острым скребком, который входит внутрь конуса. Под влиянием сил, действующих со стороны движущегося материала на скребок и лопасти, рама вовлекается во вращение. Регулируя с помощью ленточного тормоза 5 сопротивление вращению, управляют частотой вращения рамы. Из-за существования разности между окружными скоростями лопастей и материала часть его, наталкиваясь на лопасти, «нагнетается» через окна 13 внутрь ротора, остальной материал •остается в кольцевом пространстве.

Скорость циркуляции через конус зависит от угла конусности ротора 0, формы лопасти и коэффициента заполнения корпуса материалом. Экспериментально установлено, что наилучшие результаты дает использование конусов с углом 6 60° при коэффициенте заполнения

0,6-0,8 (меньшие значения относятся к тяжелым материалам, большие – к легким). Угол атаки нижних радиальных лопастей должен при этом составлять около 45°.

Маятниковыйсмеситель представляет собой машину по типу бегунов, но только катки у него вращаются около вертикальных осей и бегают не по дну, а по борту чаши. И катки, и борт чаши одеты резиной. Смешиваемая земля подбрасывается под катки лопатками, вращающимися вместе с катками вокруг оси смесителя. Маятниковый смеситель дает смеси весьма высокого качества и работает примерно в 3 раза быстрее обыкновенных смешивающих бегунов. Так, при загрузке составных частей смеси дозаторами время на один замес единой формовочной земли составляет для него всего 1V2 мин. [1]

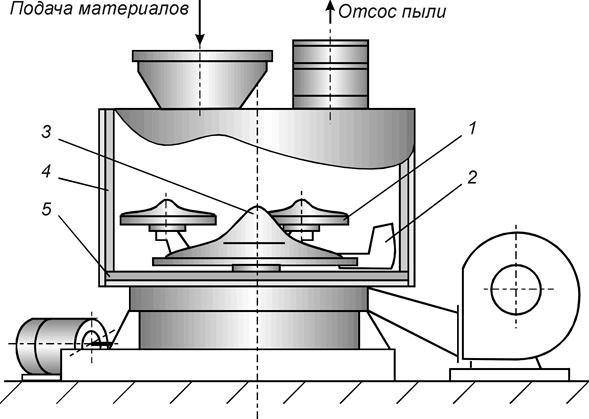

Центробежный маятниковый смеситель по типу бегунов предназначен для приготовления формовочных (облицовочных или наполнительных) смесей. Вредным выделением, сопровождающим технологический процесс, является пыль, выдутая из смеси в течение первого периода цикла ее обработки в машине, когда вентилятор подает в чашу машины воздух в объеме до 10000 м3 / час. Конструкция местного отсоса предусматривает устройство переходного конического патрубка, укрепленного на крышке чаши смесителя и предназначенного для присоединения к вентиляционной сети. [2]

Маятниковые смесители периодического действия имеют катки, подвешенные на вертикальных осях. Катки двигаются по борту чаши, и процесс смешивания происходит не на дне, а на цилиндрической поверхности чаши.

Песчано-смоляные смеси приготовляют в шнековых, лопастных имаятниковых смесителях. В шнековых смесителях перемешивание осуществляется вращением пары шнеков в противоположных направлениях, в лопастных-вращением вала с лопастями, в барабанных - вращением барабана со смесью и вала с лопастями в противоположных направлениях. В маятниковых смесителях смешиваемые материалы поднимаются со дна чаши плужками и подбрасываются под покрытые резиной катки, которые вращаются в горизонтальной плоскости и прижимаются под действием центробежной силы к бортам чаши; в процессе перемешивания смесь интенсивно продувается воздухом. В условиях специализированного цеха литья в оболочковые формы рекомендуется применять регенерацию песка, заключающуюся в выжигании остатков смолы из несгоревших кусков оболочек. Тепло, выделяющееся при сгорании смолы, может быть использовано для сушки песка.

Так, ранее уже говорилось обавтоматических маятниковыхсмесителях, изготовляемых в СССР, управление которыми осуществляется без помощи человека, особыми электрическими приборами. Эти приборы сами включают по очереди механизмы для засыпки в смеситель составных частей замеса и воды для увлажнения, следят за продолжительностью перемешивания и в нужный момент открывают разгрузочную дверку для выгрузки готового замеса. [3]

Рисунок 2 – Бегуны a – смешивающие; б – схема маятниковых бегунов

На рисунке 2 б показана схема устройства центробежного маятникового смесителя. Ограничительное устройство Не дает возможности каткам доходить до стенки чаши, и между стенкой и катками остается зазор. [4]

В литейных цехах с большим объемом производства литья в последнее время применяют более производительные (до 50 т / ч)маятниковые смесители – бегуны. [5]

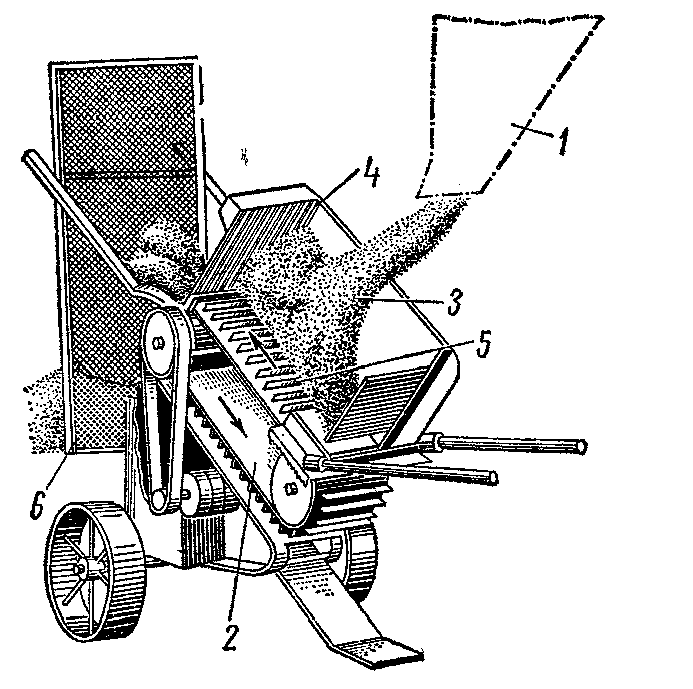

Рисунок 4 – Передвежной ленточный разрыхлитель

Распределение готовой формовочной смеси по расходным бункерам осуществляется сбрасывающими плужками ленточного транспортера по верхнему и нижнему уровням смеси в бункерах. В больших литейных цехах начинают применять более производительные (до

50 т/ч) маятниковые смесители-бегуны. [6]

Бегуны применяются в литейных цехах с единичным и мелкосерийным характером производства. Бегуны модели 1А12 по своей конструкции аналогичны бегунам модели 1А11, но размеры их больше. Бегуны модели 115М, называемые центробежными илимаятниковыми смесителями, обладают наибольшей производительностью. [7]

Лопаточный смеситель представляет собой машину непрерывного действия. Поэтому он может быть легко включен в непрерывно действующую земледельную систему. Качество смешивания на этой машине, однако, не столь высокое, как на бегунах и тем более на маятниковом смесителе.

Маятниковый смеситель представляет собой машину по типу бегунов, но только катки у него вращаются около вертикальных осей и бегают не по дну, а по борту чаши. И катки, и борт чаши одеты резиной. Смешиваемая земля подбрасывается под катки лопатками, вращающимися вместе с катками вокруг оси смесителя. Маятниковый смеситель дает смеси весьма высокого качества и работает примерно в 3 раза быстрее обыкновенных смешивающих бегунов. Так, при загрузке составных частей смеси дозаторами время на один замес единой формовочной земли составляет для него всего 1V2 мин.

Катки 3 бегают по этому внутреннему борту чаши в направлении стрелок а. В то же время катки, катясь по борту чаши, вращаются по стрелкам Ъ вокруг своих осей. Смеситель имеет два или три катка. В СССР изготовляютсямаятниковые смесители с двумя катками. Отечественные маятниковые смесители снабжены автоматическим управлением и работают сами, без участия рабочего-миксеровщика.

Катки 3 бегают по этому внутреннему борту чаши в направлении стрелок а. В то же время катки, катясь по борту чаши, вращаются по стрелкам Ъ вокруг своих осей. Смеситель имеет два или три катка. Маятниковые смесители снабжены автоматическим управлением и работают сами, без участия рабочего-миксеровщика.

Принцип действия маятникового смесителя состоит в следующем. На роторе, вращающемся около вертикальной оси, на маятниках или кривошипах смонтированы два или три катка, расположенных в горизонтальных плоскостях на разных уровнях. При вращении ротора катки под действием центробежных си отклоняются на маятниках к борту чаши. Благодаря особому ограничительному устройству катки, однако, не доходят до соприкосновения с бортом на величину небольшого регулируемого зазора.

Составные части замеса, загруженные в смеситель сверху, сбрасываются с ротора центробежной силой в кольцевое пространство между ротором и бортом чаши. Далее они поднимаются со дна чаши при помощи плужков, укрепленных на роторе, число которых соответствует числу катков. Материал подгребается этими плужками и подается ими в виде струй или потоков, стелющихся по цилиндрическому борту чаши, под катки, которые проезжают по этим потокам. Катки и цилиндрический борт чаши облицованы резиной. Смеситель продувается воздухом от вентилятора, что способствует охлаждению и обеспыливанию смеси.

Выдача готового замеса производится через открывающуюся дверцу в борту чаши. Маятниковый смеситель, таким образом, является смесителем периодического действия. Ввиду того что ротор его вращается примерно втрое быстрее, чем вертикальный вал обыкновенных смешивающих бегунов, продолжительность обработки в нем замеса значительно меньше. Так, для единой формовочной смеси цикл обработки, включая загрузку составных частей и выдачу замеса, составляет 1,5 мин, а для облицовочных и стержневых смесей – до 3 мин. Емкость замеса маятниковых смесителей 0,25 – 2 м3.

В маятниковом смесителе плужки со значительной скоростью бросают смесь на резиновую поверхность борта чаши (рис. 1.3.2.2), где смесь движется по окружности борта и за счет центробежной силы прижимается к борту. При этом пограничный слой смеси, прилегающий к борту чаши, тормозится трением о резиновую поверхность борта. Чем дальше отстоит элементарный слой потока смеси от резины борта чаши, тем меньше сказывается это торможение. Следовательно, в потоке смеси, движущейся по поверхности борта чаши, происходит взаимное скольжение элементарных слоев потока относительно друг друга, т.е. перетирание смеси.

Это перетирающее действие и является, как видно, главным элементом рабочего процесса маятникового смесителя, обеспечивающим перемешивание и обволакивание песчаных зерен смеси влажной глинистой составляющей. Роль катков в этом смесителе, по-видимому, является подсобной. Они в лучшем случае могут проезжать по струям смеси, если расположение катков выбрано правильно. Незначительная роль катков в маятниковом смесителе мод. 115 была экспериментально подтверждена в производственных условиях. Для опыта такой смеситель был запущен со снятыми катками; все показатели качества формовочной смеси (для формовки отопительных радиаторов) от этого не ухудшились

где Nхх – мощность холостого хода (для серийно выпускаемых центробежных смесителей 6¸8 кВт);

k – коэффициент, учитывающий свойства смеси; k = 2,5¸3 с/м3;

x – геометрический параметр плужков, м4; x = (6,3)×10-2 м4;

n – частота вращения вертикального вала, с–1;

M – масса замеса, кг;

g – ускорение свободного падения, м/с2;

bкат – коэффициент относительной мощности катков; bкат = 0,1¸0,2;

bпот – коэффициент дополнительных потерь; bпот = 0,03¸0,05.

Частота вращения ротора маятниковых смесителей составляет 0,9¸1,3 с–1 (50¸80 об/мин).

Представляют интерес автоматизированные центробежные смесители периодического действия еще одной конструкции

где Nхх – мощность холостого хода (для серийно выпускаемых центробежных смесителей 6¸8 кВт);

k – коэффициент, учитывающий свойства смеси; k = 2,5¸3 с/м3;

x – геометрический параметр плужков, м4; x = (6,3) ×10-2 м4;

n – частота вращения вертикального вала, с–1;

M – масса замеса, кг;

g – ускорение свободного падения, м/с2;

βкат – коэффициент относительной мощности катков; βкат = 0,1¸0,2;

βпот – коэффициент дополнительных потерь; βпот = 0,03¸0,05.

Частота вращения ротора маятниковых смесителей составляет 0,9¸1,3 с–1 (50¸80 об/мин).

Представляют интерес автоматизированные центробежные смесители периодического действия еще одной конструкции

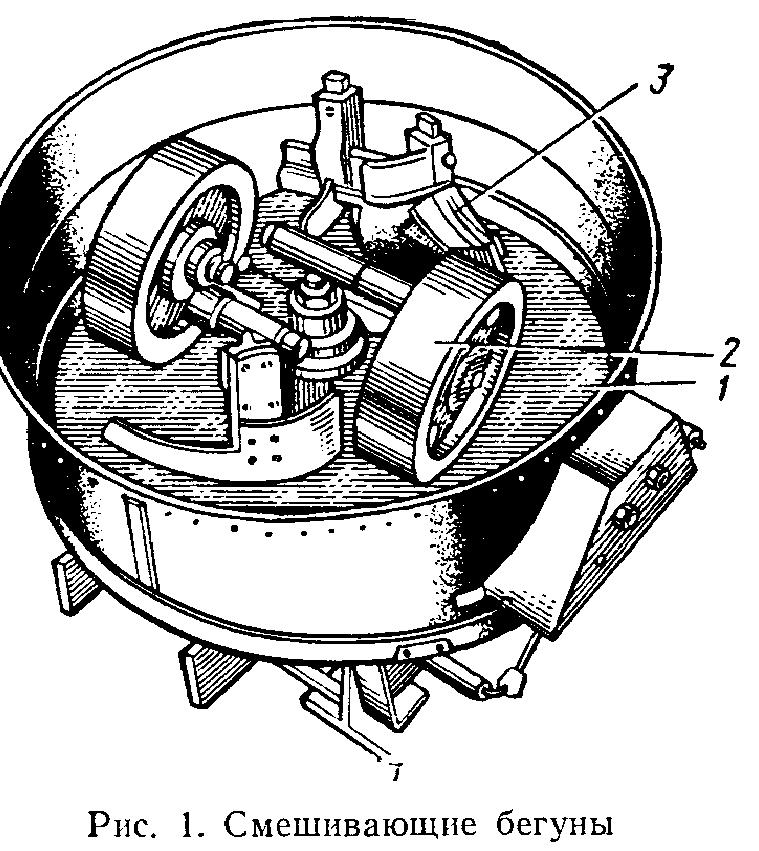

Характерной особенностью этих смесителей является расположение катков 1 на одном горизонтальном уровне и применение больших одинаковых скребков 2, причем верхние поверхности ротора 3 и катков 1 выполнены в виде конусов. Эти особенности повышают надежность смесителей и увеличивают их производительность на единицу мощности.

При вращении ротора жестко связанные с ним плужки направляют поток смеси на боковую поверхность чаши под катки. Под действием центробежных сил и давления катков происходит интенсивное перемешивание смеси. Зазор между катками и боковой поверхностью чаши регулируется: чем он меньше, тем интенсивнее разрыхление комьев. Дно чаши облицовано стальными сменными пластинами 5, а боковая поверхность чаши и катки покрыты резиной 4. Резиновое покрытие исключает дробление зерен смеси и ее скольжение относительно стенок чаши, улучшая процесс перемешивания. На рабочей поверхности плужков наплавлен карбид вольфрама, что обеспечивает их высокую износостойкость. Зазор между плужками и дном чаши 1¸1,5 мм.

| Рисунок 3 – Устройство центробежных смесителей периодического действия |

| |

Продувка, при которой производится обеспыливание исходных компонентов. Затем после подачи воды осуществляется большая продувка с целью охлаждения смеси и аэрации ее. Чаша смесителя герметично закрыта и в процессе перемешивания в ней процессе перемешивания смесь находится в аэрированном состоянии, что способствует ее обеспыливанию и охлаждению. Для продувки воздухом смеситель снабжен нагнетательным и отсасывающим вентиляторами.

В начале процесса смешивания (до ввода основной воды и сухих добавок) осуществляется малая поддерживается пониженное давление.

Эти смесители надежны и эксплуатации. Производительность составляет 100¸130 т/ч; длительность цикла перемешивания 1¸2 минуты.

Изобретение относится к устройствам непрерывного действия для смешивания сыпучих материалов и может найти применение в пищевой, химической и других отраслях промышленности. Центробежный смеситель сыпучих материалов содержит вертикальный цилиндрический корпус с загрузочными и выгрузочными патрубками, приемную воронку, приводной вал с закрепленными на нем разгрузочными лопастями и ротором, выполненным в виде основания с прикрепленными к нему концентрично расположенными полыми усеченными конусами, у которых высота и угол наклона образующей к основанию увеличиваются от центральной части к периферии. Средний и внутренний конусы ротора выполнены с окнами, при этом окна внутреннего конуса смещены на 90o в горизонтальной плоскости относительно окон среднего конуса. Кроме того, в корпусе смесителя над ротором установлен отражатель, выполненный в виде диска с объемной спиралью Архимеда, имеющей в сечении коническую форму. Отражатель имеет возможность опускаться и подниматься. Смеситель позволяет равномерно распределить частицы в смеси, сгладить пульсации материалопотоков при их подаче в смеситель и получить смесь высокого качества. 1 з.п. ф-лы, 4 ил.

Изобретение относится к устройствам для приготовления смесей сыпучих материалов и может быть использовано в пищевой, химической и ряде смежных отраслей.

Известен смеситель порошкообразных материалов, содержащий неподвижный корпус и ротор, выполненные в виде обращенных малыми основаниями книзу усеченных соосных конусов с зазорами между ними; внутренний конус (ротор) имеет в нижней части отверстия, через которые осуществляется возврат из зазора порошкообразного материала, выбрасываемого при вращении через открытый верхний торец. На роторе в нижней части против отверстий укреплены лопатки (SU 137006 A, 1961, B 01 F 7/26).

Недостатком этого смесителя является значительная продолжительность смешивания и низкое качество смеси - вследствие того, что процесс смешивания происходит на поверхности одного ротора, имеющего определенные длину образующей и угол наклона ее к основанию; кроме того, для порошков, имеющих большую разницу в удельном весе, возможно явление сегрегации. Помимо этого, при приготовлении смесей из увлажненных и склонных к адгезии материалов, происходит загрязнение и засорение как отверстий, так и лопаток, что требует их периодической очистки.

Наиболее близким к предлагаемому смесителю является центробежный смеситель порошкообразных материалов, содержащий корпус с размещенным в нем на вертикальном валу ротором, выполненным в виде концентричных усеченных конусов с рабочими поверхностями и основанием, при этом высота и угол наклона их образующей к основанию ротора увеличиваются от центральной части к периферии (SU 1546120, A, 1990, B 01 F 7/26).

Смешивание в указанном смесителе происходит в результате последовательного прохождения материала по поверхностям трех конусов под действием центробежных сил. Однако недостаточная разряженность потоков и отсутствие рециркуляции не позволяют получать качественные смеси.

Цель изобретения – интенсификация процесса смешивания и повышение качества смеси.

Поставленная цель достигается тем, что средний и внутренний конусы ротора выполнены с окнами, при этом окна внутреннего конуса смещены на 90o в горизонтальной плоскости относительно окон среднего конуса, а в корпусе смесителя над ротором установлен отражатель, выполненный в виде диска с объемной спиралью Архимеда, имеющей в сечении коническую форму. Отражатель имеет возможность опускаться и подниматься.

Центробежный смеситель, содержащий вертикальный цилиндрический корпус, крышку, на которой прикреплены патрубки для подачи исходных материалов, разгрузочный патрубок, приводной вал с установленным на нем ротором в виде диска, на котором концентрично установлены полые тонкостенные усеченные конуса, у которых высота и угол наклона образующей к основанию увеличиваются от центральной части к периферии, отличающийся тем, что на поверхности среднего и внешнего конусов выполнены тангенциальные отверстия, полученные путем развертки двух плоскостей: внутренней - направленной противоположно вращению ротора, и наружной - направленной в сторону вращения ротора.

Смеситель по п.1, отличающийся тем, что в верхней части корпуса, ограниченной поверхностью крышки, установлен статичный отражатель, состоящий из внешнего и внутреннего колец, между которыми, под девяносто градусов относительно друг друга, закреплены четыре направляющих, изогнутых по дуге круга, рабочая (вогнутая) поверхность которых направлена навстречу вращению ротора.

2 Принцип работы центробежного смесителя

Сыпучие компоненты дозаторами подаются в загрузочные патрубки 3 и попадают на днище вращающегося конуса 7. Под действием центробежных сил частицы материала ускоренно движутся от центра к периферии, распределяясь равномерно по внутренней поверхности конуса, при этом толщина слоя на периферии уменьшается за счет увеличения поверхности распределения частиц. Часть смешиваемых материалов движется через окна 10, после чего разреженным, опережающим потоком попадает на поверхность среднего конуса 8, имеющего большую высоту и угол наклона образующей к основанию. Другая часть движется по образующей внутреннего конуса 7 и сбрасывается через верхнее основание на поверхность среднего, где происходит наложение основного и опережающего потоков (т.е. происходит процесс усреднения компонентов). На среднем конусе 8 материалопоток разделяется на три части: первая, пройдя через окна 10, с опережением попадает на поверхность внешнего конуса 9; вторая (основная) движется по поверхности конуса и сбрасывается на поверхность последующего конуса; и третья часть, отрываясь от рабочей поверхности конуса при движении потока по внутренней плоскости тангенциального отверстия, возвращается к основанию среднего конуса. Смесь, пройдя внутренний 7 и средний 8 конуса, поступает на внешний конус 9. На внешнем конусе материалопоток разделяется на две части: первая под действием центробежной силы движется по внутренней поверхности конуса и выбрасывается через верхнее основание в пространство между ротором и корпусом; вторая - отрывается от рабочей поверхности конуса при движении потока по внутренней плоскости тангенциального отверстия, и материал возвращается к основанию внешнего конуса. Далее смесь попадает на коническое днище 21, откуда удаляется через разгрузочный патрубок 20.

Интенсификация процесса смешивания достигается тем, что на поверхности среднего и внешнего конусов выполнены тангенциальные отверстия, а также в верхней части корпуса, ограниченной поверхностью крышки, установлен статичный отражатель. Благодаря этому обеспечивается обратная рециркуляция материалопотока, сообщается дополнительная турбулизация смешиваемым компонентам, уменьшаются количество застойных зон в различных частях ротора и степень образования пылегазовой смеси, что, как следствие, положительно отражается на качестве смеси.

Смеситель центробежного действия, в котором возможно тщательное смешивание сыпучих материалов при относительно небольшом расходе энергии, обусловленном малой длительностью смешивания и высокой производительностью единицы объема аппарата. Смеситель состоит из корпуса 7, внутри которого вращается на вертикальной оси открытый полый конус 2, обращенный большим основанием кверху. Смешиваемый материал перемещается по внутренней поверхности конуса снизу вверх под действием центробежных сил инерции, выбрасывается из конуса и образует взвешенный слой, внутри которого происходит интенсивное смешивание компонентов. Частицы смеси опускаются на днище корпуса и через окна 5 вновь поступают в конус 2. Таким образом, в аппарате создается интенсивная циркуляция сыпучего материала, способствующая его быстрому и тщательному смешиванию. При перемещении внутри конуса материал встречает на своем пути ножи, укрепленные на свободно-вращающейся раме с лопастями 3. Лопастям сообщается часть кинетической энергии движущегося материала, благодаря чему они начинают вращаться со скоростью, значительно меньшей скорости вращения конуса 2. Лопасти 3 смешивают материал в кольцевом пространстве между конусом и корпусом смесителя и направляют его часть в окна 5. Скорость вращения лопастей регулируют тормозом 7. Чтобы устранить слеживание материала возле днища корпуса, вместе с конусом 2 вращается наклонный скребок 6. Смесь выгружается через люк, имеющийся в днище корпуса смесителя.

=42,3

=42,3

3 Охрана труда

Как правило, крупные промышленные предприятия имеют литейный цех или литейный участок. Современные технологии в литейном производстве существенно отличаются по культуре производства от первых технологических процессов. Однако опыт показывает, что современные промышленные предприятия применяют самый старый способ получения отливок е применением формовочной смеси.

При проведении технологического процесса в литейных цехах на всех стадиях обработки материалов возможно появление опасных и вредных производственных факторов. Основными из них являются пыль дезинтеграции и конденсации; выделения паров и газов; избыточное выделение теплоты; тепловой поток; повышенный уровень шума, вибрации, электромагнитных излучений; повышенное значение напряжения в электрических цепях; наличие движущихся машин и механизмов: подвижные части производственного оборудования, расплавленный металл.

Пыль литейных цехов по дисперсному составу относится к мелкой и мельчайшей фракциям, которые длительно находятся во взвешенном состоянии в воздухе рабочей зоны. Особую опасность представляет пыль с размерами частиц 1-10 мкм. Количество пылинок размером до 2 мкм при различных процессах в литейных цехах составляет 62-87% общего числа пылинок, находящихся в воздухе. Значительные выделения пыли, содержащей двуокись кремния, наблюдаются при выбивке отливок, в процессе приготовления формовочных и стержневых смесей, при изготовлении моделей и других операциях.

При плавке легированных сталей и цветных металлов в воздух рабочей зоны могут выделяться аэрозоли конденсации, среди которых весьма токсичными являются аэрозоли окислов марганца, цинка, ванадия, никеля и многих других металлов и их соединений.

К газам и парам, которыми загрязняется воздух рабочей зоны литейных цехов, относятся акролеин, ацетон, ацетилен, бензол, оксид азота, оксид углерода, двуокись серы, уротропин, углекислый газ, фенол, формальдегид, хлор, этиловый спирт и др.

4 Охрана окружающей среды в литейном производстве

Вопросы экологии в настоящее время выходят на первый план в развитии промышленности и общества.

Технологические процессы изготовления отливок характеризуются большим числом операций, при выполнении которых выделяются пыль, аэрозоли и газы. Пыль, основной составляющей которой в литейных цехах является кремнезём, образуется при приготовлении и регенерации формовочных и стержневых смесей, плавке литейных сплавов в различных плавильных агрегатах, выпуске жидкого металла из печи, внепечной обработке его и заливке в формы, на участке выбивки отливок, в процессе обрубки и очистки литья, при подготовке и транспортировке исходных сыпучих материалов.

В воздушной среде литейных цехов, кроме пыли, в больших количествах находятся оксиды углерода, углекислый и сернистый газы, азот и его окислы, водород, аэрозоли, насыщенные оксидами железа и марганца, пары углеводородов и др. Источниками загрязнений являются плавильные агрегаты, печи термической обработки, сушила для форм, стержней и ковшей и т.п.

Одним из критериев опасности является оценка уровня запахов. На атмосферный воздух приходится более 70 % всех вредных воздействий литейного производства.

При производстве 1 т отливок из стали и чугуна выделяется около 50 кг. пыли, 250 кг. оксидов углерода, 1,5-2 кг. оксидов серы и азота и до 1,5 кг. других вредных веществ (фенола, формальдегида, ароматических углеводородов, аммиака, цианидов). В водный бассейн поступает до 3 куб. м сточных вод и вывозится в отвалы до 6 т отработанных формовочных смесей.

Интенсивные и опасные выделения образуются в процессе плавки металла. Выброс загрязняющих веществ, химический состав пыли и отходящих газов при этом различен и зависит от состава металлозавалки и степени ее загрязнения, а также от состояния футеровки печи, технологии плавки, выбора энергоносителей. Особо вредные выбросы при плавке сплавов цветных металлов (пары цинка, кадмия, свинца, бериллия, хлор и хлориды, водорастворимые фториды).

Применение органических связующих при изготовлении стержней и форм приводит значительному выделению токсичных газов в процессе сушки и особенно при заливке металла. В зависимости от класса связующего в атмосферу цеха могут выделяться такие вредные вещества как аммиак, ацетон, акролеин, фенол, формальдегид, фурфурол и т. д. При изготовлении форм и стержней с тепловой сушкой и в нагреваемой оснастке загрязнение воздушной среды токсичными компонентами возможно на всех стадиях технологического процесса: при изготовлении смесей, отверждении стержней и форм и охлаждении стержней после извлечения из оснастки.

ЗАКЛЮЧЕНИЕ

Техническим недостатком многих центробежных смесителей является то, что под действием центробежной силы поднимаются пылевоздушные потоки, приводящие к сегрегации. Также, к недостаткам можно отнести малую сглаживающую способность, недостаточную интенсивность и эффективность протекания процесса смешивания. Так как продолжительность движения частиц материала внутри аппарата очень мала для качественного смешивания компонентов даже в тонком слое материала, тем более, если компоненты смеси подаются в аппарат дозаторами объемного типа, который обладают существенной погрешностью дозирования. Кроме того, конфигурация профиля поверхности ротора существенно усложняет технологию изготовления ротора, по сравнению с простой формой полого усеченного конуса.

Основные требования, которые предъявляются к конструкциям смесителей сыпучих материалов непрерывного действия, ранее были нами сформулированы. Одним из важнейших требований является организация направленного движения пылевоздушных потоков внутри рабочей камеры аппарата с целью устранения застойных зон, создания дополнительных пересекающихся пылевоздушных и материалопотоков потоков. Среди этих требований немаловажным является способность СНД хорошо сглаживать неравномерности подачи исходных компонентов, что во многом исключает непостоянство состава готовой смеси в различные моменты времени. Флуктуации входных потоков могут носить как закономерный, когда подача материала изменяется во времени по какому-то определенному закону, так и случайный характер. В последнем случае количество материала, подаваемого за одинаковые промежутки времени, зависит от неоднородности его структуры, изменения оборотов привода дозирующего устройства и т.п. Сглаживающая способность СНД зависит, в первую очередь, от количества материала, находящегося в нем, и от организации структуры движения материальных потоков [41, 52, 54]. Таким образом, при разработке новых конструкций СНД следует стремиться к тому, чтобы обеспечить высокую турбулентность движения материалов и интенсивность их продольного перемешивания. Исходя из этого, нами было разработано несколько оригинальных конструкций центробежных СНД.

Благодаря распределению потока сыпучего материала под действием лопаток осевого вентилятора, а также из-за создания опережающих потоков через отверстия основания ротора, увеличивается интенсивность и эффективность процессов смешивания и диспергирования и, как следствие, повышается качество смеси.

Список использованной литературы

1 Кнорре Б.В. (1979) Основы проектирования литейных цехов и заводов

2 Колобнев И.Ф. (1966) Цветное литье. Легкие сплавы

3 Колотиенко С.Д. (2009) Формовочные материалы и смеси

4 Кочуров А.С. (1963) Справочник рабочего-модельщика

5 Кукуй Д.М. (2000) Теория и технология литейного производства

6 Ледебур А. (1902) Чугунно- и сталелитейное дело

7 Логинов И.З. (1975) Проектирование литейных цехов

8 Матвеенко И.В. (1985) Оборудование литейных цехов

9 Могилев В.К. (1988) Справочник литейщика

10 Орешкин В.Д. (1961) Основы литейного производства

11 Паращенко В.М. (1996) Технология литья под давлением

12 Степанов Ю.А. (1970) Специальные виды литья

13 Титов Н.Д. (1985) Технология литейного производства

14 Трухов А.П. (2005) Технология литейного производства: Литье в песчаные формы