Проектирование привода скребкового транспортера

Скачать 185.26 Kb. Скачать 185.26 Kb.

|

|

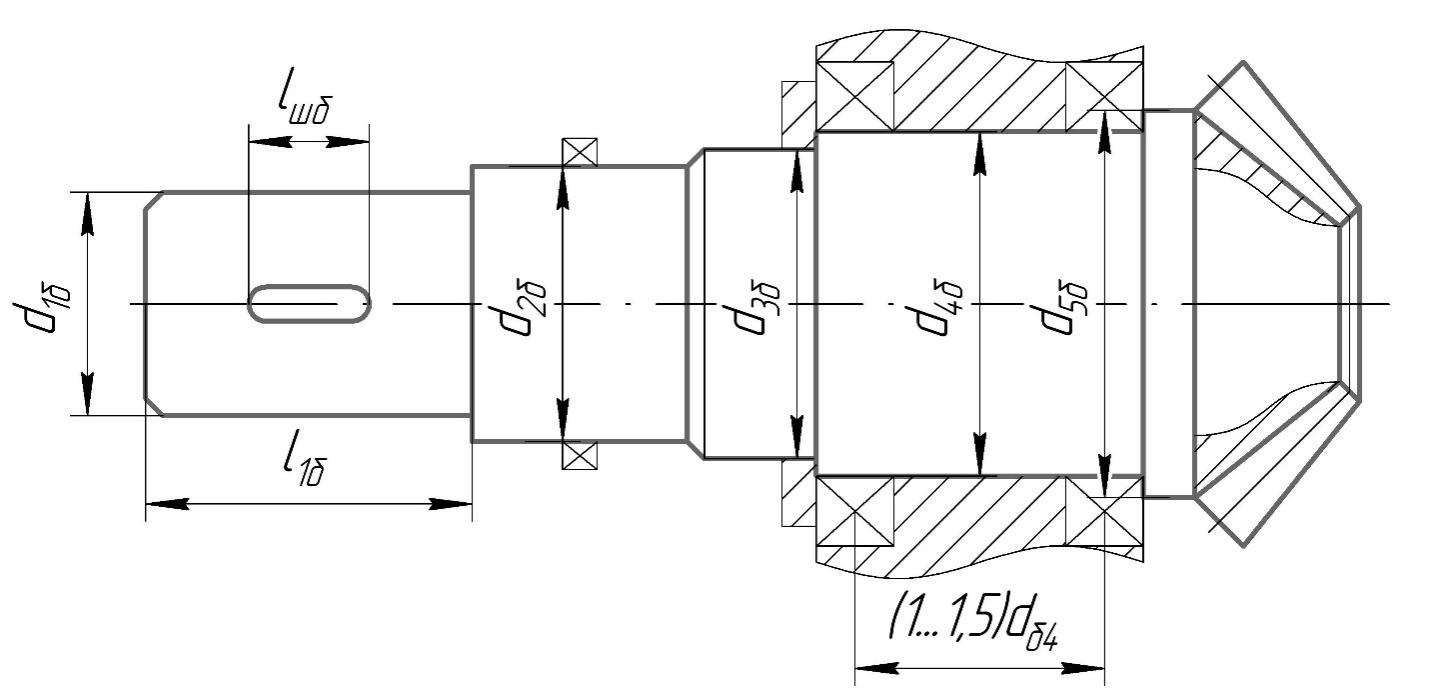

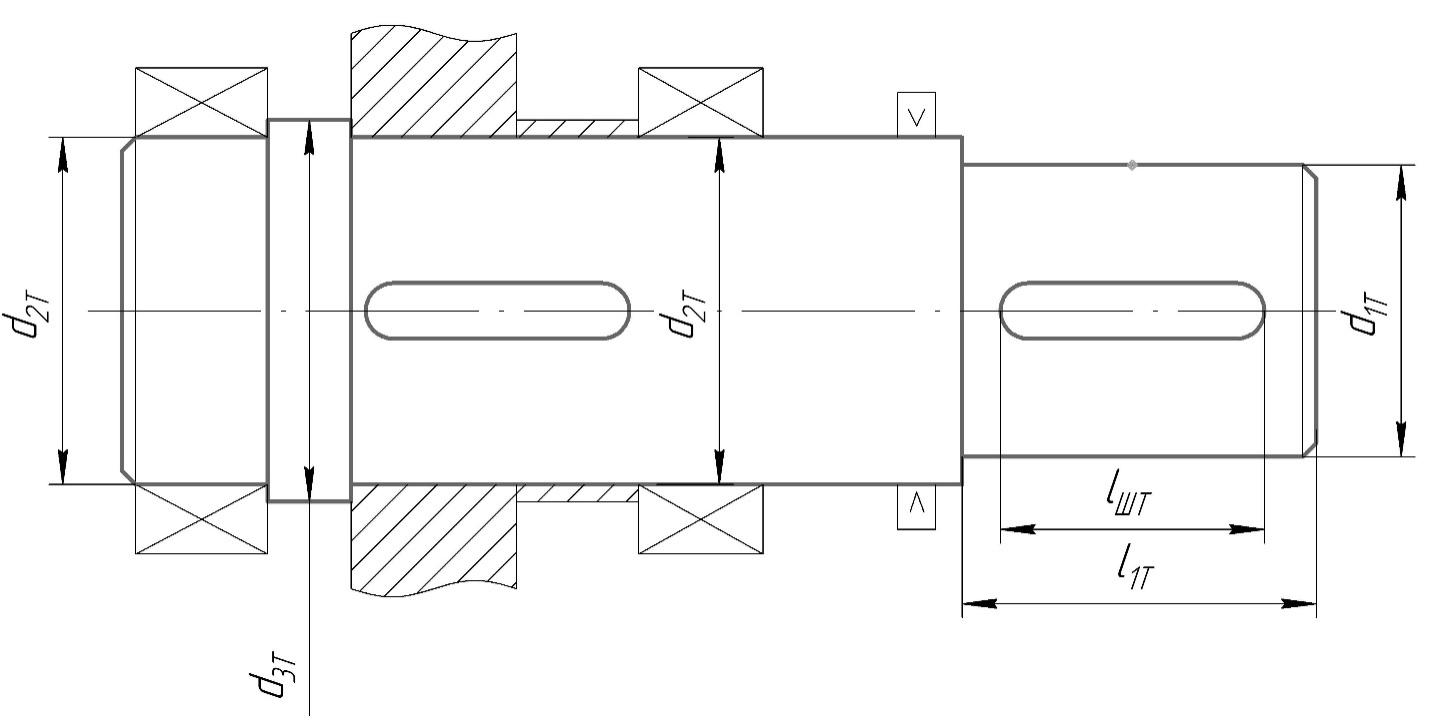

Министерство сельского хозяйства РФ Федеральное государственное бюджетное образовательное учреждение Высшего образования Пермский государственный аграрно-технологический университет имени академика Д.Н. Прянишникова Кафедра «деталей машин» РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА по дисциплине «Детали машин и основы конструирования» на тему: «Проектирование привода скребкового транспортера» Выполнил: студент Группы АИб-23 Стратан Данил Анатольевич Проверил: Доцент Миллер В.Ф. Пермь, 2022 г. Содержание Расчет кинематических и энергетических параметров привода...............3 Расчет конической прямозубой передачи редуктора...................................6 Эскизная компоновка редуктора...................................................................10 Проверочный расчет вала...............................................................................14 1. Расчет кинематических и энергетических параметров привода. 1.1 Общий коэффициент полезного действия привода. Где общ – общий КПД привода общ = р ∙  ∙ кп ∙ ц = 0,96 ∙ ∙ кп ∙ ц = 0,96 ∙  ∙ 0,96 ∙ 0,9 = 0,8; ∙ 0,96 ∙ 0,9 = 0,8;Где р – КПД ременной передачи, р = 0,96; п – КПД пары подшипников, п = 0,99; кп -КПД конической передачи, кп =0,96; ц – КПД цепной передачи, ц = 0,9; табл.4.1 [1, с.46] 1.2 Расчетная мощность двигателя. Мощность на приводном валу  = F∙V = 2,8∙0,6 = 1,68 кВт, = F∙V = 2,8∙0,6 = 1,68 кВт,Где F – окружное усилие на звёздочке конвейера,  = 2,8 кН = 2,8 кНV – линейная скорость зубьев звёздочки конвейера,  = 0,6 м/с = 0,6 м/сРасчетная мощность двигателя  = =  = =  = 2,1 кВт = 2,1 кВт1.3 Оптимальная частота вращения и выбор двигателя. Частота вращения приводного вала:  = =  = =  = 38,21 = 38,21  , ,Где D – средний диаметр приводной звездочки; D = 300 мм Оптимальное передаточное число привода  = =  ∙ ∙  ∙ ∙  = (2…3) ∙ (3…6) ∙ (3…6) = (18…108), = (2…3) ∙ (3…6) ∙ (3…6) = (18…108),где  - оптимальное передаточное число ременной передачи, - оптимальное передаточное число ременной передачи,  (2…3); (2…3); - оптимальное передаточное число конической передачи, - оптимальное передаточное число конической передачи,  (3…6); (3…6); - оптимально передаточное число цепной передачи, - оптимально передаточное число цепной передачи,  = (3…6); табл.4.2 [1, с.48] = (3…6); табл.4.2 [1, с.48]Оптимальная частота вращения вала двигателя  = =  ∙ ∙  = 38,21 ∙ (18…108) = (687,78…4126,68) = 38,21 ∙ (18…108) = (687,78…4126,68) По данным параметрам принимается электродвигатель асинхронный серии 4A80В2УЗ ГОСТ 19523-74 у которого  = 2,2 кВт, = 2,2 кВт,  = 2940 = 2940  , ,  = 22мм. = 22мм.1.4 Фактические передаточные числа привода. Общее передаточное число  = =  = =  = 76,94 = 76,94Предварительно принимается для открытых передач:  = 4,5 = 4,5 = 4 = 4Для конической передачи:  = =  = =  = 4,27 = 4,27Принимается по ГОСТ 2185-66  = 4,5 = 4,5Окончательно для открытых передач:  = 4 = 4 = 4,5 = 4,5 = =  = 3,79 = 3,791.5 Крутящие моменты и частота вращения на валах привода. Моменты на валах электродвигателя  = 9950 ∙ = 9950 ∙  = 9950 ∙ = 9950 ∙  = 7,14 Н ∙ м = 7,14 Н ∙ мМоменты на валах быстроходного редуктора  = =  ∙ ∙  ∙ рп ∙ п = 7,14∙4,5∙0,96∙0,99 = 30,53 Н ∙ м ∙ рп ∙ п = 7,14∙4,5∙0,96∙0,99 = 30,53 Н ∙ мМоменты на валах тихоходного редуктора  = =  ∙ ∙  ∙ кп ∙ п = 30,53 ∙ 4,5 ∙ 0,96 ∙ 0,99 = 130,57 Н ∙ м ∙ кп ∙ п = 30,53 ∙ 4,5 ∙ 0,96 ∙ 0,99 = 130,57 Н ∙ мМоменты на валах приводного конвейера  = =  ∙ ∙  ∙ ц ∙ п = 130,57 ∙ 4 ∙ 0,9 ∙ 0,99 = 465,35 Н ∙ м ∙ ц ∙ п = 130,57 ∙ 4 ∙ 0,9 ∙ 0,99 = 465,35 Н ∙ мЧастота вращения валов:  = =  = =  = 653 = 653   = =  = =  = 145,11 = 145,11   = =  = =  = 38,28 = 38,28  Отклонение: Δn =  ∙ 100% = ∙ 100% =  ∙ 100% = -0,18% ≤[Δn=4%] ∙ 100% = -0,18% ≤[Δn=4%]1.6 Ресурс работы привода.  = =  ∙ ∙  ∙ 365 ∙ ∙ 365 ∙  ∙ 24 = 10 ∙ 0,7 ∙ 365 ∙ 0,35 ∙ 24 = 21000 ч, ∙ 24 = 10 ∙ 0,7 ∙ 365 ∙ 0,35 ∙ 24 = 21000 ч,Где  – срок службы редукторы в годах, – срок службы редукторы в годах,   , ,  – коэффициенты использования оборудования в течении года и суток, – коэффициенты использования оборудования в течении года и суток,   = 0,35; = 0,35;2. Расчет конической прямозубой передачи редуктора. 2.1 Исходные данные: Моменты на шестерне и колесе:  = =  = 30,53 Н ∙ м = 30,53 Н ∙ м = =  = 130,57 Н ∙ м = 130,57 Н ∙ мЧастота вращения:  = =  = 653 = 653   = =  = 145,11 = 145,11  Передаточное число: U =  = 4,5 = 4,5Срок службы:  = 21000 ч = 21000 ч2.2 Выбор материала и расчет допустимых напряжений. Для шестерни и колеса принимается углеродистая сталь 40Х. Термообработка – улучшение до твердости, (  260…280), ( 260…280), ( 230…260). [1, c.57] 230…260). [1, c.57]Средняя твердость материала принимается  = 0,5 ∙ ( = 0,5 ∙ ( + +  ) ) = 0,5 ∙ (260 + 280) = 270 = 0,5 ∙ (260 + 280) = 270 = 0,5 ∙ (230 +260) = 245 = 0,5 ∙ (230 +260) = 245Допустимые контактные напряжения определяются по формуле [1, c.57]  = =  , ,где  – базовая прочность материала, – базовая прочность материала,  = 2 = 2 + 70; + 70; = 2 ∙ 270 + 70 = 610МПа = 2 ∙ 270 + 70 = 610МПа = 2 ∙ 245 + 70 = 560МПа = 2 ∙ 245 + 70 = 560МПа – минимальный коэффициент запаса контактной прочности, при объемной закалке, – минимальный коэффициент запаса контактной прочности, при объемной закалке,  ; ; – коэффициент долговечности, – коэффициент долговечности,  где  – базовое число циклов нагружения зубьев; – базовое число циклов нагружения зубьев; – фактическое количество циклов, – фактическое количество циклов,  ; ;для шестерни:  = =  = 822 780 000 = 822 780 000для колеса:  = 60 ∙ 145,11 ∙ 1 ∙ 21000 = 182 838 600 = 60 ∙ 145,11 ∙ 1 ∙ 21000 = 182 838 600где C – число зацеплений зубьев за один оборот колеса коэффициент долговечности, при отношении  принимается: принимается: = =  = 0,82 = 0,82 = =  = 0,88 = 0,88Окончательно:  = =  = = = 454,72 МПа = 454,72 МПа = =  = =  = 448 МПа = 448 МПаК дальнейшим расчетам принимается минимальное значение  Допустимое напряжение на изгиб колес  = =  [1, c.62], [1, c.62],Где  – базовая прочность зуба на изгиб, – базовая прочность зуба на изгиб,  = 1,75 = 1,75 ; ; – коэффициент запаса прочности при изгибе, – коэффициент запаса прочности при изгибе,  ; ; ; ; число циклов, для всех сталей, число циклов, для всех сталей,   = 278 МПа = 278 МПа = 252 МПа = 252 МПа2.3 Основные размеры передачи. Внешний делительный диаметр колеса из условия прочности будет равен:  [1, c.81], [1, c.81],Где  = 1,1…1,2; = 1,1…1,2; Стандартные значения делительного диаметра и ширины зубчатого венца по ГОСТ 27142-86 при U = 4,5 [1, с.83]  мм мм = 30 мм = 30 ммОкружная скорость зубьев по длительному диаметру: V =     = 17 = 17  = =  Внешний окружной модуль:  = =  = =  = 3,45 мм = 3,45 ммУсловие применения конической передачи  ≥b = ≥b =  выполняется выполняетсяВнешнее конусное расстояние:  = 0,5 ∙ = 0,5 ∙   = 0,5 ∙ = 0,5 ∙   = 171,05 мм = 171,05 ммВнешний делительный диаметр шестерни:  = =  ∙ ∙  = 3,45 ∙ 18 = 62,1 мм = 3,45 ∙ 18 = 62,1 ммСреднее конусное расстояние:  = =  = 151,05 мм = 151,05 ммКоэффициент относительной ширины колеса:  = =  = =  = 0,41 = 0,41Средние делительные диаметры колес:  = (1 – 0,5 ∙ = (1 – 0,5 ∙  ) ∙ ) ∙  = (1 – 0,5 ∙ 0,41) ∙ 62,2 = 49,45 мм = (1 – 0,5 ∙ 0,41) ∙ 62,2 = 49,45 мм = (1 – 0,5 ∙ = (1 – 0,5 ∙  ) ∙ ) ∙  = (1 – 0,5 ∙ 0,41) ∙ 280 = 222,6 мм = (1 – 0,5 ∙ 0,41) ∙ 280 = 222,6 ммСредний окружной модуль: m =  = =  = 2,74 мм = 2,74 мм2.4. Проверочный расчет передачи на контактную выносливость. Коэффициент торцевого перекрытия зубьев:  = 1,88 – 3,2 ( = 1,88 – 3,2 ( + +  ) = 1,88 – 3,2 ( ) = 1,88 – 3,2 ( + +  ) = 1,68 ) = 1,68 = =  = =  = 1173 Н = 1173 Н = =  ∙ ∙  ∙ ∙  ∙ ∙  = 190 ∙ = 190 ∙  ∙ ∙  ∙ ∙  = 470 МПа = 470 МПаГде  – коэффициент, учитывающий механические свойства, – коэффициент, учитывающий механические свойства,  ; ; – коэффициент, учитывающий форму сопряженных поверхностей, – коэффициент, учитывающий форму сопряженных поверхностей,  ; ; – коэффициент, учитывающий перекрытие зубьев, для прямозубых колес, – коэффициент, учитывающий перекрытие зубьев, для прямозубых колес,  ; ;Так как  , то условие прочности выполняется , то условие прочности выполняется = =  ∙ 100 = ∙ 100 =  ∙ 100 = 5% ∙ 100 = 5%2.5. Определение сил, действующих в зацеплении. Окружные:  = =  = 1173 = 1173Радиальные:  = =   ∙ ∙  = 1173 ∙ = 1173 ∙  ∙ ∙  = 89,66 Н = 89,66 Н3. Эскизная компоновка редуктора. 3.1 Исходные данные.  = 30,53 Н ∙ м = 30,53 Н ∙ м = 130,57 Н ∙ м = 130,57 Н ∙ м = 22 мм = 22 мм3.2 Основные размеры валов. Быстроходный вал Из условия прочности на кручение (рис. 3.1) диаметр хвостового вала, будет равен    = =  = 24,81 мм – с учетом диаметра вала двигателя = 24,81 мм – с учетом диаметра вала двигателя   По ГОСТ 6636-69  , ,Где  – дополнительное напряжение на кручение, в предварительных расчетах принимаем – дополнительное напряжение на кручение, в предварительных расчетах принимаем  = 10Мпа = 10Мпа Рис. 3.1 Эскиз быстроходного вала. Длина хвостовика  = 1,5 ∙ = 1,5 ∙  = 1,5 ∙ 24 = 36 мм = 1,5 ∙ 24 = 36 ммДлина шпоночного паза  = =  – (5…10мм) = 36-10 = 26мм – (5…10мм) = 36-10 = 26ммДля цилиндрического хвостовика принимается призматическая шпонка  = =  Шпонка 10х8х40 ГОСТ 23360-78  = =  + (3…4) ∙ r = 60 мм [6, c.390], + (3…4) ∙ r = 60 мм [6, c.390],Где r – размер фаски отверстия шкива; r = 1,5 Манжета 2 – 24х40 3 ГОСТ 8752-79 Табл. [1, с.193]  = =  Резьба М27х1,5-6H.05.05 ГОСТ 11871-88 Диаметр уступа под подшипник:  Диаметр уступа после подшипника:  = 30+3 = 30+3 1,5 = 34,5мм 1,5 = 34,5ммПодшипник 7212А ГОСТ 27365-87 d = 50мм D = 110мм T = 23,75мм  = 1,5мм = 1,5ммC = 91300 Н  = 70000 Н [25, с. 409] = 70000 Н [25, с. 409]Тихоходный вал   = 15Мпа = 15Мпа = 35,99 мм = 35,99 ммПо ГОСТ 6636-69  = 36 мм [5, с.389] = 36 мм [5, с.389] Рис. 3.2 Эскиз тихоходного вала. Длина хвостовика:  = 1,5 ∙ = 1,5 ∙  = 54 мм = 54 ммДлина шпонки  ∙ (5…10) = 44 мм ∙ (5…10) = 44 мм Шпонка 10х8х40 ГОСТ 2360-78 Диаметр уступа под подшипник и манжету  по ГОСТ по ГОСТ  = 60 мм = 60 ммГде r – размер фаски отверстия шкива, r = 1,5. [6, с.390] Подшипник 7212А ГОСТ 27365-87 d = 50 мм D = 110 мм T = 23,75 мм  = 1,5 мм = 1,5 ммC = 91300 Н  = 70000 Н [25, с.209] = 70000 Н [25, с.209]Манжета 2-24х40-3 ГОСТ8752-79 табл. 11.8 [1, с.193] Диаметр уступа после подшипника  = =    = 60 + 3 = 60 + 3  1,5 = 64,5мм 1,5 = 64,5ммПо ГОСТ 6636-69  [5, с.389] [5, с.389]3.3 Основные размеры корпуса редуктора. Толщина стенки корпуса редуктора при литье  = 0,025 ∙ = 0,025 ∙  + 1 = 0,025 ∙280 + 1 = 6 мм + 1 = 0,025 ∙280 + 1 = 6 ммЗазор между колесами и внутренней стенкой редуктора x = (1,1…1,2) ∙ δ = 10 мм  = 4 ∙ x = 4 ∙ 10 = 40 мм = 4 ∙ x = 4 ∙ 10 = 40 ммДиаметр стяжного болта крышки и корпуса редуктора  = =  = 7,14мм = 10мм = 7,14мм = 10ммПо гост 7805-70 принимаем болт М10х1,5х6gх60 Ширина фланца  = δ + 2,3 ∙ = δ + 2,3 ∙  = 8 + 2,3 ∙ 10 = 31мм = 8 + 2,3 ∙ 10 = 31ммПо ГОСТ 6636-69  = 31мм = 31ммМасштаб редуктора М =  = =  = 0,84 = 0,84L =  + 2 ∙ + 2 ∙  4,79 4,79 Окончательно М 1:1 4. Проверочный расчет вала. 4.1 Исходные данные  , ,  , ,  – основные размеры тихоходного вала, – основные размеры тихоходного вала,  , ,  , , Средний делительный диаметр колеса  Силы, действующие на вал:  Н Н   4.2 Расчет реакции опоры. Вертикальная плоскость YOZ.  -  Тогда  = =  = 2522,47 = 2522,47   = =  = 78,86 = 78,86Проверка.   78,86-1173+2522,47-1428,34= 0 78,86-1173+2522,47-1428,34= 0Плоскость XOZ.  -   = =  Равновесие относительно точки 3  -   = ==  Проверка.   4.3 Расчет изгибающих моментов в сечениях вала. Плоскость YOZ.      = 30,84 Н ∙ м = 30,84 Н ∙ мПлоскость XOZ.     = -91,41 Н ∙ м = -91,41 Н ∙ мСуммарные изгибающие моменты в сечении вала.    Эквивалентный момент.  4.4 Проверочный расчет вала на статическую прочность. Условие прочности при совместном действии изгибающего и крутящего момента имеет вид:   = =  = =  = 6,73 = 6,73Где  – осевой момент сопротивления кручения вала, – осевой момент сопротивления кручения вала,   и и  [1, с.153] [1, с.153] Окончательно:  Список литературы Детали машин и основы конструирования/Под ред. М.Н. Ерохина. – М.: КолосС, 2005. – 462 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений). |