Ответы машиноведение. Ответы машин. Программа 20 штук. Материал вст. 3сп балка воспринимает переменные и постоянные нагрузки в 100 кН. Чертеж прилагается

Скачать 26.29 Kb. Скачать 26.29 Kb.

|

|

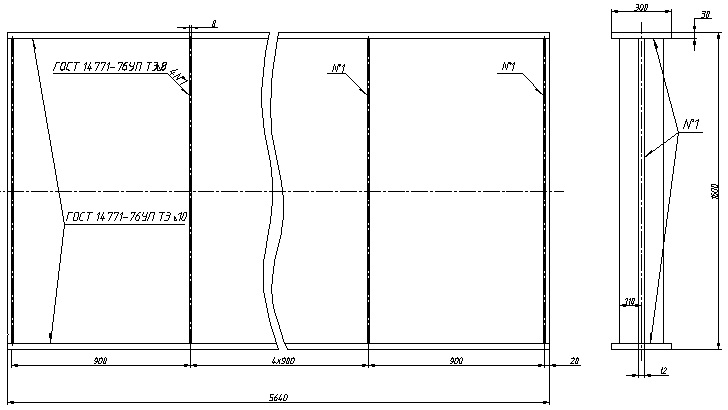

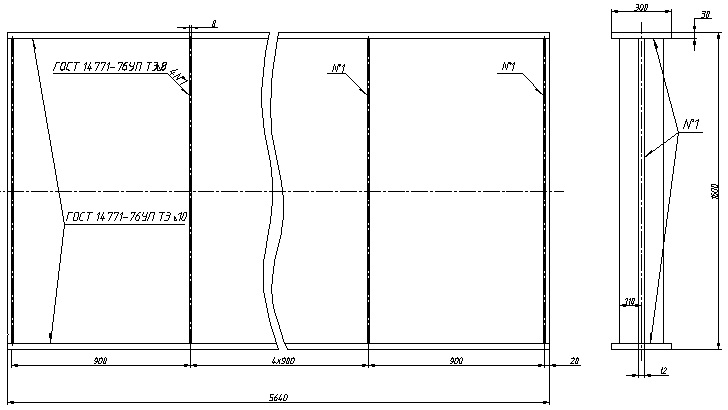

Контрольное задание № 9. РАЗРАБОТАТЬ ТЕХНОЛОГИЮ СВАРКИ ДВУТАВРОВОЙ БАЛКИ. ПРОГРАММА - 20 ШТУК. Материал - ВСт.3сп 5. балка воспринимает переменные и постоянные нагрузки в 100 кН. Чертеж прилагается. Технические условия: Общий прогиб после сварки и остывания не должен превышать 6 мм. Габаритный размер по длине не должен отличаться от номинального больше, чем на 5мм. Коэффициент динамичности - 1,2. Необходимо: Оценить свариваемость соединяемых материалов. Выбрать и обосновать способ сварки и обозначить на чертеже места соединений по ГОСТ. Выбрать сварочные материалы и режим сварки. Описать технологический процесс сборки и сварки балки. Выбрать сварочное оборудование. Предложить методику контроля соединений. 2 .Ответ: Учитывая масштаб программы (20 шт.), большую протяженность швов выбираем автоматическую сварку в среде защитных газов. Так как этот способ обладает высокой производительностью, он обеспечивает сварку с полным проплавлением без разделки кромок. Для сварки изделия из стали ВСт. 3 сп 5, в качестве защитного газа выбираем смесь 90% углекислого газа и 10% кислорода. Кислород добавляем для уменьшения поверхностного натяжения расплавленного металла и предотвращения повышенного разбрызгивания.   3. Ответ: К сварочным материалам относятся сварочная проволока и защитный газ. Марка сварочной проволоки определяется исходя из марки основного материала. Для стали ВСт. 3 сп 5 выбираем сварочную проволоку Св-09ГСА по ГОСТ 2246-70, которая обеспечивает прочностные характеристики сварного соединения близкие к основному металлу. табл. 1. Химический состав проволоки Св-09ГСА по ГОСТ 2246-70

В качестве защитной среды используем смесь газов СО2 (90%) + О2 (10%). Так как углекислый газ обеспечивает необходимую защиту и экономически выгоден в виду своей низкой стоимости. Кислород добавляем для уменьшения поверхностного натяжения расплавленного металла и предотвращения повышенного разбрызгивания. Оба газа должны соответствовать нормам для защитных газов, то есть содержание примесей и водяного пара не должно превышать установленного значения. Выбор режима сварки. Для получения качественного соединения необходимо правильно выбрать режимы сварки. Выберем основные режимы, к ним относятся: Сила сварочного тока, напряжение дуги, род и полярность тока, скорость сварки, диаметр проволоки. Выбираем режимы для приварки поясных швов толщена металла стенки 12 мм., полки 30мм., катет шва 10мм. Для стали ВСт. 3 сп 5, выбираем сварочная проволока Св-09ГСА Ø1,6 мм. ГОСТ 2246-70. Род тока постоянный, полярность обратная IСВ, А ……………………………………………………………………300-280 UД, В ………………………………………………………………………28-30 VСВ, м/ч ………………………………………………………………………36 Сварка в два прохода. Расход углекислого газа 16 л/мин. Выбираем режимы для приварки ребер толщена металла стенки 12 мм., полки 30мм., ребер 8мм., катет шва 8мм. Выбираем сварочная проволока Св-09ГСА Ø1,6 мм. ГОСТ 2246-70. Род тока постоянный, полярность обратная IСВ, А ……………………………………………………………………260-280 UД, В ………………………………………………………………………26-28 VСВ, м/ч ………………………………………………………………………36 Сварка в два прохода. Расход углекислого газа 16 л/мин. 4. Описать технологический процесс сборки и сварки балки. Ответ: 005 Комплектовать изделие согласно чертежа входящими деталями: полка – 2шт., стенка – 1шт., ребро – 14шт. 010 Контроль комплектования и формы деталей, согласно чертежа. 015 Зачистить свариваемые детали до металлического блеска на расстоянии 20 мм со всех сторон. 020 Собрать стенку и полки, дать прихватить. 025 Прихватить ребра. 030 Контроль на правильность сборки и прихватки 035 Сварить поясные швы автоматом с плавящимся электродом в среде 90% углекислого газа + 10% кислорода. Швы накладывать крест на крест. Оборудование: Автомат АДГ500 У3 Сварочный источник питания типа ВДГ-504 У3 Режим сварки: Род тока постоянный, полярность обратная IСВ, А ……………………………………………………………………300-280 UД, В ………………………………………………………………………28-30 VСВ, м/ч ……………………………………………………………………....36 Сварочная проволока Св-09ГС Ø1,6 мм. ГОСТ 2246-70 Расход смеси газов газа 16 л/мин. 035 Приварить ребра автоматом с плавящимся электродом в среде 90% углекислого газа + 10% кислорода. Оборудование: Автомат АДГ500 У3 Сварочный источник питания типа ВДГ-504 У3 Режим сварки: Род тока постоянный, полярность обратная IСВ, А ……………………………………………………………………260-280 UД, В ………………………………………………………………………23-28 VСВ, м/ч ……………………………………………………………………....36 Сварочная проволока Св-09ГС Ø1,6 мм. ГОСТ 2246-70 Расход смеси газов газа 16 л/мин. 040 Визуально измерительный контроль на отсутствие наружных дефектов, не допускаются поры, трещины, подрезы. Оборудование: Шаблоны Лупа Линейка 045 100% УЗК Допускаются одиночные поры и неметаллические включения диаметром до 0,1 мм на длине 1м. Общая протяженность участков с дефектами не должна превышать 25% от общей длины швов. 5. Выбрать необходимое оборудование. Ответ: Для производства двутавровой балки нам необходимо выбрать следующее оборудование: сварочный источник питания, сварочный автомат, сборочносварочное приспасобление, контователь. Выбираем автомат типа АДГ-500У3, который может быть подвешен на сварочную колонну. Подвесной самоходный автомат АДГ-500 У3 предназначен для дуговой сварки плавящимся электродом. Табл.2. Технические данные сварочного автомата АДГ-500 У3

Для выбранного полуавтомата выбираем реломендованный источник питания ВДГ 504 У3. Он работает при напряжение сети 380В. Табл.3. технические характеристики ВДГ-504У3

6.Ответ Методика контроля: После сварки все изделия подвергаются визуально измерительному, а затем ультразвуковому контролю. Визуально-измерительный контроль После выполнения, все сварные швы контролируются внешним осмотром (ВИК). При помощи лупы, линейки осуществляется осмотр сварного шва на наличие внешних дефектов, а так же отклонений формы шва. Наличие подрезов, свищей, наружных трещин и пор, неравномерность формы сварного шва не допускается. Переходы от шва к основному металлу должны быть плавными. Также визуально-измерительному контролю подвергаются собранные под сварку детали. Контролируются величина зазора, смещение кромок и т.д. Геометрические параметры собранного соединения должны соответствовать типу выбранного соединения по ГОСТ 14771-76. дефектоскопия. При ультразвуковой дефектоскопии сварных соединений дефекты выявляют при помощи ультразвуковых волн. Введенные в изделие в виде зондирующего импульса ультразвуковые колебания, встретившись с несплошностью (дефектом) или поверхностью раздела двух сред, отражаются от неё под углом равным углу падения. Часть ультразвуковой энергии после отражения возвращается к искателю и фиксируется дефектоскопом. Величина отраженной энергии при прочих равных условиях будет зависеть от величины, ориентации и формы поверхности отражателя. Ультразвуковая дефектоскопия позволит оперативно определить качество сварного шва. | ||||||||||||||||||||||||||||||||||||||||||||||||||