Расчет шаровой мельницы. Ч1. Шаровая мельница. Производительность q 80 тч Размер частиц начальный dн 30 мм Остаток на сите 008 6 Материал Клинкер

Скачать 173.88 Kb. Скачать 173.88 Kb.

|

|

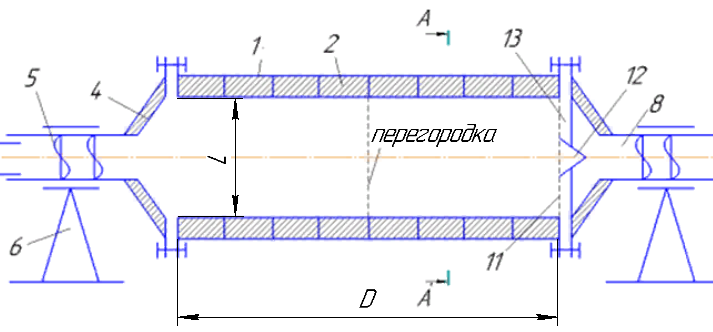

- Производительность Q = 80 т/ч - Размер частиц начальный dн= 30 мм - Остаток на сите №008 – 6% - Материал – Клинкер Сито КСВ (сетка 0,08). Определение тонкости помола цемента в соответствии с ГОСТ 310.2-76. Размер ячейки сетки 0.08 х 0.08 мм (ГОСТ 6613-86)  Схема двухкамерной шаровой мельницы (перерисуй без элемента 5 чтобы были пустое входное и выходное отверстие и цифрами ничего не указывай) Предварительно зададимся отношением длинны мельницы L к диаметру D. Существует два типа мельниц: при отношении L/D < 2 мельницы принято называть барабанными, при L/D > 2 – трубными. Мы будем производить расчет трубной мельницы с отношением L/D = 2,5. Рассчитаем необходимое время на измельчение по следующей формуле:   , ,  – суммарным остаток на сите №008 для исходного материала и готового продукта; – суммарным остаток на сите №008 для исходного материала и готового продукта;  =100 %, =100 %,  = 6 %; = 6 %;К0 – коэффициент, учитывающий скорость измельчения материала, К0=0,997-0,789; m – параметр, характеризующий изменение относительной скорости измельчения, m = 0,973 – 1,451. Эмпирические коэффициент возьмем по среднем значениям.  Размер шаров, загружаемых в барабан, зависит от размеров частиц измельчаемого материала и готового продукта, и может быть определен по следующему эмпирическому соотношению (формула В.А. Олевского) :  dн – размер частиц материала до измельчения, dн =30 мм; dк – размер частиц материала после измельчения, dк = 80 мкм.  Округляем до стандартного размера. Шара диаметром 50 мм повышенной твердости поверхности группы 2: Шар 50 - 2 ГОСТ 7524-2015 Для определения диаметра барабана воспользуемся формулой расчета производительности мельницы:  K – коэффициент пропорциональности, зависящий от крупности исходного и конечного материала; V – объем барабана, м3; D – внутренний диаметр барабана, м. Коэффициент K определяется по формуле  В данной формуле размеры все в мм.  Учитывая ранее принятое соотношение диаметра и длинны L/D = 2,5 преобразуем формулу производительности следующим образом:  Отсюда найдем диаметр:  Тогда длинна равняется: L/2,37 = 2,5 L = 5,925 м Округляем длину до L = 6м и диаметр D = 2,37 м. Для нахождения критической частоты вращения используем следующую формулу:  R – расчетный радиус, средний радиус траектории движения шаров, м. Радиус расчетный будет высчитываться по формуле:   , ,  – радиусы барабана и мелющих шаров соответственно, мм. – радиусы барабана и мелющих шаров соответственно, мм. Тогда:  Оптимальную частоту обычно находят по формуле:   – понижающий коэффициент, для гладких барабанов – понижающий коэффициент, для гладких барабанов  . . Произведем уточняющий расчет для нахождения оптимальной частоты вращения руководствуемся следующими условиями: Частота вращения барабана должна быть такой, чтобы шары и материал под действием центробежных сил инерции прижимались к внутренней поверхности барабана на наиболее выгодной высоте Н, а затем, падая вниз, выполняли наибольшую работу измельчения. Максимум высоты падения шара, как показывают расчеты достигается при угле отрыва:  Схема действующих сил на помольные шары Запишем уравнение равенства сил: Выразим оптимальную частоту вращения:  Окончательно принимаем  и и  . .Площадь отверстий межкамерной перегородки в зоне ее контакта с мелющими телами A рассчитывают по формуле:   - коэффициент загрузки камеры мельницы, шаровая загрузка барабанных мельниц составляет приблизительно 30 % от объема барабана, т.е. коэффициент заполнения барабана мелющими телами равен ϕ = 0,3; - коэффициент загрузки камеры мельницы, шаровая загрузка барабанных мельниц составляет приблизительно 30 % от объема барабана, т.е. коэффициент заполнения барабана мелющими телами равен ϕ = 0,3;  - коэффициент разрыхления мелющих тел, (это коэффициент показывающий какой % всего объема заполняют шары, у нас будет 60%, а остальное является пустотой с воздухом, поясняю чтобы знал если препод доебется до тебя) - коэффициент разрыхления мелющих тел, (это коэффициент показывающий какой % всего объема заполняют шары, у нас будет 60%, а остальное является пустотой с воздухом, поясняю чтобы знал если препод доебется до тебя)  = 0,6. = 0,6. Площадь отверстий межкамерной перегородки  Определим параметры шаровой загрузки мельницы: Масса одного стального шара диаметром d=50 мм:   – плотность материала, принимаем плотность стали – плотность материала, принимаем плотность стали   Количество шаров:   – объем мельницы и шара соответственно, м. – объем мельницы и шара соответственно, м.Объем мельницы равен:  Объем шара:   Количество шаров z = 72798 шт. Общая масса мелющих тел равняется:  Массу измельчаемого материала, принимают равной 14 % массы мелющих тел, тогда общая масса материала и мелющих шаров внутри мельницы равняется:  Мощность электродвигателя определяем по формуле:   – КПД привода, принимаем – КПД привода, принимаем   – коэф. учитывающий перегрузку при старте, – коэф. учитывающий перегрузку при старте,   Потребляемая мощность N = 86,5 кВт. Выбираем двигатель AIS280-M4-090-0-1510 с мощностью 90 кВт. |