Работа установки Работа установки подготовки пускового, топливного и импульсного газа

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

|

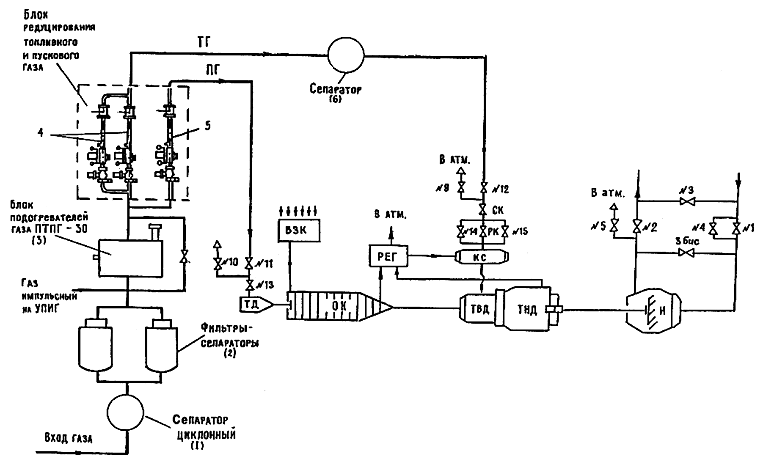

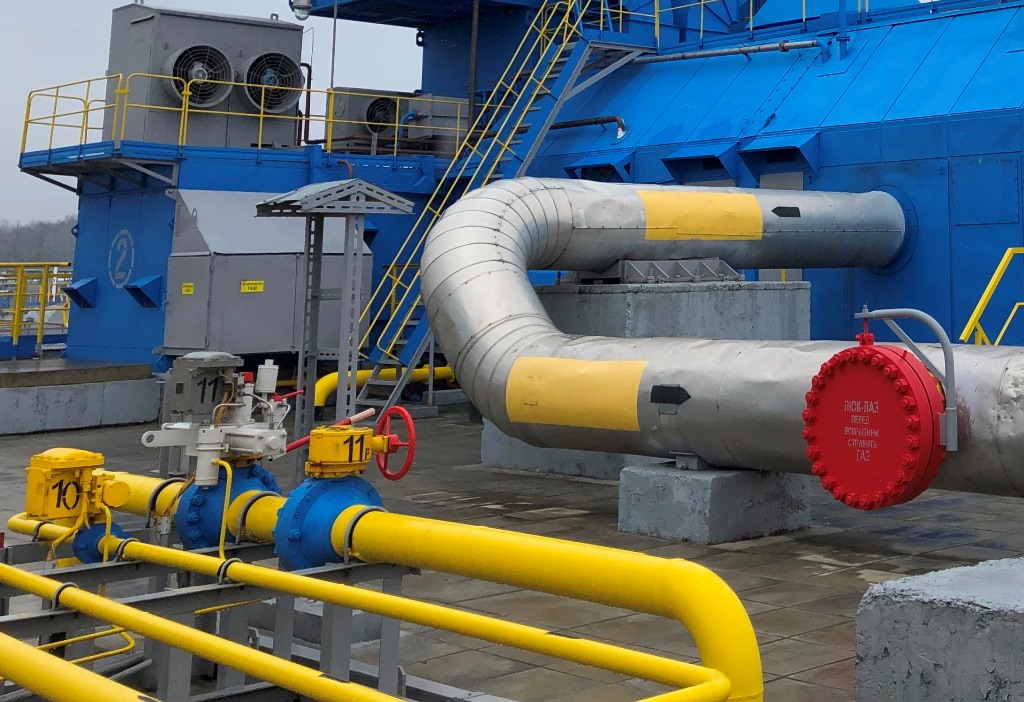

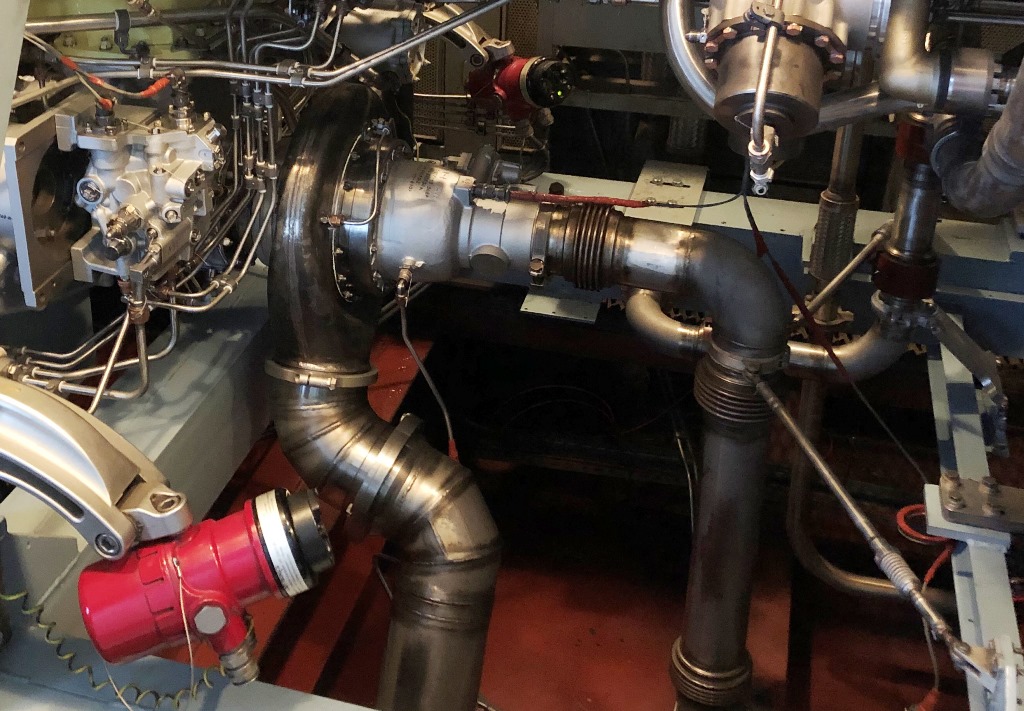

Работа установки Работа установки подготовки пускового, топливного и импульсного газа. Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство ГТУ. Помимо подачи газа на работу основного оборудования, на данных установках производится подготовка и редуцирование газа на нужды вспомогательного оборудования КС и при необходимости на жилые поселки. Газ для этих систем, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана № 20, из выходного коллектора пылеуловителей. Так же, на некоторых компрессорных станциях возможен отбор из выходного шлейфа компрессорного цеха - перед аппаратами воздушного охлаждения газа. Система топливного и пускового газа имеют, как правило, блочное исполнение и включают в себя следующее оборудование: циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки; подогреватели; блок редуцирования пускового и топливного газа; трубопроводы; замерное устройство. Работа системы осуществляется следующим образом (см. рис №2): газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор (1), где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор (2), где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель (3) типа ПТПГ-30, где подогревается до температуры 45-50°С. Подогреватель газа представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля или антифриза. Диэтиленгликоль или антифриз подогревается за счет использования камеры сгорания этого устройства.  Фото 1. Установка подготовки пускового и поливного газа КС «Майкопская». Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ. Повышение температуры топливного газа, улучшает экономичность работы газотурбинной установки. Рассмотрим работу линий редуцирования пускового и топливного газа: Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5. Топливный газ редуцируется до давления 0,6-2,5 МПа в зависимости от давления воздуха за осевым компрессором ГТУ. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран № 12, стопорный (СК) и регулирующий (РК) клапаны. На некоторых типах ГПА в схеме подачи топливного газа, технологией могут быть предусмотрены краны № 14 и 15 (используются для запальной и дежурной горелки в период пуска агрегата).  Рис.2 . Принципиальная схема системы топливного и пускового газа: ТГ - топливный газ; ПГ - пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер; ОК - осевой компрессор; КС - камера сгорания; ТВД - турбина высокого давления; ТНД - турбина низкого давления; Н - нагнетатель; РЕГ - регенератор Качественные показатели топливного и пускового газа приведены в таблице 2. Пусковой газ (смотрено фото№2), пройдя систему редуцирования, снижает свое давление до 0,5-1,0 МПа и поступает через краны № 11 на вход в стартер, где, расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку ротора осевого компрессора и соответственно турбины высокого давления.  Фото 2: Линия пускового газа ГПА12/16 Урал КС «Краснодарская». Учитывая тот факт, что современные газотурбинные двигатели, установленные на компрессорных станциях ПАО «Газпром», в своём большинстве это конвертированные авиационные силовые установки, то для запуска используются штатные воздушные стартера (см. фото 3). При этом воздушные стартера подверглись незначительным (до15%) доработкам, позволяющим обеспечить их работу на природном газе.  Фото №3. Стартер СТВ-5Г. В составе ГТД ПС-90ГП1 агрегата ГПА12/16 «Урал».

Таблица 2. Параметры топливного и пускового газов для различных типов газоперекачивающих агрегатов. Работа установки подготовки импульсного газа (УПИГ) Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла. Существуют три точки отбора импульсного газа из технологических трубопроводов КС (рис. 3): отбор до и после крана № 20; отбор из выходного трубопровода КС до узла охлаждения и отбор из входного трубопровода КС после узла очистки. Далее трубопровод импульсного газа объединяется в общий коллектор, откуда газ поступает на узел подготовки импульсного газа (УПИГ), где происходит его очистка и осушка. Фильтр-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются селикагель или циолит. Степень очистки и осушки импульсного газа должна исключать заедание и обмерзание исполнительных органов при низких температурах наружного воздуха  В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, подогреватель газа, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги. В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, подогреватель газа, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги.Как правило, из двух адсорберов в рабочем режиме поглощения влаги находится один. Другой адсорбер находится в режиме восстановления адсорбента. Восстановление осуществляется путем пропускания части подогретого до высокой температуры газа (около 300 °С) через увлажненный адсорберт. Дело в том, что при достижении предельной влажности, селикагель теряет способность дальнейшего поглощения влаги и для возобновления его адсорбционных свойств через него пропускают горячий теплоноситель. Осушку селикагеля проводят один раз в 1.5-2 месяца. Для подогрева газа используется огневой подогреватель. Цикл регенерации селикагеля длится примерно 4-6 ч, цикл охлаждения 2-4 ч. При эксплуатации УПИГ с помощью контрольно-измерительных приборов осуществляется контроль за давлением и температурой газа, его расходом и точкой росы, которая должна составлять - 25 °С. После УПИГ газ поступает ко всем общестанционным кранам на узел подключения, режимным и агрегатным кранам, а также на низкую сторону к кранам топливного и пускового газа. Основные требования к работе УПИГ Осушка ИГ должна осуществляться методом адсорбции. Производительность по газу блока осушки от 300 до 500 ст. м3/ч. Свойства газа на выходе из блока осушки: величина механических частиц, мкм - не более 5; точка росы по влаге при рабочем давлении газа, °С - минус 55; содержание жидкости в газе (капли, аэрозоль) - не допускается. В составе установки должно быть не менее двух адсорберов с адсорбентом (один - рабочий, второй - резервный для регенерации). Перед адсорберами газ должен проходить дополнительную доочистку от твердых и жидких примесей. Допустимое содержание в газе твердых и жидких примесей на входе в адсорберы - 0,05 мг/ст. м3. После адсорберов (по ходу газа) должна предусматриваться установка фильтра для улавливания частиц адсорбента. Регенерацию адсорбента преимущественно осуществлять путем использования электрического нагрева. Регенерацию адсорбента и переключение с рабочего адсорбера на резервный следует предусматривать в ручном и автоматическом режимах. Для регенерации адсорбента должна предусматриваться возможность использования осушенного газа с отбором его после выходного обратного клапана установки осушки. Насыщенный газ при регенерации допускается сбрасывать на свечу. На вводе газа в установку осушки должен предусматриваться ручной отсечной кран, на выходе - ручной обратный клапан и отсечной кран. Для продувки коллекторов и РИГ на КС должен предусматриваться обвод (байпас) всей установки осушки с установкой ручного крана. Сброс газа на свечу с отдельных элементов установки осушки при проведении регламентных работ должны предусматривать в ручном режиме. В составе блока осушки должны предусматривать обводную линию (байпас) адсорберов с установкой на ней управляемого клапана. Автоматическое открытие клапана должно осуществляться при падении давления на выходе установки осушки до 3,5 МПа и менее. На установке осушки должен предусматриваться контроль технологических параметров: давления газа на выходе установки (местный замер); давления газа на выходе установки (аналоговый сигнал на САУ УПТПИГ); перепада давления газа на установке осушки (дискретный сигнал на САУ УПТПИГ); точки росы газа по воде на выходе блока осушки. Для формирования аварийных сигналов на САУ УПТПИГ должна предусматриваться установка соответствующих датчиков для определения: короткого замыкания в цепях нагревателей адсорберов; обрыва в цепи нагревателя адсорберов; перестановки кранов при регенерации; перестановки кранов при переключении адсорберов. Ресивер импульсного газа. Для хранения запаса импульсного газа на нужды КС должна предусматриваться установка РИГ на выходе его из установки осушки. РИГ выполняют: в виде двух сосудов заводского изготовления каждый полезным объемом не более 4 м3 (объем РИГ должен определяться расчетом из условия двух циклов включение/выключение всей установленной арматуры); путем местного увеличения диаметра коллектора импульсного газа в пределах КС. Один сосуд РИГ должен подключаться к узлу подключения КС. На входе и выходе РИГ (сосуда заводского изготовления) должна предусматриваться установка ручных отсечных кранов с обводной линией (байпасом) с ручным краном. На РИГ (сосуде заводского изготовления) должны предусматриваться: замер давления (местный замер); дренаж с нижней точки с двумя ручными кранами (рабочим и отсечным); штуцера с ручными отсечными кранами для подвода и слива воды и сброса газа при гидроиспытаниях и освидетельствовании. Установка подготовки импульсного газа КС «Краснодарская» Установка подготовки импульсного газа (фото №4) разработки ОАО “Компрессор” г. Санкт-Петербург предназначен для подготовки импульсного газа для управления пневмоприводными кранами КС и узла подключения. Установка обеспечивает осушку импульсного газа по точке росы до минус 55град.С. Установка поставляется единым блоком в комплекте с системой автоматики и управления. Контроль параметров установки и управление осуществляется САУ УПТПГ. По территории площадки трубопроводы импульсного газа прокладываются подземно. В местах подвода импульсного газа к кранам предусматривается установка стояков с отсечным краном (фото 5) и кранами для подключения.  Фото4: Установка подготовки импульсного газа (общий вид). Газ от узла подключения по трубопроводу подвода газа к УПТПГ Ду 150 через нормально открытый управляемый кран Ду 150 по линии 150 мм поступает на вход УПТПГ, где заполняет все трубопроводы и блоки установки.  Фото5. Стояки подвода импульсного газа с отсечным краном Фото5. Стояки подвода импульсного газа с отсечным краном | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||