разработка ферментера. Расчет биохимического реактора с механическим перемешиванием среды

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

|

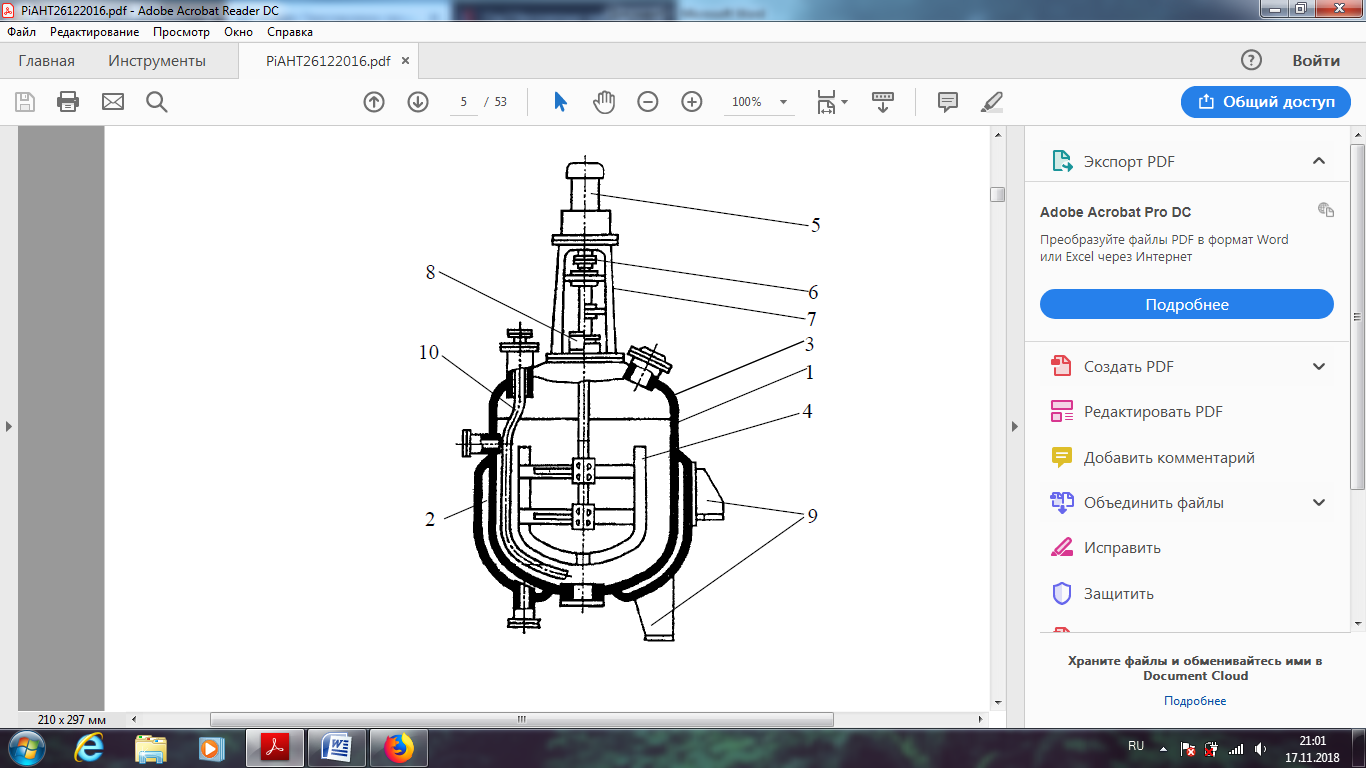

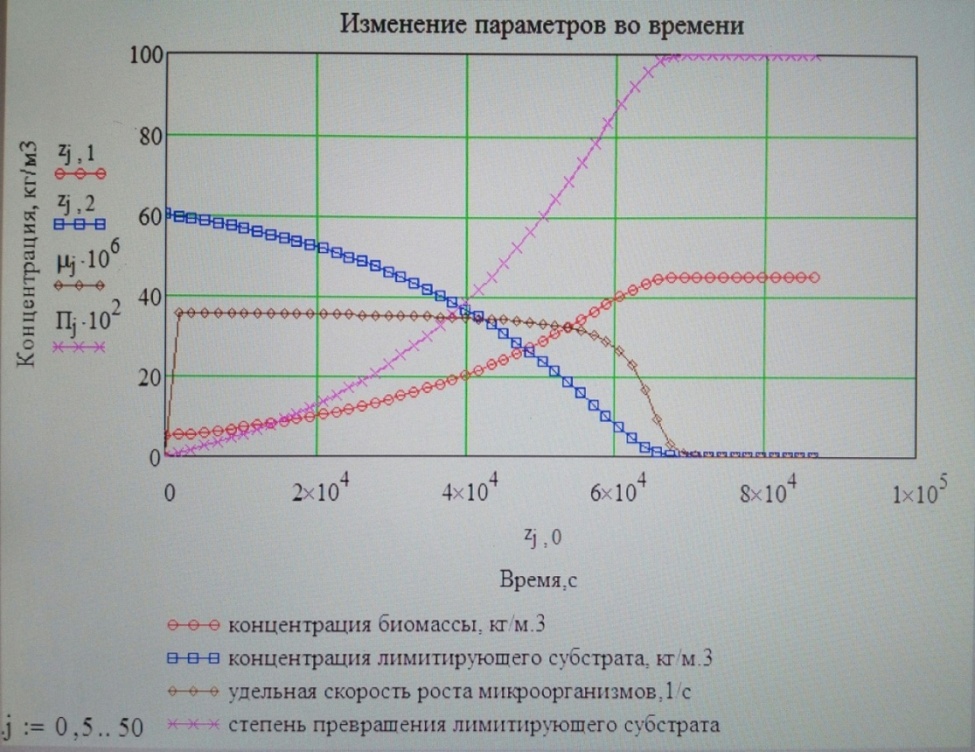

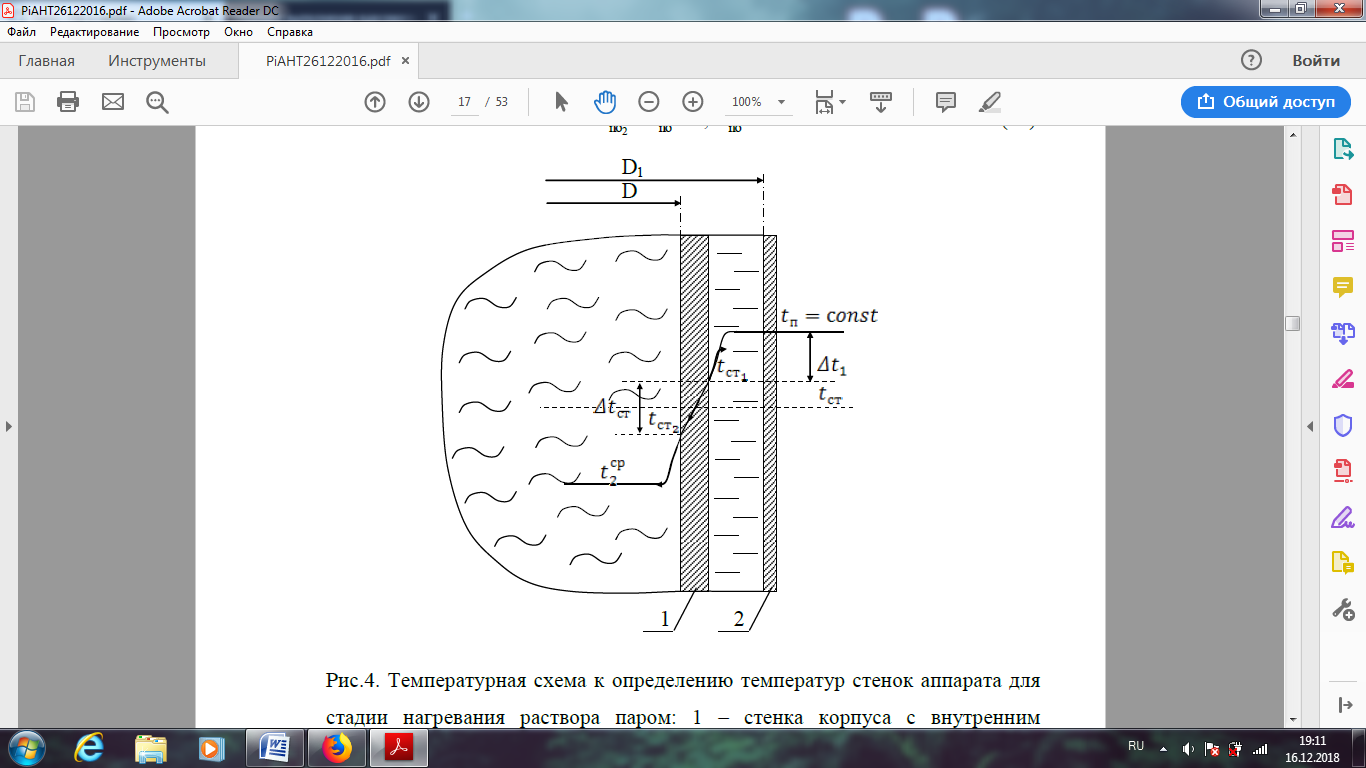

Министерство образования и науки РФ ФГБОУ ВО Ивановский государственный химико-технологический университет Кафедра: «Процессы и аппараты химической технологии» Курсовой проект Тема: «Расчет биохимического реактора с механическим перемешиванием среды» Выполнила: Ширяева О.В. студентка группы 3-29 Проверил: доц. Исаев В.Н. Иваново 2018 Содержание Введение ………………………………………………………………………………3 1.1 Общие сведения о биохимических процессах…………………………………………3 1.2 Некоторые сведения о химических реакторах………………………………...............5 Кинетический расчет………………………………………………………………...7 Оценка оптимального варианта установки………………………………………..8 Материального баланс реактора …………………………………………………12 Тепловой расчет……………………………………………………………………..13 5.1 Тепловой баланс……………………………………………………………………….13 5.2 Расчет коэффициента теплопередачи………………………………………………..15 5.3 Проверка поверхности теплопередачи……………………………………………….18 Конструктивный расчет……………………………………………………………19 Список литературы………………………………………………………………..21 Введение Общие сведения о биохимических процессах Биохимическим процессом называется процесс синтеза вещества, осуществляемый под воздействием и при непосредственном участии живых организмов и выделенных из них ферментов – биологических катализаторов. Промышленные биохимические процессы связаны главным образом с процессами ферментации. Ферментация – это особый класс химических превращений вещества, состоящих из серии взаимосвязанных реакций синтеза и разложения, протекающих в органических веществах под воздействием ферментов. Таким образом, ферменты – это универсальные биологические катализаторы, имеющие сложный состав. Характерной особенностью биохимических процессов, основанных на жизнедеятельности микроорганизмов, является то, что эти процессы контролируются самим микроорганизмом путем регулирования скорости образования фермента. Биохимические процессы имеют следующие отличия от химических процессов: 1) сложный состав реакционной среды; 2) сложный механизм и длительность реакции; 3) микроорганизмы синтезируют собственные катализаторы; 4) биохимические процессы осуществляются в стерильных условиях, протекают в небольших интервалах температур и давления среды и очень и очень чувствительны к этим параметрам; 5) биохимические процессы сопровождаются пенообразованием. Биохимические процессы классифицируются следующим образом. По агрегатному состоянию реагентов: гомогенные (протекающие в жидкой фазе); гетерогенные (протекающие с участием твердой фазы, которую составляют микроорганизмы). По механизму реакции: простые реакции. В этих реакциях не происходит накопления промежуточных продуктов (получение дрожжей и глюконовой кислоты); параллельные реакции. В этих реакциях образуется несколько продуктов, но без накопления промежуточных (синтез белков и жиров); последовательные реакции. Особенностью их является некоторое накопление промежуточного продукта до образования конечного продукта (образование антибиотиков); ступенчатые реакции состоят из нескольких простых. В этих реакциях полное превращение питательных веществ промежуточные продукты, либо образование продукта протекает избирательно по отношению к составу питательной среды, т.е. сначала расходуется один компонент питательной среды, а затем другой (реакции биоокисления глюкозы, пентозы); сложные реакции. Включают комбинацию реакций в различных их сочетаниях. В зависимости от соотношения скорости роста микроорганизмов и скорости использования субстрата: процессы, в которых интенсивное потребление углевода субстрата характерно только для периода максимального образования продукта и интенсивного роста микроорганизмов. В этих процессах отсутствует стехиометрическая связь между использованием углевода и образованием продукта (получение лимонной кислоты); процессы, в которых нет явной зависимости во времени между скоростью образования продукта и скоростью использования субстрата (получение антибиотиков, витаминов, ферментов). Некоторые сведения о химических реакторах Химический реактор емкостного типа широко распространен в химической технологии и состоит из следующих сборочных единиц: корпуса с рубашкой, крышки, механической мешалки и привода.  Рис.1. Устройство реактора с рубашкой: 1 – корпус, 2 – гладкая рубашка, 3 – крышка, 4 – мешалка, 5 – мотор-редуктор, 6 – муфта, 7 – стойка привода мешалки, 8 – уплотнение вала мешалки (манжетное, сальниковое или торцевое), 9 – опоры (лапы или стойки), 10 – труба передавливания. Рубашки предназначены для нагревания или охлаждения находящейся в аппарате среды. В зависимости от способа их крепления к корпусу они делятся на неразъемные (приварные) и отъемные (с фланцами), по конструкции – на гладкие, рубашки из полутруб и с вмятинами. Приводы предназначены для приведения во вращательное движение перемешивающие устройства, а уплотнения валов – для герметизации аппаратов. Внутри аппаратов могут быть установлены змеевики для дополнительного нагревания или охлаждения среды; отражательные перегородки для предотвращения образования центральных воронок; гильзы термопары для установки датчиков контроля температурой процесса; устройства для замера уровня жидкости; трубы передавливания, используемые для опорожнения реакторов путем перемещения жидкостей через штуцера, размещенные в крышке реактора. Чаще всего такие аппараты работают в периодическом режиме, включающем следующие стадии: загрузка исходных реагентов, перемешивание и нагревание среды, химическая реакция, охлаждение, выгрузка продукта. Эти последовательно осуществляемые процессы и определяют время рабочего цикла аппарата, от продолжительности которого зависит его производительность. В химической технологии ведущее место занимают сварные емкостные реакторы с эллиптическими днищами из углеродистой стали, внутреннюю поверхность которых футеруют химически стойкими неметаллическими материалами или покрывают эмалями. Расчет реакционных аппаратов состоит из следующих этапов: кинетический расчет; расчет материального баланса; технологический расчет мешалки; расчет теплового баланса; конструктивный расчет. Кинетический расчет Целью кинетического расчета является определение времени синтеза микроорганизмов  при заданной степени превращения П. в этом случае решается следующая система уравнений при заданной степени превращения П. в этом случае решается следующая система уравнений (1) (1)С начальными условиями:  (2) (2)При решении системы уравнений (1)-(2) необходимо использовать численные методы расчета. Кинетический расчет проводят на ПК. Результаты расчета выводятся в виде соответствующих кинетических кривых, по которым определяется время синтеза биомассы  , а также конечные концентрации субстрата , а также конечные концентрации субстрата  и микроорганизмов в биомассе и микроорганизмов в биомассе  . .Результаты расчета:  Время роста  с; с;Концентрация субстрата  кг/ кг/ ; ;Концентрация микроорганизмов  кг/ кг/ Оценка оптимального варианта установки Для этой цели необходимо определить геометрические размеры аппарата, провести расчет перемешивающего устройства, подготовить ряд данных для расчета уравнений материального баланса на ПК: определить высоту жидкости в реакторе  , абсолютное давление барботируемого воздуха P, объемный расход воздуха , абсолютное давление барботируемого воздуха P, объемный расход воздуха  , объем газожидкостной системы , объем газожидкостной системы  и газа в реакторе и газа в реакторе  , мощность, затрачиваемую на перемешивание газожидкостной системы , мощность, затрачиваемую на перемешивание газожидкостной системы  . .Расчет объема (  ), массы ( ), массы ( ) реакционного раствора, необходимых для обеспечения заданной производительности установки по биомассе G, проводят следующим образом: ) реакционного раствора, необходимых для обеспечения заданной производительности установки по биомассе G, проводят следующим образом: (3) (3)Необходимое количество синтезов  определяют по выражению: определяют по выражению: (4) (4)где  - общее время, с; - общее время, с; – время нагревания, охлаждения и вспомогательных операций, с. – время нагревания, охлаждения и вспомогательных операций, с.  Поскольку количество циклов в уравнении (4) должно быть целым числом, величину  округляют. Корректировку округления обеспечивают изменением объема округляют. Корректировку округления обеспечивают изменением объема (массы (массы  ) раствора: ) раствора: (5) (5)или  (6) (6)Рассчитывается полный объем газожидкостной смеси с учетом аэрации жидкости:  (7) (7)где Ф – газосодержание. Принимаем объем стандартного реактора  =10 =10  . .Задавшись номинальным объемом стандартного реактора, определяем их число m:  (8) (8)Основные геометрические размеры аппарата: Внутренний диаметр аппарата  = 2,2 м; = 2,2 м;Внутренний диаметр рубашки аппарата  = 2,4 м; = 2,4 м;Толщина стенки аппарата  = 0,020 м; = 0,020 м;Масса аппарата  = 8360 кг; = 8360 кг;Частота вращения мешалки n = 100 об/мин. По вязкости среды выбираем лопастную мешалку Принимаю Г=1,5 , тогда  . .Принимаю диметр стандартной мешалки  =1,4 м , =1,4 м ,Проверка геометрического симплекса:  . .1,57 входит в промежуток 1,4 1,7 , следовательно, мешалка выбрана верно. Объем жидкости в реакторе  : : . (9) . (9)Высота жидкой фазы в аппарате  , м: , м: (10) (10)Режим перемешивания Re:  (11) (11)где  – плотность и динамический коэффициент вязкости перемешиваемой жидкости, кг/ – плотность и динамический коэффициент вязкости перемешиваемой жидкости, кг/ и Пас; и Пас;n- число оборотов мешалки,  . .Мощность, затрачиваемая на перемешивание жидкой фазы  , Вт: , Вт: (12) (12)где  - коэффициент мощности; - коэффициент мощности;  - коэффициент, учитывающий степень заполнения аппарата; - коэффициент, учитывающий степень заполнения аппарата;  - коэффициенты увеличения мощности: - коэффициенты увеличения мощности:  для гильзы термопары; для гильзы термопары;  = 1,2 для уровнемера, трубы передавливания (или барботера). = 1,2 для уровнемера, трубы передавливания (или барботера). (13) (13) = 0,15; = 0,15;  Объемный расход воздуха  при заданном газосодержании Ф определяют по формуле из уравнения: при заданном газосодержании Ф определяют по формуле из уравнения: (14) (14)Для того чтобы найти  , нужно сделать дополнительные расчеты. , нужно сделать дополнительные расчеты.Площадь поперечного сечения аппарата   (15) (15)Давление воздуха, необходимое для барботажа Р, Па:  1,293=118725,919 1,293=118725,919 где  - скорость воздуха в барботере, м/с. - скорость воздуха в барботере, м/с.Для газов допустимая скорость в трубопроводах составляет 1020 м/с. Плотность воздуха на входе в барботер  , кг/ , кг/ : : (16) (16)Скорость массового всплывания газовых пузырей, м/с:  м/с (17) м/с (17)где  = 0,07 – поверхностное натяжение, Н/м. = 0,07 – поверхностное натяжение, Н/м. (18) (18)Полученные значения подставляем в формулу (14), решаем уравнение с помощью Mathcad Результаты:

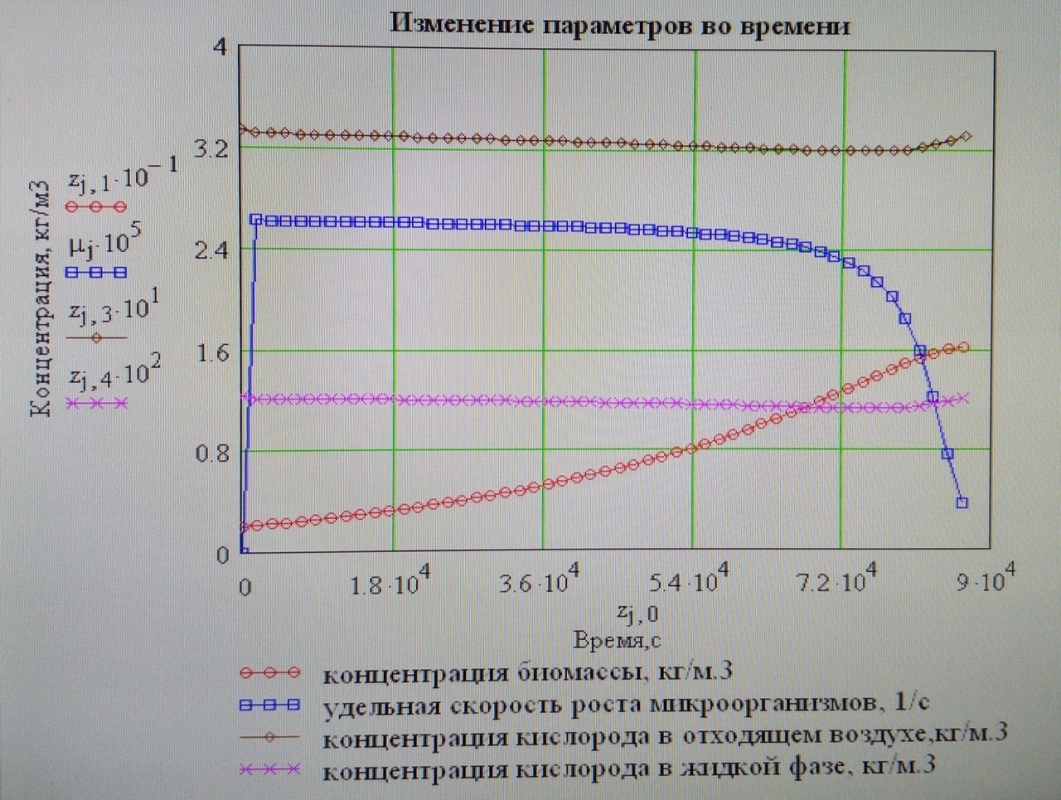

Выбираем  Мощность, затрачиваемая на перемещение газожидкостной системы  , Вт: , Вт: (19) (19)Пусковая мощность  , Вт: , Вт: (20) (20)Мощность привода мешалки  , Вт: , Вт: (21) (21)где =0,8 - КПД привода. Объем газожидкостной системы в аппарате  , ,   . (22) . (22) Объем газа  , ,   (23) (23)Материальный баланс реактора Используя подготовленные данные выполняют расчет следующих уравнений материального баланса.  (24) (24)Рассмотренные выше соотношения (1)-(24) были получены в предположении, что процесс роста микроорганизмов не ограничивается концентрацией растворенного в среде кислорода  : : Результаты расчета (92) позволяют проверить это условие. Кривые, полученные при расчете уравнений материального баланса:  Условие не выполняется, скорость роста микроорганизмов определяется концентрацией кислорода. Тепловой расчет В основе теплового расчета аппарата лежит решение уравнения теплового баланса, расчет которого проводится с целью определения необходимого расхода греющего теплоносителя и тепловой нагрузки аппарата, с последующим определением необходимой поверхности теплопередачи. Тепловой баланс Вид уравнения теплового баланса зависит от способа организации процесса. Для непрерывного процесса можно записать: «приход теплоты» = «расход теплоты» + «потери» «скорость накопления теплоты» = «приход» - «расход» В периодическом процессе могут быть использованы оба выражения. Периодический процесс. В аппарате периодического действия биохимический процесс может протекать в несколько стадий: разогрев аппарата с раствором от начальной до заданной температуры (в качестве греющего агента может быть использован водяной насыщенный пар, горячая вода или ферментационная среда, выделяющая теплоту при биосинтезе); выдержка биомассы при заданной температуре; охлаждение раствора до конечной температуры. Тепловые балансы этих стадий составляются отдельно. Тепловой баланс стадии периодического нагревания среды до температуры синтеза при использовании в качестве теплоносителя водяного насыщенного пара:  ; (25) ; (25)Система пар - жидкость  ; (26) ; (26)где  – количество (кг) и удельная теплота конденсации (Дж/кг) греющего пара. – количество (кг) и удельная теплота конденсации (Дж/кг) греющего пара.Водяной пар при давлении 1 атм. Т= 100˚С;  Дж/кг Дж/кгВ уравнении (25) количества теплоты (Дж) соответственно равны:  (27) (27)где  – теплота, вносимая в перемешиваемый объем мешалкой (Дж); – теплота, вносимая в перемешиваемый объем мешалкой (Дж);  – теплота, необходимая для нагревания раствора (Дж); – теплота, необходимая для нагревания раствора (Дж); - теплота, необходимая для нагревания аппарата (Дж); - теплота, необходимая для нагревания аппарата (Дж);  – тепловые потери в окружающую среду (Дж); – тепловые потери в окружающую среду (Дж);  - количество(кг) и теплоемкость (Дж/(кгК)) нагреваемого раствора; - количество(кг) и теплоемкость (Дж/(кгК)) нагреваемого раствора;  - масса (кг) и теплоемкость (Дж/(кгК)) материала аппарата с рубашкой; - масса (кг) и теплоемкость (Дж/(кгК)) материала аппарата с рубашкой;  - рабочая мощность мешалки, Вт; - рабочая мощность мешалки, Вт;  - время стадии нагревания, с; - время стадии нагревания, с;  - начальная и конечная температура нагреваемой среды, ˚С; - начальная и конечная температура нагреваемой среды, ˚С;  – масса (кг) и теплоемкость (Дж/(кгК)) аппарата. – масса (кг) и теплоемкость (Дж/(кгК)) аппарата. Дж Дж Дж Дж Дж ДжВ качестве материала для изготовления аппарата применяют нержавеющую сталь,  Дж/(кгК). Дж/(кгК). Дж ДжНайдем количество греющего пара  ; ;   Теплота греющего теплоносителя  , Дж: , Дж: Расход греющего теплоносителя  , кг/с: , кг/с: кг/с кг/с где  – время стадии нагрева среды до температуры синтеза, с. – время стадии нагрева среды до температуры синтеза, с.Расчет коэффициента теплопередачи Средний коэффициент теплопередачи К для стадии нагревания жидкости в системе пар – жидкость рассчитывается по выражению  (28) (28)где  - коэффициенты теплоотдачи от конденсирующегося насыщенного водяного пара к стенке аппарата и от стенки к нагреваемой жидкости, Вт/( - коэффициенты теплоотдачи от конденсирующегося насыщенного водяного пара к стенке аппарата и от стенки к нагреваемой жидкости, Вт/( ; ; - толщина стенки, разделяющей два теплоносителя, м; - толщина стенки, разделяющей два теплоносителя, м;  – коэффициент теплопроводности материала стенки, Вт/(мК); – коэффициент теплопроводности материала стенки, Вт/(мК);  – термические сопротивления загрязнений со стороны жидкости и пара, – термические сопротивления загрязнений со стороны жидкости и пара,  К/Вт. К/Вт. ; ;  К/Вт); К/Вт); К/Вт). К/Вт).Коэффициент теплоотдачи от стенки к реакционной массе определяется следующим образом:  (29) (29)Где  - критерий Нуссельта; - критерий Нуссельта;  - коэффициент теплопроводности среды, Вт/(мК); - коэффициент теплопроводности среды, Вт/(мК); – определяющий размер = – определяющий размер =  = 2,2 м. = 2,2 м.Для аппаратов с рубашкой при перемешивании среды механическими мешалками:  (30) (30)Где  – критерий Прандтля; – критерий Прандтля;  – критерий Рейнольдса; – критерий Рейнольдса;  – динамический коэффициент вязкости жидкости, взятый по средней температуре жидкости – динамический коэффициент вязкости жидкости, взятый по средней температуре жидкости  , Пас; , Пас;  – динамический коэффициент вязкости, взятый по средней температуре поверхности стенки – динамический коэффициент вязкости, взятый по средней температуре поверхности стенки  со стороны нагреваемой жидкости, Пас. со стороны нагреваемой жидкости, Пас. Рис. 1. Температурная схема к определению температур стенок аппарата для стадии нагревания раствора паром: 1 – стенка корпуса с внутренним диаметром D; 2 – стенка рубашки с внутренним диаметром D1.       Re = 2,9  ; ;  ; ;Pr = 2,41;  ; ;  Критерий Нуссельта:  Коэффициент теплоотдачи от стенки к реакционной массе:  Вт/( Вт/( Коэффициент теплоотдачи при пленочной конденсации насыщенного водяного пара на цилиндрической поверхности аппарата можно определить по уравнению:  , (31) , (31)где  - коэффициент теплопроводности, плотность и вязкость пленки конденсата, определяемые при средней температуре пленки конденсата ( - коэффициент теплопроводности, плотность и вязкость пленки конденсата, определяемые при средней температуре пленки конденсата ( , Вт/(мК), кг/ , Вт/(мК), кг/ , Пас; , Пас;  - удельная теплота конденсации греющего пара, Дж/(кгК); - удельная теплота конденсации греющего пара, Дж/(кгК); Н – высота вертикальной поверхности аппарата, м;  - температурный напор между температурой пара и средней температурой поверхности стенки со стороны пара. - температурный напор между температурой пара и средней температурой поверхности стенки со стороны пара.  Вт/(мК) Вт/(мК)   Дж/кг. Дж/кг.Коэффициент теплоотдачи при пленочной конденсации насыщенного водяного пара на цилиндрической поверхности аппарата:  Вт/( Вт/( Средний коэффициент теплопередачи:  Проверка поверхности теплопередачи Расчетная поверхность теплопередачи:  (32) (32)  Поверхность аппарата:  (33) (33)Т. к.  , то в аппарате необходимо установить змеевик с поверхностью: , то в аппарате необходимо установить змеевик с поверхностью:  Конструктивный расчет Целями конструктивного расчета являются: проверка скорости движения жидкостей и пара в технологических штуцерах аппарата (Б, Н, К, М) ; выбор вида и определение необходимой толщины тепловой изоляции. При расчете штуцеров для загрузки реагентов (Б) исходя из объема аппарата задаются временем операции (τ). Далее, используя уравнение расхода, определяют скорость движения раствора:  (34) (34)где М – количество раствора, кг; d – диаметр штуцера, м; ρ – плотность жидкости, кг/  ; ; W – ее скорость, м/с. Рассчитанное значение скорости должно находиться в допустимых пределах W < 3 м/c. Если это условие не выполняется, следует увеличить время τ.  При расчете штуцера для выгрузки продукта (Н) используют преобразованное уравнение для расчета времени истечения жидкости при переменном уровне (время полного опорожнения аппарата):  (35) (35)где D – внутренний диаметр аппарата, м; d – диаметр штуцера, м; α = 0,6 – коэффициент расхода при истечении; g = 9,81 м/  – ускорение силы тяжести; – ускорение силы тяжести;  – высота уровня жидкости в аппарате. – высота уровня жидкости в аппарате. Вид материала, используемого для тепловой изоляции рубашки аппарата, определяется в зависимости от максимальной температуры среды (  ), а расчет необходимой толщины изолирующего материала проводят по выражению: ), а расчет необходимой толщины изолирующего материала проводят по выражению: (36) (36)где  – коэффициент теплопроводности материала тепловой изоляции, Вт/(мК). – коэффициент теплопроводности материала тепловой изоляции, Вт/(мК). По  в рубашке аппарата в качестве тепловой изоляции выбираем торфоплиты. в рубашке аппарата в качестве тепловой изоляции выбираем торфоплиты. Вт/(мК) Вт/(мК)    м мСписок литературы Касаткин, А.Г. Основные процессы и аппараты химической технологии: учебник для вузов / А.Г. Касаткин. 10-е изд., стереотип.,- дораб. М.: ОООТИД “Альянс”, 2004. 753 с.. Примеры и задачи по курсу процессов и аппаратов химической технологии: учебное пособие для вузов / К.Ф. Павлов, П.Г. Романков, А.А. Носков; под. ред. чл.-корр. П.Г. Романкова, 11-е изд., перераб. и доп.-М.: ООО “РусМедиаКонсалт”, 2004.- 576 с. Машины и аппараты химических производств: примеры и задачи. Учебное пособие для втузов / И.В. Доманский, В.П. Исаков, Г.М. Островский и др.; под общ. ред. В.Н. Соколова. – Л.: Машиностроение,1982. – 384 с. Тимонин, А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования: справочник. Т.1,2 / А.С. Тимонин. Изд-во. А.Бочкаревой – Калуга, 2006. Брагинский, Л.Н. Перемешивание в жидких средах. Физические основы и инженерные методы расчета / Л.Н. Брагинский, В.И. Бегачев, В.М. Барабаш.-Л.: Химия, 1984. 336 с. |