Расчёт ферментатора и зубчатого редуктора. Расчёт ферментатора и зубчатого редуктора

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

1 2

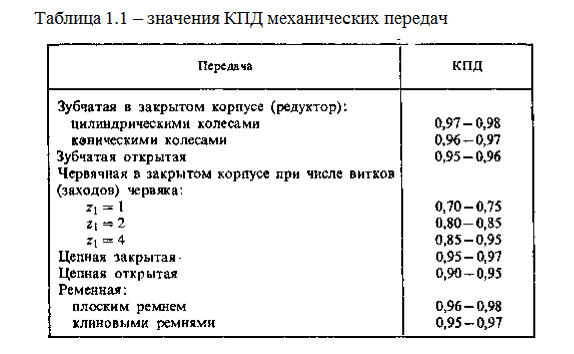

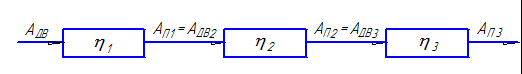

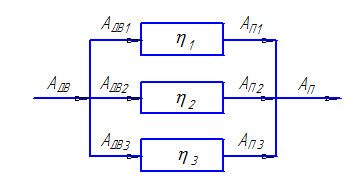

Учет механических потерь в проектируемом приводе наиболее просто осуществить путем использования такого понятия, как "коэффициент полезного действия".[1] По таблице 1.1 коэффициент полезного действия пары цилиндрических зубчатых колес ƞ1=0,97; коэффициент, учитывающий потери пары подшипников качения ƞ2= 0,97; коэффициент полезного действия клиноременной передачи ƞ3= 0,97.  Общий КПД привода рассчитывается по формуле: ῃ= ῃ1* ῃ22 *ῃ3 (1) где ῃ1 – КПД ременного привода, ῃ2 – КПД подшибника, ῃ3 – КПД зубчатой передачи. По таблице 1.1 : ῃ1 = 0.97 , ῃ2 = 0.97 , ῃ3 = 0.97 Откуда следует, что ῃ = 0.97 * 0.972 * 0.97 = 0.885 Ниже на рисунке 2 и 3 представлена КПД при последовательном и параллельном соединении механизмовИнв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист 6 Лит № докум. Изм. Подп. Дата Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист 5 Лит № докум. Изм. Подп. Дата  Рисунок 2 – КПД при последовательном соединении механизмов  Мощность кВт = 5.5: Из приложения учебника (стр.390) берём следующие данные: Типоразмер 132S2 S% = 3.3 Тп/Тн = 2.0 Определяем номинальную частоту вращения: Частота (n) = 1000 об/мин Передаточное число привода : n = nc * (1- S) n = 1000*(1-0.033) = 967 (3) nобщ =  = =  = 6.91 (4) = 6.91 (4)Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение ременной передачи равным. Частные передаточные числа : Частные передаточные числа :

Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист 5 Лит № докум. Изм. Подп. Дата Скорости вращения для шкива : ω = ωдв =  = =  = 101,2 рад/сек (5) = 101,2 рад/сек (5)Определяем скорость вращения шкива: Н1=n=967 об/мин (6) Н2 =  = =  = 420,43об/мин (7) = 420,43об/мин (7) = =  = =  (8) (8)ω1=  рад/сек рад/сек ω2 =  = =  = 44 рад/сек (9) = 44 рад/сек (9)H3 =  = =  об/мин (10) об/мин (10)Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Расчёт зубчатых колёс На валу ведущего шкива ременной передачи : М1 =  = =  = 54,35 Нм (11) = 54,35 Нм (11)На ведущем валу редуктора : M2 = M1*ip.n = 54.35*2.3=125.005 Нм (12) На ведомом контактном напряжении М3 = М2*ip = 125,005*3=375 Нм (13) Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками; для шестерни сталь 46, термическая обработка – улучшение, твердость HB 230, для колеса сталь – 45, термическая обработка – улучшение, но твердость на 30 едениц ниже – HB 200. Определяем допустимое контактное напряжение [σ]н =  (14) (14)где  - предел контактной выносливости при базовом числе циклов; - предел контактной выносливости при базовом числе циклов; - коэффициент долговечности; - коэффициент долговечности; – коэффициент безопасности при длительной работе. – коэффициент безопасности при длительной работе.Для углеродистых сталей с твердостью поверхностей зубьев менее HB 350 и термической обработкой : σнlimb = 2Нb + 70 = 2*200+70 = 470 (15) Кнl (коэффецентн долговечности) = 1 [σ]н =  = 408 Н/моль = 408 Н/моль Межосевое расстояние Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата аω = (3+1) *  * *  (16) (16)где Кнβ = 1,0 и Ѱва = 0,2 aω = 4 *  * *  = 180 мм = 180 мм Определение межосевого расстояния : по ГОСТу аω = 200 мм Найдём нормальный модуль зацепления: mн = (0,01 ÷ 0,02) * aω = 2 ÷ 4 мм (17) Выбираем модуль согласно ГОСТу 9563 – 60 модуль по первый разряд : mн=3мм. Определение суммарного числа зубьев : z1 =  = =  (18) (18)z2= z€ - z1 = 133 – 33 = 100 (19) Передаточное число : 100/33 = 3 Основные размеры шестерин и колеса : Делительный диаметр : d1=mu+z1=3*33=99мм d2=mu+z2=3*100=300мм (20) Проверка межосевого расстояния : am=  = = =200 =200Диаметр вершины зубьев : da1=d1+2mn=99+2*3=105мм da2=d2+2mn=300+6=306мм (21) Ширина колеса : b1=b2+5мм=45мм Определение коэффициента ширины шестерни по диаметру: Ѱbd=  = = = 0.45мм (22) = 0.45мм (22)Окружность колёс и степень точности передачи: Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата V=  = = =2.147м/с (23) =2.147м/с (23)Принимаем восьмую степень точности : Коэффициент нагрузки: Кн=Кнβ+Кнα+Кнv , (24) где Кнβ – коэффициент неравномерности = 1 Кнα = 1,09 Кнv = 1,05 Кн=1+1,09+1,05=1,15 Проверка контактного напряжения : σн=  ≤[σ]н (25) ≤[σ]н (25)σн=276 Силы, действующие в зацеплении :

Проверяем зубья на выносливость по напряжению изгиба : σF1=  F (26) F (26)В данном уравнении :

Определяем допустимое напряжение: [σ]F=  (27) (27)Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Где σᵒFlimb = 1,8 НВ

[n]F=[n]!F [n]!!F=1.75*1=1.75 [σ]F=  =206 н/мм =206 н/ммНаходим соотношение для шестерин:  = = Находим соотношение для колеса:  = =  (28) (28)KFα=  = = =0.92 (29) =0.92 (29)При следующих значениях : n=8 ��2=1.5 Уравнения будут следующие : σF1=  σF2= σF2= Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Предварительный расчёт вала редуктора dB1=  (30) (30)dB1=38 – диаметр вала двигателя Так как рассчитываемый диаметр вала редуктора 24,01 и он меньше диаметра вала двигателя, то выбираем больший: dB2=  (31) (31)Так как для вращения вала будет использоваться подшибник вала 107, то соответственно dB2=35 Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Конструктивные размеры шестерни и колеса d1=99мм – шестерня d2=300мм - колесо da1=105мм da2=306мм b1=45мм b2=400мм Диаметр ступицы : dст=1.6 dk2=1.6*35=56мм=60мм (32) Длина ступицы: lст=1,5*35=52,5=55мм (33) Толщина обода: δ0=3*3=9мм=10мм (34) Толщина диска: С=0,3 b2=0.3*40=12мм=15мм (35) Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Расчёт корпуса редуктора Толщина стенок корпуса и крышки: δ=0,025*а+1=0,025*180=1=5,5мм=5мм (36) δ1=0,02*а+1=0,02*180+1=4,6мм=5мм (37) Толщина фланцев поясов корпуса и крышки верхнего пояса корпуса : b=1.5*δ=1.5*5=7.5=10мм (38) b1=1.5*δ1=1.5*5=10мм (39) Толщина фланцев поясов корпуса и крышки нижнего пояса корпуса : p=2.35*δ=2.35*5=11.75=15мм (40) Диаметр болтов:

d1=0.035*a+12 (41) d1=0.035*180+12=18.3мм=20мм

d2=0.7*d1=0.7*20=14=15мм (42)

d3=0.5*d1=0.5*20=10мм (43) Расчёт плоскоременной передачи : n1=nc*(1-S)=967об/мин (44) Вращающий момент на ведущем вале: Т1=  = = (45) (45)Диаметр ведущего шкива: d1=  (46) (46)Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Диаметр ведомого шкива: d2=d1*i*(1-��_=230*2.3*(1-0.05)=502.55=500мм (47) Передаточное отношение: i=  (48) (48) Отклонение :  = = (49) (49)Межосевое расстояние: a=2*(d1+d2)=2*(230+500)=1460мм (50) Угол обхвата малого шкива : αᵒ1=180-60*  (51) (51)αᵒ1=169ᵒ Длина ремня : L=2*a+0.5*π*(d1+d2)+  (52) (52)L=2*1460+0.5*3.14*(230+500)+  L = 4066.15мм Скорость ремня: v=  (53) (53)v=  Окружная сила : Ft=  (54) (54)Ft=  =472.51Н =472.51Н Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Ft=475Н Выведем ремень из таблицы 7.1: P0=  (55) (55)P0=  ТА-150 , ТК-150 ТА-150 , ТК-150 Коэффициент угла обхвата: Сα=1-0,003*(180-αᵒ1)=1-0,003*(180-169)=0,97 (56) Коэффициент скорости ремня : Сv=1,04-0,0004*u2=1.04-0.0004*11.62=0.99 (57) По таблице 7.4 с умеренным колебанием Cp=0,9, так как колебания умеренные, пусковое нагревание 150%. Допускаем рабочую нагрузку на 1 мм ширины прокладки : p=p0*C2*Cv*Cp*C0 (58) p=10*0.97*0.99*0.9*1=8.69 Ширина ремня : b≥  (59) (59)b≥  Предварительное натяжение ремня: F0=σ0*b*δ (60) F0=1.8*20*4.5=162Н σ0-напряжение от предварительного натяжения ремня b- ширина ремня δ-толщина ремня Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Натяжение ветвей, Н :

F1=162+0.5*475=399.5

F2==162-0.5*475=-75.5 Напряжение от силы F1 , Мпа: σ1=  (63) (63)σ2=  Напряжение изгиба Мпа: σ11=Е11*  =50* =50* (64) (64)Напряжение от центробежной силы, Мпа : σv=ρ*v2*10-6 (65) σv=1100*(11.63)2*10-6=0.15 Максимальное напряжение, Мпа : σmax=σ1+σn+σr (66) σmax=4,4+0,98+0,15=5,53 Проверка долговечности ремня :

λ=  (67) (67)λ=  Ci=1.5*  -0.5 (68) -0.5 (68)Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Ci=1.5*  Cн=1 при постоянной нагрузке

Н0=  (69) Н0= (69) Н0= Нагрузка на валы передач : Fb=3*F0*  (70) Fb=3*162* (70) Fb=3*162* В ходе расчета параметров был выполнен эскиз (Приложение1) Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лит Лист Листов Лит № докум. Изм. Подп. Дата Разраб. Пров. Т. контр. Н. контр. Утв. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ №8 Раздел: Основы расчета ферментационного оборудования. Цель: Научится проводить расчеты оборудования для проведения процессов ферментации в биотехнологических производствах, обосновывать подбор их геометрических параметров и проводить их подбор на основе установленных стандартов. Задание 8. Рассчитать основные конструктивные и энергетические показатели ферментатора общим объемом V м3 (Рисунок 8). Ферментатор предназначен для выращивания культуры плесневых грибов на искусственных средах со следующими параметрами. Плотность среды ρср кг/м3, динамическая вязкость среды µср (н с)/м2,теплоемкость среды сср Дж/(кг К), коэффициент теплопроводности λср Вт/(м К), коэффициент заполнения аппарата К, рабочее избыточное давление при стерилизации аппарата Pпара, атм.

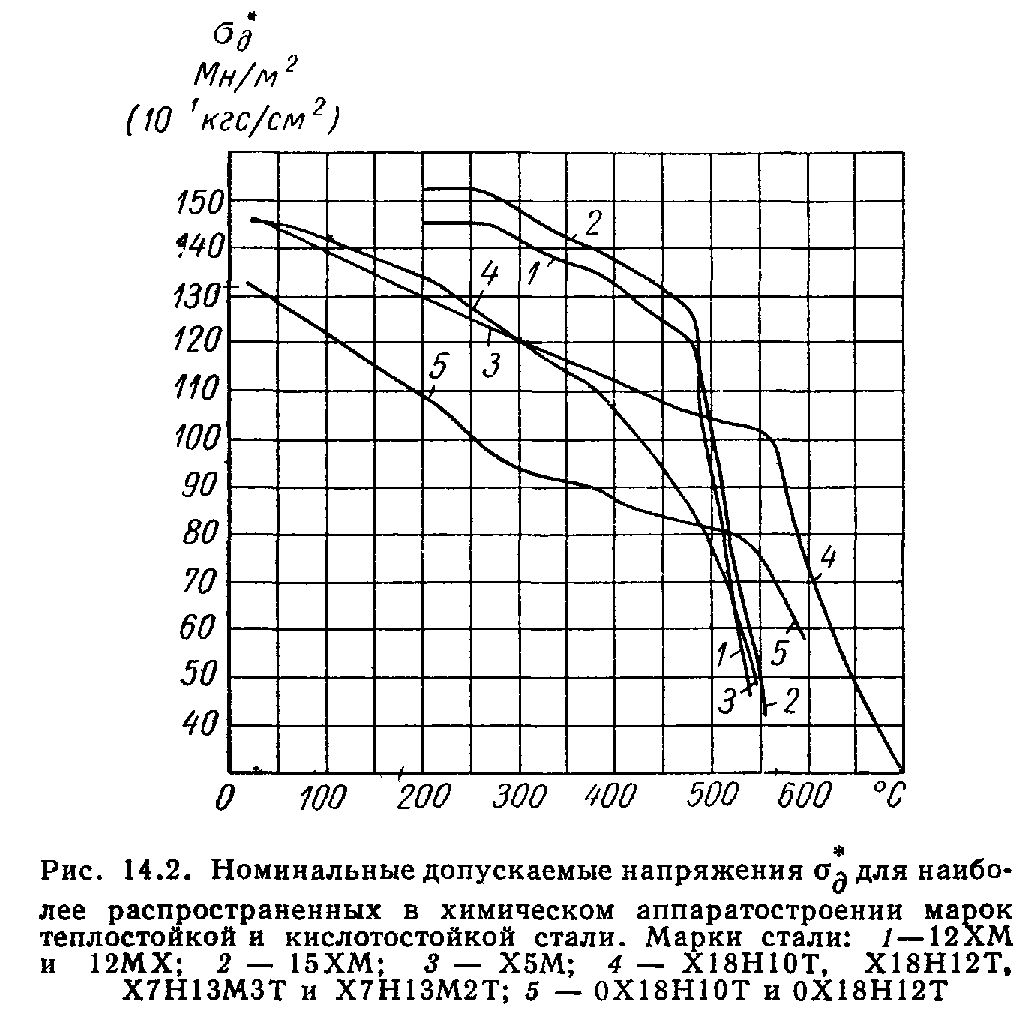

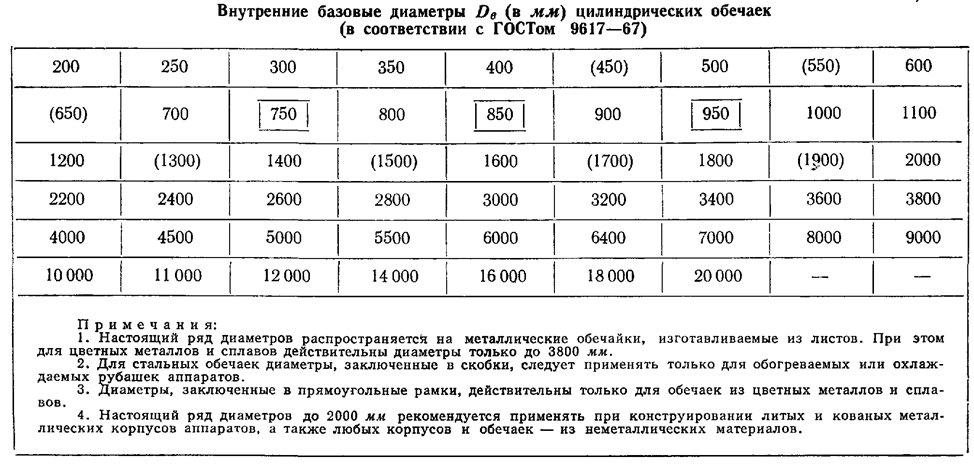

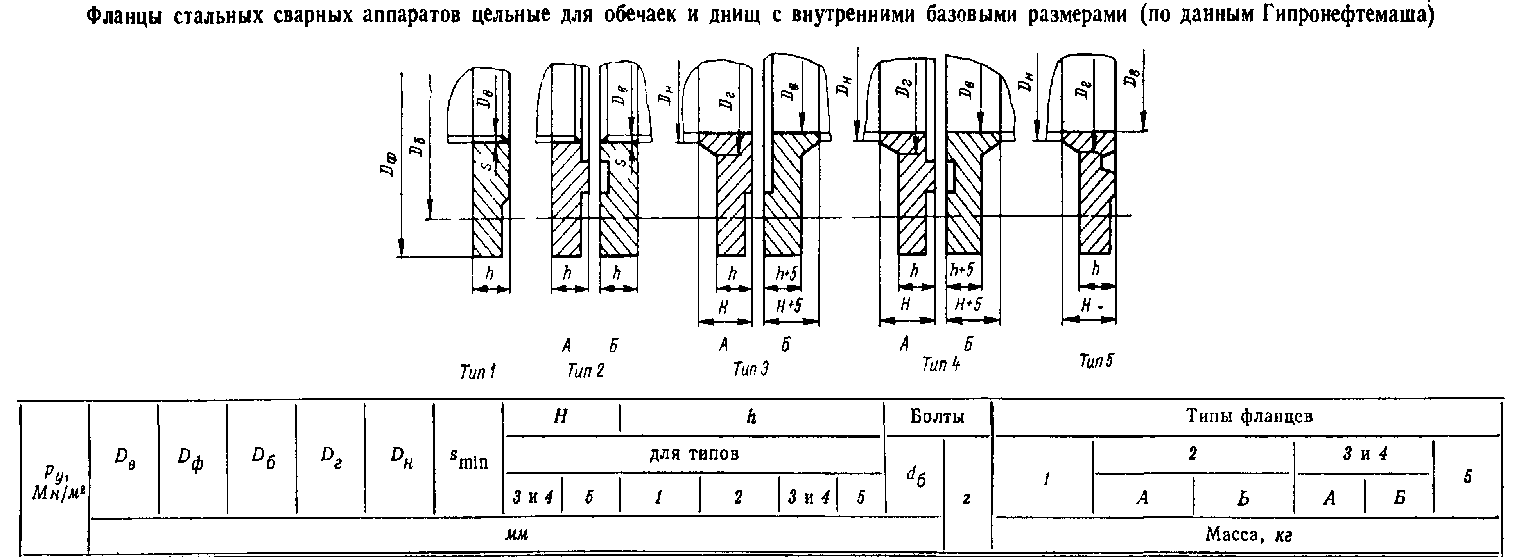

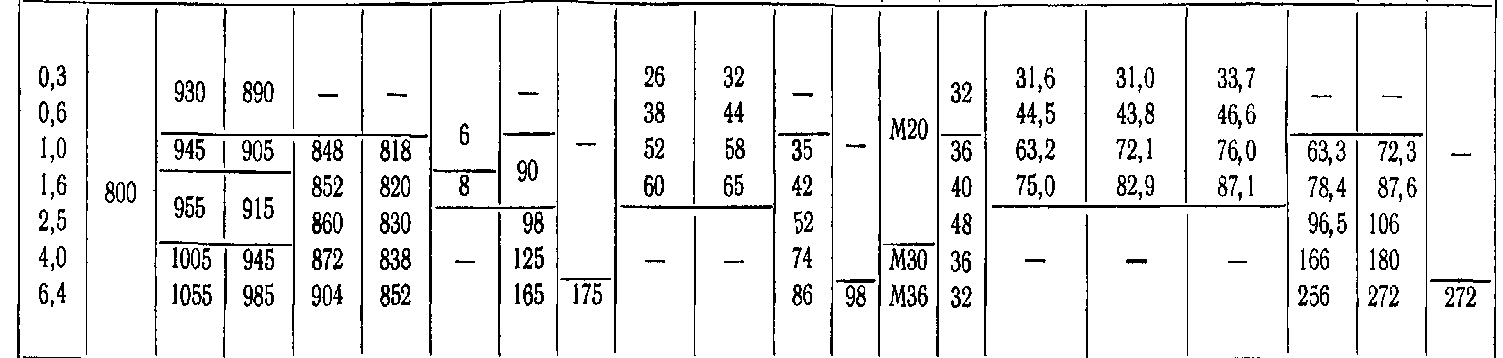

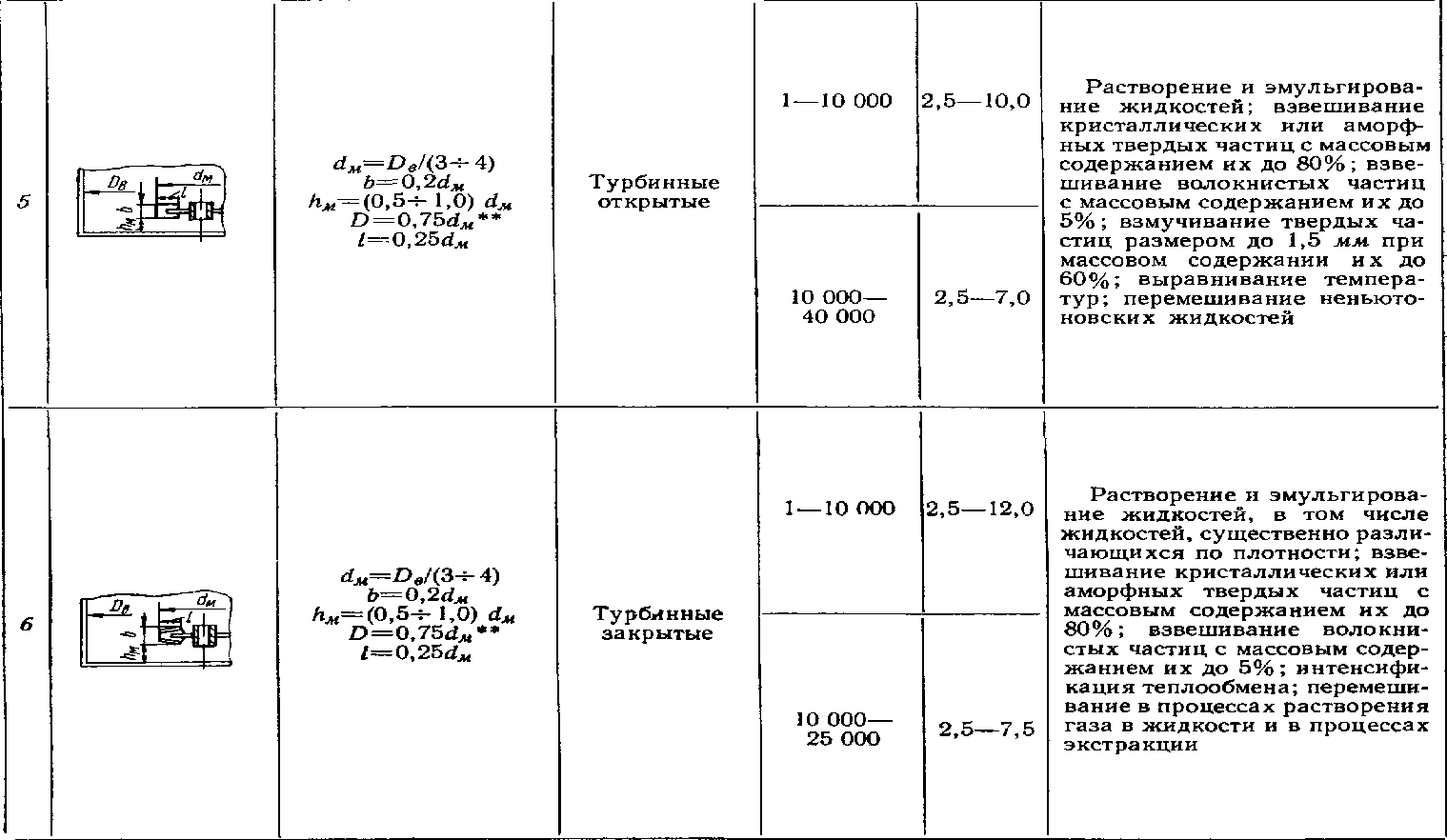

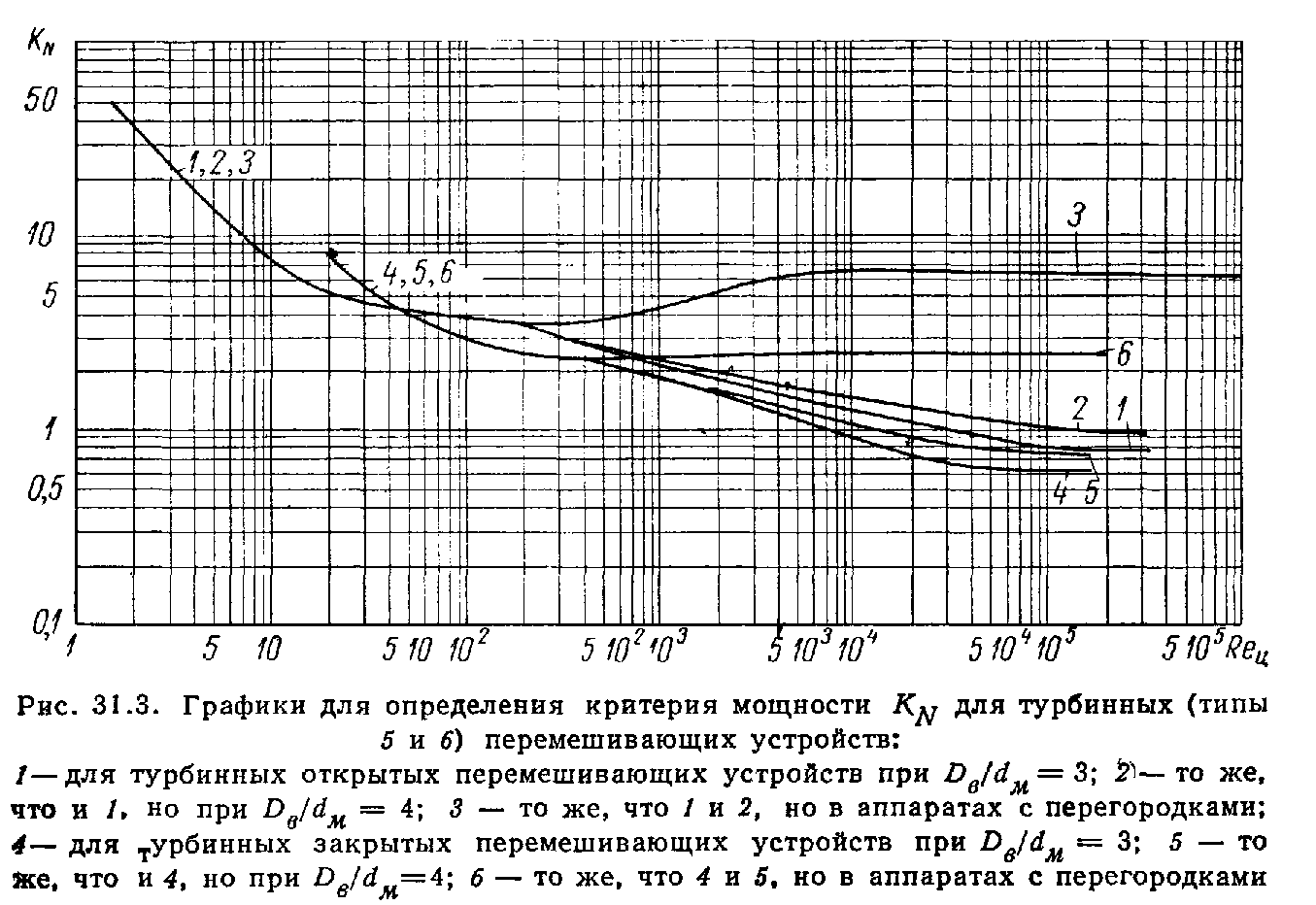

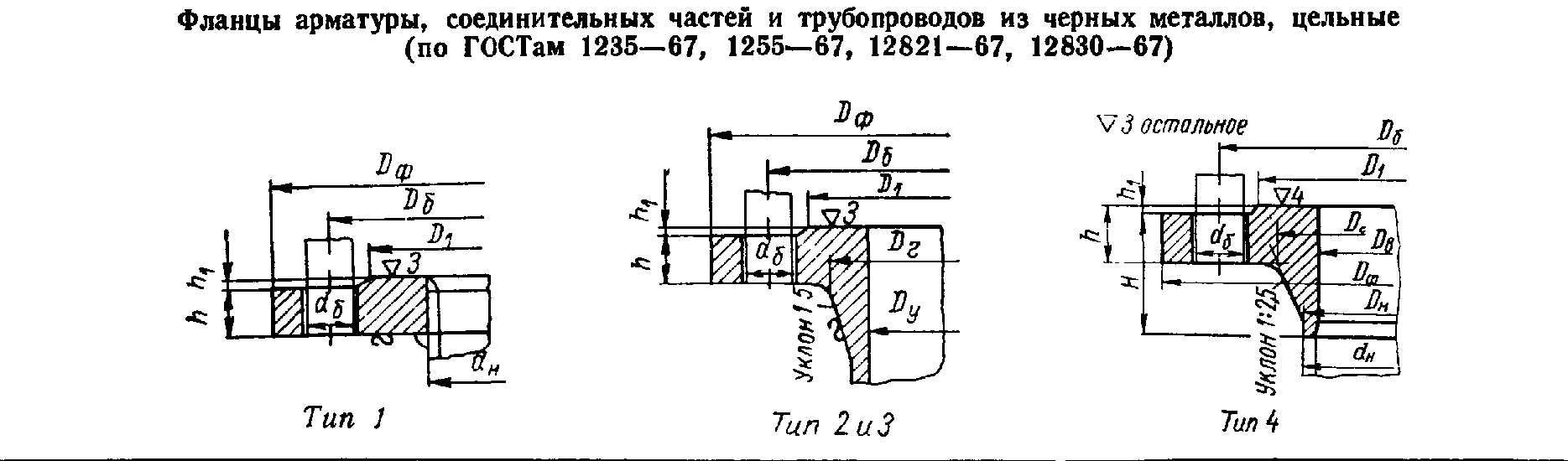

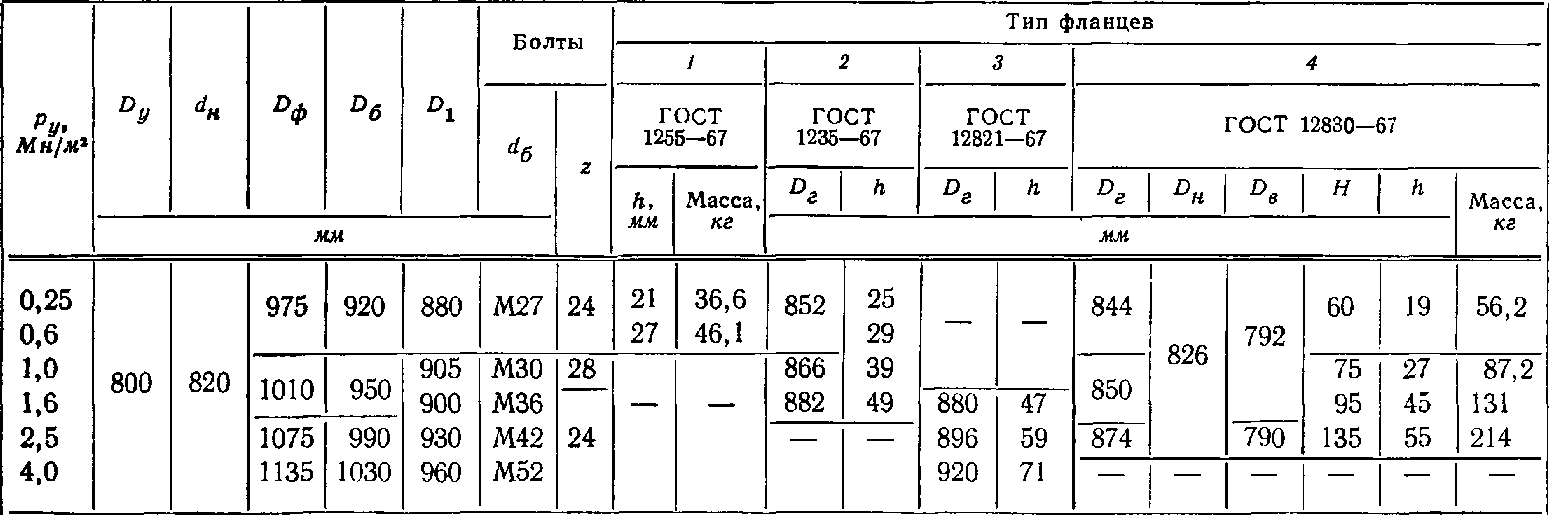

2.1 РАСЧЕТ ИНДИВИДУАЛЬНОГО ЗАДАНИЯ №8 Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист 21 Лит № докум. Изм. Подп. Дата Все физико-химические процессы, осуществляемые в химических аппаратах, прежде всего требуют наличия ёмкости, ограниченной корпусом. Эти корпуса по условиям протекающих в них процессов должны быть достаточно прочными и в подавляющем случаев герметичными. Главным составным элементом корпуса является обечака – наиболее материалоёмкий и ответственный узел (деталь) любого химического аппарата. Форма корпуса, а следовательно, и обечайка определяется химико-технологическими требованиями, предъявляемыми к тому или иному аппарату, а также конструктивными соображениями может быть цилиндрическая, коробчатая, коническая, сферическая и т.д.[3] 1) Определение толщины стенки обечайки: S=  (1) (1)Где  - максимальное давление в аппарате Mн/м2, - максимальное давление в аппарате Mн/м2,  -допускаемое напряжение на растяжение для материала обечайки в Мн/м2, -допускаемое напряжение на растяжение для материала обечайки в Мн/м2,  -внутренний диаметр аппарата -внутренний диаметр аппарата 2) Определение допускаемого напряжения для материала обечайки:  =118 =118 Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист 22 Лит № докум. Изм. Подп. Дата  =0,9 =0,93) Максимальное давление в аппарате: Ризб=2,5 атм. Рабс=Ризб+1(3) Рабс=2,5+1=3,5 атм. Р=Рабс*0,1(4) Р=3,5*0,1=0,35 атм. 4)Высота аппарата: hапп=  (5) (5)5)Масса аппарата: Мапп=(  )*h*ρстали (6) )*h*ρстали (6)Где s-толщина стенки обечайки; ρстали=4600 кг/м3. Подбор оптимальных значений диаметра и высоты в аппарате для расчета толщины стенки обечайки:  № dвн S hапп Мапп 1 0,2 0,00033 26,5393 25,34176588 0,25 0,000411959 16,985138 25,3084277 0,3 0,00049435 11,79523473 25,3084277 0,35 0,000576742 8,665886737 25,3084277 0,4 0,000659134 6,634819533 25,3084277 Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата 0,45 0,000741525 5,242326545 25,3084277 0,5 0,000823917 4,246284501 25,3084277 0,55 0,000906309 3,509326034 25,3084277 0,6 0,000988701 2,948808681 25,3084277 0,65 0,001071092 2,512594379 25,3084277 0,7 0,001153484 2,166471684 25,3084277 0,75 0,001235876 1,887237556 25,3084277 0,8 0,001318267 1,658704883 25,3084277 0,85 0,001400659 1,469302596 25,3084277 0,9 0,001483051 1,310581636 25,3084277 0,95 0,001565443 1,176256094 25,3084277 1 0,001647834 1,061571125 25,3084277 1,1 0,001812618 0,877331508 25,3084277 1,2 0,001977401 0,73720217 25,3084277 1,3 0,002142185 0,628148595 25,3084277 1,4 0,002306968 0,541617921 25,3084277 1,5 0,002471751 0,471809389 25,3084277 1,6 0,002636535 0,414676221 25,3084277 1,7 0,002801318 0,367325649 25,3084277 1,8 0,002966102 0,327645409 25,3084277 1,9 0,003130885 0,294064024 25,3084277 2 0,003295669 0,265392781 25,3084277 2,2 0,003625235 0,219332877 25,3084277 2,4 0,003954802 0,184300543 25,3084277 2,6 0,004284369 0,157037149 25,3084277 2,8 0,004613936 0,13540448 25,3084277 3 0,004943503 0,117952347 25,3084277 3,2 0,00527307 0,103669055 25,3084277 3,4 0,005602637 0,091831412 25,3084277 3,6 0,005932203 0,081911352 25,3084277 3,8 0,00626177 0,073516006 25,3084277 4 0,006591337 0,066348195 25,3084277 4,5 0,007415254 0,052423265 25,3084277 5 0,008239171 0,042462845 25,3084277 6 0,009887006 0,029488087 25,3084277 6,4 0,010546139 0,025917264 25,3084277 7 0,01153484 0,021664717 25,3084277 8 0,013182674 0,016587049 25,3084277 9 0,014830508 0,013105816 25,3084277 10 0,016478343 0,010615711 25,3084277 11 0,018126177 0,008773315 25,3084277 12 0,019774011 0,007372022 25,3084277 Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата 14 0,02306968 0,005416179 25,3084277 16 0,026365348 0,004146762 25,3084277 18 0,029661017 0,003276454 25,3084277 20 0,032956685 0,002653928 25,3084277 6) Выбираем из расчетных данных соотношение диаметра к высоте, как 1:2 (0,8:1,66) Исходя из технологических соображений толщину стенок аппарата принимаем равной 3 мм. Подбираем по ГОСТ 6533-78: d=800мм S=4 мм n1=25 nv=200 7) Определение номинальной расчетной толщины стенки S обичайки, работающей под внутренним давлением: S=  (7) (7)Где  - расчетное давление в аппарате Mн/м2, - расчетное давление в аппарате Mн/м2,  -допускаемое напряжение на растяжение для материала обечайки в Мн/м2 -допускаемое напряжение на растяжение для материала обечайки в Мн/м2S =  =0,0014м=1,4мм =0,0014м=1,4мм-Расчетное давление в аппарате P=pc+gρжН (8) Где pc-рабочее избыточное давление среды в Mн/м2 g-ускорение силы тяжести в м/сек2; ρж-плотность жидкости в кг/м2; Н-высота столба жидкости в м. P =0,35+9,81*1050*10-7=0,37 Mн/м2 Рассчитанная толщина стенки равна 1,4 мм – это меньшее значение, чем S=4мм, поэтому принимаем S=4мм. Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Расчетная толщина меньше, чем толщина по ГОСТу, значит, подбор днища произведен верно. Принимаем массу крышки равной 24,0 кг. 8) Расчет параметров рубашки аппарата Рубашки в химических аппаратах предназначаются для наружного нагревания или охлаждения обрабатываемых или хранящихся в аппарате главным образом жидких продуктов. Рубашки могут устанавливаться на цилиндрических вертикальных и горизонтальных аппаратах. Наибольшее применение они имеют на вертикальных цилиндрических аппаратах. По конструкции рубашки бывают неразъемные и отъемные. Первые применяются преимущественно в сварной и паяной аппаратуре(привариваются или припаиваются к корпусу аппарата), вторые – в сварной, литой и кованой аппаратуре( присоединяются к корпусу аппарата при помощи фланцев).[3] Толщина стенки рубашки: S’=0,15*  *DB+t* *DB+t* (9) (9)Где DB-внутренний диаметр цилиндрической обечайки аппарата в м; Р-расчетное давление внутри аппарата в Mн/м2;  -расчетное давление в рубашке Mн/м2; -расчетное давление в рубашке Mн/м2;t-наименьшее расстояние между центрами соседних вмятин в м;  -допускаемое напряжение на растяжение материала корпуса аппарата в Mн/м2; -допускаемое напряжение на растяжение материала корпуса аппарата в Mн/м2; -допускаемое напряжение на растяжение для материала рубашки в Mн/м2; -допускаемое напряжение на растяжение для материала рубашки в Mн/м2; -коэффициент прочности продольного сварного шва на цилиндрической обечайке или радиального шва на днище корпуса аппарата; -коэффициент прочности продольного сварного шва на цилиндрической обечайке или радиального шва на днище корпуса аппарата; -коэффициент прочности таврового сварного шва соединения вмятины с корпусом аппарата, принимается -коэффициент прочности таврового сварного шва соединения вмятины с корпусом аппарата, принимается  =0,8. =0,8.Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Dн=800+5+5=810 мм Dв=800 мм Dp=900 мм γш=γшр=0,8 σд=σдр=118 pp=0,25 t=0,1 S’=0,15*  *800+0,1* *800+0,1* =0,4 =0,49) Расчет верхнего фланцевого пояса   Выбран фланец типа 1 Диаметр фланца: Dф=945 мм Диаметр отверстия: Dб=910 Внутренний диаметр: Dв=800 мм Высота: h=52 мм Диаметр болта: dб=20 мм Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Количество болтов: z=36 py=1 10) Подбор перемешивающего устройства. Перемешивание жидких сред с целью интенсификации многих физико-химических процессов при изготовлении различных смесей ( растворов, суспензий, эмульсий и т.п.) имеет весьма широкое применение в химической и в ряде других смежных с ней промышленности. Перемешивание в жидкой среде осуществляется разными способами, основными из которых являются механический, пневматический( сжатым газом, чаще всего воздухом) и вибрационный. Наибольшее распространение имеют первые два способа, в которых перемешивание осуществляется с помощью специальных перемешивающих устройств , устанавливаемых в разного рода химических аппаратах( реакторах, смесителях, отстойниках и т.д.)  Выбран тип турбинной мешалки: Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата 1)dм=Dв/(3÷4)(10) dм =266,7÷200 мм 2)b=0,2*dм (11) b1=266,7*0,2=53,34 мм b2=200*0,2=40 мм 3)hм=(0,5÷1,0)dм (12) Hм1=266,7*0,5=133,35 Hм2=200*0,5=100 Hм3=266,7*1,0=266,7 Hм4=200*1,0=200 4)D=0,75dм (13) D1=200,025 D2=150 5)l=0,25*dм (14) l1=0,25*266,7=66,67 l2=0,25*200=50 11) Расчет мощности мешалки Nм=КN*ρc*n3*  (15) (15)Где dм-диаметр мешалки в м; ρc-плотность перемешиваемой среды в кг/м3; n-частота вращения мешалки в об/сек; n=1,7 об/сек; КN-критерий мощности. 12) Центробежный критерий Рейнольдса Reц для перемешивающего устройства: Reц=  (16) (16)Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Где  - динамический коэффициент вязкости смеси в н*сек/м2 - динамический коэффициент вязкости смеси в н*сек/м2

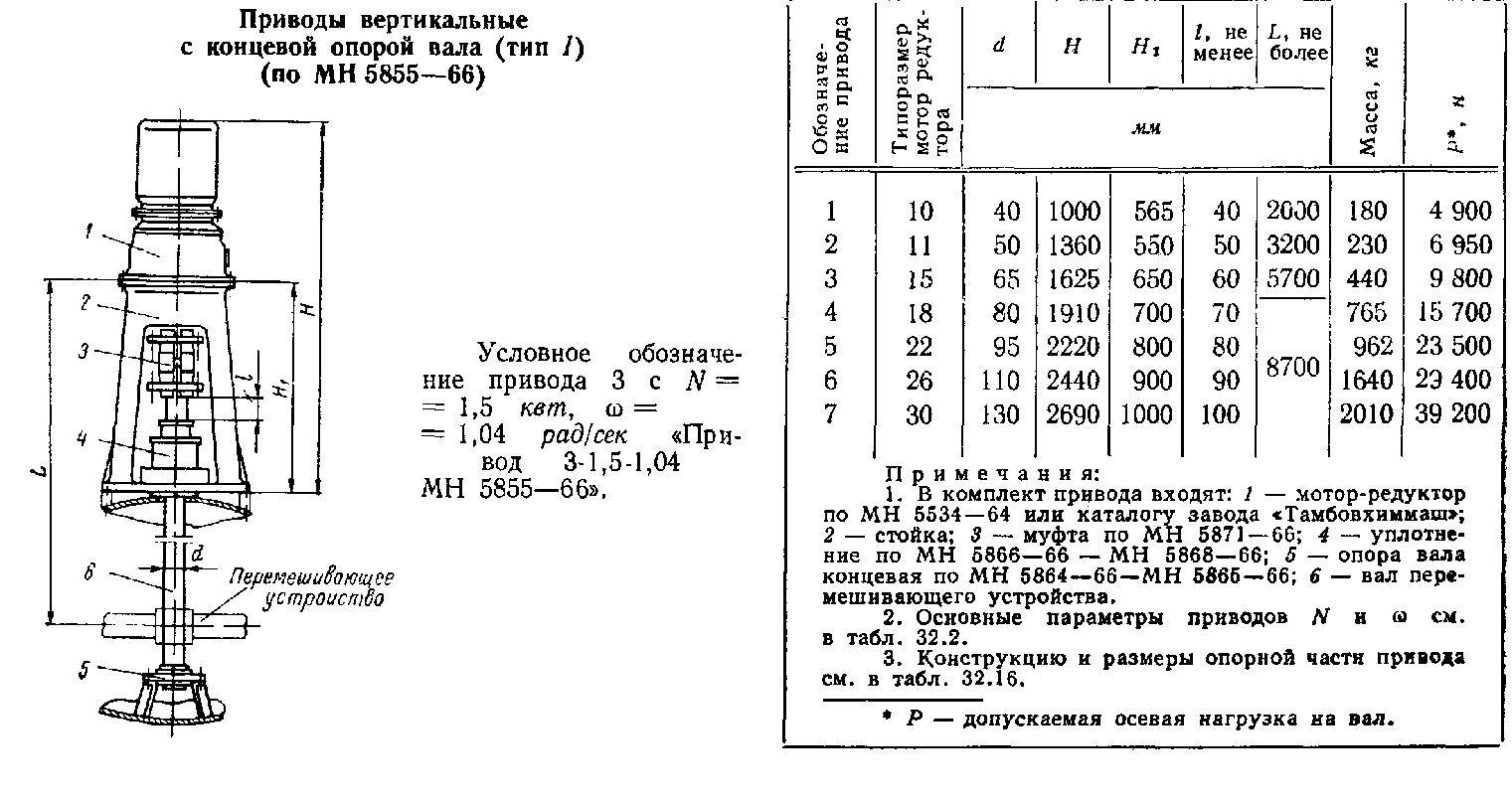

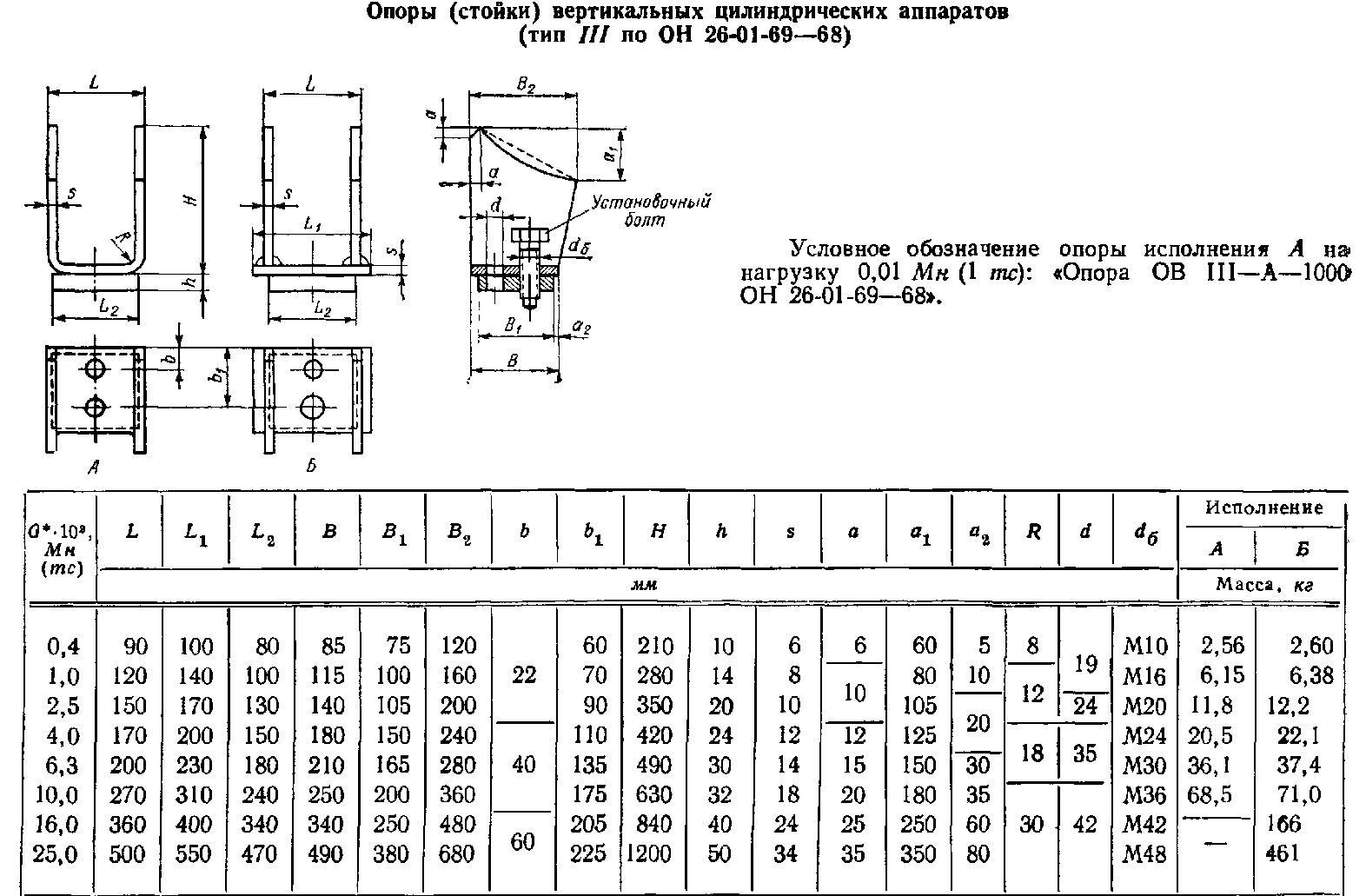

13) По вычисленным значениям критерия Рейнольдса определяем критерий мощности:  Nм1=1*1050*1,73*0,26675=6,1 Nм2=1*1050*1,73*0,25=1,6 Nм3=1*1050*1,73*0,26675=4,9 Nм4=1*1050*1,73*0,25=1,3 Выбраны параметры для мешалки: Dм=40мм;hм=200;D**=150;l=50;Nм=1,3. 13) Выбор типоразмера мотора редуктора: Для приведения механических перемешивающих устройств в химических аппаратах служат приводы, где в качестве движущей силы используется главным образом электроэнергия.[3]  Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Выбран 10 тип мотора редуктора по таблице Параметры мотора редуктора: Dм=40мм H=1000мм М=180 кг 14) Расчет общей массы аппарата: mобщ=mобичайки+2*mкрышки+mпривода+mсреды (17) mобщ=25,3+2*24,0+180+0,5*0,6*1050=568,3 кг 15) Расчет опор вертикального цилиндрического аппарата: -Сила опоры: F=  =0,0014 МН (18) =0,0014 МН (18)16) Подбор параметров опор: Установка химических аппаратов на фундаменты или на специальные несущие конструкции осуществляется большей частью с помощью опор.[3] Инв. № подп  Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата Подобраны параметры опор аппарата: L=90; L1=100; L2=80; B=85; B1=75; B2=120; Hопоры=210.  17) Подбор параметров фланцевых соединений: Из всех разъемных неподвижных прочно-плотных соединений, применяемых в химическом аппаратостроении, наибольшее распространение имеют фланцевые соединения. С помощью фланцев присоединяются к аппаратам всевозможные крышки, трубы, соединяются между собой составные корпуса и отдельные части аппаратов, трубопроводы и т.д.[3] Выбран 1 тип фланца с параметрами: Инв. № подп  Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата 18)расчет высоты аппарата: hапп=hобечайки+hкрышки+hднища (19) hапп=1660+2*225=2110 мм В ходе расчета параметров ферментера был выполнен эскиз. (Приложение 2) ЩАКЛЮЧЕНИЕ Таким образом, я научилась проводить механические расчеты редукторов и воспроизводить их на чертеже в виде эскиза и в компасе. Так же я научилась проводить расчеты оборудования для проведения процессов ферментации (ферментёра) в биотехнологических производствах, обосновывать подбор их геометрических параметров и проводить их подбор на основе установленных стандартов, при этом воспроизводить на чертеже и в компасе Инв. № подп Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Лист Лит № докум. Изм. Подп. Дата СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1 2 |

= 2,3

= 2,3 =

= =530

=530 =47600 KN=1

=47600 KN=1 =84200 KN=0,8

=84200 KN=0,8