расчет и проектирование бродильного аппарата. бродильный аппарат. с поправками. Расчет и проектирование бродильного аппарата

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

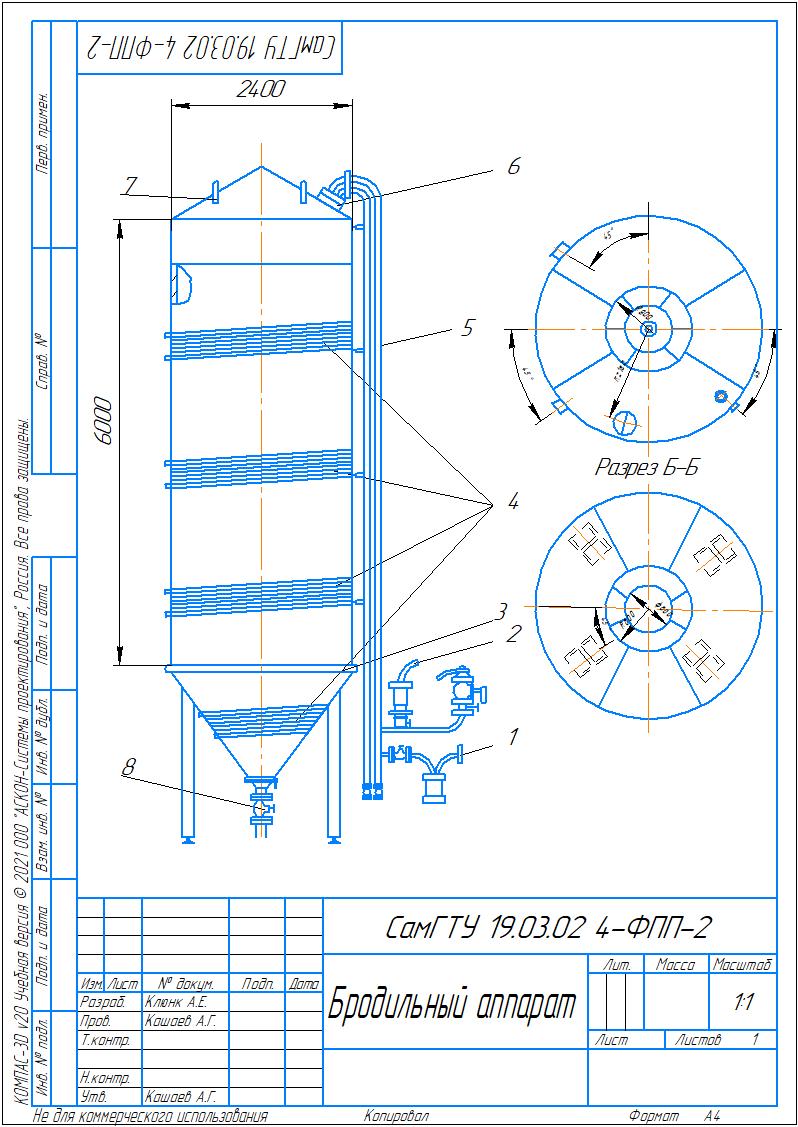

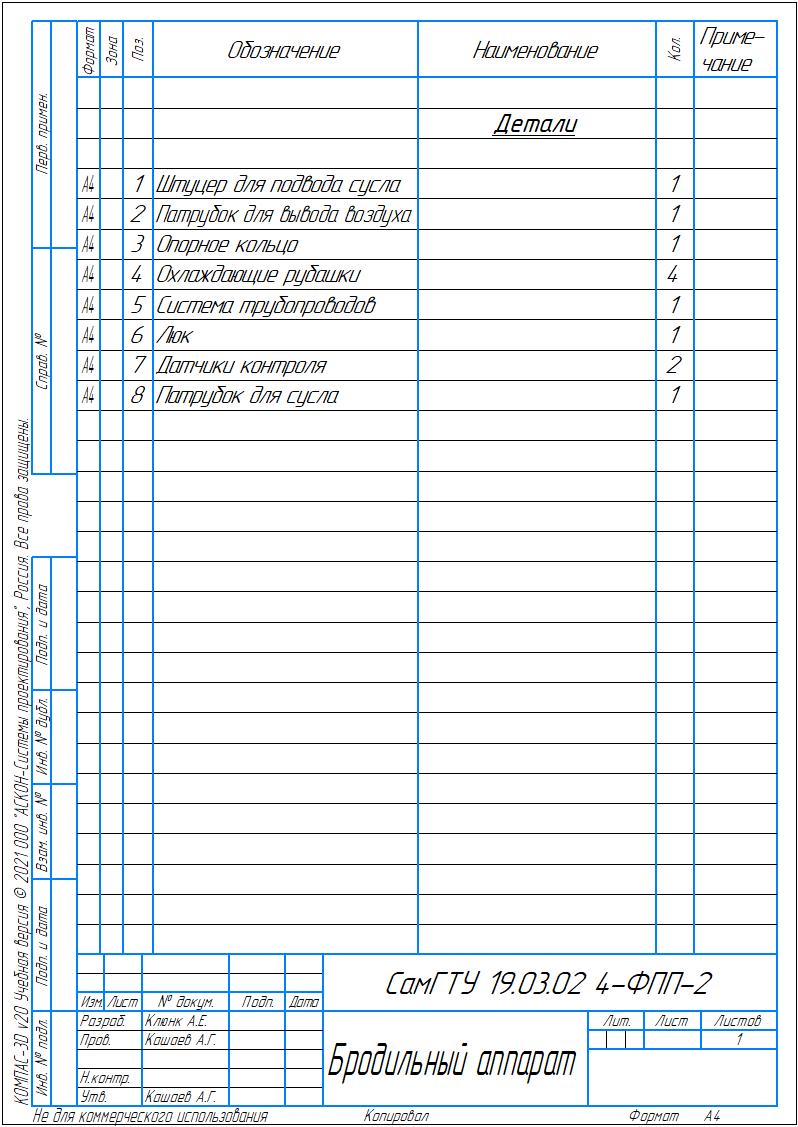

Факультет ПИЩЕВЫХ ПРОИЗВОДСТВ Кафедра «ТЕХНОЛОГИЯ ПИЩЕВЫХ ПРОИЗВОДСТВ И БИОТЕХНОЛОГИЯ» КУРСОВАЯ РАБОТА по дисциплине «Технологическое оборудование бродильных производств» по теме «Расчет и проектирование бродильного аппарата» Принял к исполнению: Научный руководитель: студент 4-ФПП-2 доцент, к.х.н. Клюнк А.Е. Кашаев А.Г. «___»__________2022г. «___»__________2022г.   Самара 2022г. СОДЕРЖАНИЕ ВВЕДЕНИЕ 2 1.БРОЖЕНИЕ ПИВНОГО СУСЛА. ОБЩИЕ ПОНЯТИЯ О БРОЖЕНИИ 3 1.1. Совмещенное брожение сусла и дображивание молодого пива в цилиндроконическом аппарате 5 2. РАСЧЕТ ЦИЛИНДРОКОНИЧЕСКОГО БРОДИЛЬНОГО АППАРАТА 8 ЗАКЛЮЧЕНИЕ 15 ПРИЛОЖЕНИЕ 1 18 ПРИЛОЖЕНИЕ 2 19 ВВЕДЕНИЕПиво – это один из наиболее древних и, пожалуй, наиболее сложных по способу приготовления и составу алкогольных напитков, содержащий большое количество ценных пищевых компонентов. Наиболее важным моментом в процессе изготовления этого напитка было получение сусла, из которого уже варилось пиво. Пиво, как напиток на основе сусла, также считалось лечебным. Особенно ярко это проявлялось в средневековье. Пиво прописывали кормящим женщинам, выздоравливающим больным, им поили хилых младенцев. Средневековые эпидемии холеры в Европе редко затрагивали работников пивоварен. Поэтому во время эпидемий холеры пиво повсеместно использовалось в качестве одного из основных народных средств профилактики этого заболевания. Современное пиво существенно отличается от того напитка, который употреблялся в средние века. За время, прошедшее с тех пор, технология его приготовления претерпела значительные изменения. Но одним из основных этапов, как и встарь, остается процесс получения сусла [1]. Наибольшее значение для качества будущего пива имеет солод. Именно он, прежде всего, определяет основу будущего пива – его цвет и вкус. В последние годы разработаны и внедрены схемы производства пива с использованием ускоренных и непрерывных процессов. Технологические схемы могут быть различными в зависимости от выработанного способа и применяемого оборудования. Любая технологическая схема должна обеспечивать при минимальных затратах материальных ресурсов, максимальный выход и высокое качество готового продукта. Из–за финансово – экономического кризиса в пищевой промышленности в целом и отрасли в частности объем производства с 1990 по 1995 значительно снизился. Однако за небольшой период (1996 – 1997г) во многих регионах России (городах Санкт – Петербург, Москва, Новосибирск и др.) появилась возможность реанимировать предприятия отрасли. При этом выпуск конкурентной продукции ряда предприятий возрос в 2–3 раза, стабилизировалось качество продукции, расширился ассортимент. БРОЖЕНИЕ ПИВНОГО СУСЛА. ОБЩИЕ ПОНЯТИЯ О БРОЖЕНИИСпиртовое брожение Сахаров сусла под действием ферментов дрожжей - это основной процесс при производстве пива. При брожении происходит изменение химического состава сусла и превращение его в ароматный в напиток - пиво. В зависимости от вида применяемой чистой культуры дрожжей и температуры в сусле проходит верховое или низовое брожение. Верховое брожение сусла проводят при 12—15°С, низовое при 5—7°С. Наиболее распространено низовое брожение. Различают две стадии брожения: главное брожение и дображивание. При главном брожении, когда сбраживается основная масса Сахаров пивного сусла, получают молодое пиво, которое представляет собой мутную жидкость со своеобразными ароматом и вкусом. При дображивании молодого пива с пониженной температурой (О—2°С) происходит медленное сбраживание оставшегося в нем экстракта, осветление, согревание пива и насыщение его диоксидом углерода. Главное брожение проводят при атмосферном давлении в течение 7-10 суток, а дображивание — под избыточным давлением 0,04—0,07 МПа и течение 18—90 суток. Помещение, где находятся бродильные аппараты, называют цехом брожения, а закрытые аппараты для дображивания располагаются в цехе дображивания. Разделение процесса брожения пивного сусла на две стадии, характеризуемые разной температурой, обусловлено, главным образом, низким уровнем развития холодильной техники в этой области и затруднениями поддержания указанных температур. В настоящее время применяется технология брожения и дображивания сусла в одном аппарате цилиндроконической формы. Совершенная система охлаждения и хорошая тепловая изоляция аппаратов дают возможность легко поддерживать заданную температуру во время всего процесса. При брожении большое значение имеют первоначальный состав сусла (содержание в нем сбраживаемых сахаров, несбраживаемых углеводов, азотистых веществ, фосфатов, неорганических солей и др.) и дрожжи [2]. Для брожения применяют специальные расы чистых культур пивных дрожжей, которые должны обладать высокой бродильной активностью (бродильная активность - способность дрожжей возбуждать спиртовое брожение), способностью к оседанию (при этом происходит осветление пива, вызываемое оседанием дрожжей на дно бродильного аппарата), приданию пиву характерного аромата и мягкого вкуса. 1.1. Совмещенное брожение сусла и дображивание молодого пива в цилиндроконическом аппаратеС внедрением в производство искусственного холода на пивоваренных предприятиях появилась возможность регулировать заданный температурный режим в отдельных бродильных аппаратах, охлаждая при этом непосредственно пиво, а не помещения. Это позволило разработать способ ведения брожения и дображивания в одном вертикальном аппарате цилиндроконической формы. Вместимость аппаратов колеблется от 50 (высота 8 м) до 700 м3 (высота 26 м). При такой большой высоте столба сбраживаемого сусла в цилиндроконических бродильных аппаратах наблюдается сильная конвекция сусла (перемещение снизу вверх и наоборот), вызываемая выделением и перемещением вверх пузырьков диоксида углерода и тепловых потоков жидкости, величина которых зависит от интенсивности брожения, регулируемой поддержанием определенной температуры. Компактное осаждение дрожжей достигается охлаждением конусной части аппарата. При интенсивной аэрации сусла главное брожение при температуре 13— 14°С заканчивается за 7 суток, а дображивание за 5—7 суток, т. е. весь цикл брожения и дображивания, например, 11%-ного светлого пива, составляет 13—14 суток, а для 12— 13%-ного светлого — 18—22 суток [3]. В ЦКБА возможны системы охлаждения аппарата: сегментные трубки с горизонтальной и вертикальной подводкой хладоносителя, которые формуются методом взрывной формовки; и охлаждающие камеры, поверхностные листы которых в некоторых местах соединены методом точечной сварки. Отечественные вертикальные цилиндроконические бродильные аппараты изготавливают с полной вместимостью 95 м3 и рабочей вместимостью 80 м2; максимальное избыточное давление в аппарате 0,07 МПа, в охлаждающих рубашках 0,4 МПа; габаритные размеры (в мм): 4300x3200x16500; масса незаполненного аппарата без тепловой изоляции — около 12 т. Цилиндроконические бродильные аппараты имеют теплоизоляционное покрытие, что дает возможность устанавливать их на открытым воздухе. Технология приготовления пива с массовой долей СВ в сусле 11%-ного светлого (Жигулевское) в цилиндроконических бродильных аппаратах состоит в следующем. Осветленное сусло, охлажденное в пластинчатом теплообменнике до 7—9°С, подают в коническую часть аппарата при открытом вентиле, соединяющем аппарат с атмосферой через гидрозатвор. Аппарат заполняют в течение суток в два или три приема по мере поступления сусла из варочного цеха. Первые 50% сусла аэрируют стерильным воздухом (из расчета 0,5—0,7 м3 на 1 м3 сусла в час). Такая интенсивность аэрирования дает возможность иметь в сусле перед брожением 4-6 мг/см3 растворенного кислорода. Вначале, когда суслом заполнено только 2—3% рабочей вместимости, в аппарат насосом подают разводку семенных сильносбраживающих хорошо агглютинирующих дрожжей низового брожения из расчета 0,04 дм3 на 1 дал сусла. Затем аппарат заполняют суслом на 0,85% его вместимости. Отсчет продолжительности процесса брожения начинают с момента поступления сусла в аппарат [4]. В первые двое суток температура сусла за счет выделяющейся теплоты спиртового брожения самопроизвольно повышается от 9—10 до 13—14°С и поддерживается в этих пределах (путем подачи хладагента в верхнюю охлаждающую рубашку) до достижения видимой конечной степени сбраживания. Интенсивно протекающий процесс брожения обеспечивает снижение концентрации диацетила, что способствует более быстрому созреванию пива. Охлажденное через верхнюю рубашку бродящее сусло опускается вниз, а более теплое поднимается вверх, чем обеспечивается хорошее естественное перемешивание бродящего сусла. Когда содержание экстрактивных веществ в пиве снизится до 3,5— 3,2%, аппарат шпунтуют, и в дальнейшем проводят процесс при избыточном давлении 0,05—0,06 МПа, что способствует лучшему насыщению пива диоксидом углерода и ускорению оседания дрожжей. Чтобы сбраживаемое сусло не примерзало к стенкам аппарата, температура хладагента, подаваемого в охлаждающие рубашки, должна быть не ниже минус 6°С. В качестве хладагента используют рассол (раствор поваренной соли). По окончании интенсивного брожения, которое определяется прекращением снижения концентрации экстрактивных веществ в пиве в течение 24 ч, пиво охлаждают в конической части аппарата до 1— 2°С для образования более плотного осадка дрожжей и предотвращения автолиза. После достижения этой температуры подачу хладагента в рубашку прекращают. В цилиндрической части аппарата температуру пива 12—14°С поддерживают еще 1,5—2 суток для ускорения процесса созревания. В конической части аппарата при низкой температуре происходит оседание дрожжей и образование плотного осадка. На этом заканчивается главное брожение, которое длится около 7 сут. На восьмой день брожения включают подачу хладагента во все охлаждающие рубашки, кроме рубашки в конической части, и температуру пива в аппарате доводят до 1—2°С. Наступает стадия дображивания, которая длится 6—7 сут. Затем из конической части аппарата медленно спускают дрожжи. Режим брожения сортового пива концентрацией сухих веществ в начальном сусле 12 и 13% в цилиндроконических бродильных аппаратах отличается от вышеприведенного режима брожения в основном длительностью процесса. Рекомендуемая норма введения дрожжей 0,05—0,07 дм3 на 1 дал сусла. Через 10-11 сут от начала брожения всех видов пива проводят первый съем дрожжей путем медленного спуска их из конической части аппарата. Перед подачей пива на осветление проводят второй съем дрожжей в специальный сборник с противодавлением в нем около 0,2 МПа. Из сборника отстоявшееся пиво возвращают в производство, а дрожжи промывают и хранят при температуре 0—10С. Конец съема дрожжей определяют визуально через смотровое стекло, следя за появлением свободного от дрожжей пива. После повторного съема дрожжей пиво из аппарата под давлением диоксида углерода (воздуха) не более 0,06 МПа подаваемого в пространство над жидкостью, направляют на осветление сепарированием или фильтрованием [5]. Освободившийся от пива аппарат моют водопроводной водой, дезинфицируют и снова моют водой для удаления дезинфицирующих средств. При мойке кран выпуска продукта из конической части аппарата должен быть открыт. Существует технология, по которой главное брожение пива проводят в одном ЦКБА, а на дображивание его передают в другой. ЦКБА размещают как вне помещения, так и внутри. Чаще используется вариант размещения вне помещения, но зона обслуживания аппарата, расположенная на конической части, размещается в одноэтажном помещении, высота которого равна высоте установки опорного кольца. Над аппаратами находятся мостики для обслуживания верхней части аппарата. По сравнению с классическим способом брожения способ совмещения брожения и дображивания в одном цилиндроконическом бродильном аппарате имеет ряд преимуществ: продолжительность цикла брожения и дображивания сокращается в 2 раза, улучшаются условия труда и обслуживания аппаратов, устраняются неизбежные потери при перекачивании молодого пива из цеха брожения в цех дображивания пива. 2. РАСЧЕТ ЦИЛИНДРОКОНИЧЕСКОГО БРОДИЛЬНОГО АППАРАТАРассчитать и спроектировать внутренний объем, площадь поверхности теплопередачи и площадь поверхности охлаждения змеевикового охладителя цилиндроконического бродильного аппарата. Исходные данные: Полезная вместимость аппарата, Коэффициент заполнения , Радиус аппарата, Половина угла при вершине нижнего конуса, Половина угла при вершине верхнего конуса, Наружный диаметр змеевика, Внутренний диаметр змеевика, Толщина трубы змеевика, Коэффициент теплопроводности змеевика, Коэффициент, учитывающий температуру брожения пива, Скорость движения рассола в змеевике, Начальная температура рассола Конечная температура рассола, Начальная температура сбраживаемого сусла, Температура охлажденного сусла, Аппарат изготовлен из стали 1Х18Н9Т, в нем сусло сбраживается с начальной концентрацией сусла При сбраживании 1 кг мальтозы выделяется 613,8 кДж теплоты. Следовательно, при главном брожении концентрация сухих веществ сусла снижается с 12 до 5 % и из 1 м3 сусла выделяется теплота где Наряду с этой теплотой из 1 м3 молодого пива при его охлаждении в период дображивания необходимо отобрать в среднем теплоту Q2 =10470 кДж/м3. Таким образом, за 12...13 сут брожения и дображивания в одном цилиндроконическом аппарате от 1 м3 сбраживаемого пива через охлаждающую поверхность передается теплоты Высота конуса в нижней части аппарата где Длина образующего конуса Площадь поверхности теплопередачи нижнего конуса Вместимость конуса нижней части аппарата Образующая полного конуса верхней части где Полная высота верхнего конуса Высота усеченного конуса верхней части аппарата Малый радиус усеченного конуса Боковая образующая усеченного конуса Площадь поверхности усеченного конуса верхней части Вместимость усеченного конуса верхней части Общий внутренний объем аппарата где Вместимость цилиндрической части Высота цилиндрической части аппарата Боковая площадь поверхности теплопередачи цилиндрической части Полная площадь поверхности теплопередачи аппарата Общая высота аппарата без опорных стоек Тепловая нагрузка на охлаждающее устройство где Определяющий размер медного змеевика где Коэффициент теплоотдачи от стенки охлаждающего змеевика к хладагенту  , (22) , (22)Коэффициент теплоотдачи от сбраживаемого сусла к стенке змеевика где Она равна 155, что соответствует Коэффициент теплоотдачи где Разность температур охлаждаемого сусла и рассола где Разность температур охлажденного сусла и рассола где Средняя разность температур Площадь поверхности теплопередачи змеевика Площадь поверхности змеевика можно принять из расчета 0,2м2 на 1м3полезной вместимости аппарата, тогда Сопоставляем заданную полезную вместимость аппарата ОПИСАНИЕ И ПРИНЦИП РАБОТЫ ЦИЛИНДРОКОНИЧЕСКОГО БРОДИЛЬНОГО АППАРАТА Цилиндроконический бродильный аппарат изготавливают из коррозиестойкой стали с полированной внутренней поверхностью [6]. Аппарат имеет три охлаждающие рубашки (4) на цилиндрической части и одну рубашку (4) на конической. Нижняя часть конусного дна – патрубок для сусла (8) съемный (для очистки и мойки, а также для визуального осмотра после дезинфекции). Через люк (6) на верхней крышке внутрь аппарата проходит труба (5) с установленной на ней моющей головкой, соединенной системой трубопроводов с насосами и емкостями для дезинфицирующих растворов. Нижняя часть цилиндрической обечайки корпуса заканчивается опорным кольцом (3), с помощью которого аппарат размещается на перекрытиях здания или на других конструкциях при установке на открытом воздухе. Аппарат имеет штуцеры (1) с арматурой для подвода сусла, дрожжей, диоксида углерода, моющих жидкостей, хладоносителя, а также на нем установлены датчики (7) контроля и регулирования температуры, датчик предельного верхнего уровня, предохранительный клапан и патрубок для вывода воздуха (2), снабженный вакуум-клапаном. Для контроля за съемом дрожжей на выходе из конической части аппарата установлено смотровое стекло. Уровень пива в аппарате, давление и температура регулируются автоматически. Способ получения пива в цилиндроконических бродильных аппаратах (ЦКБА) состоит в том, что в одном сосуде большого объема (от 100 до 150 м3 и более) с суточным заполнением его суслом (8…9 °С) и дрожжами совмещают две ступени: главное брожение и дображивание, которые продолжаются в течение 14 суток вместо положенных 28 для Жигулевского пива. С первым осветленным суслом (первая варка) в коническую часть задают все семенные сильносбраживающие дрожжи (300 г влажностью 75 % на 1 гл сусла). Вначале 50 % сусла аэрируют стерильным воздухом, что обеспечивает содержание 4…6 мг О2/мл сусла. В течение первых двух суток поддерживается температура брожения от 9 до 14 °С, которая сохраняется до достижения видимой конечной степени сбраживания. Температура регулируется тремя поясами выносных наружных рубашек 4. с хладагентом, охлажденным не более чем до минус 6 °С. При достижении содержания сухих веществ в пиве 3,5…3,2 % аппарат шпунтуется 7. при избыточном давлении. Окончание брожения определяют по прекращению дальнейшего снижения массовой доли сухих веществ в пиве в течение 24 ч. Обычно на пятые сутки достигается конечная массовая доля 2,2…2,5 % сухих веществ. После этого хладагент подают в рубашку конуса для охлаждения и образования плотного осадка дрожжей при температуре 0,5…1,5 °С. В цилиндрической части температура 13…14 °С сохраняется в течение 6…7 сут. Эта же температура способствует восстановлению диацетила в ацетоин. Затем температура пива (0,5…1,5 °С) выравнивается рубашками во всей цилиндрической части ЦКБА. При этом шпунтовое давление в ЦКБА поддерживается равным 0,05…0,07 МПа в течение 6…7 сут. Через 10 сут с начала брожения проводят первый съем дрожжей из штуцера 1. конической части ЦКБА. Перед осветлением пива проводят второй съем дрожжей, а затем пиво подают на сепарирование и фильтрование. Дополнительное охлаждение готового пива (2 °С) в сборниках проводят при 0,03…0,05 МПа, выдерживают в течение 12…24 ч и разливают. С использованием ЦКБА выпускают пиво с массовой долей сухих веществ в начальном сусле 11, 12 и 13 % [7]. Таким образом, в процессе брожения в ЦКБА благодаря большому единичному объему аппарата, совмещению главного брожения и дображивания в одном сосуде, использованию повышенных температуры брожения и объема посевных дрожжей продолжительность процесса сокращается примерно в два раза. Наиболее экономично проводить брожение и дображивание пива ускоренным способом в одном цилиндроконическом бродильном аппарате, изготовленном из нержавеющей стали с полированной внутренней поверхностью [8]. ЗАКЛЮЧЕНИЕВ данной работе был осуществлен расчет цилиндроконического бродильного аппарата необходимого для технологического этапа – брожения пивного сусла Главное брожение и дображивание пива осуществляется с совмещением главного брожения и дображивания в одном цилиндроконическом бродильном аппарате. Брожение — биохимический процесс, основанный на окислительно-восстановительных превращениях органических соединений в анаэробных условиях. список ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ Зайчик Ц.Р. Технологическое оборудование винодельческих предприятий. Расчетный практикум. Учебное пособие для вузов. - М.: Колос. 1997.- 192. Кретов И.Т., Антипов СТ. Технологическое оборудование предприятий бродильной промышленности - Воронеж: Издательство государственного университета, 1997. -624 с. Балашов В. Е. Дипломное проектирование предприятий по производству пива и безалкогольных напитков – М.: Легкая и пищевая промышленность, 1983. Горбатюк В. И. Процессы и аппараты пищевых производств. – М: Колос, 1999. – 335с.: ил.- (Учебник и учеб. Пособия для студентов средних специальных учебных заведений). Антипов С.Т., Кретов И.Т., Остриков А.Н. Машины и аппараты пищевых производств. Под ред. акад. РАСХН Панфилова В.А. – М. Высш. шк., 2001. – 703с.: ил. Ермолаева, Г.А. Технология и оборудование производства пива и безалкогольных напитков / Г.А. Ермалаева, Колчева Р.А. – М.: ИРПО; Изд. Центр «Академия», 2000. – 416. Чекмарев, А.А. Справочник по машиностроению / А.А.Чермарев, Осипов В.К. – М.: Высш. шк., 1994. – 671 с. Холодилин, С.Ю. Лабораторный практикум по курсу «Процессы и аппараты пищевых производств»: учебное пособие./ А.Н. Холодилин, С.Ю. Соловых, Р.Ф. Сагитов. – 2009. – 106 с. ПРИЛОЖЕНИЕ 1 ПРИЛОЖЕНИЕ 2 |