Курс иши Сайтов Улуғбек (06022022). Расчет и проектирование сцепления грузового автомобиля (на примере газ53)

Скачать 246.98 Kb. Скачать 246.98 Kb.

|

|

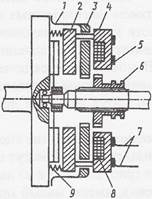

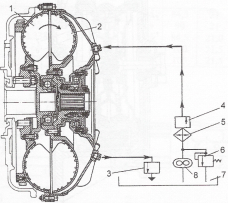

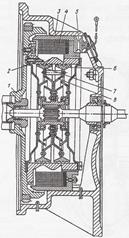

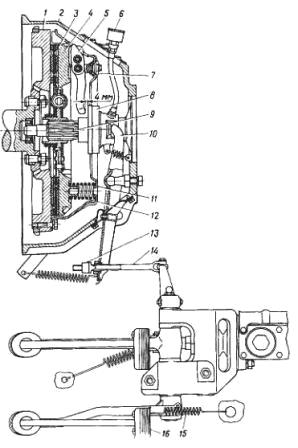

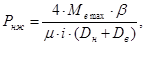

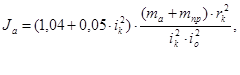

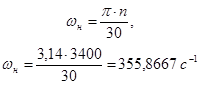

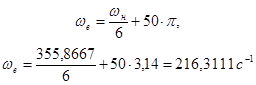

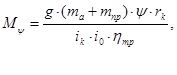

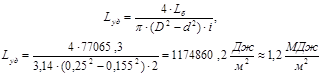

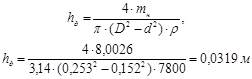

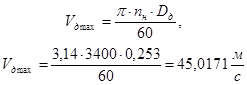

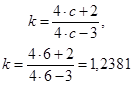

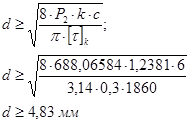

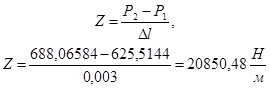

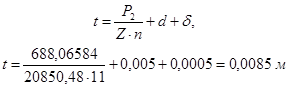

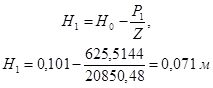

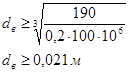

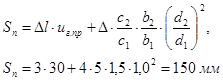

Министерство высшего и среднего специального образования Республики Узбекистана Ташкентский государственный технический университет имени И.Каримова Факультет Машиностроения Кафедра: «НТС» Пояснительная записка к курсовому работу по предмету «Теория проектирование силовых передач автомобилей и тракторов» Тема: Расчет и проектирование сцепления грузового автомобиля (на примере ГАЗ-53) Выполнил Сайтов У. гр.102М-21 Руководитель Бабашев К. Зав.кафедрой Омонов Н. Ташкент 2022 г. Содержание: Введение 1. Назначение и требования к сцеплению 2. Анализ существующих конструкций сцепления 2.1. Гидравлическое сцепление 2.2. Электромагнитное сцепление 2.3 Конструкция сцепления автомобиля ГАЗ-53 2.4 Регулировка и обслуживание сцепления ГАЗ-53 3. Расчет сцепления 3.1 Выбор основных параметров сцепления 3.2 Расчет сцепления на износ 3.3 Расчет деталей сцепления 4. Расчет привода сцепления Заключения Список использованных литератур Приложение Введение Перед автомобильной промышленностью в настоящее время стоят задачи, связанные с увеличением выпуска экономичных автомобилей с дизельными двигателями, позволяющих значительно сократить расход топлива, а следовательно и затраты на него. Одновременно с ростом производства автомобилей особо большой грузоподъемности необходимо создавать мощности для выпуска грузовых автомобилей малой грузоподъёмности. В настоящее время значительные работы по увеличению выпуска и повышению надёжности автомобилей, работающих на сжатом и сжиженном газах. Возрастает производство специализированных автомобилей и прицепов для перевозки различных грузов. Предусматривается уменьшить на 15-20% удельную металлоёмкость, увеличить ресурс, снизить трудоёмкость технического обслуживания автомобилей, повысить все виды безопасности.Курсовой проект по дисциплине «Конструирование и расчёт автомобилей» является творческой работой, целью которой служит приобретение навыков, использование знаний, полученных как в самом курсе, так и в ряде профилирующих дисциплин, на которых базируется этот курс. Получение навыков аналитического определения показателей эксплуатационных свойств и конструктивных параметров автомобиля, закрепление навыков чёткого изложения и защиты результатов самостоятельной работы. Назначение и требования к сцеплению Сцепление представляет собой узел трансмиссии, передающий во включенном состоянии крутящий момент и имеющий устройство для кратковременного его выключения. Сцепление предназначено для плавного трогания автомобиля и кратковременного разъединения двигателя и трансмиссии при переключении передач и предотвращения воздействия на трансмиссию больших динамических нагрузок, возникающих на переходных режимах. С учетом назначения, места в схеме передачи энергии трансмиссией автомобиля, к сцеплению предъявляются следующие специфические требования: 1. Надежная передача крутящего момента от двигателя к коробке передач. Обеспечивается необходимым запасом момента сцепления (момента трения) на всех режимах работы двигателя, сохранением нажимного усилия в необходимых пределах в процессе эксплуатации. 2. Полнота включения, т. е. отсутствие пробуксовывания ведущих и ведомых деталей сцепления, обеспечивающая надежную передачу крутящего момента двигателя. Достигается в эксплуатации наличием зазора в механизме выключения и недопущением попадания смазочного материала на трущиеся поверхности. 3. Полнота («чистота») выключения, обеспечивающая полное разъединение двигателя и трансмиссии. Достигается заданной величиной рабочего хода подшипника выключения и соответственно рабочим ходом педали сцепления. 4. Плавное включение, обеспечивающее заданную интенсивность трогания с места автомобиля или после включения передачи. Достигается конструкцией сцепления, его привода и темпом отпускания педали водителем. 5. Предохранение трансмиссии и двигателя от перегрузок и динамических нагрузок. Достигается оптимальной величиной запаса момента сцепления, установкой в нем гасителя крутильных колебаний, специальными мероприятиями в конструкции ведомых дисков. 6. Малый момент инерции ведомых деталей сцепления, снижающий ударные нагрузки на зубья колес при переключении передач. 7. беспечение нормально теплового режима работы и высокой износостойкости за счет интенсивного отвода тепла от поверхностей трения. 8. Хорошая уравновешенность с целью исключения «биений» и соответственно динамических нагрузок при работе сцепления. 9. Легкость и удобство управления, возможность автоматизации процессов включения и выключения. К сцеплениям предъявляют и общие конструкционные требования, такие как: простота устройства, малая трудоемкость и удобство технического обслуживания; минимальные размеры и масса; технологичность и низкая стоимость производства; ремонтопригодность; низкий уровень шума. 2. Анализ существующих конструкций сцепления. В современном автомобилестроении применяются фрикционные, гидравлические и электромагнитные типы сцепления. Фрикционные сцепления бывают: полу центробежные, с созданием нажимного усилия пружинами, с автоматической регулировкой нажимного усилия, с созданием нажимного усилия электромагнитными силами (Рис. 1) Данный тип сцеплений неприхотлив в эксплуатации, конструктивно прост, имеет малые трудовые затраты в изготовлении и эксплуатации. Конструкция данного типа сцепления обеспечивает выполнение всех требований, предъявляемых к автомобильным транспортным средствам. Передача крутящего момента осуществляется за счет сил трения нажимным, фрикционным и опорным дисками. Обеспечение величины силы трения осуществляется нажимными пружинами. Сцепление оборудовано узлами гашения крутящих колебаний. Выключение и плавное включение сцепления осуществляется системой рычагов и упорным подшипником.  Рис 1. Фрикционное сцепление с созданием нажимного усилия электромагнитными силами: 1 - кожух; 2 - нажимной диск; 3 - якорь электромагнита; 4 - диск; 5 - контактные кольца; 6 - муфта блокировки сцепления; 7 - щетки; 8 - электромагнит; 9 - пружины. 2.1. Гидравлическое сцепление В основе нашло применение в транспортной технике, работающей в трудных дорожных условиях, где требуется мягкая передача крутящего момента от двигателя к трансмиссии. Конструктивно данное сцепление сложное, критично к эксплуатационному обслуживанию, требуется постоянный контроль за состоянием деталей сцепления и рабочей гидрожидкости. Конструкция сцепления представляет собой гидронасос и турбину. Передача крутящего момента и плавность работы происходит за счет движения рабочей жидкости между насосом и турбиной. Выключение сцепления производится за счет удаления рабочей жидкости из сцепления.  Рис 2. Гидромуфта: 1 - насосное колесо; 2 - турбинное колесо; 3 - клапаны опорожнения; 4 - клапаны заполнения; 5 - радиатор; 6 - предохранительный клапан; 7 - бак; 8 - насос питания. 2.2 Электромагнитное сцепление Электромагнитное сцепление предназначено для применения в автоматических системах трансмиссии. Конструктивно данный тип сцеплений представляет собой электромагнит с ферромагнитным рабочим веществом. Включение сцепления производится подачей в катушки электромагнита рабочего напряжения. Основной недостаток данного типа сцепления заключается в том, что катушка сцепления во все время работы находится под напряжением, что сокращает срок эксплуатации, жесткое включение сцепления. Данный тип сцепления применяется в ограниченных видах транспортной техники.  Рис 3. Электромагнитное порошковое сцепление 1 - маховик; 2,3,6,7 - магнитопровод; 4 - обмотка возбуждения; 5 - вывод; 8 - диски из немагнитного материала. Конструкция сцепления автомобиля ГАЗ-53 Сцепление автомобиля ГАЗ-53 (рис. 4) однодисковое, сухое с демпферным устройством на ведомом диске. Установлено в литом алюминиевом картере 2. Кожух диска сцепления ГАЗ-53 прикреплен к маховику коленчатого вала шестью центрирующими (специальными) болтами. Внутри кожуха помещается нажимной диск (корзина). Вращение корзине сцепления ГАЗ-53 передается от маховика через три выступа, имеющихся в диске и входящих в окна кожуха. Крутящий момент от двигателя к коробке передач передается через ведомый диск 3, зажимаемый между торцами маховика 1 и нажимного диска усилием двенадцати пружин 12.  Рис.4. Сцепление ГАЗ-53 и его привод 1 — маховик; 2 — картер; 3 — ведомый диск; 4 — нажимной диск; 5 — рычаг нажимного диска; 6 — масленка; 7 — регулировочная гайка; 8 — муфта выключения сцепления; 9— ведущий вал коробки передач; 10— вилка; 11 — кожух; 12— нажимная пружина; 13 — регулировочная гайка; 14—тяга; 15— оттяжная пружина; 16 — педаль сцепления. Рычаги 5 выключения сцепления ГАЗ-53 расположены в прорезях выступов нажимного диска и с помощью осей и игольчатых подшипников соединяются с нажимным диском и опорными вилками, которые шарнирно закреплены на кожухе посредством конических пружин и сферических регулировочных гаек 7. Гайки после регулировки закернивают и в процессе эксплуатации рычаги не регулируют. Нажимной диск корзина ГАЗ-53 отбалансирован в сборе с коленчатым валом и маховиком двигателя, поэтому при смене ведомого диска во время сборки совмещают метки "О" на маховике и кожухе нажимного диска. Привод управления сцеплением ГАЗ-53 — механический. Состоит из педали сцепления 16, валика с рычагом, тяги 14, регулировочной гайки 13. Для смазки втулки педали сцепления на торце валика установлена пресс-масленка. В крайнем заднем положении педаль удерживается стяжной пружиной. При этом ограничение хода педали в заднем положении осуществляется упором педали в наклонный пол кабины через резиновую защитную муфту. Педаль 16 сцепления должна иметь свободный ход в пределах 35 — 45 мм или свободный ход наружного конца вилки 6 — 7 мм при неработающем двигателе, что соответствует зазору 4 мм между концами рычагов нажимного диска и подшипником выключения сцепления.Отсутствие этого зазора приводит к быстрому износу рычагов, выходу из строя подшипника и может привести к сгоранию фрикционных накладок 2.4 Регулировка и обслуживание сцепления ГАЗ-53. Уход за сцеплением ГАЗ-53, и его приводом заключается в периодическом смазывании упорного подшипника муфты выключения сцепления и в проведении регулировки привода. Смазка подшипника выключения сцепления ГАЗ-53 осуществляется колпачковой масленкой 6, расположенной сверху картера сцепления. Для этого нужно дважды выжать в него полностью заправленную колпачковую масленку. Только третья заправка масленки будет подавать смазку в подшипник. Регулировка привода выключения сцепления ГАЗ-53 требуется, если свободный ход педали сцепления не соответствует 35 — 45 мм. Регулировка величины свободного хода сцепления производится изменением длины тяги 14. Для увеличения свободного хода педали необходимо отвертывать гайку 13. Преждевременный износ накладок, разрушение накладок и поломка ступицы ведомого диска по окнам под пружины могут быть вызваны соответственно движением с полувыключенным сцеплением, включением на высокой скорости II или I передачи и неплавным включением сцепления при переходе на третью или прямую передачи и могут встречаться только при неправильной эксплуатации автомобиля. 3. Расчет сцепления 3.1 Выбор основных параметров сцепления С учетом данных ОСТ 37.001.463-87 по максимальному моменту двигателя Me max = 190 Н×м предварительно выбираем сцепление. В соответствии с определением с внешним диаметром сцепления и ГОСТом 1786-95 устанавливаем размеры накладок: Dн = 250 мм; Dв = 155 мм; толщина накладки = 4,0 мм. 3.2 Расчет сцепления на износ Требуемое нажимное усилие на поверхностях трения вычисляется по формуле  где b - коэффициент запаса сцепления, принимаем b = 1,8; m - коэффициент трения, принимаем m = 0,3; i – число поверхностей трения, у однодискового сцепления i = 2 Удельное давление на фрикционные накладки  Величина q оказывает существенное влияние на интенсивность износа накладок и не должна превышать рекомендуемых значений (0,15…0,25 МПа) Для расчета работы буксования используют формулы, базирующиеся на статической обработке экспериментальных данных. Для практических расчетов может быть использована следующая формула где Ja – приведенный момент инерции автомобиля, Н×м×с2 ; wе – угловая скорость вращения коленчатого вала, с-1 ; Мy - момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, Н×м Момент инерции Ja определяют по формуле  где ik и i0 – передаточные числа коробки перемены передач и главной передачи, по заданию ik = 3,1 и i0 = 5,3; ma – полная масса автомобиля, по заданию ma = 3550 кг Угловая скорость коленчатого вала двигателя при максимальной скорости  Угловая частота вращения коленчатого вала двигателя в момент включения сцепления  Приведенный момент сопротивления движению  где y - коэффициент суммарного сопротивления дороги; hтр – коэффициент полезного действия трансмиссии Расчет работы буксования Удельная работа буксования  Массу нажимного диска находим из формулы  где g - доля теплоты, приходящаяся на рассчитываемую деталь, g = 0,5; с – удельная массовая доля чугуна, с = 481,5 (Дж/(кг×град)) Исходя из массы диска и плотности материала определим толщину нажимного диска  3.3 Расчет деталей сцепления Нажимной диск. Нажимной диск обычно выполняется из чугуна, который имеет низкое сопротивление растяжению и при воздействии центробежных сил может разрушится. Поэтому он проверяется по величине окружной скорости  Цилиндрическая нажимная пружина. Нажимное усилие одной пружины вычисляют по формуле  где Р1 – номинальная сила, действующая на пружину; Zn – число пружин; Dl – рабочий ход пружины, принимаем равным 3,0 мм При выключении сцепления деформация пружин увеличивается на величину хода Dl, в результате чего сила упругости возрастает до значения Р2 . Управление сцеплением не затрудняется, если усилие пружин при деформации увеличится на величину не более 10-20%,т.е. Задаемся индексом пружины Определяем коэффициент, учитывающий кривизну витков и влияние поперечной силы   Средний диаметр пружины: Жесткость пружины составляет величину  Число рабочих витков пружины:  где G – модуль упругости при кручении; принимаем G = 80 Гпа Полное число витков Так как посадка витка на виток не допустима, то при предельной нагрузке Р2 , должен оставаться зазор между витками  Шаг пружины t, в свободном состоянии  Высота полностью сжатой пружины Высота пружины в свободном состоянии Высота пружины при предварительной деформации (под нагрузкой Р1 )  Расчет вала. Вал сцепления рассчитывают на кручение по максимальному крутящему моменту двигателя Me max . Диаметр вала в самом узком сечении должен быть не менее где [t] – допускаемые касательные напряжения, [t] = 100 МПа  В соответствии с ГОСТ 6636-69 – «Основные нормы взаимозаменяемости. Нормальные линейные размеры» расчетный диаметр вала принимаем dв = 21 мм. Ступица ведомого диска. Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие  где a - коэффициент точности прилегания шлицев, a = 0,75; z – число шлицев; F – расчетная площадь шлицев, м2 ; rср – средний радиус шлицев, м Рабочая площадь шлицев где l – рабочая длина шлицев; D и d – диаметр вершин и диаметр впадин шлицев, соответственно, м; f – фаска у головки зуба Средний радиус шлицев Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие Подшипник выключения сцепления. Динамическая нагрузка на подшипник выключения где Р – эквивалентная динамическая нагрузка, Н; L – долговечность подшипника, млн. об.; n- степень для шариковых подшипников, n = 3 Эквивалентная динамическая нагрузка определяется по формуле где Q – осевое усилие на подшипник, Н; Y – переводной коэффициент осевой нагрузки, Y = 2,3; kб – коэффициент безопасности, kб = 1,55; kт – температурный коэффициент, kт = 1,0 Осевое усилие, действующее на подшипник, вычисляется по формуле  где ip – передаточное число рычагов выключения, ip = 4 Эквивалентная динамическая нагрузка Долговечность подшипника вычисляется по формуле где 0,1 – коэффициент, показывающий, что время работы подшипника составляет 10% от времени работы автомобиля; S – пробег автомобиля до капитального ремонта, км; n – обороты подшипника при выключении сцепления, n = 1000 мин-1 ; Vср – средняя скорость автомобиля, Vср = 35 км/ч Динамическая нагрузка на подшипник выключения 4. Расчет привода сцепления Передаточное число гидравлического привода выключения сцепления где Полный ход педали сцепления  Определяем максимальное усилие на педаль сцепления где hпр – КПД привода, hпр = 0,9 Заключения Выбор конструкции муфты сцепления осуществляется по следующим параметрам: тип сцепления и привода, число ведомых дисков, тип и число нажимных пружин, размеры фрикционных накладок, значение коэффициента запаса сцепления. В современных автомобилях наибольшее распространение получили сухие фрикционные одно- и двухдисковые сцепления с неавтоматическим механическим приводом. Другие типы сцепления применяются, в основном, на специальных автомобилях. Механический привод применяется при размещении педали сцепления вблизи от сцепления. Гидравлический привод имеет более высокий КПД, обеспечивающий лучшую герметичность кабины (кузова), позволяет использовать подвесную педаль и проще по конструкции при значительном удалении педали от сцепления и опрокидывающейся кабине. На основании вышеизложенных сведений и выполненных расчетов, а также достаточно высокого КПД для проектируемого автомобиля выбрано сухое фрикционное однодисковое сцепление с гидравлическим приводом. Диафрагменные (тарельчатые) пружины. Список использованных литератур 1. Авилов В.Т. О кибернетическом подходе к оценке акустических условий в салоне автомобиля. - Автомобильная промышленность, 1978, № 1, с. 16-18. 2. Ажмегов В.Ф. и др. К вопросу оценки качества подвески автомобиля на основе системного подхода. - Автомобильная промышленность, 1977, № 8, с. 14-16. 3. Аксенов А.И., Андреев А.С. Экспериментальное исследование устойчивости прямолинейного движения трехзвенного автопоезда. - Автомобильная промышленность, 1971, № 5, с. 12-14. 4. Аксенов А.И., Никольский В.В. Исследование устойчивости прямолинейного движения многозвенного автопоезда. - Автомобильная промышленность, 1972, №2, с. 18-20. 5. Аксенов П.В. Соотношение поперечной статической и динамической устойчивости автомобиля против опрокидывания. - Автомобильная промышленность, 1972, № 4., с. 26-27. 6. Аксенов П.В. О системном подходе в прикладной науке по автомобилю. - Автомобильная промышленность, 1975, № 9, с. 28-30. 7. Аксенов Л.В., Ширяев П.П. Об управляемости активных полуприцепов. - Автомобильная промышленность, 1963, № 11, с, 16-18. |