Курсовой проект мехатронные объекты в автоматизации. КП МОвА Лошак АиУ-18-5. Расчет ленточного конвейера

Скачать 202.99 Kb. Скачать 202.99 Kb.

|

|

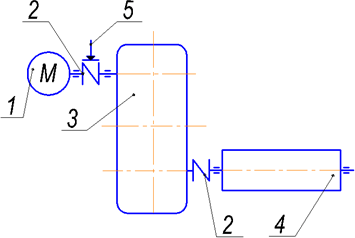

kр = 100 Н/мм – предел прочности для выбранной ткани из комбинированных нитей ТА-100 с толщиной прокладки δп = 1,3 мм [3]. Предварительно выбранная лента имеет 3 лишних прокладок. В таком случае число прокладок необходимо сократить до iп = 2 и пересчитать распределенную массу лент q0, а также повторить тяговый расчет. Если количество прокладок не изменилось или получилось меньше 3, то переходят к определению натяжения нижней ветви ленты (при отсутствии его расчета). Для определения натяжений на нижней ветви ленты (точки S5, S4, S3, S2 и S1) производят обход трассы против направления движения ленты следующим образом:         3.5 Определение параметров барабанов и роликовой батареи Максимальное тяговое усилие на приводном барабане F(Н), которое способен передать приводной барабан без пробуксовки ленты, составляет:  Примем стандартный приводной барабан 5050Ф-80 с диаметром DБ.П = 500 мм [5]. Удельное давление ленты на барабан p(Н/мм2) не должно превышать допустимое значение [p]:  где α° = 180° – угол охвата барабана лентой; [p] = 0,2…0,3 МПа – допустимая величина давления ленты на поверхность барабана.  Условие p≤ [p] выполняется. Примем стандартный неприводной барабан 5050–80 с диаметром DБ.Н = 500 мм [5]. Опираясь на формулу  , примем стандартный отклоняющий барабан 5040-60 с диметром DБ.О = 400 мм для обратной (холостой, нижней) ветви [3]. , примем стандартный отклоняющий барабан 5040-60 с диметром DБ.О = 400 мм для обратной (холостой, нижней) ветви [3].Длину барабанов LБ определяем по формуле:  . .На конвейере с желобчатыми роликоопорами переход ленты из наклонного положения в горизонтальное для рабочей (верхней) ветви выполняется на роликовой батарее из 6 роликоопор. Данный выпуклый участок находится в зоне больших натяжений ленты, при этом угол перегиба на каждой опоре составляет 3°. Расстояние между роликоопорами в роликовой батарее lр.б в 2…2,5 раза меньше постоянного шага роликовых опор верхней ветви: lр.б = 500 мм. Роликовые опоры устанавливают по дуге окружности, радиус Rвып которой при угле наклона боковых роликов αр = 30° равен Rвып = 15 · В= 15 · 0,8 ≈ 12 м. Учитывая все вышеизложенное, произведем выбор натяжного устройства. 3.6 Выбор натяжного устройства и расчет каната натяжного устройства Усилие натяжения Sнат (Н), необходимое для перемещения натяжного барабана, определяется по формуле [3]:  где Wнат = 150…200 Н – потери на передвижение натяжного барабана; k2 = 1,1 – коэффициент, учитывающий потери на блоках. Ход натяжного устройства для тканевых лент X определяем следующим образом [3]:  Необходимый вес груза натяжного устройства Gгр вычисляем по формуле:  где  - коэффициент полезного действия (КПД) блоков; - коэффициент полезного действия (КПД) блоков;n= 2 – количество блоков. Объем груза натяжного устройства Vгр определяется по формуле [3]:  , ,где  - масса груза, кг; - масса груза, кг;γ = 7,8 гм/см3 – удельная масса чугуна. Примем диаметр груза натяжного устройства Dгр = 0,5 м, тогда высота груза Hгр будет равна  Выберем для натяжного устройства стандартную тележку 6550Т-80 [5]. Максимальное натяжение каната Smax при подъеме груза рассчитываем следующим образом:  где η – КПД блока. Расчет каната по "Правилам устройства и безопасной эксплуатации грузоподъемных кранов" проводим по формуле [6]:  , ,где Pk– разрывное усилие каната в целом, принимаемое по таблицам ГОСТ 3070–88; kk= 5,5 – запас прочности, принимаемый для грузовых канатов при среднем режиме работы.  . .Таким образом, произведены выбор натяжного устройства и расчет каната натяжного устройства. 3.7 Расчет привода 3.7.1 Определение необходимой мощности привода Необходимая мощность привода Рпр определяется по формуле [3]:  где F - тяговая сила, Н; Kз = 1,2 – коэффициент запаса мощности; η0 – КПД передач привода с учетом всех элементов, входящих в привод (см. рисунок 4); ηб – КПД барабана.  1– электродвигатель; 2– соединительные муфты; 3– редуктор;4– приводной барабан; 5– тормоз Рисунок 4 - Схема привода Произведем расчет КПД передач привода η0:  , ,где ηр = 0,94 – КПД двухступенчатого редуктора; ηм = 0,99 – КПД муфты; ηп = 0,94 – КПД подшипников качения. Далее, подставив численные значения в ранее приведенную формулу определения необходимой мощности привода, получаем  Следующим шагом в проектировании и расчете ленточного конвейера будет выбор электродвигателя и редуктора. 3.7.2 Выбор электродвигателя и редуктора Выбираем электродвигатель АИР132М4БО1У2 мощностью РДВ = 11 кВт и частотой вращения nДВ = 1450 об/мин. Частота вращения приводного барабана nб в этом случае составляет  Передаточное число привода uпр при этом будет  Таким образом, выбираем редуктор F 87 с частотой вращения на выходном валу nР = 62 об/мин, с моментом МР = 2320 Н·м, передаточным числом uР = 23,68 [7]. Далее проведем проверку электродвигателя на пусковые нагрузки. 3.7.3 Проверка электродвигателя на пусковые нагрузки Пуск электродвигателя под нагрузкой возможен при следующем соотношении крутящих моментов (пускового Мпуск и статического Мст): Мпуск > Мст. Для выбранного двигателя данное соотношение составляет  , ,где Мном – номинальный момент. Номинальный момент определяется следующим образом:  Тогда пусковой момент Мпуск будет равен  Определим статический вращающий момент Мст, приведенный к валу электродвигателя:  При этом пусковой момент составит Мпуск = 137,652 Н·м > Мст = 56,1 Н∙м. Условие пуска электродвигателя выполняется. 3.8 Фактическая скорость и производительность ленточного конвейера Определим фактическую скорость движения ленты vф и производительность конвейера Qф:   При этом отклонения от фактической скорости движения ленты Δvф и производительности конвейера ΔQф составят   и и  % соответственно. % соответственно.  Отклонения не превышают 10 %, что для инженерных расчетов считается допустимым результатом. 3.9 Полученные данные Основные характеристики ленточного конвейера рассчитаны. Сведем их в таблицу 2. Таблица 2 - Характеристики спроектированного ленточного конвейера

Задачи курсового проектирования выполнены, цель достигнута. Заключение Ленточный конвейер — транспортирующее устройство непрерывного действия с рабочим органом в виде ленты. Ленточный конвейер является наиболее распространённым типом транспортирующих машин, он служит для перемещения насыпных или штучных грузов. Применяется на промышленных производствах, в рудниках и шахтах, в сельском хозяйстве. В зависимости от свойств и природы перемещаемого груза угол наклона рабочей стороны ленты может быть установлен до 90°. В данном курсовом проекте был спроектирован ленточный конвейер, основные параметры которого показаны в таблице 2. В процессе проектирования ленточного конвейера были освоена основные методы и способы решения возникающих при проектировании задач, приобретены навыки использования нормативной и справочной литературы. Выполнение проекта и расчета ленточного конвейера дали практический опыт конструирования основных видов транспортирующих машин с тяговым органом, а также использования знаний свойств перемещаемого насыпного груза. Список используемых источников 1. Зенков Р. Л. Машины непрерывного транспорта / Р. Л. Зенков, И. И. Ивашков, Л. Н. Колобов./ - М.: Машиностроение, 1987.- 432 с. 2. Конвейеры ленточные. Основные параметры и размеры (с Изменениями № 1, 2): ГОСТ 22644–77. Москва: Издательство стандартов, 1988. URL: http://docs.cntd.ru/document/gost-22644-77. 11.04.2021. 3. Проектирование и расчет ленточного конвейера: учебно-методическое пособие / С. Ф. Каменских, С. С. Осьмушин, В. В. Каржавин./ - Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2020. 74 с. URL: http://elar.rsvpu.ru/978-5-8050- 0695-2. 11.04.2021. 4. Библиографическая запись. Библиографическое описание. Общие требования и правила составления: ГОСТ Р 70.100–2018. М.: Изд-во стандартов, 2018. 128 с. (Система стандартов по общим требованиям и правилам составления библиографического описания). 5. Руденко Н. Ф. Курсовое проектирование грузоподъемных машин / Н. Ф. Руденко, М. П. Александров, А. Г. Лысяков./ - М.: Машиностроение, 1971. 463 с. 6. Правила устройства и безопасной эксплуатации грузоподъемных кранов: ПБ 10-382-00. Санкт-Петербург: ДЕАН, 2001. 272 с. 7. https://evroprivod.ru/catalogue/f_fa/descriptions. 11.04.2021. Справка антиплагиата  |