13 вариант. Расчет очистных сооружений для очистки производственных и бытовых сточных вод

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

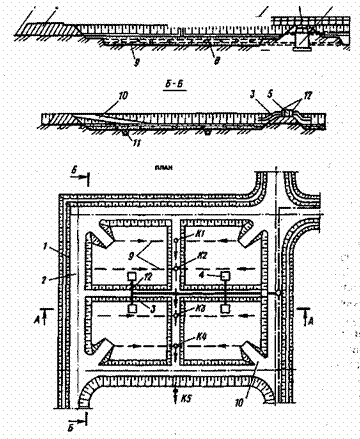

где n – число илоуплотнителей. Высота рабочей зоны илоуплотнителей в м , составит: H = q0t, (74) где t – продолжительность уплотнения ила, для концентрации 4 г/л равная 9 час. H=0,4×9=3,6 (м). Общая высота в м, определяется: Ho6щ = H + h + h6, (75) где h – высота зоны залегания ила при илоскрёбе, равная 0,3 м; h6 –высота бортов над уровнем воды, равная 0,1 м. Ho6щ =3,6+0,3+0,1=4 (м) Объём уплотнённого активного ила в м3/сут определяется по формуле: Wi упл = Wi изб(100–рi)/(100–рi’) (76) где рi – влажность поступающего на уплотнение активного ила, равная 99,3 %; рi’ – влажность уплотнённого активного ила 97,3% принимаемая по таблице 58 /2/ в зависимости от типа уплотнителя. Wiизб – объём избыточного активного ила в м3/сут определяем по формуле: Wi упл = 7754,3×(100–99,3)/(100–97,3) = 2010,3 (м3/сут). Максимальное часовое количество жидкости, м3/час отделяемой в процессе уплотнения ила находят по формуле:  , (78) , (78)где qi max - максимальный часовой приток избыточного ила 119,4 м3/ч 8.10 Метантенки Метантенк - железобетонный резервуар значительной ёмкости (до нескольких тыс. м3) для биологической переработки (сбраживания) с помощью бактерий и других микроорганизмов в анаэробных условиях (без доступа воздуха) органической части осадка сточных вод. Распад органических веществ протекает в 2 фазы. В первой фазе из углеводов, жиров и белков образуются жирные кислоты, водород, аминокислоты и пр. Во второй — происходит разрушение кислот с образованием преимущественно метана и углекислого газа. В метантенк подаётся обычно смесь сырого (свежего) осадка из первичных отстойников и избыточный активный ил из вторичных отстойников после аэротенков. В метантенк производят подогрев сбраживаемой массы (чаще всего паром) и её перемешивание. Различают мезофильное (при температуре 30—35 °С) и термофильное (при температуре 50—55 °С) сбраживание. При термофильном сбраживании процесс распада проходит быстрее, но сброженный осадок хуже отдаёт воду. Смесь газов, выделяющихся при сбраживании, состоит преимущественно из метана (до 70%) и углекислого газа (до 30%). Метан (сжигаемый в котельной) используется для получения пара, которым подогревают осадок.  Рисунок 10 – Метантенк с плавающим перекрытием 1 - железобетонный резервуар; 2 - ограничитель; 3 - металлическая решетчатая ферма; 4 - теплоизоляция перекрытия; 5 - слой толя по металлическому листу; 6-бруски; 7-рабочий настил из досок толщиной 2,5 см; 8-защитный настил из досок толщиной 1,6 см; 9 - пергамин по битуму; 10 - рубероид (верхний слой); 11 - газовый колпак; 12 - «фартук» перекрытия; 13 - газосборная труба; 14 - газопровод; 15 - трубопровод сброженного осадка; 16 - трубопровод для подачи свежего осадка; 17-трубопровод для отвода иловой воды; 18 - паропровод; 19 - трубопровод для термометра сопротивления; 20 - трубопровод для перемешивания осадка; 21 - металлическая обшивка; 22 - ролик; 23 - люк для откачки конденсата; 24 - люк-лаз; 25 - люк для отбора проб. Количество сухого вещества осадка в т/сут, образующегося на станции, определяют по формуле: Qсух = CвзвЭkQ10-6 , (79) где Свзв - концентрация взвешенных веществ в сточной воде, поступающей в первичные отстойники 500мг/л; Э - эффект очистки в первичных отстойниках 70%; k - коэффициент увеличения объёма осадка за счёт крупных фракций, не улавливаемых при отборе проб для анализа, равный 1,2; Q - суточный приток сточных вод на станцию, 29370 м3/сут. Qсух =500×0,71×1,2×29370×10-6=12,5 (т/сут) Количество сухого активного ила в т/сут определяется как: Исух=[0,8Cвзв(l -Э) + aLen-b]Q10-6, (80) где а - коэффициент прироста активного ила, равный 0,3; Len - БПКполн сточной воды, после первичных отстойников 950 (поступающей в аэротенк). b – вынос активного ила в водоём равный 3 мг/л /4/. Исух=[0,8×500× (1-0, 7)+0,3×950 – 3] ×29370×10-6=11,8(т/сут) Количество беззольного вещества осадка в т/сут, вычисляют по формуле: где Вr - гигроскопическая влажность сырого осадка, ориентировочно равная 5 %; Зос - зольность осадка, равная 30 %. Количество беззольного активного ила вычисляют по аналогичной формуле: где В'r - ориентировочно также составляет 5 %; Зил - 25 %. Расход сырого осадка и избыточного ила, м3/сут определяют соответственно: где Woc = 95 % и Wил = 97,3 % - влажности сырого осадка и избыточного ила; ρос, ρил - плотности осадка и ила, равные 1 т/м. Общий расход осадков в т/сут, по сухому веществу: Мсух = Осух + Исух , (85) Мсух =12,5+11,8=24,3 (т/сут), по беззольному: Мбез = Обез + Ибез , (86) Мбез =8,3+8,4=16,7 (т/сут). По объёму смеси фактической влажности в м3 /сут: Мобщ = Voc + Vил , (87) Мобщ =250+437=687 (м3 /сут) Средние величины влажности и зольности смеси находят по формулам:  , (89) , (89)Выбор режима сбраживания осуществляют по рекомендациям учебника. Режим сбраживания – мезофильный. Далее определяют требуемый объём метантенка в м3: Vmt = Мобщ100/Дmt (90) где Дmt – доза загрузки =11%, определяемая по таблице 59 /2/. Vmt = 687×100/11=6245 (м3). Вычисляют предел распада: cам = (а0Обез + аиИбез) / Мбез, (91) где а0 и аи – пределы распада соответственно осадка и ила, равные 53 % и 44 %. cам =(53×8,3+44×8,4)/16,7=48,4. Выход газа, м3 на 1 кг загруженного беззольного вещества при плотности газа 1 кг/м3 определяют по формуле: у' = (асм-nДmt)/100, (92) где n – коэффициент влажности смеси осадка и ила =0,4, принимаемый по таблице 61 /2/. у' =(48,4 – 0,4×11)/100=0,44 (м3) Суммарный выход газа, м3 /сут определяют по формуле: Г = у'×Мбез×1000, (93) Г =0,44×16,7×1000=7348 (м3 /сут). Для выравнивания давления газа подбирают газгольдер. Далее определяют качество сброженной смеси, то есть её влажность и зольность. В процессе сбраживания происходит распад беззольных веществ, приводящий к уменьшению массы сухого вещества и увеличению влажности осадка, причём суммарный объём смеси после сбраживания практически не меняется. Масса беззольного вещества в т/сут, подсчитывается как: М’без=Мбез(100-у'100)/100, (94) М’без= 16,7(100-0,44×100)/100=9,352 (т/сут). Разность Мсух – Мбез представляет собой зольную часть, не изменившуюся в процессе сбраживания. Масса сухого вещества, т/сут в сброженной смеси определяется: М’сух=(Мсух - Мбез) + М’без (95) М’сух=(24,3 – 16,7)+9,352=17 (т/сут). Влажность сброженной смеси, % определяется как: Зольность сброженной смеси будет равна:  , (97) , (97)где В"г - гигроскопичность сброженной смеси, равная 6 %. Исходя из требуемого объёма по таблице 4.34 /4/ принимаем: - диаметр метантенка – 20 м; - полезный объем одного резервуара – 4000 м3; - высота верхнего конуса – 2,9 м; - высота цилиндрической части – 10,6 м; - высота нижнего конуса – 3,5 м; - строительный объем здания обслуживания – 2520 м3; - строительный объем киоска газовой сети – 174 м3. По таблице 12.8 /7/ подбираю газгольдер: - принимаю 2 газгольдера объемом 6000 м3; - внутренний диаметр резервуара 26,9 м; - внутренний диаметр колокола 26,1 м; - высота газгольдера 24,20 м; - высота резервуара 11,75 м; - высота колокола 12,05 м; - расход металла 192 т. 8.11 Вакуум-фильтр Обезвоживание большинства видов осадков сточных вод проводят с применением вакуум-фильтров (рисунок 18). Рабочий цикл вакуум-фильтров включает следующие операции: фильтрование, обезвоживание, удаление обезвоженного осадка, регенерацию фильтровальной ткани. Барабанный вакуум-фильтр состоит из горизонтально расположенного вращающегося цилиндрического барабана, частично погруженного в корыто с осадком. Барабан фильтра полый, с двойными боковыми стенками. Внутренняя стенка сплошная, а наружная – перфорированная, обтянутая фильтровальной тканью. Кольцевое пространство между стенками разделено по окружности барабана на разобщенные секции, число которых может составлять от 16 до 32. Каждая секция имеет отводящий коллектор с выходом в один из торцов барабана в специальную цапфу, к которой прижата неподвижная распределительная головка. При вращении барабана секции последовательно переходят из одной рабочей зоны фильтра в другую, сообщаясь при этом с определенными камерами распределительной головки. Осадок, находящийся в корыте, фильтруется через ткань под действием вакуума. На поверхности фильтра образуется слой отфильтрованного осадка, а фильтрат через отводящий коллектор, а затем через камеру, сообщающейся с вакуумной линией, отводится из фильтра. При переходе из зоны первой пересушки и зоны промывки и пересушки осадок просушивается атмосферным воздухом, вытесняющим под действием вакуума влагу из пор осадка. Фильтрат и воздух отводятся из секций в общую вакуумную линию. В зоне съема осадка в секции поступает сжатый воздух, способствующий отделению осадка из ткани. Обезвоженный осадок по ножу сбрасывается на конвейер. В зоне регенерации ткани соответственно производится регенерация ткани сжатым воздухом или паром. /15/  Рисунок 11– Барабанный вакуум-фильтр непрерывного действия 1 — барабан; 2 — перегородки; 3 — распределительная головка (золотниковый механизм); 4 — корыто; 5 — нож для срезания осадка; 6 — распределитель воды для промывания осадка; 7, 8 — трубы для откачки соответственно отфильтрованной жидкости и промывной воды; 9 — труба для подачи сжатого воздуха. Требуемая поверхность фильтрования: где qhc – удельная производительность фильтра, qhc = 20кг/м2; Wc – влажность смеси 95,5%; qmax – колличество смеси после промывки и уплотнения, равное 636 м3/сут. Принимаем к установке вакуум-фильтр БОУ 40-3,4 в количестве трех штук (двух рабочих и одного резервного). Количество обезвоженного осадка, м3/сут где Wex – влажность обезвоженного осадка, 78%; Wc – влажность смеси 95,5%. Расход фильтра, м2/сут qf=qmax - qex , (100) qf=636 - 130=57.3 (м3/сут). Потребное количество хлорного железа определяется по формуле: где aFeCl3 =5% доза FeCl3 по активной части в % от массы сухого вещества. Потребляемое количество товарного хлорного железа:  (102) (102)где 70- концентрация FeCl3 в товарном продукте Потребляемое количество извести (по активной части), в т/сут: где aCaO=15% доза извести. Потребляемое количество товарной извести , в т/сут: где 30- активность товарной извести,% 8.12 Иловые площадки Наиболее простым и распространенным способом обезвоживания осадков является сушка их на иловых площадках с естественным основанием (с дренажем или без дренажа), с поверхностным отводом воды и на площадках-уплотнителях. Сырой осадок из отстойников или сброженный из метантенков, двухъярусных отстойников либо других сооружений, имеющий влажность от 90% (из двухъярусных отстойников) до 99,5% (несброженный активный ил), периодически наливается небольшим слоем на участки и подсушивается до влажности 75—80%. Влага из осадка частично просачивается в грунт, но большая часть ее удаляется за счет испарения. Объем, осадка при этом уменьшается. Подсушенный осадок получает структуру влажной земли. Его можно брать на лопату и нагружать в вагонетки и самосвалы для транспортирования к месту использования. Площадки на естественном основании применяются на хорошо фильтрующих грунтах (песок, супесь) и при глубоком залегании грунтовых вод (п. 6.390 в /2/). При плотных и нефильтрующих грунтах, а также при небольшой глубине (<1,5 м) залегания грунтовых вод сооружают площадки на искусственном основании. В этом случае для отвода иловой воды предусматривают устройство дренажа.  Рисунок 12 – Иловые площадки на естественном основании с дренажом 1 – кювет оградительной канавы; 2 – дорога; 3 – сливной лоток; 4 – щит под сливным лотком; 5- разводящий лоток; 6 – дренажный колодец; 7 – сборная дренажная труба; 8 – дренажный слой; 9 – дренажные трубы; 10 – съезд на карту; 11 – дренажная канава; 12 – шиберы; К1- К5 – колодцы Полезную площадь иловых площадок, м2/год определяют по формуле: |