ТМиЭТ_1. Расчет процесса роста, легирования и синтеза полупроводниковых соединений

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

МИНОБРНАУКИ РОССИИ Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В.И. Ульянова (Ленина) Кафедра МНЭ отчет по лабораторной работе №1 по дисциплине «ТМиЭТ» Тема: Расчет процесса роста, легирования и синтеза полупроводниковых соединений

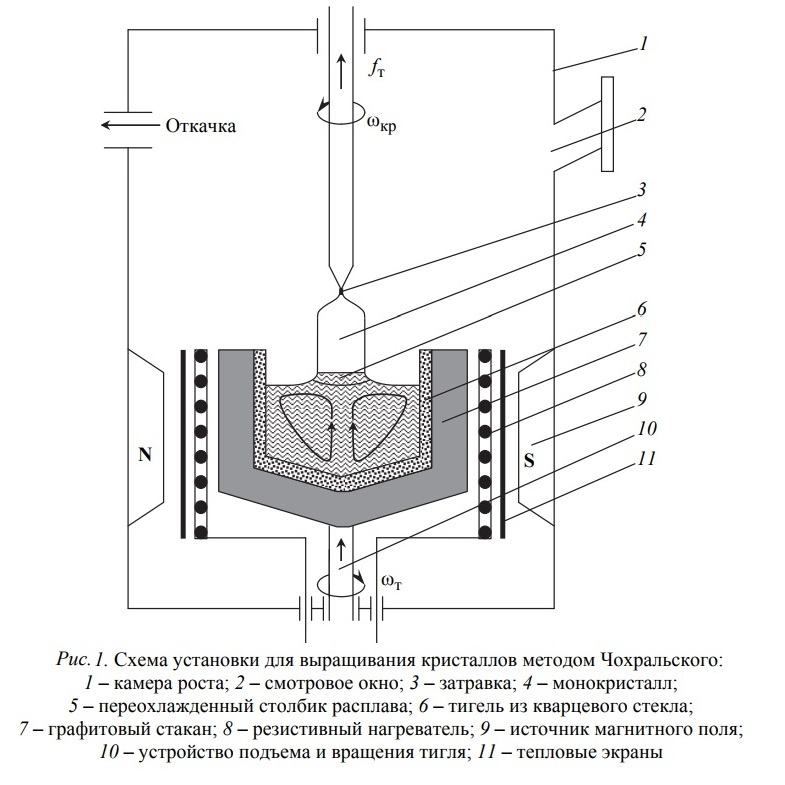

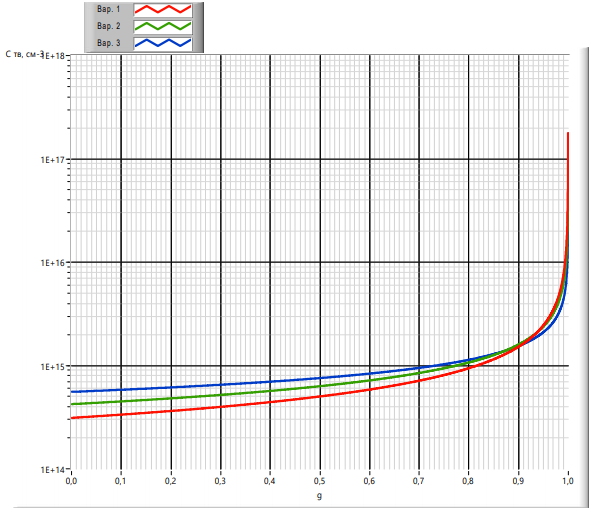

Санкт-Петербург 2018 Цель работы. Проанализировать характер распределения примеси вдоль слитка в методе Чохральского при изменении технологических условий выращивания; исследовать зависимость эффективного коэффициента распределения от параметров технологического процесса. Основные теоретические положения. Схема выращивания кристалла методом вытягивания из расплава приведена на рисунке 1. Суть метода состоит в следующем. Исходный поликристаллический материал загружают в тигель, затем расплавляют в герметичной камере в вакууме или инертной атмосфере. Непосредственно перед началом выращивания кристалла расплав выдерживают при температуре несколько выше температуры плавления для очистки от летучих примесей, которые, испаряясь из расплава, осаждаются на холодных частях камеры.  Рис. 1. Схема установки для выращивания кристаллов методом Чохральского 1 – камера роста, 2 – смотровое окно, 3 – затравка, 4 – монокристалл, 5 – переохлажденный столбик расплава, 6 – тигель из кварцевого стекла, 7 – графитовый стакан, 8 – резистивный нагреватель, 9 – источник магнитного поля, 10 – устройство подъема и вращения тигля, 11 – тепловые экраны Далее затравку прогревают, выдерживая ее над расплавом для предотвращения термоудара в момент контакта холодной затравки с поверхностью расплава. Затравка представляет собой монокристалл высокого структурного совершенства с минимальной плотностью дислокаций, который вырезается в строго определенном кристаллографическом направлении. Термоудар затравки может привести к увеличению в ней плотности дислокаций, которые прорастают в выращиваемый кристалл, ухудшая его структурное совершенство. Поверхностные нарушения, возникающие при вырезании затравки, удаляют химическим травлением. После прогрева затравку погружают в расплав и оплавляют для удаления поверхностных загрязнений. Процесс вытягивания кристалла начинают с формирования шейки монокристалла, представляющей собой тонкий монокристалл. Диаметр шейки не должен превышать линейного размера поперечного сечения затравки, длина должна составлять несколько ее диаметров. Шейку формируют с одновременным понижением температуры расплава с большой линейной скоростью и при больших осевых градиентах температуры. Это приводит к пересыщению вакансиями области монокристалла вблизи фронта кристаллизации, что при соответствующей кристаллографической ориентации затравки облегчает движение и выход на поверхность кристалла дислокаций, проросших из затравки. Для этого затравка должна быть ориентирована так, чтобы плоскости скольжения дислокаций располагались под как можно бóльшими углами к направлению роста кристалла. Такими плоскостями в решетке алмаза являются плоскости {111}. Следующей после формирования шейки операцией является разращивание монокристалла от размеров шейки до номинального диаметра слитка, т. е. выход на диаметр. Для предотвращения увеличения плотности дислокаций угол разращивания делают довольно малым. После выхода на диаметр условия выращивания кристалла стабилизируют с целью получения слитка постоянного диаметра и высокого структурного совершенства. На данном этапе тепловые условия процесса определяют градиенты температуры в кристалле и расплаве, от которых, в свою очередь, зависят форма фронта кристаллизации, размеры переохлажденной области, диаметр и скорость вытягивания кристалла (fт на рисунке 1). После выращивания кристалла заданных диаметра и длины формируют обратный конус, плавно уменьшая диаметр кристалла, для того чтобы при отрыве кристалла от расплава предотвратить тепловой удар, приводящий к размножению дислокаций в его конечной части. Далее кристалл медленно охлаждают, для чего его поднимают на небольшое расстояние над расплавом и медленно снижают температуру нагревателя. Для обеспечения осевой симметрии теплового поля в расплаве в течение всего процесса выращивания тигль и кристалл одновременно вращают в противоположных направлениях. Чтобы подавить движение потоков жидкости в электропроводящем расплаве и предотвратить неоднородное распределение примеси в растущем кристалле, тигель с расплавом помещают в магнитное поле, которое тормозит движение проводящего расплава. Обработка результатов эксперимента. 1. Построить зависимость Cтв(g) для различных скоростей кристаллизации Si, легированного As. Скорость вращения кристалла относительно тигля 60 об/мин. Скорость кристаллизации 0,5; 5; 10 мм/мин. Начальная концентрация примеси в расплаве 1015 см-3. Построить график зависимости kэфф как функции скорости кристаллизации при скорости вращения кристалла относительно тигля 60 об/мин. Таблица 1 Расчетные данные пункта 1 лабораторной работы

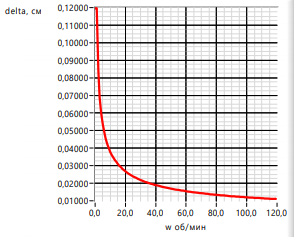

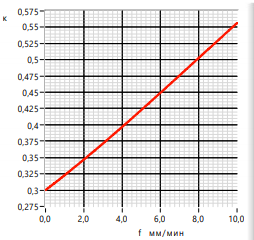

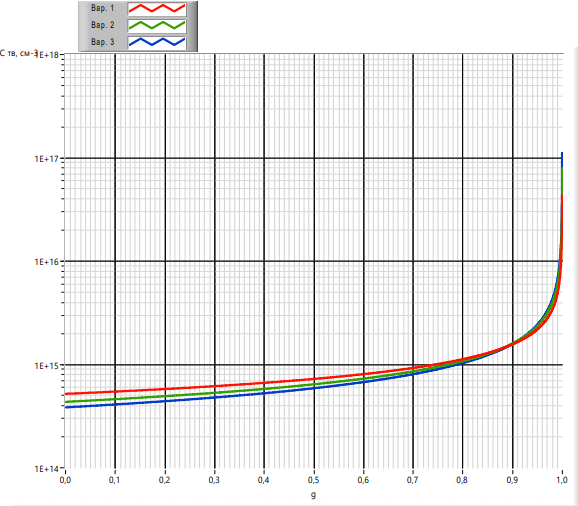

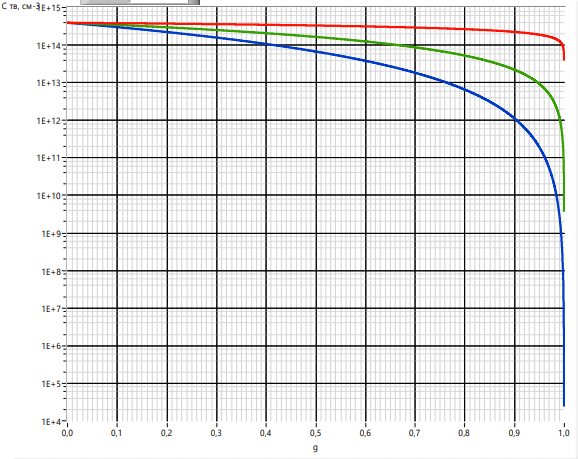

1 кривая – 3й вариант 2 кривая – 2й вариант 3 кривая – 1й вариант П  остроим зависимости Cтв(g) и kэфф в соответствии с вышеуказанными параметрами технологического процесса: Рис. 2. Зависимость Cтв(g) для кристалла Si легированного As    1 – при f1 = 0,5 мм/мин, 2 – при f2 = 5 мм/мин, 3 – при f3 = 10 мм/мин 1 – при f1 = 0,5 мм/мин, 2 – при f2 = 5 мм/мин, 3 – при f3 = 10 мм/минР  ис. 3. Зависимость kэфф от скорости кристаллизации     1 кривая – 1й вариант 2 кривая – 2й вариант 3 кривая – 3й вариант 2  . Построить зависимость Cтв(g) для кристалла Si, легированного As. Скорость кристаллизации 5 мм/мин. Скорость вращения кристалла относительно тигля 20; 50; 120 об/мин. Начальная концентрация примеси в расплаве 1015 см-3. Построить график зависимости толщины диффузионного слоя δ и kэфф как функции вращения кристалла относительно тигля (для kэфф скорость кристаллизации составляет 5 мм/мин). Рис. 4. Зависимость Cтв(g) для кристалла Si легированного As 1 – при ω1 = 20 об/мин, 2 – при ω2 = 50 об/мин, 3 – при ω3 = 120 об/мин Таблица 2 Расчетные данные

3. Рассчитать значение равновесного коэффициента распределения указанной в задании примеси в рамках модели регулярных растворов, применяя для твердой фазы приближение регулярных растворов, а для жидкой – квазирегулярных. Общая формула для расчета приведена ниже:  где  – энтальпия плавления чистого компонента B; Т – температура – энтальпия плавления чистого компонента B; Т – температураликвидус твердого раствора "полупроводник – примесь"; ТплВ – температура плавления чистого компонента В; γтB и γжB – коэффициенты активности компонента В в равновесных твердой и жидкой фазах; R – универсальная газовая постоянная, R = 8,314 Дж/(моль  К). К).Имеем следующие данные:  = 27,686 кДж/моль; = 27,686 кДж/моль;  = 1685 К; = 1685 К;  = 1090 К; = 1090 К;  = -210 кДж/моль; = -210 кДж/моль;  = 135,8 = 135,8  10-3 кДж/(моль 10-3 кДж/(моль  К); К);  = 24,9 кДж/моль. = 24,9 кДж/моль.Подставляя значения в формулу 1 получаем:  Тогда для равновесного коэффициента распределения имеем:  4. Построить зависимость Cтв = f(g) для кристалла ГЭФ-4,8 при следующих параметрах технологического процесса: скорость кристаллизации 0,5 мм/мин; cкорость вращения кристалла относительно тигля 50 об/мин; диаметр кристалла 2 см; диаметр тигля 6, 8 и 10 см. Начальную концентрацию примеси в расплаве определить по указанному значению удельного сопротивления и условий технологического процесса. Таблица 3 Расчетные данные пункта 4 лабораторной работы

Для нахождения площади испарения F воспользуемся формулой (2):  Полученные значения представлены в таблице 3. Далее вычислим начальную концентрацию примеси в расплаве. Используем при решении следующие выражения:     Здесь  – удельное сопротивление кристалла ГЭФ-4,8, которое равно 1,8 Ом – удельное сопротивление кристалла ГЭФ-4,8, которое равно 1,8 Ом  см; см;  – элементарный электрический заряд, равный 1,6 – элементарный электрический заряд, равный 1,6  1019 Кл; 1019 Кл;  = =  – концентрация носителей заряда в кристалле; – концентрация носителей заряда в кристалле;  – подвижность электронов (электронный тип проводимости в кристалле ГЭФ), равная 3300 см2/(В – подвижность электронов (электронный тип проводимости в кристалле ГЭФ), равная 3300 см2/(В  с); с);  – равновесный коэффициент распределения, равный 3 – равновесный коэффициент распределения, равный 3  10-3; 10-3;  – скорость кристаллизации, равная 0,5 мм/мин; – скорость кристаллизации, равная 0,5 мм/мин;  – толщина диффузионного слоя; – толщина диффузионного слоя;  – коэффициент диффузии, равный 5,5 – коэффициент диффузии, равный 5,5 10-5 см2/с; 10-5 см2/с;  – кинематическая вязкость расплава, равная 1,35 – кинематическая вязкость расплава, равная 1,35  10-3 см2/с; 10-3 см2/с;  – скорость вращения кристалла относительно тигля, равная 50 об/мин. Получим CT = 4,328 ·1015 см-3. – скорость вращения кристалла относительно тигля, равная 50 об/мин. Получим CT = 4,328 ·1015 см-3.Построим зависимость Cтв = f(g) для кристалла ГЭФ-4,8:     1 кривая – 1й вариант 2 кривая – 2й вариант 3 кривая – 3й вариант  Рис. 7. Зависимость Cтв(g) для кристалла ГЭФ-4,8 1 – при Dтигля = 6 см, 2 – при Dтигля = 8 см, 3 – при Dтигля = 10 см 5. Построить зависимость Cтв = f(g) для кристалла ГЭФ-4,8 при следующих параметрах технологического процесса: cкорость вращения кристалла относительно тигля 50 об/мин; диаметр кристалла 2 см; диаметр тигля 10 см; скорость кристаллизации 0,5; 6; 10 мм/мин. Начальную концентрацию примеси в расплаве взять из пункта 4. Построить графики зависимости kэфф и kоб от скорости кристаллизации. Таблица 4 Расчетные данные пункта 5 лабораторной работы

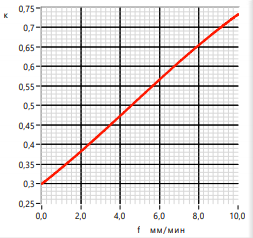

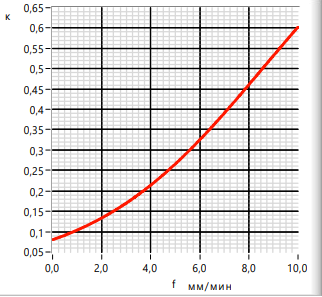

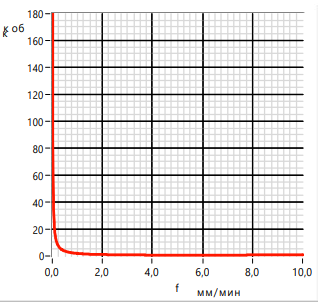

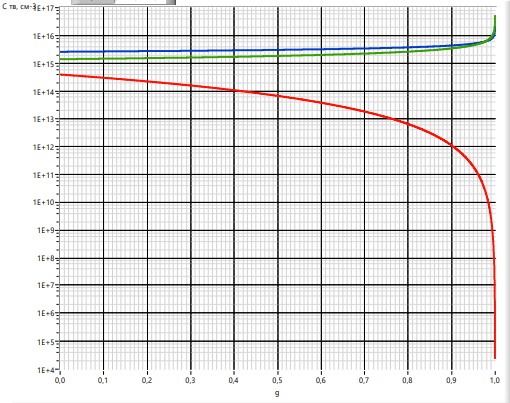

Построим графики зависимостей Cтв = f(g) для кристалла ГЭФ-4,8, kэфф и kоб от скорости кристаллизации.     1 кривая – 3й вариант 2 кривая – 2й вариант 3 кривая – 1й вариант  Рис. 8. Зависимость Cтв(g) для кристалла ГЭС-1,8 1 – при f = 0,5 мм/мин, 2 – при f = 6 мм/мин, 3 – при f = 10 мм/мин

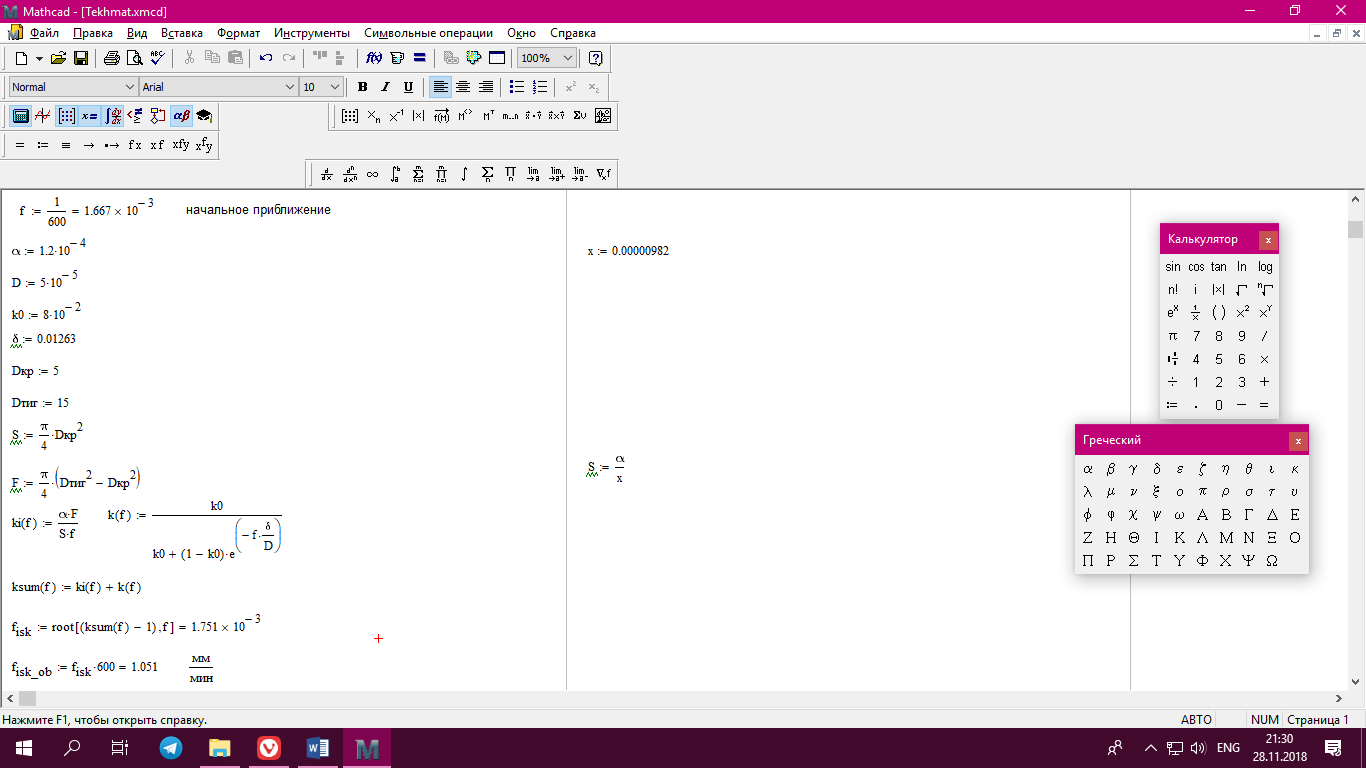

6. Определить технологический режим выращивания кристалла, в котором реализуется метод компенсационного испарения.  Здесь  – коэффициент испарения; – коэффициент испарения;  – линейный коэффициент испарения, равный 1,2 – линейный коэффициент испарения, равный 1,2  10-4 см/с; 10-4 см/с;  – площадь поверхности испарения; – площадь поверхности испарения; – поперечное сечение кристалла. – поперечное сечение кристалла.

При таких величинах параметров технологического процесса реализуется метод компенсационного испарения. Вывод. В ходе лабораторной работы были получены зависимости, необходимые для понимания основ легирования кристаллов при их выращивании методом Чохральского. Построены зависимости: 1) концентрации примеси As в Si в твердой фазе при различных скоростях кристаллизации. Результаты построения представлены на рисунке 2. Видно, что увеличение скорости кристаллизации кристалла влечет за собой рост начального уровня концентрации примеси в кристалле. При этом наблюдается рост концентрации с увеличением доли примеси в кристалле. 2) концентрации примеси As в Si в твердой фазе при различных скоростях вращения кристалла относительно тигля. Результаты построения представлены на рисунке 4. Очевидно, что увеличение скорости кристаллизации кристалла приводит к тому, что происходит снижение начальной величины концентрации примеси в кристалле. Увеличение доли примеси является фактором, приводящим к увеличению ее концентрации в кристалле. 3) концентрации примеси P в Ge в твердой фазе при разных диаметрах тигля. Результаты построения представлены на рисунке 7. Можно сказать, что увеличение значения Dтиг приводит к более сильной скорости снижения концентрации примеси в кристалле с увеличением ее доли в нем. Стоит отметить, что происходит именно спад Cтв. 4) концентрации примеси P в Ge в твердой фазе при различных скоростях кристаллизации. Результаты построения представлены на рисунке 8. Видно, что увеличение скорости кристаллизации кристалла влечет за собой рост начального уровня концентрации примеси в кристалле. При этом наблюдается рост концентрации с увеличением доли примеси в кристалле при kоб < 1 и спад при kоб > 1. При этом исходя из формулы (7), следует то, что между значениями скоростей кристаллизации 0,5 мм/мин и 6 мм/мин находится такое ее значение, которое приводит к равенству выражения – единице. Это является знаком того, что кристалл однородно легирован примесью. Совокупность параметров технологического процесса, приводящих к этому, определяет так называемый метод компенсационного испарения. |