вентиляция расчет. Расчет системы вентиляции газетного цеха

Скачать 173.34 Kb. Скачать 173.34 Kb.

|

|

2.12 Подбор калорифера Подбираем калорифер по сходной методике: Исходные данные:    ; ; В качестве теплоносителя используется вода со следующими параметрами: tгор.=150 0C; tобр.=70 0C. Расход теплоты на нагревание воздуха определяем по формуле:  где G – количество нагреваемого воздуха, кг/ч; С – массовая теплоемкость воды, кг/(м2*с) tгор. – температура воды до нагревания, 0С; tобр. – температура воды после нагревания, 0С;  Задаваясь массовой скоростью воздуха  =8 кг/(м2*с), определяем предварительное живое сечение калориферной установки по воздуху: =8 кг/(м2*с), определяем предварительное живое сечение калориферной установки по воздуху: (15) (15)  Пользуясь таблицами для подбора калориферов (Староверов, с.413), выбираем калорифер К4ПП – 11 (площадь поверхности нагрева 69,9 м2, площадь живого сечения по воздуху  , по теплоносителю – 0,0163 м2, масса 332 кг). , по теплоносителю – 0,0163 м2, масса 332 кг). Вычисляем массовую скорость воздуха в калорифере: (  Количество воды, проходящей через калорифер, определяем по формуле:  (16) (16) Определяем скорость воды в трубках калорифера:  (17) (17) Путем интерполирования значений  находим коэффициент теплопередачи калорифера (Староверов, стр.415 прил.2) находим коэффициент теплопередачи калорифера (Староверов, стр.415 прил.2) Необходимая площадь поверхности нагрева калориферной установки:  (18) (18)где ∆tср. – средняя температура теплоносителя; tн. – начальная температура нагреваемого воздуха, 0С; tв. – конечная температура нагретого воздуха, 0С. Средняя температура теплоносителя определяется по формуле:  (19) (19) . .  Запас поверхности нагрева калориферной установки принимаем равным 20% от площади поверхности нагрева, т.е. 28,37 м2. Рассчитываем сопротивление калорифера:  (20) (20)P  . .Сопротивление прохода воды при ω= 0,172 м/с составляет 1.1 Па (Староверов, прил.2, стр.415 табл.11.21) 2.13 Укрупненный расчет механической вентиляции Исходные данные: наименование помещения и его размеры; возможные загрязнения воздуха вредными или взрывоопасными газами, парами и пылью; пожарная и санитарная характеристика применяемых веществ и материалов. Порядок расчета: - определение наиболее рационального способа удаления или предупреждения образования токсичных, пожаро- или взрывоопасных концентраций паровоздушных смесей (общеобменными или местными вентиляционными установками и системами); - вычерчивание необходимых схем общеобменной системы вентиляции или местных вентиляционных установок (зонтов, вытяжных шкафов, всасывающих панелей, бортовых отсосов и т. д.); - определение необходимого количества воздуха для общеобменной вентиляции (исходя из известной кратности воздухообмена в помещении, количества вредностей, выделяемых в помещение, или избыточного тепла, которое нужно растворить до санитарно-допустимых норм), - определение количества воздуха, удаляемого местными отсосами; - определение объема приточного воздуха и подбор калориферов для его подогрева; - подбор по графикам (при известной производительности вентилятора в м3/ч и необходимом полном давлении в кг/м2) типа вентилятора; - расчет и подбор электродвигателя вентилятора 2.14 Расчет воздухообмена В производственном помещении происходит выделение паров бензина. Часть операций выполняется внутри специальных укрытий, суммарная площадь которых F=6 м2. Скорость всасывания в открытых отверстиях укрытий V=0,5 м/с. Кроме того, в помещении вне укрытий ежечасно расходуется 2,5л г (G) бензина, который испаряется и в виде паров поступает в воздух помещения. Рассчитать воздухообмен, необходимый для создания нормальных условий в помещении. Решение. Количество воздуха, удаляемого местной вентиляцией: V = 3600 FV (21) Количество воздуха, необходимое для разбавления паров бензина, выделяющихся вне укрытий, до допустимой по санитарным нормам концентрации gдоп= 0,35 г/м3 составляет: Vприт = G/gдоп (22) Рассчитать необходимое количество воздуха для организации воздухообмена. Насколько необходимо увеличить количество воздуха, извлекаемого из-под укрытий или организовать дополнительную вытяжку из помещения? 2.15 Расчет воздуховодов, выбор вентиляторов и электродвигателей При проектировании общеобменных вентиляционных систем необходимо знать объем приточного и удаляемого (вытягиваемого) из помещения воздуха. 1. Для защиты от вредных выделений необходимо знать: 1) количество вредных выделений q(газов, пыли, паров), поступающих в помещение (г/ч); 2) допустимую концентрацию вредных веществ в производственном помещении ПДК и концентрацию вредных веществ в приточном (наружном) воздухе Кп (мг/л). Имея эти данные, определяют объем воздуха LВдля растворения вредных веществ до ПДК:   (23) (23)2. Необходимый объем воздуха для борьбы с избыточным теплом определяют по формуле:   (24) (24)где Qизб – избыточное тепло, ккал/ч; tв, tн – соответственно температура внутреннего и наружного (приточного) воздуха; — удельный вес наружного воздуха, кг/м3. 3. В отдельных случаях для расчета количества воздуха, необходимого для вентиляции, можно пользоваться понятием «кратности воздухообмена» (п), показывающим, сколько раз в течение часа должен поменяться воздух в помещении (п — для различных помещений приводится в литературе). Зная «n» для любого цеха (отделения), определяют ориентировочный объем притока или вытяжки Lк = п Vпом, м3/ч, где Vпом — объем помещения в м3. 2.16 Порядок расчета вентиляционной системы общеобменной вентиляции 1. Выбирают конфигурацию вентиляционной сети в зависимости от размеров помещения, установок, оборудования. 2. По расчетным объемам вентиляционного воздуха и его скоростям внутри воздуховодов на отдельных участках сети (которые принимают 6-12 м/с) определяют по специальным номограммам сечение воздуховодов. 3. Определяют сопротивления трения Rи местные сопротивления zв сети. Сопротивление трения R определяется по формуле:  (25) (25)Где — коэффициент сопротивления трения (для стальных воздуховодов — =0,02); l — длина воздуховода, м; d — диаметр воздуховода, м;  — скоростной напор. — скоростной напор. Местные сопротивления z возникают в тройниках, коленах, отводах, калориферах и т. п. и определяются по формуле:  (26) (26)Где - сумма коэффициентов местных сопротивлений (определяется по таблицам). 4. Зная, какую производительность в м3/г и полное давление Н (Н должно быть больше R+Z) должен развивать вентилятор, производят его выбор по аэродинамической характеристике. 5. Установочная мощность электродвигателя вентилятора в кВт рассчитывается по формуле:  (27) (27)где L — производительность вентилятора, м3/ч; Н — полное давление вентилятора, кг/м2; в – к.п.д. вентилятора; н – к. п. д. ременной передачи (0,9); К — коэффициент запаса (11,,5). 6. Определив Nуст по справочнику (каталогу), подбирают соответствующего типа электродвигатель. 2.17 Обоснование проектного решения по установке адсорберов По данным санитарной лаборатории условия труда при производстве фильтрполотна не соответствуют требованиям безвредности и безопасности по содержанию в воздухе рабочей зоны ДХЭ. Проанализировав условия труда и ознакомившись с тех процессом, производство фильтрующего материала требует технического перевооружения растворного отделения путем установки системы очистки паров дихлорэтана. Для очистки был выбран адсорбер. Основное технологическое оборудование на стадии рекуперации. Адсорбер – горизонтальный аппарат, полочный объемом 20 м3, изготовлен из титана. Диаметр адсорбера 2 м, длина цилиндрической части 6 м, площадь фильтрующей поверхности 12 м2. В нижнюю часть адсорбера входит барботер, представляющий собой трубу диаметром 98 мм с отверстиями вниз. Сверху над барботером на балках расположены колосниковые решетки. На колосниковых решетках размещены две сетки: размер ячейки в свету верхней сетки 5×1,2 мм; нижней сетки 2,5×0,5 мм. На сетке имеется слой гравия толщиной до 100 мм. Сверху на слое гравия засыпан активный рекуперационный уголь марки АР – Б. Высота слоя угля 0,7 м. Адсорбер оборудован системой управления и контроля, включающей: - щит дистанционного ручного управления запорной арматурой, а именно клиновыми фланцевыми задвижками с электроприводом во взрывозащищенном исполнении. Запорная арматура выполнена из титана, нержавеющей стали и чугуна; - щит контроля параметров работы адсорбера в фазах «адсорбция – десорбция», включающий термодат. В верхней части адсорбера имеется два загрузочных люка для осмотра и загрузки – выгрузки угля. Теплообменник – кожухотрубный конденсатор, вертикально расположенный аппарат из нержавеющей стали объемом 2 м3. Поверхность теплообмена – 40 м2. Теплообменник снабжен патрубками. Сверху в трубное пространство подается паровоздушная смесь, в нижней части сбоку в меж трубное пространство – охлаждающая вода. Среды направлены противотоком друг к другу. Температура конденсата регулируется подачей воды в теплообменник. Выход конденсата расположен в нижней сферической части теплообменника, выход охлаждающей воды в канализацию – в верхней части теплообменника. Сепаратор САЖ – ЗС – вертикально расположенный аппарат из нержавеющей стали объемом 2 м2. Служит для разделения дихлорэтана и воды, имеющих различную плотность. Аппарат снабжен мерным стеклом и линейкой. Вход конденсата расположен сверху, выход дихлорэтана – в нижней части сепаратора, а слив воды – в верхней боковой части аппарата. В данном проекте разработано внедрение в производство двух дополнительных адсорберов. При эксплуатации в техпроцессе трех одинаковых адсорберов в батарею обеспечивается непрерывный процесс рекуперации по двухфазному циклу, что приводит к снижению ПДК паров ДХЭ, поставки объема ДХЭ за счет его возврата адсорбцией. В перечень анализируемых показателей включены только те, которые непосредственно определяют уровень расходов при обращении с ДХЭ. В основе расчетам использованы данные при установке одного и двух дополнительных адсорберов. Кроме того, при оценке использованы данные при аварийном выходе из строя адсорбера, так как срок его остаточного ресурса истекает через два года. Использованы следующие параметры: Использование трех адсорберов – один имеющийся и два дополнительных. Использование двух адсорберов – один имеющийся и один дополнительный. Обслуживание трех адсорберов по сравнению с обслуживанием двух адсорберов потребует меньших на 23 % расходов на персонал. По отношению к текущему состоянию при обслуживании трех адсорберов исключаются расходы на ЛПП и только на 2 % увеличиваются расходы на заработную плату персонала (вводится одна штатная единица). Для обслуживания двух адсорберов потребуется четыре дополнительные штатные единицы, что увеличит в 1,13 раза расходы на заработную плату и ЛПП. В данном проекте оптимизация технологического процесса, позволяет не только обеспечить снижение загазованности рабочей зоны и выбросов в атмосферу паров ДХЭ, но и обеспечивает возврат ДХЭ в производство, за счет чего сокращается общее количество опасного вещества, участвующее в технологическом процессе. Таблица 1.2 - Сравнительная характеристика адсорберов

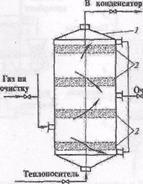

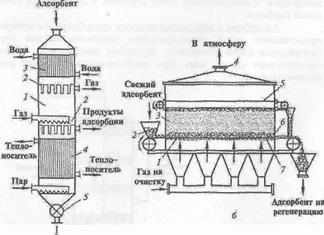

Таким образом, правильный выбор аппарата, позволяет обеспечивать безопасные условия труда работающего персонала, а так же приводит к снижению негативного воздействия на окружающую среду. Обоснование выбора системы очистки паровоздушной смеси Отделение рекуперации ДХЭ предназначено для улавливания летучих растворителей из вентиляционных выбросов конвейерных коробов основного производства изготовления фильтрполотна. Рекуперация осуществляется в адсорбере по двухфазному циклу: 1) адсорбция паров ДХЭ на слое активного угля; 2) десорбция дихлорэтана паром. Самым оптимальным и эффективным методом обеспечения безопасных условий труда, снижение загазованности воздуха рабочей зоны является адсорбер периодического действия с активированным углем. Адсорбционный процесс является избирательным и обратимым. В отделении рекуперации протекает поглощение паров ДХЭ из парогазовой смеси активированным углем, с последующей десорбцией ДХЭ паром, происходит выделение нужного компонента из твердой фазы в более или менее чистом виде. Адсорбер периодического действия используют при обрабатывании достаточно большого количество газа или если газ содержит значительные концентрации сорбата, что делает выгодным регенерацию сорбента, а также, если стоимость свежего сорбента превышает стоимость регенерации. Активированный уголь обладает высокой поглотительной способностью, избирательным действием, термической и механической стойкостью, легкой отдачей адсорбера при регенерации, малым сопротивлением потоку газа. Процесс адсорбции паров ДХЭ ведется в адсорбере при температуре 20-30 °С на слое активированного угля марки АР-Б, в течении 4-6 часов. Десорбция поглощенного углем дихлорэтана осуществляется водным паром с температурой 120-1400. Пары дихлорэтана и воды подаются в теплообменник-конденсатор, где конденсируются и конденсат с температурой +40°С сливается в сепаратор, где после отстаивания разделяется на слой дихлорэтана (нижний) и воды (верхний). Дихлорэтан сливается в сборник рекуперированного ДХЭ, откуда вновь поступает в производство. Адсорбер периодического действия позволяет не только обеспечить снижение загазованности рабочей зоны и выбросов в атмосферу паров ДХЭ, но и позволяет уменьшить расходы растворителей путем возврата их в производство. |