записка. Разработать эскизный проект робототехнического комплекса

Скачать 1.19 Mb. Скачать 1.19 Mb.

|

Разработать эскизный проект робототехнического комплекса В соответствии с рабочим чертежом детали выберем способ получения заготовки. Для изготовления детали «Корпус» используется материал: сталь 12Х18Н10Т по ГОСТ 5632-12. Это высоколегированная деформируемая коррозионно-стойкая сталь на железно-никелевой основе. Сталь предназначена для работы в коррозионно-активных средах и при высоких температурах. В таблице 1 и 2 представлены химические и физико-механические свойства. Таблица 1–Химический состав стали 12Х18Н10Т.

Таблица 2–Физико-механические свойства стали 12Х18Н10Т

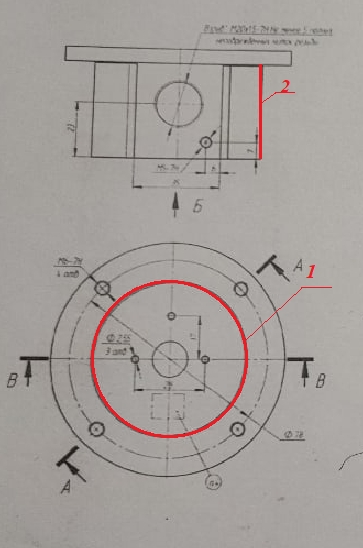

Самый оптимальный способ получения заготовки это литье по выплавляемым моделям, который широко применяется в приборостроении для изготовления отливок сложной конфигурации массой от нескольких граммов до 10-15 кг, с толщиной стенок 0,3-20 мм и более, с точностью размеров до 9-го квалитета при шероховатости поверхностей от 80 до 1,25 мкм (ГОСТ 2789-73). Рассчитаю припуск на поверхность 1 (рисунок 1). Эта поверхность вращения. Минимальный припуск при обработке внутренней поверхности вращения: где hi-1 - глубина дефектного поверхностного слоя для элементарной поверхности на предшествующем переходе, мкм; ri-1- суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм;  Технологический маршрут обработки поверхности 1 состоит из двух операций: чернового и чистового точения, выполняемые при одной установке обрабатываемой заготовки. Заготовка базируется на поверхности2 (рисунок 1).Расчет припусков на обработку поверхности типа вал Æ61-0,02 ведем в форме таблицы, в которую записываем технологический маршрут обработки вала и все значения элементов припуска (таблица 6). Таблица 6 – Расчет припусков и предельных размеров по технологическим переходам на обработку вала Æ61-0,03 мм.

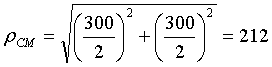

Занесем в таблицу 6 значения Rz и h, характеризующие качество литых заготовок. Определили Rz=30 мкм, h=170 мкм (таблица 4.25 /1/). Так же найдем по таблице 4.27 /1/ значения для Rz и h. Занесем их в таблицу 6. Суммарное пространственное отклонение для заготовки данного типа определяется по формуле: Коробление отверстия следует учитывать как в диаметральном, так и в осевом сечение. Поэтому D где d,l – диаметр и длина обрабатываемого вала. Значения удельного коробления Dк для отливок нашли по таблице 4.29 /1/. При определении rсм в данном случае следует принимать во внимание точность расположения базовых поверхностей, используемых в принятой схеме установки, относительно обрабатываемой в этой установки поверхности. Полное смещение отверстия в отливке относительно наружной ее поверхности представляет геометрическую сумму смещений в двух взаимно перпендикулярных плоскостей:  мкм. мкм.Суммарное пространственное отклонение заготовки Остаточное пространственное отклонение после чернового точения Погрешность установки при черновом точении: Погрешность базирования в рассматриваемом случае возникает за счет перекоса заготовки в горизонтальной плоскости при установки. Погрешность закрепления заготовки eз принимаем 50 мкм (таблица 4.37 /1/). Погрешность базирования равна 0 так как заготовка закрепляется в самоцентрующемся патроне. Погрешность установки при черновом точении: Остаточная погрешность заготовки при чистовом точении: Минимальное значение межоперационного припуска Минимальный припуск под точение: черновое чистовое Результаты расчетов сводим в таблицу 6. Расчетный размер dр определим: Допуск на каждом переходе принимаются по таблицам 38 /1/ и 39 /1/, а также по квалитетам в приложении 6 /1/. Общие припуски z0min и z0max определяют, суммируя промежуточные размеры, и записывают их значения под соответствующими графами: Рассчитаем общий номинальный припуск и номинальный диаметр заготовки: Проверяем правильность выполнения расчетов:

Технические средства для РТК. Выбор технических средств для РТК – один из важнейших этапов, определяющих структурно-компоновочные решения, организационные и технологические возможности, эксплуатационные расходы и другие показатели производства. Исходной информацией для выбора оборудования и промышленных роботов являются сведения об изготовляемых деталях и организационно-технологических условиях их изготовления. Подбор и группирование деталей для изготовления на автоматизированном участке производится с учетом следующих характеристик: - конструктивно-технологическое подобие деталей, т.е. сходство по габаритным размерам, массе, конфигурации, характеру конструктивных элементов, требованиям к точности обработки и качеству обрабатываемых поверхностей, числу обрабатываемых поверхностей; - максимальная степень завершенности маршрута обработки деталей на автоматизированных участках (АУ) без прерывания маршрута обработки для выполнения каких-либо специфических операций (термообработки, доводки и др.); - подобие используемой оснастки и инструментов; - наличие у деталей четко выраженных признаков ориентации, однородных по форме и расположению поверхностей для базирования в приспособлениях-спутниках или захвата захватными устройствами ПР. Подобранная группа деталей с учетом годовой программы выпуска, размеров, частоты повторяемости каждого типоразмера и числа переналадок должна обеспечить загрузку оборудования при двух- или трехсменной работе. На основе подобранной группы деталей с учетом видов обработки и трудоемкости проводится выбор типа требуемого оборудования, приспособлений, промышленных роботов, характера и маршрута транспортирования деталей. На этом этапе определяется компоновка автоматизированного производственного участка, проводится расчет вместимости автоматизированного склада, числа спутников, оптимизация пространственного расположения оборудования. Для определения состава оборудования, включаемого в автоматизированные переналаживаемые системы, необходима показательная проработка ТП всех деталей, обрабатываемых в системе. В первую очередь, разрабатывают ТП на деталь, имеющую наибольшее число обрабатываемых поверхностей; при этом намечают первоначальную специализацию оборудования и выявляют необходимые технологические характеристики для оборудования с ЧПУ. Технологические процессы для остальных деталей группы строят в соответствии с принятым типовым маршрутом и с учетом намеченной специализации оборудования. Исходя из разработанных ТП выявляют технологические характеристики станков, на основании которых проводят подбор станков из имеющегося парка (в соответствии с каталогом станков с ЧПУ) или разрабатывают и используют специализированное оборудование с ЧПУ. Выбор основного технологического оборудования. Анализ многообразия деталей, подлежащих автоматизированной обработке, и известных автоматизированных участков показывает, что можно выделить два основных типа производственных участков, отличающихся оборудованием, средствами автоматического транспортирования, структурно-компоновочными решениями: автоматизированные участки для изготовления деталей типа тел вращения (например, валов) и корпусных деталей. Технологически маршрут изготовления деталей типа тел вращения обычно состоит из предварительной или окончательной токарной обработки, сверлильно-фрезерных операций, термообработки и шлифования. Для автоматизированного изготовления таких деталей неприемлем способ закрепления их в приспособлениях-спутниках. Это связано с тем, что детали типа тел вращения при обработке закрепляются в патронах и получают вращение вокруг оси. Поэтому основной путь автоматизации процесса изготовления деталей типа тел вращения – использование станков с ЧПУ и ПР. Заготовки располагаются на призмах или в пазах в накопителях без жесткого закрепления [7] Станок 16А20Ф3 (рис. 1) предназначен для токарной обработки в полуавтоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности. По заказу станок может оснащаться системой ЧПУ и электроприводами, как отечественного производства (NC-201), так и производства зарубежных фирм Siemens, Fagor, Heidenhain, FANUC. Станок может выпускаться в специальном и специализированном исполнениях, в соответствии с наладками, согласованными с Заказчиком. Область применения станка: мелкосерийное и серийное производство. Особенности конструкции: высокопрочная станина выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки; привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм; высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала; зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя; надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z; станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм;  Рис. 1. Токарно-винторезный станок с ЧПУ 16А20Ф3 Основные технические характеристики

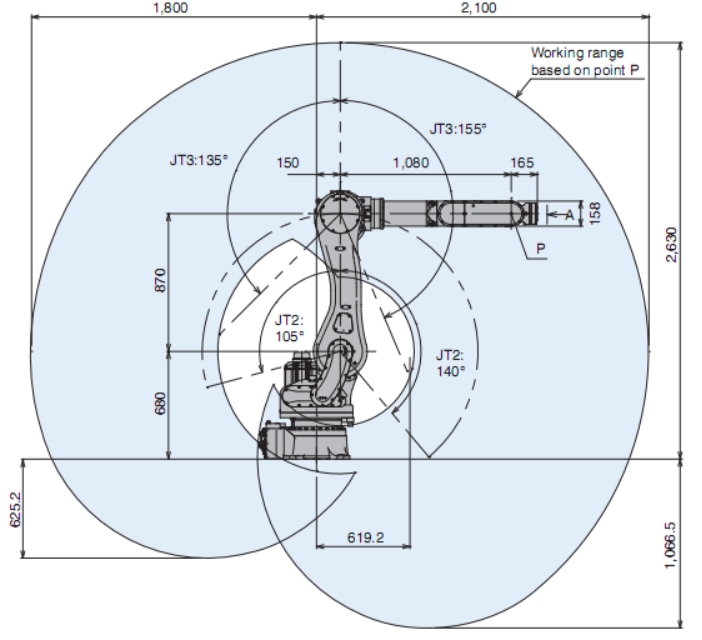

Деталь будет обрабатываться на токарном станке с ЧПУ за два установа. Выбор промышленного робота. Выбор технических средств для автоматизированного производства – один из важнейших этапов, определяющих структурно компоновочные решения, организационные и технологические возможности, эксплуатационные расходы и другие показатели производства. Исходной информацией для выбора технологического оборудования и промышленного робота являются сведения об изготавливаемой детали и организационно технологические условия их изготовления. Для определения состава оборудования, включаемого в автоматизированные системы, необходима показательная проработка технологического процесса обработки деталей. Исходя из разработанных технологических процессов, выявляют технологические характеристики станков и проводят их подбор из имеющегося парка. Промышленным роботом называют автоматические быстропереналаживаемые универсальные манипуляторы с программным управлением, способные с помощью механических рук производить захват, ориентацию и транспортирование обрабатываемых деталей или выполнять разнообразные операции, относящиеся к деятельности человека. Промышленные роботы применяют как для выполнения основных технологических операций (окраски, резки, точечной сварки и т. д.), так и для выполнения вспомогательных операций (обслуживания оборудования, выполнения погрузочно-разгрузочных работ при обслуживании металлорежущего, сборочного, кузнечно - прессового, литейного и другого оборудования). Промышленные роботы чаще всего применяются для автоматизации загрузки-выгрузки изделий на технологическое оборудование, хотя они могут выполнять также смену инструмента и контроль изделия на оборудовании. Применение промышленных роботов выравнивает и стабилизирует работу технологического оборудования, увеличивает загрузку оборудования, обеспечивает гибкость при смене изделия, улучшает условия труда в автоматизированном производстве Промышленные роботы позволяют интенсифицировать использование технологического оборудования, повысить сменность его работы, уменьшить дефицит вспомогательного персонала и рабочих основного производства. Моральное старение промышленных роботов происходит очень медленно, так как при смене объектов производства достаточно заменить простую и недорогую сменную оснастку и программу. Поэтому роботы могут быть многократно использованы. По степени универсальности промышленные роботы делят на три группы: 1) универсальные, предназначенные для выполнения комплекса как основных, так и вспомогательных операций независимо от типа производства с автоматической сменой захватного устройства и обладающие наибольшим числом степеней свободы; 2) специализированные, предназначенные для работы с деталями определенного класса, ограничиваемые видом производства (кузнечное, литейное, механосборочное и т. д.) с автоматической сменой захватного устройства и обладающие ограниченным числом степеней свободы; 3) специальные, предназначенные для выполнения работы только с определенными деталями по строго зафиксированной программе и обладающие одной - тремя степенями свободы. При этом промышленные роботы должны иметь: Достаточный технический уровень для обслуживания сложного технологического оборудования; Соответствующие технические характеристики (грузоподъемность, скорость срабатывания, точность позиционирования, тип программного устройства); Высокую надежность, малое время переналадки; Возможность повышения технико-экономических показателей оборудования; При выборе промышленного робота необходимо учитывать: Соответствие массы манипулируемого объекта и грузоподъемности промышленного робота; Соответствие рабочей зоны, в которой должно проводится манипулирование, рабочей зоне робота; Соответствие траектории, скорости и точности движений кинематическим и точностным возможностям промышленного робота; Возможность захватывания детали захватным устройством. По грузоподъемности их делят на роботы малой (до 50 Н), средней (50- 400 Н), большой (более 400 Н) грузоподъемности. Роботы могут иметь гидравлический, пневматический, электрический и комбинированный силовые приводы рабочих органов. По степени конструктивной связи со станком роботы могут быть стационарными, передвижными, подвесными. Они могут работать в декартовой, цилиндрической, сферической и смешанной системах координат.  Рис. 3. Промышленный робот RS50N Руководствуясь вышеизложенными требованиями и рекомендациями к подбору промышленных роботов, принимаем ПР модели RS50N фирмы Kawasaki (рис. 3), обеспечивающего необходимую грузоподъемность и рабочая зона которого достаточна для загрузки и разгрузки станка. Технические характеристики робота приведены в таблице 3. Таблица 3. Технические характеристики робота Kawasaki RS50N

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||