глава 1. Разработка грунтов экскаватором и транспортирование их автосамосвалами При устройстве земляного полотна из сосредоточенных резервов грунт разрабатывают экскаваторами с прямой или обратной лопатой

Скачать 94.56 Kb. Скачать 94.56 Kb.

|

|

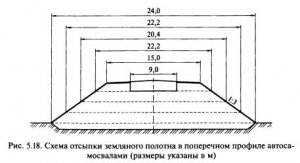

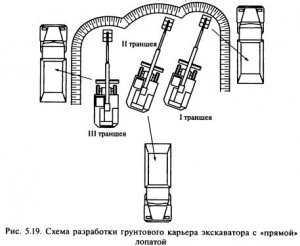

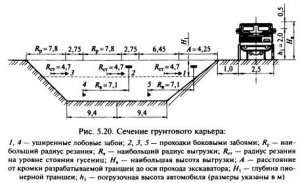

Разработка грунтов экскаватором и транспортирование их автосамосвалами При устройстве земляного полотна из сосредоточенных резервов грунт разрабатывают экскаваторами с «прямой» или «обратной лопатой» (рис. 5.17) и транспортируют к месту укладки автосамосвалами. До возведения земляного полотна необходимо: • восстановить и закрепить трассу дороги и полосу отвода; • расчистить территорию в пределах полосы отвода от кустарников, пней и валунов; • произвести разбивку земляного полотна и грунтового карьера; • устроить временные землевозные дороги для транспортирования грунта; • устроить съезды в забой и выезды из него; • обеспечить отвод поверхностных и грунтовых вод от забоя; • устроить освещение забоя и отвалов при работе в темное время суток.  Работы по возведению земляного полотна из сосредоточенного грунтового карьера при разработке грунта экскаваторами ЭО-4225 и транспортированию в насыпь автомобилями-самосвалами КамАЗ-55111 на среднее расстояние 2,5 км ведутся в технологической последовательности процессов производства работ на пяти захватках длиной по 200 м. Длина захватки при выполнении работ по отделке земляного полотна принята 800 м. На первой захватке выполняются следующие технологические операции: • срезка растительного слоя грунта бульдозером; • уплотнение основания насыпи пневмокатком. Толщину срезаемого растительного слоя грунта принимают по согласованию с землепользователем. В карте принята толщина этого слоя 30 см. Работы в данной технологической карте выполняют бульдозером ДЗ-171 по поперечной схеме. Грунт срезают от оси дороги поперечными проходами бульдозера, перекрывая каждый предыдущий след на 0,25...0,30 м, и перемещают за пределы полосы отвода. В дальнейшем срезанный растительный грунт используют для укрепления откосов земляного полотна. Основание насыпи уплотняют катком ДУ-101 за четыре прохода по одному следу. При уплотнении каждый предыдущий след перекрывают последующим на 1/3 его ширины. Движение катка осуществляют по круговой схеме. Основание насыпи должно иметь коэффициент уплотнения не ниже 0,98.  На второй, третьей, четвертой и пятой захватках выполняются технологические операции по устройству соответственно первого (нижнего), второго, третьего и четвертого (верхнего) слоев грунта земляного полотна (рис. 5.18) в следующей последовательности: • разработка грунта в карьере экскаватором с погрузкой в автомобили-самосвалы; • подвозка грунта автомобилями-самосвалами в насыпь для отсыпки соответственно первого (нижнего), второго, третьего и четвертого (верхнего) слоев; • послойное разравнивание грунта в насыпи бульдозером; • послойное увлажнение грунта водой до оптимальной влажности (при необходимости); • послойное уплотнение грунта самоходными катками на пневматических шинах при 10 проходах по одному следу. Ширина насыпи по верху на уровне дна корыта для принятой толщины дорожной одежды 0,6 м и крутизне откосов 1:3 составляет 18,6 м. Отсыпка насыпи с учетом толщины снимаемого растительного слоя грунта предусмотрена в четыре слоя по 0,3 м каждый. Технологической картой предусмотрено возведение насыпи земляного полотна с разработкой грунта экскаваторами ЭО-4225 и транспортированием автомобилями-самосвалами КамАЗ-55111 на расстояние 2,5 км. Разработку грунтового карьера экскаваторами с «прямой» лопатой производят по схеме, представленной на рис. 5.19. Сечение забоя устанавливают в соответствии с рабочими характеристиками выбранного типа экскаватора. При принятой схеме разработки грунтового карьера экскаватором сначала устраивается сквозная поперечная траншея. Транспортные средства в этом случае размещаются выше уровня стоянки экскаватора. В дальнейшем разработка карьера ведется продольными проходами (рис. 5.20).   Глубина первой пионерной траншеи H1 определяется из условия обеспечения погрузки грунта в автомобиль-самосвал при использовании наибольшей высоты выгрузки  где 0,5 — расстояние по высоте между днищем ковша и верхом борта автомобиля, h1 — погрузочная высота автомобиля. Расстояние А от кромки разрабатываемой траншеи до оси прохода экскаватора определяется по условиям обеспечения погрузки грунта в автомобиль-самосвал при использовании наибольшего радиуса выгрузки Rb:  где 1,0 — безопасный зазор между кромкой выемки и колесом автомобиля-самосвала, b — ширина базы автомобиля-самосвала. Ось прохода экскаватора при разработке второй траншеи должна располагаться на расстоянии R, от оси движения автомобиля-самосвала, который в нашем случае будет двигаться на уровне основания пионерной траншеи. При разработке третьей траншеи положение оси прохода определяется размещением транспортных средств, которые будут двигаться на уровне стоянки экскаватора. При разработке четвертой траншеи автомобили-самосвалы размешаются на уровне основания первого яруса, а при разработке пятой траншеи — на уровне стоянки экскаватора. Подобными расчетами можно определить количество проходов экскаватора и разработать схему его работы при других исходных данных и размерах грунтового карьера.  Уклоны дна проходок должны предотвращать приток и скопление в забоях грунтовых и поверхностных вод. Рабочий цикл экскаватора с «прямой» лопатой состоит из следующих операций: • копание грунта (движение стрелы, рукояти и ковша); • поворот на разгрузку (поворот платформы со всем рабочим оборудованием); • разгрузка (открывание днища ковша или поворотом ковша относительно рукояти); • поворот в забой; • опускание стрелы и рукояти с ковшом на подошву забоя. Транспортирование грунта из карьера в насыпь производят автомобилями-самосвалами КамАЗ-55111. Количество транспортных средств, необходимых для перевозки грунта, определяют расчетным путем с учетом фактических условий работы и дальности возки. В каждый автомобиль-самосвал КамАЗ-55111 загружают 7,5 м3 грунта. Грунт транспортируют до места производства работ и выгружают через каждые 5 м вдоль насыпи и через каждые 5 м по се ширине (рис. 5.21). Расстояние между центрами куч вдоль насыпи ln определяют по формуле  где Q — грузоподъемность автомобиля-самосвала, т; n — количество куч, выгружаемых в каждом поперечном створе; В — ширина полосы (или средняя линия) рассыпаемого материала, м; h — толщина слоя, м; p — плотность материала, т/м3.После подстановки значений получаем: Расстояние между центрами куч по ширине Lw насыпи определяется по формуле Грунт уплотняют слоями толщиной 0,30 м последовательными круговыми проходами пневмокатка ДУ-101 по всей ширине насыпи за 10 проходов по одному следу. Уплотнять грунт следует при оптимальной влажности, определенной по ГОСТ 22733—77, которая не должна выходить за пределы, указанные в табл. 5.12 для разных типов грунтов. При недостаточной влажности грунт увлажняют с помощью поливомоечной машины. В технологической карте расход воды на эти цели принят в количестве 3 % от объема грунта. Первые два прохода катка следует выполнять на расстоянии 2 м от бровки насыпи, а затем, смещая проходы на 1/3 ширины следа в сторону бровки, уплотняют края насыпи, не доходя 0,3...0,5 м до откоса. После этого продолжают уплотнение круговыми проходами от края к середине. В целях уплотнения грунта в краевых частях насыпи, прилегающих к откосу, ее следует отсыпать на 0,3...0,5 м шире проектного очертания. Каждый последующий проход по одному и тому же следу начинают после перекрытия предыдущими проходами всей ширины земляного полотна. При оптимальной влажности грунта для достижения коэффициента уплотнения 0,95 ориентировочно принимают 6...8 проходов катка для связных и 4...6 проходов — для несвязных грунтов; для достижения коэффициента уплотнения 0,98 принимают 8...12 проходов для связных и 6...8 — для несвязных грунтов. Необходимое количество проходов катка по одному следу уточняют пробным уплотнением. Для связных грунтов на начальном этапе уплотнения давление в шинах пневмокатка не должно превышать 0,2...0,3 МПа; на заключительном этапе — 0,6...0,8 МПа. При уплотнении песков давление в шинах на всех стадиях уплотнения не должно превышать 0,2...0,3 МПа. Первый и последний проходы по полосе участка выполняют на низкой скорости пневмокатка (2,0...2,5 км/ч), промежуточные проходы — на высокой скорости пневмокатка (до 8 км/ч). Отсыпку каждого последующего слоя можно производить только после разравнивания и уплотнения предыдущего слоя, а также после контроля качества работ. На заключительном этапе работы выполняются следующие технологические операции; • планировка верха земляного полотна автогрейдером; • планировка откосов автогрейдером; • покрытие откосов насыпи растительным грунтом. Технологической картой предусматривается выполнение планировочных работ автогрейдером ДЗ-122. Перед началом планировки необходимо проверить и восстановить положение оси и бровок земляного полотна в плане на прямых, переходных и основных кривых, а также в продольном профиле. Планировку следует начинать с наиболее низких участков (в продольном профиле). Верх земляного полотна планируют путем последовательных проходов автогрейдера начиная от краев с постепенным смещением к середине. Перекрытие следов составляет 0,3...0,5 м. Работы выполняют по челночной схеме за четыре прохода автофейдера по одному следу. Откосы насыпи планируются за два прохода автофейдера по одному следу при его движении непосредственно по откосу (при крутизне откосов не менее 1:3). После окончания планировочных работ на данном участке проводятся работы по нанесению (плакировке) растительного слоя грунта путем надвижки его на откосы насыпи бульдозером, перемещая его из валиков в поперечном направлении. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 5.13. Состав отряда приведен в табл. 5.14. Технология операционного контроля качества работ при возведении насыпи земляного полотна экскаваторами приведена в табл. 5.15. Требования техники безопасности для одноковшовых экскаваторов являются общими и выполняются независимо от типа машин и вида сменного рабочего оборудования. Для работы экскаватор устанавливают на твердом, заранее спланированном основании (площадке) с уклоном, не превышающим допустимой величины, обусловленной техническим паспортом. Для предупреждения опасности самопроизвольного смешения (откатывания) под гусеницы подкладывают инвентарные упоры. Ожидающие погрузки транспортные средства должны находиться за пределами радиуса действия ковша экскаватора (не ближе 5 м), становиться под погрузку и отъезжать после ее окончания - только с разрешающего сигнала машиниста. Погрузка в автотранспорт производится со стороны заднего или боковых бортов. При погрузке разных по свойствам грунтов в кузов самосвала сначала грузят сухой, а затем вязкий грунт. Для предотвращения поломок транспортных средств грунт высыпают с минимальной высоты, допускающей беспрепятственное открывание днища ковша; при этом грунт равномерно распределяют по кузову и следят, чтобы он не пересыпался через борта. Таблицы будут в приложении !!!!!!!!! |