Разработка программы управления заполнения бункера в среде Logo Soft Coomfort на базе контроллера Siemens Logo. КР Твердов. Разработка программы управления заполнения бункера в среде

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

Государственное бюджетное профессиональное образовательное учреждение Московской области «Краснозаводский колледж» Специальность 15.02.14 Оснащение средствами автоматизации технологических процессов и производств (по отраслям) УТВЕРЖДАЮ Руководитель структурного подразделения УК-3 _________ С.В. Тринитатова «______»__________2021 г. Пояснительная записка к курсовой работе на тему: Разработка программы управления заполнения бункера в среде Logo Soft Coomfort на базе контроллера Siemens Logo.

Краснозаводск 2021 г Задание для курсовой работы по ПМ 01Разработка и компьютерное моделирование элементов систем автоматизации с учетом специфики технологических процессов студенту 3курса 32 группы _Твердов Илья Сергеевич (фамилия, имя, отчество) Тема задания и исходные данные: Разработка программы управления наполнительной станцией Исходные данные:Бункер заполняется двумя видами деталей до достижения заданного количества по каждому виду. После того, как все детали будут помещены вбункер, он перевозится на станцию упаковки. Для заполнения бункера каждая позиция доставляется транспортером. Последовательность попадания деталей в коробку является произвольной. Все детали, попадающие в бункер, подсчитываются датчиком. Подключенный модуль LOGO! TD, а также дисплей модуля LOGO! должны отображать количество деталей каждого типа, а также их общее количество. При выполнении курсовой работы на указанную тему должна быть представлена: Пояснительная записка: Содержание Введение Основная часть

Заключение Приложения: Функциональная схема объекта Алгоритм управления системой Листинг управляющей программы Список используемой литературы

ВведениеСовременные технологии автоматизации предполагают построение систем управления, систем дистанционного контроля и управления на базе программируемых логических контроллеров и других аппаратных и программных средств, выпускаемых ведущими фирмами, такими как, Advantech, АnalogDevices, Wago, ОctagonSystems, Siemens, Mitsubishi и др. Программируемые логические контроллеры (ПЛК) – обеспечивают заданную последовательность работы, взаимодействие технологического оборудования. Это может выражаться в виде инициации процессов пуска и торможения двигателей, стабилизации и слежения за технологическими параметрами, простейшего анализа аварийных ситуаций и др. Наличие тех или иных функций может варьироваться в зависимости от сложности технологического процесса, типа контроллера и его места в иерархической АСУП. ПЛК может как включать функции связи с верхними уровнями системы автоматизации, так и работать автономно без связи с верхним уровнем АСУП. Фирма Advantech является одним из лидеров в производстве компьютеров и контроллеров для применения в условиях промышленного производства. В настоящее время фирма выпускает широкую номенклатуру изделий для систем автоматизации. Это промышленные IВМ РС совместимые компьютеры, промышленные рабочие станции, панельные компьютеры, контроллеры для распределенных систем сбора данных и управления, устройства ввода/вывода аналоговых и дискретных сигналов и другое вспомогательное оборудование. Фирма ОctagonSystems (США) имеет международный сертификат ка-чества производства IS0 - 9001 и благодаря широкому температурному диапазону (-40...+85°С), малым габаритам, низкому энергопотреблению, совместимости с ПЭВМ на базе процессоров Intel, является одним из лидеров в производстве промышленных и встраиваемых IВМ РС совместимых ком-пьютеров для тяжелых условий эксплуатации. Оборудование фирмы ОctagonSystems используется на самолетах, космических кораблях SpaseShuttle, подводных аппаратах, на железнодорожном транспорте, в нефтяной и газовой промышленности. Разработанные фирмой платы МiсгоРС и изготовленные на их основе контроллеры позволяют проводить почти всю разработку и отладку на обычном персональном компьютере, установив в него платы ввода/вывода, а затем переносить готовое программное обеспечение в контроллер, где в ПЗУ уже находится ядро операционной системы MS-DOS. Общая часть1.Характеристика объекта автоматизацииБункеры представляют собой ёмкости большого объема с загрузочными и разгрузочными отверстиями, перекрываемыми задвижками. Бункеры предназначены для приема, временного накапливания, хранения и подачи на транспортные средства насыпных грузов для их дальнейшей переработки. Бункеры загружаются через открытый верх или загрузочные отверстия, разгружаются через отверстия в днище или внизу боковых стенок. Продвижение груза по бункеру и истечение его через отверстия происходят под действием силы тяжести. Бункеры применяются в установках трех типов: аккумулирующие – для хранения насыпных грузов, снабжены устройствами для загрузки и разгрузки емкостей; устройствами для измерения массы и др; уравнительные – промежуточные емкости для насыпных грузов; технологические – для временного хранения промежуточных продуктов переработки.Применение бункеров необходимо в том случае, если сопряженные в едином производственном процессе транспортные и технологические машины работают в разных режимах по времени: одни периодически, другие непрерывно.Режим времени работы и производительность комплекса объединенных транспортно-технологических машин определяет необходимый объем бункеров для накопления и хранения грузов. В табл.1 представлена классификация бункеров.

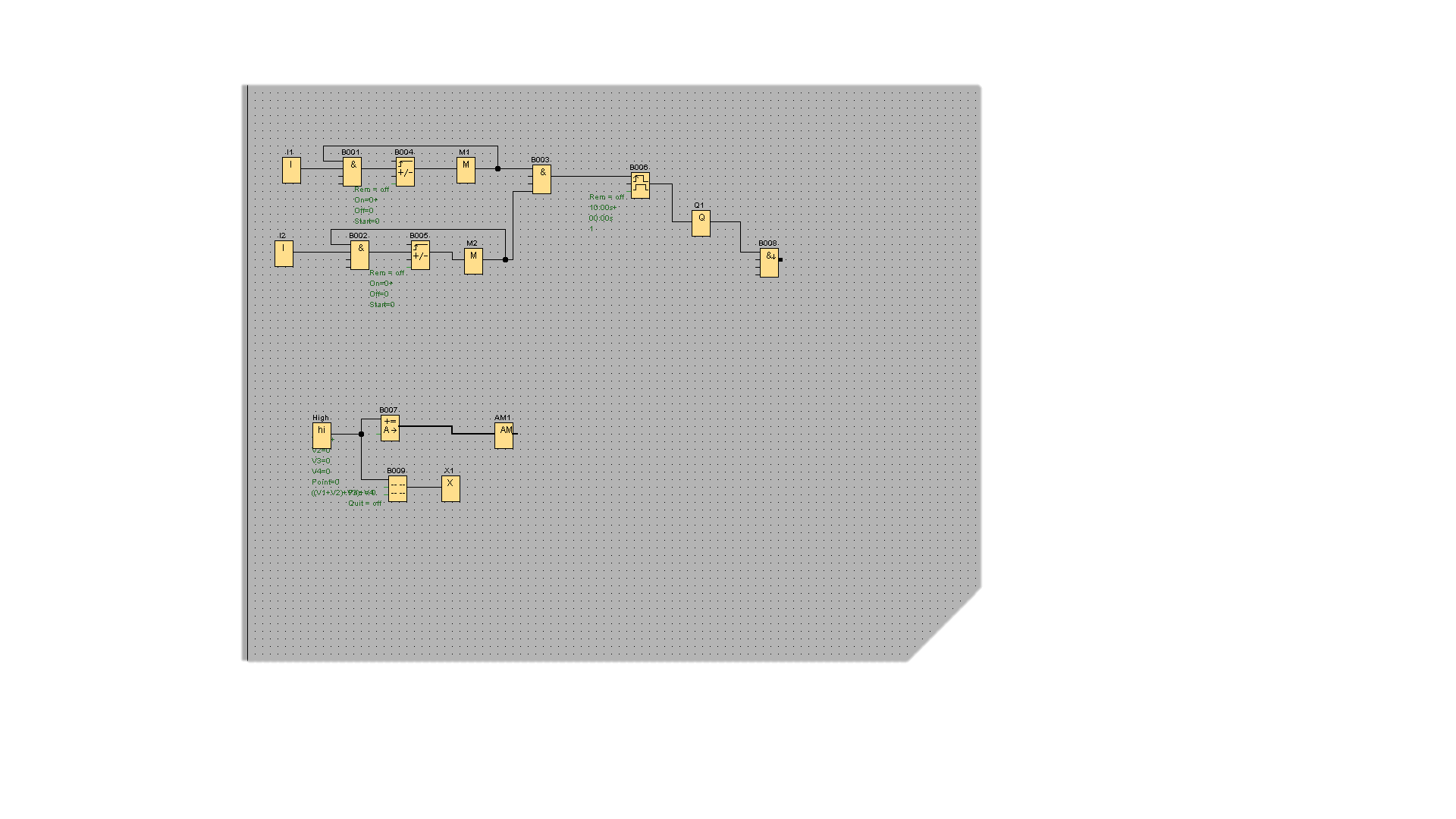

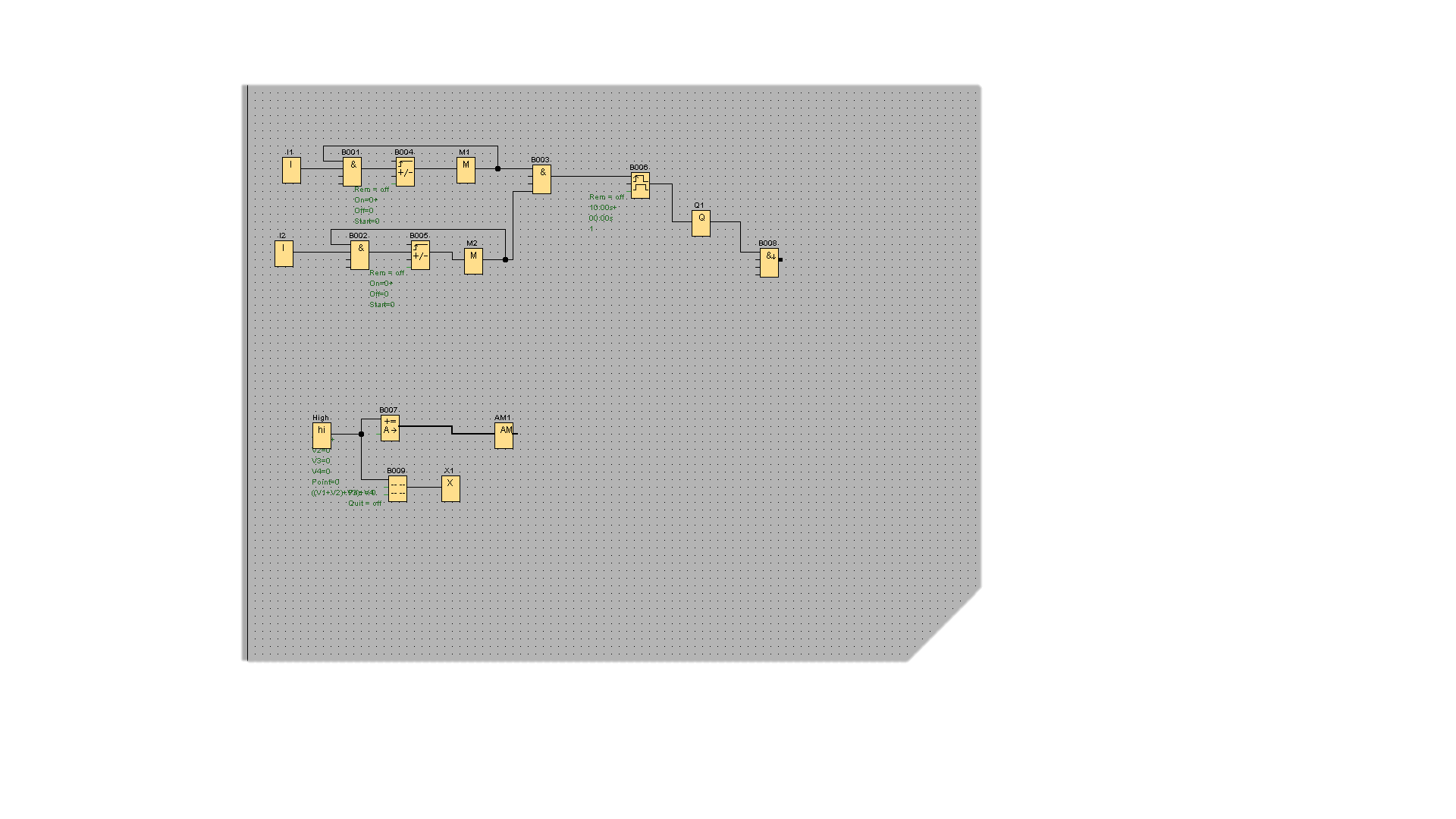

Автоматизация обслуживания бункеров состоит в основном в контроле степени их заполнения и управления механическими устройствами, служащими для подачи насыпного груза и его выгрузки.Контроль заполнения бункеров осуществляется указателями (датчиками) уровня груза, основанными на механическом воздействии на них груза и на действии фотоэлектрических и радиоактивных элементов.К указателям уровня, основанным на механическом воздействии, относится опущенный в бункер близ его стенки маятник (поплавок), представляющий собой шарнирный стержень с укрепленным на его конце полым шаром (рис. 5, а). Указатель этого типа применяют преимущественно для контроля уровня в бункере при его заполнении до наивысшего допустимого уровня. При этом груз нажимает на шар и отводит его в сторону к стенке, вследствие чего происходит замыкание ртутного контакта в защитном колпаке над точкой подвеса маятника, вызывающее замыкание или размыкание электрической сигнальной цепи и подачу сигнала. При полной автоматизации импульс передается на подающее груз транспортное устройство, и последнее либо прекращает подачу груза, либо переключается на другую ячейку бункера.Указатель уровня второго типа, основанный тоже на механическом воздействии груза – мембранный или лопаточный прибор, укрепляемый на разных уровнях изнутри на стенках бункера (рис. 5, б). Когда груз достигает в бункере того уровня, на котором расположен указатель, под его давлением деформируется мембрана или отклоняется лопатка, и, как и в предыдущем случае, замыканием контакта передается сигнал или команда. Механическое сигнальное устройство третьего типа (рис. 5, в) представляет собой крыльчатку, опущенную в бункер на вертикальном валу или пропущенную через боковую стенку бункера и вращаемую электродвигателем небольшой мощности ( С помощью указателей уровня можно достичь полной автоматизации работы бункерных установок и связанных с ними транспортных средств. Так, при заполнении ячейки бункера загружающему транспортному устройству (конвейеру) может передаваться импульс на переключение подачи груза в другую ячейку, а при полной разгрузке ячейки может автоматически выключаться расположенный под ней питатель и включаться питатель другой (заполненной) ячейки. Цель курсовой работы - разработать автоматизированную систему контроля наполнения бункера деталей двух видов с их подсчётом на базе контроллера Logo! TDв среде Logo Soft Comfort. Исходные данные.Бункер заполняется двумя видами деталей до достижения заданного количества по каждому виду. После того, как все детали будут помещены в бункер, он перевозится на станцию упаковки. Для заполнения бункера каждая позиция доставляется транспортером к бункеру. Последовательность попадания деталей в коробку является произвольной. Все детали, попадающие в бункер, подсчитываются датчиком. Подключенный модуль LOGO! TD, а также дисплей модуля LOGO! Должныотображать, количество деталей каждого типа, а также их общее количество. Датчики на фотоэлементах подключаются к двум цифровым входам I1 и I2 и обнаруживают падение предметов в коробку. Два счетчика (B001 и B002) подсчитывают отдельно предметы двух отдельных типов при их падении в коробку.Порог включения каждого счетчика задает максимально возможное количество по каждому типу предмета. После заполнения коробки транспортер включается на десять секунд для перемещения заполненной коробки на упаковочную станцию и для перемещения пустой коробки на наполнительную станцию.В коммутационной программе используется функциональный блок текста сообщения, который отображает на дисплее модулей LOGO! TD и LOGO! общее количество предметов и число предметов каждого типа. Для текста сообщения используется функция прокрутки, позволяющая попеременно отображать гистограммы подсчитанных предметов и текстовое сообщение о результатах счета.Кроме того, текстовая часть сообщения будет показана на русском (в зависимости от настройки текущего набора символов для текстов сообщений). 2. Функциональная схема работы наполнительной станции Пороги включения счетчиков B001 и B002 определяют максимальное числопредметов каждого типа, подлежащих размещению в коробке. • Ширина импульса (TH) интервального реле с запуском по фронту определяет продолжительность перемещения транспортера. • Блок аналоговой математической функции B007, вычисляющий общее количество, запрограммирован следующим образом: • Значение 1 является опорным параметром для текущего значения счетчика B001. • Значение 2 является опорным параметром для текущего значения счетчика B002. • Оператор 1 имеет значение «+» для того, чтобы суммировать два счетчика. • Приоритет 1 имеет высокое значение. (это – единственная операция функционального блока, поэтому приоритет в данном случае не играет роли). • Остальные операнды и операторы установлены равными «+ 0» и не влияют навыходные значения уравнения. Тексты сообщений Блок текста сообщения B010 показывает текст сообщения, четыре строки которогопрокручиваются по одной строке, при этом попеременно отображаются двеэкранные формы. На первой форме показаны гистограммы подсчитанныхпредметов (текущие значения B001 и B002) и гистограмма суммарного количества,подсчитанного блоком B007. На второй экранной форме показаны те же значения ввиде чисел с текстовыми описаниями. Функциональный блок текста сообщения настроен с двумя включенными наборамисимволов. Текст сообщения для набора символов 1 настроен на английском языке,а текст сообщения для набора символов 2 настроен на немецком языке. Длявыбора двух наборов символов используется команда меню Файл Настройкатекста сообщений. В рассматриваемом случае выбирается один и тот же наборсимволов для отображения символов английского и немецкого языка. Когда модульLOGO! находится в режиме RUN, отображаемое сообщение определяетсятекущие выбранным набором символов. 3. Выбор средства автоматизацииЛогические контроллеры Siemens LOGO это компактные, универсальные программируемые реле разработанные для создания простейших устройств автоматики с функцией логической обработки информации. Их можно использовать автономно или дополнять необходимыми модулями расширения. Алгоритм работы модулей LOGO задается программой, состоящей из набора встроенных в их операционную систему функций. Все функции хранятся в двух библиотеках. В библиотека GF находится базовый набор функций, обеспечивающий выполнение в программе модуля всех основных логических операций. А в библиотеке SF содержится набор функций специального назначения, среди которых таймеры, триггеры, компараторы, счетчики, часы и календари, генераторы и т.д. У общего объема программы есть ограничение - 200 функций. Это означает, что установка одного модуля LOGO позволит заменить схему, включающую до 200 электромеханических и электронных компонентов. Компактные размеры, невысокая стоимость, простота монтажа, программирования и эксплуатации и, наконец, широкие возможности для адаптации к условиям решаемой задачи обеспечивают универсальность модулей LOGO. Благодаря этому контроллеры Siemens LOGO широко применяются в: Системах отопления и вентиляции; Управлении автоматическим включением резерва на насосных станциях и в распределительных устройствах; Управлении технологическим оборудованием (компрессорами, прессами); Управлении подъемниками, дверями, воротами, тентами; Управление наружным и внутренним освещением, освещением витрин и мостов; Управление коммутационной аппаратурой (АВР, АПВ и т.д.); Конвейерных система; Судовых и транспортных системах; системах контроля доступа и т.д. Все модули Siemens семейства LOGO производятся в пластиковых компактных корпусах, и рассчитаны на монтаж на стандартных 35 мм профильных шинах DIN или на плоской поверхности. Клеммы для органов ручного управления, датчиков и подключения к цепи питания расположены в верхней части корпуса. В нижней части корпуса находятся клеммы для подключения нагрузки (контакторов, реле, соленоидных вентилей и т.д.). Наличие других элементов зависит от типа выбранного модуля. Для объединения логических модулей с модулями расширения в единое устройство используется внутренняя шина (рисунок 2.) 6ED1052-1FB00-0BA6 Логические модули LOGO!6  Рисунок 2. Контроллер Siemens семейства LOGO LOGO! 230RC, ЛОГИЧЕСКИЙ МОДУЛЬ, ДИСПЛЕЙ, НАПРЯЖЕНИЕ ПИТАНИЯ/ВХОДЫ/ВЫХОДЫ: 230В/230В/РЕЛЕ, 8 ДИСКРЕТНЫХ РАСШИРЯЕМЫЙ ВНЕШНИМИ МОДУЛЯМИ 230В AC/DCВХОДОВ/4 ДИСКРЕТНЫХ ВЫХОДА, ПАМЯТЬ НА 200 БЛОКОВ, LOGO! Шестого поколения являются компактными функционально законченными универсальными изделиями, предназначенными для построения простейших устройств автоматики с логической обработкой информации. Алгоритм функционирования модулей задается программой, составленной из набора встроенных функций. Программирование модулей LOGO!Basic может производиться как со встроенной клавиатуры, так и с помощью программного обеспечения. Стоимостные показатели модулей настолько низки, что их применение может оказаться экономически целесообразным даже в случае замены схем, включающих в свой состав 2 многофункциональных реле времени или 2 таймера и 3-4 промежуточных реле. Области применения 6ED1052-1FB00-0BA6 Управление технологическим оборудованием (насосами, вентиляторами, компрессорами, прессами) Системы отопления и вентиляции Управление наружным и внутренним освещением, освещением витрин Управление коммутационной аппаратурой (АВР, АПВ и т.д.) Конвейерные системы Системы управления дорожным движением Управление подъемниками и т.д Все модули LOGO! имеют встроенные входы, которые могут использоваться для ввода дискретных сигналов. Напряжение питания входных цепей соответствует напряжению питания модуля.В моделях номинала питания 12/24В DC 4 из 8 входов имеют универсальное назначение, они могут использоваться для ввода дискретных сигналов или аналоговых сигналов 0…10В. Остальные 4 входа могут использоваться для регистрации быстрых импульсов до 5 кГц.Различные модели модулей LOGO! имеют транзисторные или релейные выходы. Транзисторные выходы способны коммутировать токи до 0,3А в цепях напряжением =24В и оснащены электронной защитой от короткого замыкания. Релейные выходы способны коммутировать токи до 10А (активная нагрузка) или до 3А (индуктивная нагрузка) в цепях напряжением =12/24В, 24В или /= 115/240В. Программирование логических модулей LOGO может выполняться тремя способами: С клавиатуры модуля LOGO Basic. Установкой запрограммированного модуля памяти. С компьютера, оснащенного пакетом программ LOGO SoftComfort. ПО LOGO SoftComfort позволяет производить разработку и отладку программ для LOGO на компьютере, документировать программы и эмулировать работу алгоритма. Пакет может работать под управлением операционных систем Windows NT/ME/2000/XP/Vista, Linux, MAC OS-X и поддерживает русский интерфейс. Готовая программа может загружаться в память логического модуля через кабель ПК или записываться в модуль памяти через специальное устройство LOGO Prom. Последняя версия LOGO SoftComfort V6, позволяет производить удалённое программирование и контроль за работой LOGO с помощью соединения через аналоговый модем. 3.1. Перечень входных и выходных переменныхТаблица 1 - Входные и выходные переменныенаполнительной станции

Для решения поставленной задачи автоматизации я выбрал программную среду LOGO! Soft Comfort, поскольку она содержит необходимую библиотеку базовых и специальных функций для реализации поставленной задачи. Процесс программирования также является достаточно наглядным и быстрым.автоматизация 4. Разработка алгоритмаАлгоритм Запустить систему Logo!SoftComfort –> Создать функциональную блок-схему. Количество входов — 2: I1 – фотодатчик «вход» (кнопка без фиксации, замыкающая) I2 – фотодатчик «вход» (кнопка без фиксации, замыкающая) Количество выходов —1: Q1 – выход Решение. 1. Реверсивный счетчик обладает 3 входами: R – сброс, Cnt – счетчик, Dir – направление счета (вперед/назад) 2. Кнопку сброса I3 подадим на вход R (сброс) 3. Кнопку входа I1 (въезд автомобиля) подадим на ИЛИ ->Cnt-счетчик (по умолчанию увеличивает значение на единицу). 4. Кнопку входа I3 (выезд автомобиля) подадим на ИЛИ ->Cnt-счетчик, но т. к. счетчик включен на увеличение, а нам необходимо уменьшить на единицу, то подадим сигнал «выезда» на вход Dir (направление счета — вперед/назад), см. Рис. 1. 5. Для реверсивного счетчика установим следующие свойства: Порог включения — 9 (по условию задачи), порог выключения — 9. Итак, - красный светофор загорится тогда, когда счетчик примет значение 9 и более и, соответственно, включится. - зеленый светофор загорится при условии значения счетчика <9. 5. Разработка программы5.1 Программирование LOGO!LOGO! – это универсальный логический модуль фирмы Siemens. LOGO! включает в себя функции управления блок управления и отображения блок питания интерфейс для программных модулей и кабеля PC готовые к использованию функции, часто требуемые в повседневной работе, например, функции задержки включения и выключения и импульсное реле часовой выключатель двоичные маркеры входы и выходы в соответствии с типом устройства LOGO! можно использовать для решения различных технических задач: в электрооборудовании жилых помещений (например, освещение лестничных клеток, внешнее освещение, тенты, жалюзи, освещение витрин магазинов и т.д.), в коммутационных шкафах, в управлении машинами и аппаратами (например, системы управления воротами, вентиляционные системы или насосы для откачки дождевой воды и т.д.). Под программированием мы подразумеваем ввод схемы. Программа LOGO! является на самом деле ничем иным, как коммутационной схемой, представленной другим способом. Чтобы облегчить создание коммутационной программы, создатели LOGO! SoftComfort ввели соединительные элементы hi, lo: .hi. (high = высокий) имеет фиксированное состояние .1., а .lo. (low = низкий) имеет фиксированное состояние .0.. Блок в LOGO! - это функция, которая преобразует входную информацию в выходную информацию. Раньше мы должны были подключать отдельные элементы в шкафу управления или в клеммной коробке. При создании коммутационной программы мы связываем соединительные элементы с блоками. Для этого мы просто выбираем желаемое соединение из меню Co. Обозначение меню имя Co, является сокращением английского термина «Connector», т.е. соединительный элемент. Простейшими блоками являются логические операции: AND [И] OR [ИЛИ]Значительно более мощными являются специальные функции: Импульсное реле Реверсивный счетчик Задержка включения Программный выключатель Основные функции - это простые логические элементы булевой алгебры. Можно инвертировать входы отдельных основных функций, т.е. коммутационная программа инвертирует логическую «1» на соответствующем входе в логический «0»; если же на входе установлен «0», то программа устанавливает логическую «1». Программа LOGO!SoftComfort имеет привычный Windows-интерфейс с использованием контекстных меню, панели задач. В отличие от программирования с клавиатуры обеспечивается наглядное представление всей программы, поддерживается множество сервисных функций, повышающих удобство разработки и редактирования программы.Разработка, отладка и полное тестирование работы программы может осуществляться в автономном режиме без наличия реального модуля LOGO!. Готовая программа может загружаться в логический модуль или записываться в модуль памяти, а также сохраняться на жестком диске компьютера. Разработка и эмуляция блок-схемы алгоритма управления в программной среде LOGO! SoftComfort носит виртуальный характер. Программа сама распределяет и нумерует входные и выходные сигналы, причем в этом случае не учитывается реальная конфигурация элементов LOGO!. Поэтому исследовав работу дискретной системы управления в программе LOGO! SoftComfort следует определить тип, количество и компоновку элементов LOGO!. Согласовать нумерацию входных и выходных сигналов для выбранного набора элементов LOGO! с соответствующими обозначениями в программе LOGO! SoftComfort. Золотые правила работы с logoПравило 1. Выходы и входы Программа всегда вводится от выхода к входу. Можно соединить выход с несколькими входами, но не наоборот. Нельзя соединять выход с предшествующим входом в пределах одного программного пути. Для образования таких внутренних обратных связей (рекурсий) включайте промежуточные флаги или выходы. Правило 2. Курсор и его перемещение Когда курсор появляется в форме знака подчеркивания, его можно перемещать: с помощью клавиш ▲,►,▼ и ◄ внутри программы, с помощью кнопки «ОК» вы переходите к выбору соединительного элемента или блока, с помощью кнопки «ESC» вы покидаете режим программирования. Когда курсор появляется в форме сплошного прямоугольника, вы должны выбрать соединительный элемент или блок: для выбора элемента или блока используйте клавиши ▲ и ▼, нажмите кнопку «ОК», чтобы принять выбор, нажмите кнопку «ESC», чтобы вернуться назад на один шаг. Правило 3. Планирование Перед вводом программы нарисуйте полный ее план на бумаге или программируйте LOGO непосредственно, используя «LOGO!SoftComfort». LOGO может хранить только полные программы, не имеющие ошибок. 5.2Монтаж и подключение LOGO!При монтаже и подключении LOGO! необходимо придерживаться следующих указаний: При подключении LOGO! обеспечьте выполнение действующих и обязательных стандартов. Следует обратить внимание на национальные и региональные предписания при монтаже и эксплуатации устройств. Обратитесь к соответствующим властям, чтобы узнать, какие стандарты и предписания действуют в вашем конкретном случае. Используйте провода подходящего сечения в соответствии с величиной потребляемого тока. LOGO! можно подключать с помощью проводов, имеющих поперечное сечение от 1,5 мм2 до 2,5 мм2 Не завинчивайте контакты слишком сильно. Максимальный крутящий момент равен 0,5 Нм Проводку делайте как можно более короткой. Если требуются длинные провода, то должен быть использован экранированный кабель. Провода следует прокладывать парами: нейтральный или нулевой провод вместе с фазовым или сигнальным проводом. Прокладывайте отдельно: - цепи переменного тока - высоковольтные цепи постоянного тока с быстрыми последовательностями коммутационных операций - линии сигналов низкого напряжения. Обеспечьте требуемую разгрузку натяжения проводов. Обеспечьте надлежащую защиту от перенапряжений для проводов, уязвимых для молнии. Не подключайте внешний источник питания к выходной нагрузке параллельно с выходом постоянного тока. Это может привести к появлению обратного тока на выходе, если в вашей конструкции нет диодной или иной блокировки. 5.3Позиционирование и связь программных элементовВ процесс создания программы входят: позиционирование и связь программных элементов в графическом редакторе. Автономная программная эмуляция позволяет моделировать и тестировать состояния большого числа специальных функций, а также профессионально документировать созданные программы, распечатывать детализованную документацию. По разработанному алгоритму и перечню входных и выходных переменных составляем программуна языке FBD. Листинг программы автоматизации контроля мест на автостоянкепредставлен в виде схемы логических элементов языка FBD LOGO! SoftComfort на рисунке 3 и в приложении А.  Рисунок 3 – Программаконтролянаполнительной станции 5.4 Описание функциональных блоков, использованных в программеБлоки программной среды LOGO! Soft Comfort, использованные для создание проекта автоматизации, представленыв таблице 2. Таблица 2 - Блоки, используемые для создания проекта автоматизации

ЗаключениеУправляющая программа для контроля загрузки и подсчётадеталей двух видов была разработана на языке FBD в программно-технической среде LOGO!SoftComfort Siemens и может быть реализована на логических контроллерах серии Logo!. В качестве технического оборудования был выбран ПЛК 6ED1052-1FB00-0BA6 Логические модули LOGO!6. Программируемые логические контроллеры (ПЛК) – обеспечивают заданную последовательность работы, взаимодействие технологического оборудования. Это может выражаться в виде инициации процессов пуска и торможения двигателей, стабилизации и слежения за технологическими параметрами, простейшего анализа аварийных ситуаций и др. Наличие тех или иных функций может варьироваться в зависимости от сложности технологического процесса, типа контроллера и его места в иерархической АСУП. ПЛК может как включать функции связи с верхними уровнями системы автоматизации, так и работать автономно без связи с верхним уровнем АСУП. Список использованной литературыЛогические модули LOGO!: Siemens. Микросистемы – 2017. Методы рациональной автоматизации производства, Ицкович Э.Л., 2015 г. Густав Олссон,ДжангуидоПиани. Цифровые системы автоматизации иуправления. — СПб.: Невский Диалект, 2017.-557 с. Петров И.В. Программируемые контроллеры. Стандартные языки и приемы прикладного проектирования. /Под ред. Проф, В.П. Дьяконова. – М.: Солон-Пресс, 2016. – 256 с. Деменков Н.П. Языки программирования промышленных контроллеров: Учебное пособие / Под ред. К.А. Пупкова - М.: изд-во МГТУ им. Н.Э.Баумана, 2016.-172с. Приложение Аначало Д1=2000 шт Д2= 3000 шт Бункер =0 Положить Д1 Положить Д2 Д1=Д1-1 Д2=Д2-1 Д1=0 Д2=0 Транспортировка бункера Конец          ДА НЕТ  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||