Разработка технологии изготовления трубной решетки ло621 Сталь 22К

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

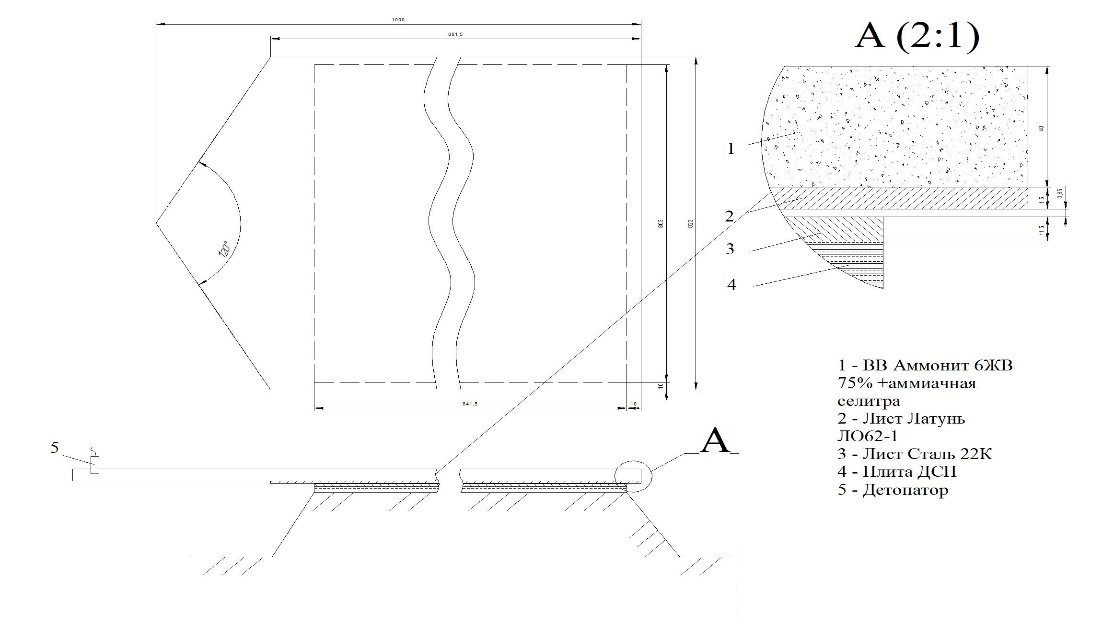

3. Расчет параметров режимов сварки взрывом ЛО62-1 и Сталь 22К Расчет ведем по методике, основанной на энергетическом подходе. Таблица 7 – Параметры сварки взрывом биметаллических плоских заготовок

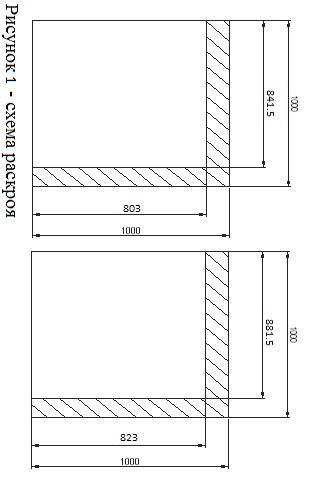

3.1 Определим скорость точки контакта Vk=(0,4-0,5) С0 (1) Vk=0,5*5100=2550м/с (примем равной 2500) 3.2 Определим необходимую для получения соединения скорость соударения Vсопт=0,5(Vс1+Vс2) (2) Vсопт=238 м/c Vс1,2=  (3) (3)Eст=2δсρΔТ (4) Eст1=139.34 Eст2=239.12 ΔТ=0,8Тпл (5) ΔТ1=880 ΔТ2=1231.2 k=mср/ρ (6) k1=11.05/8400=0.0013 k2=11.05/7800=0.0014 mср=  (7) (7)mср=  Vс1 = 218.38 м/с Vс2 = 257.6 м/с Vсредн= 237.99 м/с 3.3 Определим высоту заряда ВВ, способную разогнать метаемую пластину до требуемой скорости соударения H=  (8) (8)H=8 мм Содержание аммонита 6ЖВ в смеси с аммиачной селитрой 75%. Скорость детонации 2200 м/с, при высоте заряда 10 мм. 3.4 Определим зазор между пластинами h/H=  (9) (9)η=  (10) (10)η = 0,38 Qv=  (11) (11)Qv=0,86 h=  (12) (12)h=0.65 мм 3.5 Определение размеров листов: Размеры качественно сваренной заготовки 953х901мм Lлиста= 800 мм, Влиста=800 мм, lн=40-50мм, lk˂δнаим.пл, lбок=δнаим.пл Таким образом размеры свариваемой заготовки равны: Lн=lн+Lобр+lk (13) Lн=40+800+1.5=841.5 мм Вн= Вобр+2 lбок (14) Вн=800 +2*1.5=803 мм Величина нависаний равна: Переднее Hп=3Н (15) Hп=3*10=30мм Боковое Hб=Н (16) Hб=10мм Заднее Hз=Н (17) Hз=10мм В соответствие с этим размеры метаемой пластины равны: LМ= Lн+4Н (18) LМ=841.5+4*10=881.5 мм ВМ= Вн+2Н (19) ВМ=803+2*10=823 мм Листы (В*Д*Ш): 1.5х841.5х803 ЛО62-1 11.5х881.5х823 22К  Рисунок 2 – Пакет под сварку взрывом 4. Карта раскроя  Рисунок 3 –Карта раскроя 5. Маршрутная карта

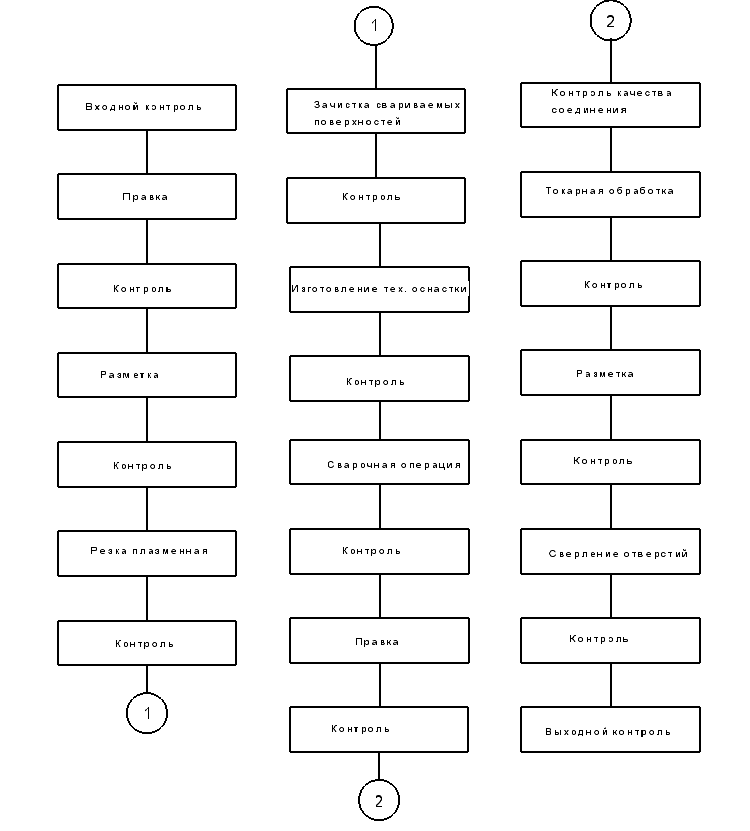

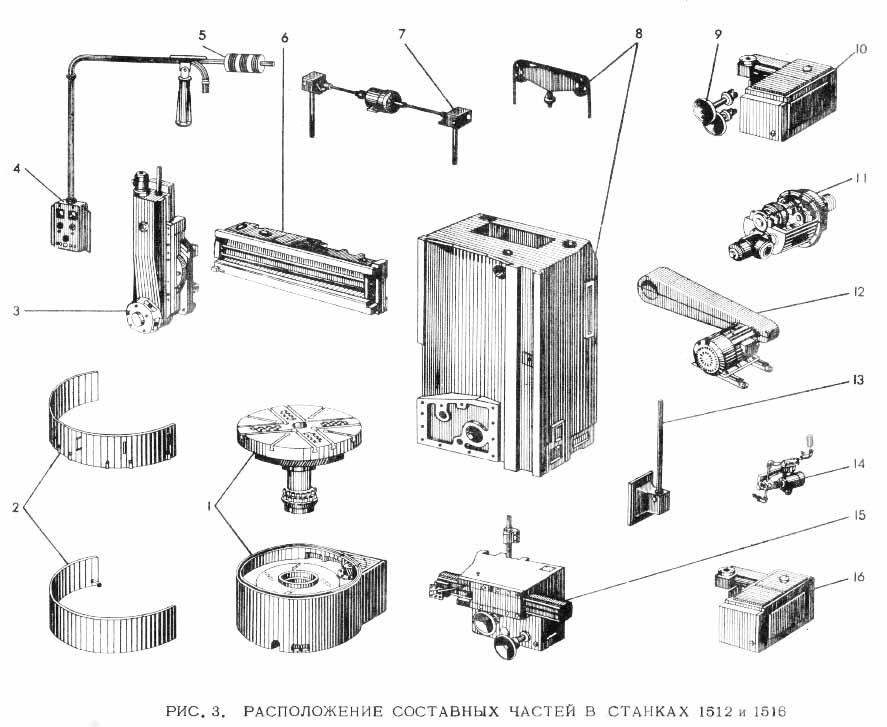

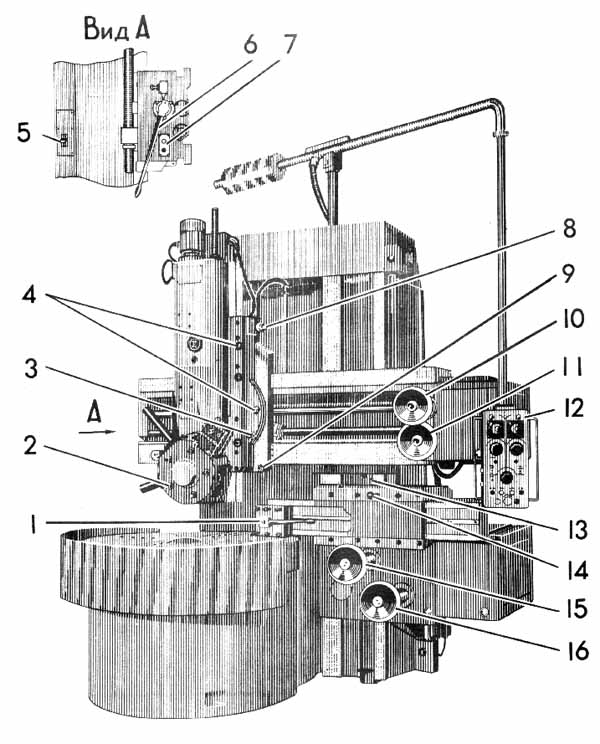

Рисунок 4 – Блок – схема технологического процесса 6. Оборудование: 1) Листоправильный станок BPSM 1918x5540х2140  Основные компоненты Листоправильная машина состоит из трех частей: система питания, основная машина, система электроуправления. Система питания Состоит из выравнивания базы, редуктора, муфты, блока распределения питания, карданного вала, и пр. Основной многоскоростной двигатель постоянного тока идет с управлением от контроллера постоянного тока. Пусковой ток меньше номинального тока, а пусковой момент выше номинального значения, скорость реакции для прямого и обратного вращения достаточно высокая. Двигатель обеспечивает питание для процесса правки, особенно подходит для непрерывной работы при высокой нагрузке. Основная машина Главная машина представляет собой конструкцию из четырех частей. Она состоит из сварного основания, станины портального типа, 13 рабочих валков (6 верхних и 7 нижних), пары прижимных и подающих роликов, седел валов для верхних и нижних валков, балок, опорных роликов, базы для поддерживающего ролика, шестерни и червячной передачи, нажимного механизма для верхнего валка и пр. Опускание верхнего валка регулируется редуктором через шестерню и червячную передачу, данные фиксируются датчиком положения и цифровым индикатором. Усиленная пружина используется для устранения зазора в трансмиссии, степень перекрытия верхних и нижних валков удобно отрегулируется. В соответствии с практическим применением, пользователь может увеличить зазор подачи или уменьшить зазор выхода при выравнивании для повышения точности. Для стальных пластин, которые трудно поддаются обработке, двигатель вращается в прямом и обратном направлениях, осуществляя повторную обработку материала снова и снова, для достижения для лучшего результата. Для того чтобы избежать радиального и осевого люфта, двухрядные подшипники качения со сферическими роликами соединены с седлом вала, а сопротивление качению очень низкое. 4 группы поддерживающих роликов и оснований для поддерживающих роликов расположены между верхним валком и верхней балкой, и еще 4 группы поддерживающих роликов и оснований находятся между нижним валком и нижней балкой. В вертикальном направлении, клин служит для компенсации отклонения рабочего валка под воздействием нагрузки, таким образом, прочность и жесткость рабочих валков значительно увеличивается. Мощный двигатель постоянного тока соединен с верхним и нижним валками посредством муфты, редуктора, блока распределения питания, карданного вала. Рабочие валки являются приводными. На этапе правки, подача листа плиты проходит без скольжения, не допуская повреждение поверхности материала. Система электроуправления Система осуществляет централизованное управление, включает панель управления, шкафа управления постоянного тока и прочих компонентов. Осуществляет контроль вращения главного двигателя, регулирование скорости правки, зазора между верхними и нижними валками. Электропитание: 380 В переменного тока/50 Гц. Температура окружающей среды в пределах от -5 ℃ 40 ℃. Относительная влажность не более 80%. Конструкция оборудования Рама и корпус Рама оборудования отличается стильным внешним видом, а корпус машины представляет собой сварную конструкцию из листовой стали, прошедшей процедуру закалки и отпуска в течение 8 часов при температуре 650 ℃ 800 ℃. Таким образом, корпус характеризуется хорошей ударопрочностью и высокой жесткостью. Балка, основание, левая и правая стойки формируют плотную конструкцию и обеспечивают точность всей машины. Кроме этого, листонаправляющие ролики установлены на передней и задней сторонах стоек, не допуская столкновения между металлической пластиной и рамой машины. Подвижная балка Верхний рабочий валок установлен на верхней балке, подъем и опускание осуществляются при помощи шестерни и червячного колеса, которые в свою очередь приводятся в движение циклоидальным редуктором. Сварная балка идет с отпуском термообработкой для придания ей высокой прочности и жесткости Нажимной механизм Включает двигатель, ходовой винт, гайку, червячный редуктор, циклоидальный редуктор и другие компоненты. Пружина на верхнем конце подвижной балки используется для устранения зазора между ходовым винтом и гайкой. Во время работы, двигатель запускает редуктор, шестерню и червячную передачу, для осуществления вертикального хода винта и соответственно вертикального перемещения верхнего валка. Относительное положение верхних и нижних валков свободно регулируется, таким образом, Вы получаете лучший эффект правки независимо от типа и толщины пластины. Верхние и нижние рабочие валки Рабочие валки представляют собой наиболее важную часть листоправильной машины. Они выполнены из 42CrMo, при черновой обработке с процедурой закалки с отпуском, имеют степень твердости HB260-280, а после чистовой обработки при среднечастотной закалке и тонком фрезеровании обладают твердостью HRC55-58. Поддерживающие ролики Поддерживающие ролики установлены между верхним/нижним валком и верхней/нижней балкой, и выполнены из 40Cr. После закалки и тонкого фрезерования они имею степень твердости HRC45-50, которая немного ниже, чем у рабочих валков. Поддерживающие ролики несут большую часть изгибающего усилия, создаваемого рабочими валками, поэтому несколько групп поддерживающих роликов работают вместе, чтобы значительно улучшить прочность и жесткость рабочих валков. Клин применяется для уменьшения деформации рабочих валков. Поддерживающие ролики и седло вала соединены посредством подшипника. Нижняя балка Нижняя балка служит в качестве базы для листоправильной машины, характеризуется оптимизированной сварной конструкцией, прошедшей процедуру отпуска термообработкой, и обладает отличной жесткостью, ударопрочностью, высокими эксплуатационными показателями. Столы подачи и приема листового материала Изготавливаются по желанию заказчика за дополнительную плату. Система смазки Система консистентной смазки с двигателем объемного типа обеспечивает эффективную смазку для всех вращающихся части рабочих валков. При блокировке подачи или точки смазки, система автоматически отправляет предупредительное сообщение. Устройство аварийной сигнализации устанавливается на панели управления. Электросистема Электросистема, разработанная специально для наших машин, состоит из основного электрического шкафа, стойки управления и пр. Все двигатели для основных схем оснащены автоматическими выключателями и устройствами термозащиты. Когда дверь электрического шкафа открыта, питание листоправильной машины автоматически отключается. Наличие большого количества концевых выключателей, гарантирует автоматическую остановку верхнего валка, когда он достигает верхнего или нижнего предельного положения. Помимо этого на раме машины и электрическом шкафу располагаются несколько кнопок Таблица 8 – Технические характеристики листоправильной машины LP4 [20x2000]

2) Станок плазменной резки УПМР-3015  К конструктивным особенностям установки относится: Сварная стальная станина и портал изготовлены из толстостенного металла. Это обеспечивает жесткость конструкции установки и устойчивость к нагрузкам при работе, что в следствии дает отличные динамические характеристики и высокую точность прирезке металла на высоких скоростях. Геометрическая точность достигается путем обработки деталей на высокоточном оборудовании. А все используемые детали нормализуем (обжигаем), чтобы снять напряжение после сварки. Портал закреплен на координатном столе. В данной комплектации установка имеет: Разработанную нашими инженерами систему ТНС. Данная система предназначена для качественной, стабильной и бесперебойной резки металла. При работе система ТНС отслеживает неровности поверхности разрезаемого металла. Также в нашей установке применена система "NO DAMAGE", разработанная для предотвращения столкновений резака о заготовку во время работы. Все движущиеся части оборудованы Системой Безопасности и Аварийной остановки. Система разворота координат Разработан новый усовершенствованный держатель для резака Сдвоенные сервошаговые двигатели Высокоточные закаленные и шлифованные направляющие Планетарный редуктор Узел термической компенсации Защитные кожухи Самоочищающиеся направляющие В установке применены спецузлы (оригинальной конструкции) с радиальными упорными подшипниками, которые прекрасно воспринимают осевые нагрузки, исключают люфты и имеют большой ресурс.

Таблица 9 – Основные характеристики Станка плазменной резки УПМР-3015

Таблица 10 – Габаритные размеры плазмотрона

Таблица 11 – Размеры рабочей зоны

3) Шлифовально-зачистной станок GECAM G13 Станок изготавливается в компании GECAM (Парма, Италия) с использованием европейских комплектующих, качество станка и регламент устройств безопасности полностью соответствует европейским нормам (CE 89/392). Компания GECAM образована в 1995 г. и является одним из ведущих предприятий Италии по производству шлифовального оборудования для различных задач. Шлифовально-зачистной станок компании GECAM (Италия) с максимальной шириной обработки 1300 мм (длина заготовки не ограничена) для удаления заусенцев и обеспечения финишной подготовки поверхности плоских изделий из листового металла после обработки на координатно-пробивном или гидравлическом прессе, с помощью установки лазерной резки. Для электронных компонентов, как правило используются комплектующие EATON, приводы MotoVario. Станок обеспечивается независимым контролем каждой рабочей станции, толщиномером для автоматического измерения толщины заготовки, вариаторным модулем для бесступенчатого регулирования скорости подачи заготовки, электронной осцилляцией и пневматическим натяжением абразивной ленты и т.д. Характеристики шлифовально-зачистного станка GECAM G13 — Производитель: Gecam — Страна производитель: Италия — Максимальная ширина, мм: 1300 — Толщина материала для обработки, мм: 0,8 - 170 — Точность измерения толщины, мм: 0,1 4) Ультразвуковой дефектоскоп УСД-50 IPS  Ультразвуковой дефектоскоп нового поколения УСД-50 IPS в специально разработанном ударопрочном корпусе с классом защиты IP65 - представляет собой симбиоз суперсовременной электронной архитектуры и новейших программных подходов к обработке сигналов. Помимо традиционных функций, дефектоскоп имеет вход энкодера, позволяющий подключать различные сканеры для построения B-сканов и TOFD развертки контролируемого участка изделия. Уникальный морозостойкий современный экран с цветной TFT матрицей 640х480, великолепным быстродействием и широким углом обзора - это наилучший выбор для проведения работ в полевых условиях на ярком солнце, а также при отрицательных температурах. Мощный, легкий и портативный (масса 1,5 кг с аккумулятором), в эргономичном ударопрочном и защищенном корпусе из ABS пластика, прибор устанавливает новый стандарт для современных ультразвуковых приборов ручного неразрушающего контроля. Широкий набор функций включает в себя: автоматическую калибровку преобразователя, функции ВРЧ, АРК, АРД с привязкой по чувствительности, Б-скан, TOFD, режим огибающей, большую память результатов, высокоскоростной интерфейс с ПК. Ультразвуковой дефектоскоп УСД-50 IPS позволяет измерять толщину изделий с большой точностью и обладает всеми функциями по документированию результатов УЗ контроля. Сертификат Госстандарта России RU.C.27.003.A №27966, зарегистрирован в Государственном реестре средств измерений под №34900-07 и допущен к применению в Российской Федерации. Дефектоскоп сочетает в себе последние достижения аналоговой и цифровой техники, удобство и простоту пользования, эргономичность конструкции и высокую надежность. Технические характеристики Развертка мин.: 0 - 2 мкс макс.: 0 - 1530 мкс с шагом 0.01, 0.1, 1, 10 и 100 мкс Задержка от -5 мкс до 2000 мкс с шагом 0.01, 0.1, 1, 10 и 100 мкс Максимальная длина контролируемого материала (сталь) до 4500 мм (эхо-режим), 9000 мм (теневой режим) Диапазон скоростей 1000 - 10 000 м/с с шагом 1, 10 и 100 м/с Задержка в призме 0 - 100 мкс с шагом 0.01, 0.1, 1 мкс Демпфирование 25 ом / 50 ом/ 1000 Ом Входной импенданс 50 ом / 600 ом Зондирующий импульс радиоимпульс, амплитудой 50, 100, 150 или 200 В, с регулируемым числом периодов (0,5-10), и изменяемой частотой радиоимпульса Демпфер зондирующего импульса регулируемый 0- 500нс с с задержкой демпфирования от 0 до 500нс Частота повторений ЗИ от 20 до 2000Гц с шагом 10, 100 и 1000 Гц Усилитель широкополосный: 0.1-20 МГц (-6 дБ) Диапазон регулировки усиления 100 дБ, с шагом 0.1, 0.5, 1, 2, 6 или 10 дБ Дополнительная клавиша +dB программируемая Временная Регулировка Чувствительности (ВРЧ) диапазон до 90 дБ, 12 дб/мкс с построением кривой по 32 опорным точкам введенным вручную или от контрольных отражателей Кривая Амплитуда-Расстояние (АРК) построение по 32 точкам, регулируемая по высоте две дополнительных кривых АРК 0- 12 дБ от базовой Функция АРД построение по 32 точкам, регулируемая по высоте с автоматической привязкой к усилению и двумя дополнительными кривыми Детектирование положительная или отрицательная полуволна, полное, радиосигнал (во всем диапазоне развертки), B-scan, TOFD Отсечка компенсированная, 0 - 90% высоты экрана Зоны контроля две независимых зоны, начало и ширина изменяются во всем диапазоне развертки, уровни порогов задаются от 0 до 95% высоты экрана при детектировании и от -95% до +95% при радиосигнале с шагом 1%, индивидуальная логика определения дефектов. Автоматическая Сигнализация Дефектов (АСД) световая для каждой зоны отдельно и звуковая Измерение временных интервалов от 0 до первого сигнала в зоне или между сигналами в зонах, по фронту, по максимуму сигнала или по переходу через "0" Измерение амплитуды в процентах от высоты экрана, в дБ относительно уровня порога в зоне, в дБ относительно опорного сигнала, в дБ относительно кривой амплитуда-расстояние (АРК) Дисплей Цветной высококонтрастный, TFT 640 х 480 точек, (130 х 100 мм). Специальная функция для работы на ярком солнечном свете А-сигнал 480 x 300 точек в стандартном режиме 640х480 в полноэкранном режиме Память 200 настроек с А-сигналом 1000 протоколов контроля (сигнал, огибающая, результат измерения, параметры работы прибора, дата, время и название протокола) Интерфейс USB Разъемы преобразователей 2 Lemo00 Аккумулятор Li-ion 10.8В, 5000 mА/ч Время работы не менее 10 часов работы от встроенного аккумулятора Внешнее питание блок питания 220В AC Напряжение питания 15В / 2,5А DC Диапазон рабочих температур от -30 C до +55 C Размер (В x Ш x Д) 200 мм x 225 мм x 80 мм Масса 1,5 кг с аккумуляторами 5) Токарно-карусельный станок с УЦИ 1512Ф1  Сведения о производстве токарно-карусельного станка 1512 Разработчиком и изготовителем токарно-карусельного станка 1512 является Краснодарский станкостроительный завод Седина, основанный в 1911 году. В 1915 году был выпущен первый токарный станок. В 1922 предприятие получило своё современное название — в честь токаря Седина Г. М. В 1935 году был выпущен первый токарно-карусельный станок модели 152, а к 1937 г. определился приоритетный профиль завода — станкостроение, и в первую очередь — производство токарно-карусельных станков. Станок токарно-карусельный одностоечный 1512. Назначение и область применения Одностоечный токарно-карусельный станок модели 1512 является универсальным станком и предназначен для обработки разнообразных изделий из чёрных и цветных металлов в условиях мелкосерийного и серийного производства. Модель 1512 является наиболее распространенной среди токарно-карусельных станков на территории бывшего СССР. Станок позволяет производить токарную обработку деталей диаметром до 1250 мм, высотой до 1 метра и массой до 3200 кг. Станок экспортировался во многие страны мира. Конструкция станка 1512 унифицирована с конструкцией станка модели 1516 и отличается только размерами план-шайбы и мощностью электродвигателя. На станке можно производить цилиндрическое и коническое обтачивание и растачивание, протачивание плоскостей - как внутренних, так и наружных, сверление, зенкерование и развертывание центральных отверстий, а также получистовое и чистовое обтачивание плоских торцовых поверхностей. Станок имеет два суппорта: вертикальный с пятипозиционной револьверной головкой с автоматическим поворотом и фиксацией на каждой позиции горизонтальный (боковой) с четырехпозиционным резцедержателем Технологические возможности станка значительно расширяются с помощью поставляемых по особому заказу самоцентрирующей планшайбы, приспособлений (для резьбонарезания, обработки конических поверхностей, обтачивания фасонных поверхностей тел вращения по копиру, обработки деталей по упорам) и устройства для обработки с охлаждением. На станках можно производить следующие операции: обтачивание цилиндрических и конических поверхностей; растачивание цилиндрических и конических поверхностей; обтачивание плоских торцовых поверхностей вертикальным и боковым суппортами. Кроме того, вертикальным суппортом можно производить обтачивание плоских торцовых поверхностей с поддержанием ступенчато-постоянной скорости резания на чистовых и получистовых режимах; сверление, зенкерование и развертывание; прорезание канавок и отрезку. При применении специальных приспособлений и устройств, которые поставляются вместе со станками по особому заказу за отдельную плату, на станках можно производить: обработку деталей по заданным размерам (по упорам); нарезание резьб, обтачивание и растачивание конических поверхностей; обработку фасонных поверхностей тел вращения по копиру (электрокопировальное устройство); обработку деталей с охлаждением. В обычном исполнении станки поставляются с вертикальным револьверным суппортом, имеющим механический поворот и зажим револьверной головки, и боковым суппортом. Помимо этого, по особому заказу за отдельную плату может быть поставлен станок с самоцентрирующей планшайбой с ручным зажимом изделия. На станке одновременно могут быть смонтированы все приспособления, за исключением охлаждения, которое не может быть установлено одновременно с самоцентрирующей планшайбой. В связи с тем, что установка приспособлений требует значительных изменений и доработок в станке, заказы на изготовление приспособлений к ранее поставленным станкам не могут быть выполнены. Приспособления поставляются только вместе со станком. Значительная мощность электродвигателя главного привода, высокая жесткость базовых деталей и достаточная прочность всех элементов кинематической цепи в сочетании с широкими диапазонами регулирования чисел оборотов планшайбы и величин подач позволяют вести на станках высокопроизводительную работу на скоростных режимах резания. Основные технические характеристики токарно-винторезного станка 1512 Изготовитель - Краснодарский станкостроительный завод имени Седина. Основные параметры станка - в соответствии с ГОСТ 44-93. Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости. Класс точности станков Н по ГОСТ 8—77. Наибольший диаметр обрабатываемой заготовки - Ø 1250 мм Наибольшая высота обрабатываемой заготовки - Ø 1000 мм Диаметр планшайбы - Ø 1120 мм Наибольший вес обрабатываемой заготовки - 3200 кг Частота вращения план-шайбы - 5..250 об/мин, 18 ступеней Мощность электродвигателя - 30 кВт Вес станка полный - 16,5 т Расположение составных частей станка 1512  Перечень составных частей станка 1512 Стол – 30 Ограждение планшайбы - 31 Вертикальный суппорт - 650 Подвесной пульт управления - 990 Подвеска пульта управления - 99 Поперечина - 50 Механизм перемещения поперечины - 57 Станина - 10 Механизм ручного перемещения вертикального суппорта - 420 Коробка подач вертикального суппорта - 40 Коробка скоростей - 21 Кожух - 25 Механизм передачи движения на подачу - 15 Смазка - 34 Горизонтальный суппорт (боковой) - 66 Коробка подач горизонтального суппорта (бокового) - 46 Отличительной особенностью конструкции станков является выполнение большинства сборочных единиц в виде самостоятельных изделий, что облегчает сборку не только в процессе изготовления, но и при ремонте. Расположение органов управления токарно-карусельным станком 1512  Перечень органов управления станка 1512 Рукоятка крепления резцовой головки бокового суппорта Винт фиксации оправки режущего инструмента в гнезде револьверной головки Винт фиксации ползуна вертикального суппорта Гайки крепления поворотных салазок вертикального суппорта Рукоятка автомата подключения станка к электросети Рукоятка зажима поперечины Кнопки перемещения поперечины "вверх", "вниз" Квадрат червяка поворота ползуна вертикального суппорта Винт фиксации вертикального суппорта Маховик ручного вертикального перемещения ползуна вертикального суппорта Маховик ручного горизонтального перемещения вертикального суппорта Подвесной пульт управления Винт фиксации ползуна бокового суппорта Винт фиксации бокового суппорта Маховик ручного горизонтального перемещения ползуна бокового суппорта Маховик ручного вертикального перемещения бокового суппорта 6) Радиально-сверлильный станок Z3050  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||