|

|

Курсовой проект. Курсач_за_4_курс_петров_н[1]. Разработка технологии монтажа пескоструйного аппарата dsg200

Министерство образования и науки Республики Бурятия

Государственное бюджетное профессиональное образовательное учреждение

«Байкальский колледж недропользования»

Курсовая работа

Тема: Разработка технологии монтажа пескоструйного аппарата «dsg-200»

Проверил__________ Т. В. Нагорный

(подпись)

Выполнил____________ Н.И. Петров

(подпись)

Группа 4МТО18а

Оценка___________«___»____________2021 г. _______________ (подпись)

Улан-Удэ, 2021

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

ГЛАВА 1. ОБЩАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 4

1.1.Общие технические свойства и конструкция пескоструйного аппарата «dsg-200» 4

1.2.Принцип работы пескоструйного аппарата «dsg-200» 6

1.3. Техника безопасности при монтажных работах пескоструйного аппарата «dsg-200» 9

ГЛАВА 2. ИССЛЕДОВАТЕЛЬСКО-ПРАКТИЧЕСКАЯ ЧАСТЬ. 15

2.1. Процесс монтажа пескоструйного аппарата «dsg-200» 15

2.2. Последовательность сбора/разбора конструктивных частей пескоструйного аппарата «dsg-200» 18

ЗАКЛЮЧЕНИЕ 21

СПИСОК ЛИТЕРАТУРЫ 22

. Процесс монтажа пескоструйного аппарата «dsg-200» 23

ВВЕДЕНИЕ

Одним из эффективных методов очистки поверхностей в настоящее время является пескоструйная обработка. Избавиться от загрязнений помогает абразив, который вместе с потоком воздуха на высокой скорости вылетает из сопла и отбивает ржавчину, битум и прочее от очищаемого участка.

Установка DSG 200 принадлежит к аппаратам напорного типа. В таких конструкциях воздух и абразив подается в сопло через один общий шланг. Данная технология характеризуется высокой эффективностью.

DSG 200 применяют для очистки различных металлических и бетонных конструкций от битума, ржавчины и других загрязнений. После такой процедуры на поверхность можно наносить краску или антикоррозийное покрытие. Аппарат предназначен для работы вне помещения, за исключением моментов, когда в качестве абразива применяется дробь. В этом случае можно проводить очистку и внутри помещения, так как пыли образуется гораздо меньше, чем при использовании песка или корунда.

Цель курсовой работы: разработать технологию монтажа пескоструйного аппарата «dsg-200».

Задачи:

Изучить общие технические свойства и конструкция пескоструйного аппарата «dsg-200»;

Изучить принцип работы пескоструйного аппарата «dsg-200»;

Изучить процесс монтажа пескоструйного аппарата «dsg-200»;

Знать технику безопасности при монтажных работах пескоструйного аппарата «dsg-200»;

Знать последовательность сбора/разбора конструктивных частей и монтаж пескоструйного аппарата «dsg-200»

ГЛАВА 1. ОБЩАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ ГЛАВА 1. ОБЩАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Общие технические свойства и конструкция пескоструйного аппарата «dsg-200»

Пескоструйный аппарат ВМЗ DSG 200 используется для очистки металлических и других поверхностей от коррозии, старой краски перед нанесением антикоррозионных покрытий. В работе применяется сжатый воздух, очищенный от влаги и масла до 5-го класса по ГОСТ 17433-80, давлением 5-8 кгс/см2 и расходом 3-10 м3/мин в зависимости от диаметра сопла.

Установка изготавливается УХЛ4 (изделия для эксплуатации в районах с умеренным и холодным климатом с категорией размещения 4 (в помещениях с искусственно регулируемыми климатическими условиями).) по ГОСТ 15150-69.

Нормальные значения климатических факторов внешней среды при эксплуатации должны соответствовать следующим значениям:

рабочая температура, ℃: от минус 40 до плюс 40;

рекомендуемая температура, ℃: от плюс 1 до плюс 40;

температура хранения и транспортировки, ℃: от минус 40 до плюс 40;

рабочее значение влажности воздуха, %: 98 при 25 ℃.

Конструкция пескоструйного аппарата проста и включает:

Компрессор для пескоструйного аппарата применяется для создания повышенного давления в установке.

Емкость для абразива.

Накопительный ресивер, в котором воздух находится под давлением.

Сопло.

Пистолет, через который подается струя рабочей смеси.

Питающие и соединительные шланги и кабеля. Питающие и соединительные шланги и кабеля.

Дополнительное оснащение: ресивер, автоматика регулировки, механика аварийного срабатывания. Необходимость в этих составляющих зависит применяемого инженерного решения.

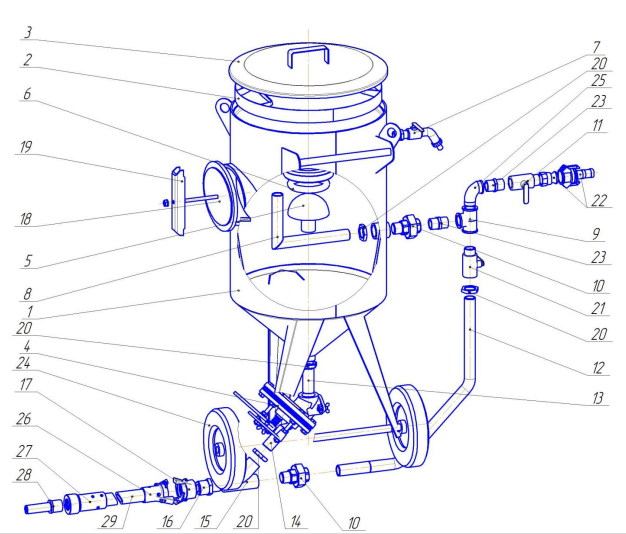

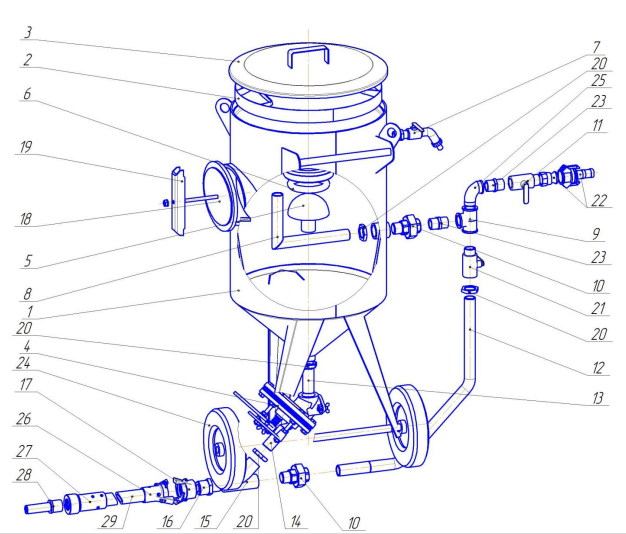

Рис. 1- Устройство пескоструйного аппарата

Технические характеристики:

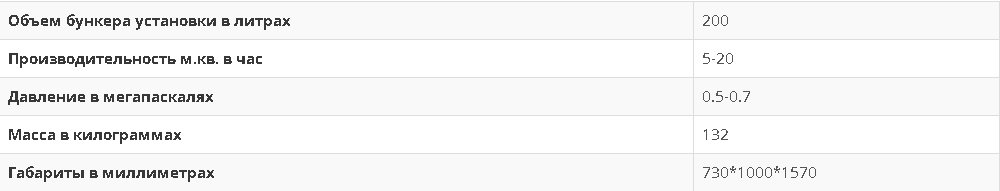

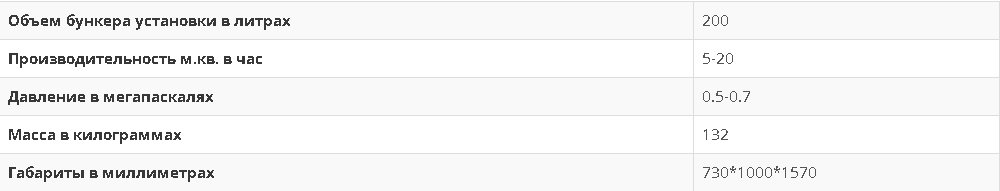

Рис. 2- Технические характеристики

Требования к абразивному материалу:

Песок с диапазоном диаметра фракций зерна от 0,2 миллиметра до 4 миллиметра;

Дробь с размером гранул от 0,2 миллиметра до 4 миллиметра (может быть из чугуна или стали);

Электрокорунд диаметром от 0,2 миллиметра до 4 миллиметра;

Карбид кремния диаметром от 0,2 миллиметра до 4 миллиметра.

Абразивный материал должен быть чистым и сухим.

Принцип работы пескоструйного аппарата «dsg-200» Принцип работы пескоструйного аппарата «dsg-200»

Для работы установки используется сжатый воздух, очищенный от влаги и масла до 5-го класса по ГОСТ 17433-80, давлением 5-7 кгс/см2 и расходом 3-10 м3/ мин в зависимости от диаметра сопла.

Ввод в эксплуатацию.

Эксплуатация установки обязательно должна осуществляться оператором с применением комплекта индивидуальной защиты в составе:

шлем оператора;

фильтр воздуха для дыхания оператора;

защитный костюм оператора.

Перед пуском установок в эксплуатацию необходимо убедиться, что к ним подключена внешняя магистральная сеть сжатого воздуха или компрессорная установка производительностью 2-6 м3/мин. с максимальным рабочим давлением 1,0 МПа, оборудованная в обязательном порядке предохранительным клапаном и манометром.

Пропускная способность предохранительного клапана, установленного на подводящей сети или компрессоре, соответствует производительности подключенного компрессора. Установите оборудование в рабочем положении на ровной твердой поверхности, при обеспечении к нему свободного доступа.

Проведите внешний осмотр для проверки и устранения, видимых повреждений и ослабления крепежа после транспортировки. Проверьте комплектность установки. Убедитесь, что рукав подачи абразивного материала не имеет перегибов под острым углом, скручивания, а число изгибов должно быть минимальным.

Воздушный рукав, питающий аппарат сжатым воздухом, не должен пересекать транспортные пути, иметь перегибы. Подключите установку к источнику сжатого воздуха используя быстросъемное соединение типа камлок. Подсоедините пескоструйный рукав к сцеплению байонетному и соплодержателю, установив его во внутреннюю часть и закрепить саморезами через специальные отверстия. Установите сменное сопло в соплодержатель. Убедитесь, что все краны и затвор и люк для обслуживания находятся в закрытом состоянии. Засыпьте абразивный материал через сито. Уровень абразива должен быть ниже нижней кромки конуса-клапана. Необходимо следить за тем, чтобы на конусе и уплотнительном кольце не оставалось абразива. Перед пуском установки, долгое время не бывшей в эксплуатаций необходимо: Воздушный рукав, питающий аппарат сжатым воздухом, не должен пересекать транспортные пути, иметь перегибы. Подключите установку к источнику сжатого воздуха используя быстросъемное соединение типа камлок. Подсоедините пескоструйный рукав к сцеплению байонетному и соплодержателю, установив его во внутреннюю часть и закрепить саморезами через специальные отверстия. Установите сменное сопло в соплодержатель. Убедитесь, что все краны и затвор и люк для обслуживания находятся в закрытом состоянии. Засыпьте абразивный материал через сито. Уровень абразива должен быть ниже нижней кромки конуса-клапана. Необходимо следить за тем, чтобы на конусе и уплотнительном кольце не оставалось абразива. Перед пуском установки, долгое время не бывшей в эксплуатаций необходимо:

Очистить установку от пыли, продувая её сухим сжатым воздухом. В случае необходимости подкрасить повреждённые места, предварительно расчистив их от ржавчины и обезжирив.

Проверить состояние шлангов и кранов управления;

Проверить отсутствие слежавшегося абразивного материала и пробок на выходе затвора.

Эксплуатация.

Возьмите в руки пескоструйный рукав с соплодержателем и направьте его на обрабатываемую деталь. Для эффективной очистки особенно важен правильный угол распыления, он должен составлять примерно 80 - 90° к очищаемой поверхности. В зоне работы не должно быть посторонних лиц.

Закройте кран сброса давления. Подайте сжатый воздух на установку, открыв шаровый кран. Убедитесь, что конус-клапан плотно закрыл загрузочное отверстие. Откройте кран, чтобы продуть рукав. Постепенно открывая затвор и закрывая кран установить желаемый состав абразивоструйной смеси.

В случае образования пробок во время работы рекомендуется, на несколько секунд закрыть кран.

По окончании работы закрыть кран, затем открыть кран сброса давления. Давление в корпусе упадет, запорный конус-клапан опустится, и установка будет готова к загрузке абразивного материала и новому циклу работы.

При работе установки без КПДУ (Клапан дистанционного управления) эксплуатация установки разрешена только при наличии двух человек обслуживающего персонала: оператора пескоструйной установки и сопловщика. При работе установки без КПДУ (Клапан дистанционного управления) эксплуатация установки разрешена только при наличии двух человек обслуживающего персонала: оператора пескоструйной установки и сопловщика.

Порядок работы установки укомплектованной КПДУ аналогичен описанному выше с тем отличием, что управление кранами осуществляется клавишей КПДУ дистанционно и работу может выполнять один человек.

Для запуска установки поверните фиксатор на клавише ДУ и нажмите рычаг (начало работы). Бак герметизируется. Из сопла выходит только сжатый воздух.

Отрегулируйте затвор с целью получения оптимальной воздушно-абразивной смеси.

По окончании работы отпустите клавишу ДУ (фиксатор автоматически перебрасывается в исходное положение), давление в корпусе упадет, запорный конус-клапан опустится, и установка будет готова к загрузке абразивного материала и новому циклу работы.

Окончание работы по абразивоструйной очистке:

Удалите остатки абразива из сосуда. Для этого снимите сопло и направьте

рукав в подходящий для отходов абразива контейнер. Включите установку. Очистите рабочий участок от остатков абразива. Очистите защитный шлем и одежду. Закройте подачу воздуха к установке. Сбросьте давление воздуха в сосуде установки. Если по окончании работ аппарат остается на улице, его необходимо накрыть полиэтиленом для предотвращения попадания влаги внутрь.

1.3. Техника безопасности при монтажных работах пескоструйного аппарата «dsg-200» 1.3. Техника безопасности при монтажных работах пескоструйного аппарата «dsg-200»

1. Общие требования по охране труда

1. К самостоятельному выполнению пескоструйных работ допускаются лица, достигшие 18 летнего возраста; прошедшие вводный и первичный инструктаж по охране труда, стажировку и проверку знаний

по охране труда.

2. Работник должен соблюдать Правила внутреннего трудового распорядка организации.

3. Запрещается употреблять спиртные напитки, наркотические, токсические вещества, а также находиться на рабочем месте, территории организации в рабочее время в состоянии алкогольного, наркотического или токсического опьянения.

4. Курить разрешается только в специально установленных местах.

5. При работе на пескоструйном аппарате работник должен надевать специальный костюм из пыленепроницаемой ткани и респиратор, которые полностью изолируют его от запыленной среды.

6. В однокамерном пескоструйном аппарате рабочее давление воздуха не должно превышать 3,5-4 атм. При повышении рабочего давления песок при ударе об очищаемую поверхность разрушается и превращается в пыль. Для пескоструйной очистки применяют просеянный песок с зернами 0,75-1,5 мм.

Применять для пескоструйных работ кварцевый горный песок запрещается.

7. Опасные и вредные производственные факторы, которые действуют на работника во время работы:

кремнесодержащие пыли;

повышенная запыленность воздуха рабочей зоны разлетающиеся частицы при обработке поверхности;

сжатый воздух;

повышенный уровень шума на рабочем месте; повышенный уровень шума на рабочем месте;

повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека;

расположение рабочего места на высоте.

8. При организации пескоструйных работ следует устанавливать защитные или сигнальные ограждения опасных зон, в пределах которых постоянно действуют или могут возникнуть опасные и вредные производственные факторы.

9. При выполнении пескоструйных работ вблизи электрических проводов или электроустановок последние должны быть отключены или ограждены.

10. На пескоструйный аппарат должен быть паспорт с указанием допустимого рабочего давления, а предохранительный клапан должен быть опломбирован.

11. Работник обязан оказывать содействие и сотрудничать с нанимателем в деле обеспечения здоровых и безопасных условий труда, немедленно извещать своего непосредственного руководителя или иное должностное лицо нанимателя о неисправности оборудования, инструмента, приспособлений,

транспортных средств, средств защиты, об ухудшении состояния своего здоровья.

12. За невыполнение требований настоящей инструкции работник несет ответственность в соответствии с законодательством.

2. Требования по охране труда перед началом работы

13. Перед началом работы работник должен:

проверить наличие и исправность заземления пескоструйной установки;

проверить воздушные шланги (они должны быть без повреждений, надежно закреплены на штуцере);

надеть спецодежду и средства индивидуальной защиты.

14. До начала пескоструйных работ рабочие места должны быть ограждены и отмечены предупредительными знаками. 14. До начала пескоструйных работ рабочие места должны быть ограждены и отмечены предупредительными знаками.

3. Требования по охране труда при выполнении работы

15. При проведении пескоструйных работ необходимо:

пользоваться защитными очками и респиратором;

не допускать перегибов шланга, закручивания, пересечений с тросами;

не бросать пескоструйный аппарат, не подвергать ударам, предохранять от загрязнений, не оставлять без присмотра;

не становиться против ветра;

рабочее включение воздуха производить только после установки пескоструйного аппарата в рабочее положение.

16. Пескоструйный аппарат должен быть установлен на ровной площадке без ям и бугров с подветренной стороны вне зоны запыления.

17. Загружать камеру пескоструйного аппарата следует просеянным песком и только при отсутствии давления в камере. Вентили воздуховода на весь период очистки и загрузки камеры песком должны быть закрыты.

18. При подаче песка открывать нагнетательный вентиль пескоструйного аппарата следует постепенно и только по сигналу.

19. Предохранительный клапан пескоструйного аппарата должен быть отрегулирован на давление сжатого воздуха на 10% выше установленного и опломбирован. Работать при давлении в аппарате выше установленного запрещается.

20. Для подключения шлангов к пескоструйному аппарату, воздухосборнику компрессора или воздушной сети, а также для соединения шлангов друг с другом следует применять ниппели.

21. Применять для крепления шлангов проволоку или присоединять шланг с поврежденной резьбой ниппеля запрещается.

22. Производство пескоструйных работ с применением сухого песка запрещается.

23. В процессе проведения работы необходимо: 23. В процессе проведения работы необходимо:

следить за укладкой шлангов;

не допускать их резких перегибов и защемления каким-либо предметом;

не допускать пересечений с канатами и сварочными электрокабелями.

24. Работать пескоструйным аппаратом с приставных лестниц запрещается.

25. Шланги следует располагать так, чтобы исключалась возможность наезда на них транспорта и хождения по ним людей. При неправильной укладке, из-за большой стираемости песка, шланги быстро становятся непригодными.

26. Перед присоединением к пескоструйному аппарату шланг необходимо продуть сжатым воздухом, предварительно присоединив его к воздухосборнику или сети, при этом струю воздуха следует направлять вверх.

27. Присоединять шланги к воздухосборнику или сети, а также отключать их разрешается только при полном закрытии вентиля воздушной магистрали. При нарушении этого правила шланг, находящийся под давлением, может выскользнуть из рук и нанести травму.

28. При разъединении стыков шлангов или ликвидации пробок необходимо надевать предохранительные очки с небьющимися стеклами. Эти работы можно производить только при отсутствии давления в шлангах.

29. Необходимо следить, чтобы в местах присоединения шланга не происходило утечки воздуха. Подбивать под стяжной хомутик клинья запрещается.

30. При перерывах в работе, обрывах шлангов или неисправности пескоструйного аппарата необходимо прекратить подачу воздуха плотным закрытием вентиля на воздухосборнике или воздушной магистрали.

Прекращать подачу воздуха переламыванием шланга запрещается.

31. Запрещается во время работы пескоструйного аппарата подтягивать гайки на стыках шлангов, ремонтировать вентили и выполнять другие работы по ремонту. 31. Запрещается во время работы пескоструйного аппарата подтягивать гайки на стыках шлангов, ремонтировать вентили и выполнять другие работы по ремонту.

32. При прочистке сопла, проверке его диаметра или удалении пробки необходимо соблюдать осторожность, чтобы внезапно вырвавшаяся из сопла песчаная смесь не попала в лицо.

33. При прекращении работы опускать сопло на землю, пол и т.д. можно только при закрытом вентиле и отсутствии давления в шланге.

34. Продувать замерзшие шланги паром или применять для этой цели горячую воду запрещается.

Отогревать замерзшие шланги следует в теплом помещении.

35. Запрещается исправлять, регулировать и менять рабочую часть инструмента во время работы при наличии в шланге сжатого воздуха.

4. Требования по охране труда по окончании работы

36. По окончании пескоструйных работ работнику необходимо:

перекрыть подачу воздуха в коллектор и снизить давление в нем до атмосферного;

отсоединить шланг от пескоструйного аппарата и продуть его сжатым воздухом для удаления оставшегося песка;

сложить в бухту шланги и сдать на хранение. В холодное время года шланги следует хранить в теплом помещении;

тщательно очистить спецодежду и защитные приспособления от пыли и убрать их в специально отведенное место.

Запрещается пользоваться для очистки спецодежды сжатым воздухом, направляя при этом шланг на себя или других;

выполнить правила личной гигиены.

37. Доложить руководителю работ обо всех недостатках, замеченных в процессе работы, и о завершении работы.

5. Требования по охране труда в аварийных ситуациях

38. Возможные аварийные ситуации, которые могут привести к авариям или несчастному случаю, в частности из-за: 38. Возможные аварийные ситуации, которые могут привести к авариям или несчастному случаю, в частности из-за:

нахождения на рабочем месте в нетрезвом состоянии;

допуска к работе необученных и не прошедших инструктаж по охране труда лиц;

неприменения средств индивидуальной защиты;

неисправности машин и механизмов, в том числе приборов безопасности и т.п.;

неудовлетворительного состояния рабочего места;

недостаточной освещенности места производства работ и другие.

39. При обнаружении дефектов в работе пескоструйного аппарата, представляющих опасность для жизни людей и целостности оборудования, необходимо:

немедленно приостановить работы;

по возможности отключить электрооборудование от электросети (при его наличии);

принять меры по ликвидации аварии;

о случившемся доложить руководителю.

40. При несчастном случае необходимо:

оказать пострадавшему первую доврачебную медицинскую помощь;

вызвать скорую помощь;

обеспечить сохранность обстановки, если это не представляет опасности для жизни и здоровья окружающих.

41. При возникновении пожара необходимо:

прекратить работу;

выключить электрооборудование;

вызвать пожарную службу (по тел. 101);

сообщить руководителю работ;

приступить к тушению пожара имеющимися средствами пожаротушения, при угрозе жизни и здоровью - эвакуироваться.

42. Если во время работы работник почувствовал резкое недомогание: 42. Если во время работы работник почувствовал резкое недомогание:

прекратить работу;

поставить в известность руководителя; поставить в известность руководителя;

обратиться в медицинское учреждение.

ГЛАВА 2. ИССЛЕДОВАТЕЛЬСКО-ПРАКТИЧЕСКАЯ ЧАСТЬ. 2.1. Процесс монтажа пескоструйного аппарата «dsg-200»

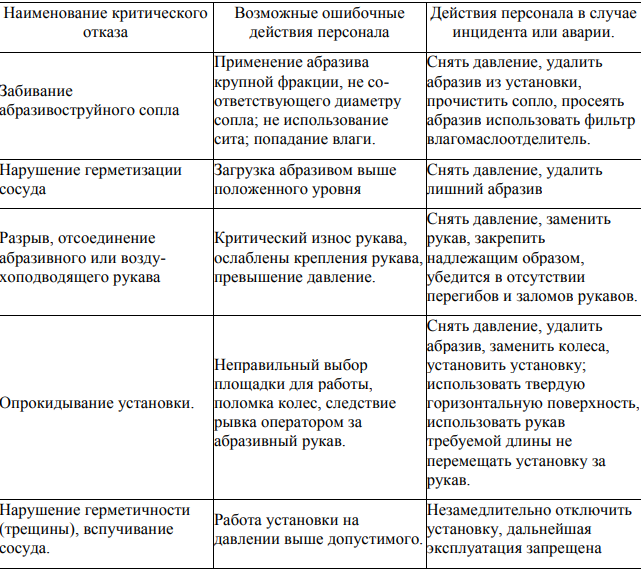

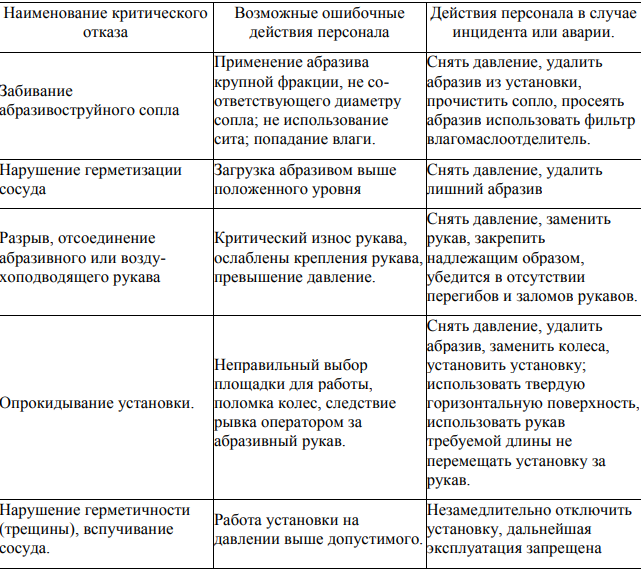

Возможные неисправности и методы их устранения:

Рис. 3- Возможные неисправности и методы их устранения:

Техническое обслуживание

Ежедневно (ежесменно) перед началом работы необходимо:

произвести внешний осмотр установки;

проверить герметичность трубопроводов сжатого воздуха и их соединений; проверить герметичность трубопроводов сжатого воздуха и их соединений;

проверить работу загрузочного клапана, системы дистанционного управления;

продуть рукава;

слить конденсат из отстойника фильтра,

на магистрали подачи воздуха проверить правильность установки рабочего

давления, контролировать исправность манометра путем посадки стрелки на нуль.

Ежесменно после окончания работы необходимо:

закрыть затвор дозатора абразива;

произвести продувку рукавов до полной очистки;

сбросить давление воздуха в сосуде установки.

Перед длительным перерывом в работе или перемещении аппарата на новый объект необходимо:

полностью выработать весь находившийся в аппарате абразивный материал;

продуть аппарат и рукава;

сбросить давление воздуха в сосуде установки;

отсоединить рукава и дополнительно продуть аппарат;

слить конденсат из отстойника фильтра.

Монтаж

Перед проведением технического обслуживания и ремонта связанного с заменой арматуры, отсоединением трубопроводов или других работ связанных с открытием установки необходимо отключить ее от пневматической сети и убедиться в отсутствии давления в корпусе аппарата.

Ремонт установки заключается в восстановлении защитного покрытия и замене арматуры, степень износа которых не обеспечивает надежность дальнейшей работы. Ремонт установки заключается в восстановлении защитного покрытия и замене арматуры, степень износа которых не обеспечивает надежность дальнейшей работы.

Вмешательство в конструкцию (переделка, приварка, врезка и установка устройств, нарушающих целостность установки) категорически запрещено.

После выполнения ремонтных работ необходимо проверить плотность всех соединений и проверить исправное действие арматуры и приборов.

Объем произведенного ремонта и испытаний необходимо внести в паспорт сосуда установки.

Установка должна подвергаться первичному (при вводе в эксплуатацию) и периодическому техническому освидетельствованию (через 2,5 года) в соответствии с требованиями ФНП №116 в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением" с целью установления исправности установки и возможности её дальнейшей эксплуатации. Это в первую очередь:

наружный осмотр всех сварных швов и поверхности аппарата;

внутренний осмотр коррозионного состояния стенок аппарата;

гидравлическое испытание пробным давлением, контроль толщины стенки аппарата.

Результаты должны быть занесены в паспорт сосуда установки с указанием разрешенных параметров эксплуатации и сроков следующих освидетельствований.

По результатам диагностики технического состояния установки, контроля параметров ее работы, назначают срок и объем проведения следующего

освидетельствования.

2.2. Последовательность сбора/разбора конструктивных частей пескоструйного аппарата «dsg-200» 2.2. Последовательность сбора/разбора конструктивных частей пескоструйного аппарата «dsg-200»

Комплектность

В базовый комплект поставки установки входят:

сито;

крышка;

соединение быстросъёмное для подключения сжатого воздуха;

Паспорт установки, руководство по эксплуатации

Паспорт сосуда, работающего под давлением

копия обоснование безопасности

Упаковочный лист

Дополнительно поставляемые комплектующие:

соплодержатель;

соединение быстросъемное для подключения рукава к абразивоструйной установке;

рукав абразивоструйный напорный;

сопло абразивоструйное из карбида бора d 6; 8; 10 мм с цилиндрическим каналом;

клапан пневматический дистанционного управления «КПДУ»;

шлем защитный оператора;

фильтр очистки воздуха для дыхания оператора ФД-1;

затвор для дроби (устанавливается вместо затвора шиберного);

фильтр-влагомаслоотделитель.

Сборочные чертежи установок приведены на рис.4.

Рис. 4- Сборочные чертежи

Основу конструкции составляет напорная емкость (сосуд, работающий под давлением) поз.1 установленная на опорные колеса поз.24, что позволяет мобильно перемещать установку.

В верхней части емкости расположен загрузочный конус для подачи абразива, оборудованный ситом поз.2 и крышкой поз.3.

Подключение установки к компрессору осуществляется с помощью быстросъемного соединения типа камлок поз.22.

Подача воздуха в напорную емкость выполняется с помощью шарового крана поз. 11 и внутренней пневмосистемы поз.8. Запорный конус-клапан поз.5 обеспечивает (при подаче сжатого воздуха) запирание корпуса установки и создание в емкости избыточного давления. Подача воздуха в напорную емкость выполняется с помощью шарового крана поз. 11 и внутренней пневмосистемы поз.8. Запорный конус-клапан поз.5 обеспечивает (при подаче сжатого воздуха) запирание корпуса установки и создание в емкости избыточного давления.

Сбрасывание избыточного давления из емкости управляется краном поз.7.

Крышка люка поз. 18 обеспечивает доступ внутрь корпуса установки для

технологического обслуживания.

Плавное регулирование подачи абразивного материала осуществляется шиберным затвором поз.4.

Регулировка подачи воздуха к тройнику - смесителю поз.15 осуществляется с помощью шарового крана поз.21.

Соплодержатель поз.27 предназначен для установки сменных абразивоструйных сопел и подсоединения пескоструйного рукава.

Подключение пескоструйного рукава к емкости осуществляется с помощью сцепления байонетного поз. 17.

ЗАКЛЮЧЕНИЕ ЗАКЛЮЧЕНИЕ

Сосуд установки для абразивоструйной обработки типа «PS» предназначен

для очистки воздушно-пескоструйным способом внутренних и наружных поверхностей от ржавчины, пригара, окалины, различного рода загрязнений; удаления остатков формовочной смеси; обезжиривания поверхностей; ремонта зданий и сооружений; удаления старых покрытий; создания микрорельефа - придание поверхности шероховатости; поверхностного упрочнения, снимающего поверхностные напряжения и повышающее сопротивляемость циклическим нагрузкам (пружины, рессоры и т.п.); матирования стекла; удаления наслоений на бетоне, при очистке фасадов зданий.

Установка может применяться на промышленных и автотранспортных предприятиях, в строительных организациях, на станциях технического обслуживания транспорта и мастерских по ремонту оборудования.

Целью курсовой работы была разработка технологии монтажа пескоструйного аппарата «dsg-200».

Для ее достижения было выполнено следующее:

Изучение общих технических свойств и конструкции пескоструйного аппарата «dsg-200», изучен принцип работы аппарата;

Изучение процесса монтажа пескоструйного аппарата «dsg-200»;

Повторили технику безопасности при монтажных работах пескоструйного аппарата «dsg-200»;

Узнали последовательность сбора/разбора конструктивных частей и монтаж пескоструйного аппарата «dsg-200»

СПИСОК ЛИТЕРАТУРЫ СПИСОК ЛИТЕРАТУРЫ

https://novatecs.ru/catalog/peskostruynoe-oborudovanie/peskostruynye-ustanovki/abrazivostruynaya-napornaya-ustanovka-dsg-200-s-distantsionnym-upravleniem-gost-31335-2006/

https://womanadvice.ru/peskostruynyy-apparat-chto-eto-takoe-ustroystvo-kak-rabotaet-sushchestvuyushchie-vidy-i-ih-osobennos

https://obabrasive.com/peskostrujnaya-obrabotka/luchshij-pomoshhnik-dlya-abrazivnoj-obrabotki-ustanovka-dsg-200.html

file:///C:/Users/User/Downloads/Instrukciya_po_ohrane_truda_pri_ekspluatacii_peskostrujnyh_i_drobestrujnyh_apparatov_i_ustanovok.pdf

https://vk.com/doc442578201_623685048

Тема курсвоого

Разработка технологии монтажа пескоструйного аппарата «dsg-200»

Цель курсвого проетка

Изучить общие технические свойства и конструкция пескоструйного аппарата «dsg-200»;

Изучить принцип работы пескоструйного аппарата «dsg-200»;

Изучить процесс монтажа пескоструйного аппарата «dsg-200»;

Знать технику безопасности при монтажных работах пескоструйного аппарата «dsg-200»;

Знать последовательность сбора/разбора конструктивных частей и монтаж пескоструйного аппарата «dsg-200»

Одним из эффективных методов очистки поверхностей в настоящее время является пескоструйная обработка. Избавиться от загрязнений помогает абразив, который вместе с потоком воздуха на высокой скорости вылетает из сопла и отбивает ржавчину, битум и прочее от очищаемого участка.

Пескоструйный аппарат ВМЗ DSG 200 используется для очистки металлических и других поверхностей от коррозии, старой краски перед нанесением антикоррозионных покрытий. В работе применяется сжатый воздух

. Процесс монтажа пескоструйного аппарата «dsg-200»

проверить герметичность трубопроводов сжатого воздуха и их соединений;

проверить работу загрузочного клапана, системы дистанционного управления;

продуть рукава;

слить конденсат из отстойника фильтра,

на магистрали подачи воздуха проверить правильность установки рабочего

давления, контролировать исправность манометра путем посадки стрелки на нуль.

Ежесменно после окончания работы необходимо:

закрыть затвор дозатора абразива;

произвести продувку рукавов до полной очистки;

сбросить давление воздуха в сосуде установки

Комплектность

В базовый комплект поставки установки входят:

сито;

крышка;

соединение быстросъёмное для подключения сжатого воздуха;

Паспорт установки, руководство по эксплуатации

Паспорт сосуда, работающего под давлением

копия обоснование безопасности

Упаковочный лист

|

|

|

Скачать 0.68 Mb.

Скачать 0.68 Mb.

проверить герметичность трубопроводов сжатого воздуха и их соединений;

проверить герметичность трубопроводов сжатого воздуха и их соединений; Ремонт установки заключается в восстановлении защитного покрытия и замене арматуры, степень износа которых не обеспечивает надежность дальнейшей работы.

Ремонт установки заключается в восстановлении защитного покрытия и замене арматуры, степень износа которых не обеспечивает надежность дальнейшей работы. 2.2. Последовательность сбора/разбора конструктивных частей пескоструйного аппарата «dsg-200»

2.2. Последовательность сбора/разбора конструктивных частей пескоструйного аппарата «dsg-200»

Подача воздуха в напорную емкость выполняется с помощью шарового крана поз. 11 и внутренней пневмосистемы поз.8. Запорный конус-клапан поз.5 обеспечивает (при подаче сжатого воздуха) запирание корпуса установки и создание в емкости избыточного давления.

Подача воздуха в напорную емкость выполняется с помощью шарового крана поз. 11 и внутренней пневмосистемы поз.8. Запорный конус-клапан поз.5 обеспечивает (при подаче сжатого воздуха) запирание корпуса установки и создание в емкости избыточного давления. ЗАКЛЮЧЕНИЕ

ЗАКЛЮЧЕНИЕ СПИСОК ЛИТЕРАТУРЫ

СПИСОК ЛИТЕРАТУРЫ

ГЛАВА 1. ОБЩАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

ГЛАВА 1. ОБЩАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Питающие и соединительные шланги и кабеля.

Питающие и соединительные шланги и кабеля.

42. Если во время работы работник почувствовал резкое недомогание:

42. Если во время работы работник почувствовал резкое недомогание:  поставить в известность руководителя;

поставить в известность руководителя;