титульник. Реферат Индукционные тигельные печи

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

МИНИСТЕРСТВО НАУКИ и высшего образования рОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «БРАТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Кафедра энергетики Реферат «Индукционные тигельные печи»

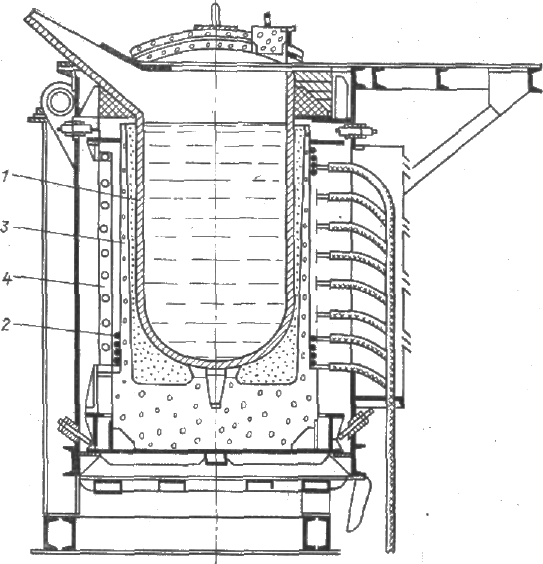

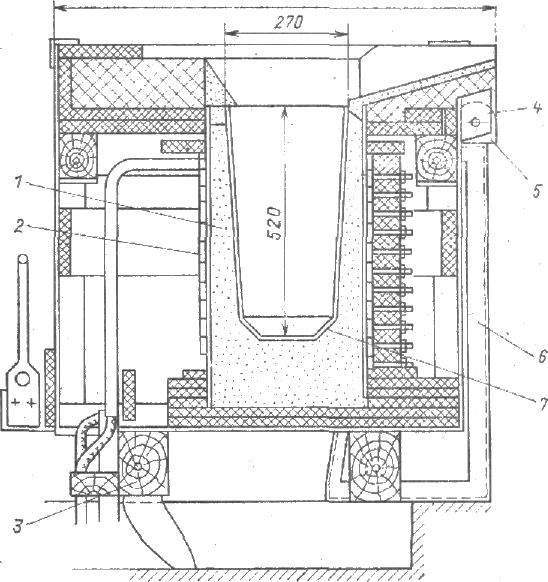

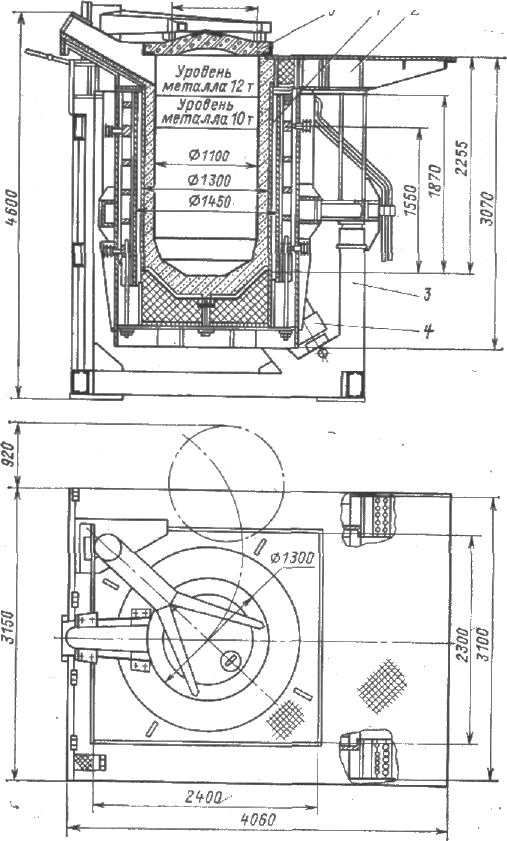

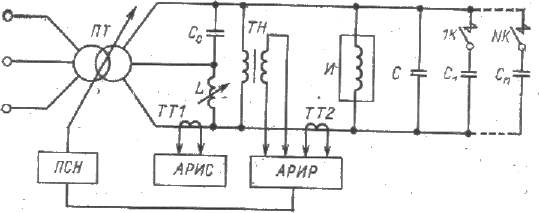

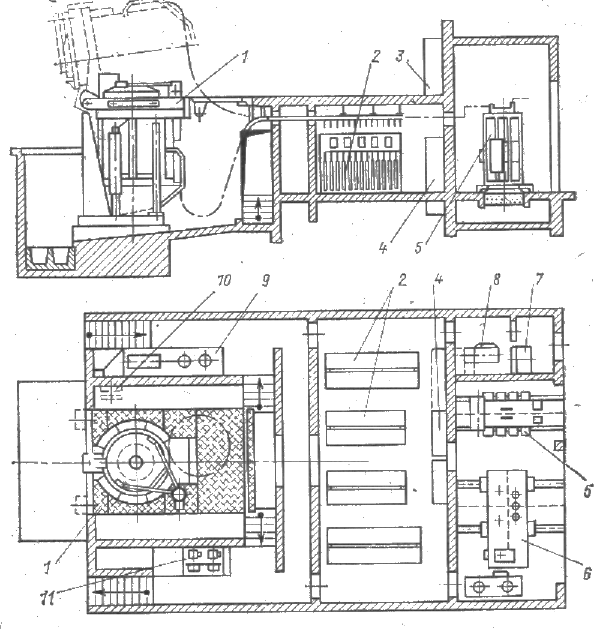

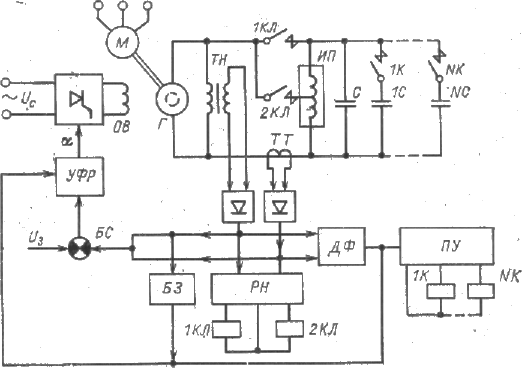

Братск 2023г. Содержание Введение………………………...…………………………………………....….3 1. Классификация индукционных установок……………………………….....4 2. Индукционные тигельные печи: достоинства, недостатки,классификация……………………………………………………..………….63. Принцип работы индукционной тигельной печи…………………….…..…84. Конструкция основных элементов тигельных печей……………….….…95. Технические характеристики индукционных тигельных печей…….....…15 6. Электрооборудование и схемы питания индукционных тигельных печей………………………………………………........................................18 7. Эксплуатация индукционных тигельных печей и техника безопасности………………………………………………………………..22 Заключение…………………………………………………………………….24 Список использованной литературы………………………...………….….26 Введение В связи с быстрым развитием автомобилестроения, самолетостроения и других новейших направлений машиностроения в гражданских и оборонных отраслях, значительно возросла выплавка сплавов цветных металлов. Мировая тенденция развития печных агрегатов для производства сплавов цветных металлов характеризуется следующими положениями: - печи на коксе практически не используются из-за высокого загрязнения сплавов, трудности получения отливок высокого качества, низкой экологичности и высокого энергопотребления; - сокращается использование пламенных отражательных печей ввиду повышения угара металла и насыщения его газами, особенно при использовании легковесной садки и существенного загрязнения продуктами сгорания топлива; - по сути прекратилось применение электродуговых печей также по причине большого угара металла, трудности регулирования химсостава и гомогенности сплава, а также из-за больших затрат энергии при теплосохранении расплава; - печи сопротивления используются только как теплосохраняющие и практически не применяются как плавильные агрегаты из-за низкой производительности; - быстро расширяется сфера применения индукционных печей: тигельных и канальных на промышленной частоте, тигельных плавильных на средней частоте и тигельных с укороченным индуктором для выдержки металла, - которые используются во всех видах выплавки цветных металлов, процессах теплосохранения и разливки. Тигельные печи средней частоты вытесняют индукционные печи промышленной частоты и применяются для скоростных плавок малыми партиями. Канальные индукционные печи промышленной частоты наиболее эффективны как теплосохраняющие и разливочные. Крупные канальные индукционные печи используются для выплавки и накопления отдельных марок цветного металла в ночное время, когда стоимость электроэнергии самая низкая, а в дневное время обеспечивается непрерывная разливка или литье в крупные формы. 1. Классификация индукционных установок По назначению индукционные установки делятся на плавильные печи, миксеры и нагревательные установки. Под индукционными фонемами подразумевают индукционные установки, предназначенные для нагрева металлов и сплавов выше температуры их расплавления и перегрева металла до температуры разливки. Сюда относятся электропечи для плавки черных металлов и для плавки цветных металлов и сплавов. Миксеры служат как для подогрева жидкого металла до температуры разливки, так и для выравнивания его состава и поддержания его температуры. Под нагревательными индукционными установками подразумевают установки для нагрева деталей до температуры термообработки или горячей деформации металла, т. е. меньшей, чем температура расплавления металла. Это — индукционные установки для сквозного нагрева под горячую деформацию металлических заготовок и установки для термообработки (поверхностная закалка, отпуск и пр.). По частоте тока источника питания индукционные установки делятся на печи и нагревательные установки низкой (промышленной) частоты (50 Гц), печи и нагревательные установки средней частоты (150—10000 Гц), печи и нагревательные установки высокой частоты (50—1000 кГц) и установки диэлектрического нагрева — установки сверхвысокой частоты (5—5000 МГц). По конструкции индукционные печи и нагревательные установки могут выполняться открытыми, т. е. работающими при атмосферном давлении воздуха, и герметически закрытыми, т. е. работающими или с разрежением воздуха внутри плавильного пространства, или с повышенным давлением при заполнении рабочего пространства нейтральным газом (азотом, аргоном, водородом). Закрытые установки могут быть выполнены как вакуумно-компрессионные. По режиму работы различают печи и установки периодического действия и печи и установки непрерывного действий. По принципу действия индукционные печи подразделяются на тигельные (печи без сердечника) и канальные (печи с сердечником); названные так по элементам конструкции печи, где находится расплавленный металл. Индукционный нагрев металлов в настоящее время широко применяется в различных областях промышленности для самых разнообразных целей: для плавки металлов и сплавов, горячей деформации металла, термообработки, зонной очистки металлов и т. п. Установки диэлектрического нагрева образуют отдельную группу установок, работающих на высоких и сверхвысоких частотах. Они. разнообразны по назначению и исполнению. В качестве источников питания применяются ламповые генераторы. Эти установки предназначены главным образом для нагрева диэлектриков и полупроводящих материалов при получении синтетических материалов из пресс порошков, склейке, сушке, сварке пластиков и других видах обработки непроводниковых материалов. При диэлектрическом нагреве используются частоты от сотен килогерц до сотен мегагерц. Преимуществом нагрева материалов в поле конденсатора является выделение теплоты непосредственно внутри нагреваемого объекта за счет поляризации (токов смещения). Высокочастотные установки для нагрева непроводниковых и полупроводниковых материалов применяются в различных отраслях промышленности и сельского хозяйства. Развитие индукционных установок и установок диэлектрического нагрева идет по пути большего использования автоматизации, регулирования электрического режима, механизации погрузочно-разгрузочных операций, автоматического контроля качества термообработки, использования нейтральных атмосфер и вакуума. Так как экономическая эффективность возрастает с увеличением емкости и мощности установок, то имеется тенденция к созданию сверхмощных агрегатов. Так, разрабатываются печи для плавки чугуна емкостью 60 т и для подогрева чугуна (миксеры) на 100 т. Растет число конструкций печей и установок непрерывного и полунепрерывного действия. 2. Индукционные тигельные печи: достоинства, недостатки, классификацияПо конструкции печи выполняются открытыми — для плавки металлов и сплавов в воздушной атмосфере и герметически закрытыми—для плавки в вакууме или в среде нейтральных газов (вакуумно-компрессионные, печи). Индукционные тигельные печи получили распространение в основном для выплавки высококачественных сталей и чугунов специальных марок, т. е. сплавов на основе железа, так как при плавке черных металлов тигельные печи имеют более высокий КПД, чем при плавке цветных металлов. Несмотря на это, индукционные тигельные печи в настоящее время получают все большее развитие и для выплавки цветных металлов и сплавов благодаря другим преимуществам, которые оказываются решающими при выборе типа печи. Тигельная печь применяется для плавления различных металлов и сплавов. Схема тигельной печи может включать индукционный нагрев, когда нагревание тел осуществляется благодаря тепловому воздействию на них электрического тока. Ток, который находится в нагреваемом теле, называется наведенным или индуцированным. Индукционные тигельные печи являются довольно сложными устройствами, которые состоят из каркаса, индуктора, вакуумной системы, нагревательная и плавильная камера, механизмы, позволяющие наклонять печь, перемещая расплавленные и нагретые металлы. В большинстве случаев индукционные тигельные плавильные печи имеют цилиндрическую форму и производятся из огнеупорных материалов. Индукционная тигельная печь, как и другие тигельные плавильные печи имеют ряд преимуществ, основными из которых являются: 1) Энергия выделяется в загрузке, что не требует промежуточных нагревательных устройств. 2) Металлы в тигельных печах плавятся быстро, что обеспечивается равномерным распределением температуры и полным исключением местных перегревов. Благодаря данному преимуществу тигельные печи могут использоваться для получения многокомпонентных и однородных сплавов. 3) Возможность создания в плавильной тигельной печи окислительной, нейтральной и восстановительной атмосферы независимо от давления. 4) Тигельные печи характеризуются высокой производительностью вследствие высокой удельной мощности. 5) Металл из тигля сливается полностью. 6) Тигельные печи, в том числе и газовая тигельная печь, оптимальны для периодической работы, то есть они функционируют в полную силу даже при перерывах между плавками, при этом можно легко переходить с одной марки сплава на другую. 7) Тигельные печи удобны и просты в обслуживании, управлении. Эксплуатация может быть как механической, так и автоматической. 8) Тигельные печи обеспечивают гигиеничность процесса плавления, а ущерб окружающей среде минимальный. Недостатков у тигельных печей очень мало, и они просто ничтожны по сравнению с преимуществами. Благодаря этому тигельные плавильные печи широко применяются в различных промышленных отраслях. Недостатками являются: относительно низкая температура шлаков; вспучивание поверхности расплавленного металла (мениск) из-за больших электродинамических сил, возникающих в расплаве; необходимость для печей малой и средней емкости источников питания высокой и средней частоты. Не менее важным преимуществом является еще и широкое разнообразие моделей тигельных печей, которые можно классифицировать по нескольким параметрам. Тигельные печи могут быть открытыми, когда плавка происходит на воздухе, вакуумными – плавление осуществляется в вакууме, компрессорными, когда плавка производится вследствие высокого давления. Существуют модели тигельных печей, которые могут работать непрерывно, периодически и полунепрерывно. В зависимости от тигля различают тигельные печи с керамическим, холодным металлическим, проводящим металлическим и проводящим графитовым тиглем. По своей конструкции плавильные тигельные печи могут быть стационарные и опрокидывающиеся. 3. Принцип работы печи.Принцип работы печи основан на поглощении электромагнитной энергии материалом загрузки, размещенной в тигле печи. Нагрев и расплавление металлической шихты происходят вследствие наведения электрического .. тока путем электромагнитной индукции от магнитного поля, создаваемого индуктором, подключенным к источнику переменной ЭДС. При прохождении тока в кусках шихты происходит разогрев их до оплавления и образования жидкой ванны. При получении жидкой ванны наибольшая плотность тока имеет место на периферии металлической загрузки в слое, прилегающем к стенкам тигля, а наименьшая — в центральной пасти загрузки. Почти вся поглощаемая энергия выделяется в слое. металла, толщина которого равна глубине проникновения тока АЭ|Гор. Выделение энергии зависит от частоты тока, геометрических соотношений диаметра тигля и диаметра индуктора, размеров и электрофизических свойств шихтового материала. Поскольку при изменении температуры изменяются как геометрические размеры сплавляемых друг сдругом кусков металла, так и их магнитная проницаемость и удельное электрическое сопротивление, то частота тока выбирается из условий оптимального режима плавки, при которых процесс расплавления идет наиболее быстро. При ведении плавки большую роль играет циркуляция расплавленного металла в ванне печи, которая возникает от электродинамических усилий при взаимодействии токов в индукторе и металле. Направления этих токов противоположны друг другу, и возникают силы, которые приводят к выдавливанию металла от стенок тигля к центру; в результате поверхность ванны расплавленного металла в центре вспучивается и металл находится в состоянии непрерывного движения. Циркуляция металла способствует ускорению химических процессов между компонентами расплава и шлаком и выравниванию состава расплава. Для уменьшения высоты мениска и уменьшения количества шлака для покрытия поверхности ванны центр катушки индуктора сдвигают вниз по отношению к центру металла в тигле печи таким образом, чтобы верхний виток катушки был ниже уровня зеркала металла на 100—200 мм. Особенно большой сдвиг делают в печах промышленной частоты, где циркуляция металла наиболее интенсивна. 4. Конструкция основных элементов тигельных печей.Рассмотрим конструкцию основных элементов тигельных печей.Индуктор выполняют из медной водоохлаждаемой трубки круглого, квадратного или прямоугольного сечения. Толщина стенок трубок ∆и не должна быть меньше 1,ЗДЭ,И, где ∆и — глубина проникновения тока в медь при рабочей частоте печи. Ниже приводятся рекомендуемые толщины трубок в зависимости от частоты питающего тока: f, Гц . . 50 500 1000 2500 4000 8000 70000 ∆и, мм . . 13—20 3,5—6 2,5—4,5 2—4 2—3 1,5—2 0,8—2 Для печей промышленной частоты 50 Гц индуктор выполняют из неравностенных трубок, утолщенная сторона которых должна быть направлена к тиглю с металлом. Размеры сечений трубок следующие: Обычно индукторы выполняют однослойными из нескольких катушек, имеющих раздельное водяное охлаждение. При необходимости увеличения высоты витка индуктора либо выполняют намотку из двух спаянных между собой трубок, либо делают две параллельно соединенные катушки, установленные одна под другой по высоте тигля. В последнем случае катушки выполняются: одна — левой, а другая — правой намотки, т. е. чтобы катушки имели согласное включение при подсоединении их к источнику питания. Токоподводы подключают к виткам в центральной части индуктора и к параллельно соединенным крайним виткам (нижнему и верхнему виткам) индуктора. Вода для охлаждения секций индуктора должна подаваться через гибкие резинотканевые шланги достаточной длины для обеспечения поворота печи. Температура входящей воды не должна быть ниже 10° С во избежа: ние отпотевания индуктора, а выходящей — не выше 50° С, так как при более высокой температуре происходит отложение солей на стенках трубки, что приводит к уменьшению сечения отверстия для прохода воды. Систему водоохлаждения рассчитывают так, чтобы падение давления в каждой из секций индуктора не превышало 2 кПа. Электропечи большой мощности (для плавки никеля, чугуна) и емкости имеют до 10—16 секций водоохлаждения. Для контроля температуры воды и давления устанавливают электроконтактные термометры и реле давления, а также реле протока, обеспечивающие своевременную сигнализацию и отключение установки при нарушении охлаждения. Крепление витков индуктора может быть выполнено либо с помощью припаянных шпилек, закрепленных в деревянных стойках в четырех диаметрально противоположных местах по окружности витка индуктора, либо стяжками (с изоляцией витков с помощью многослойной изоляционной ленты или изоляционных прокладок), а также путем заливки жаростойким бетоном. Индукторы, изготовленные последним способом, являются вибростойкими, хорошо противостоят электродинамическим усилиям и механическим воздействиям при наклоне печи, но в случае пробоя изоляции не могут быть отремонтированы и подлежат полной замене. Токоподводы к индуктору осуществляют шинопроводами с разъемным соединением в виде контактного ножа и губок или гибким водоохлаждаемым кабелем. Для уменьшения сечения жил кабель помещают в водоохлаждаемый рукав. Сечение шинопроводов выбирают с учетом поверхностного эффекта. Тигли могут быть электропроводящими (из электропроводящих материалов — стали, графита) или неэлектропроводящими (из керамических материалов). Электропроводящие тигли применяют для улучшения КПД печи при нагреве металлов и сплавов с малым удельным электросопротивлением. Толщина тиглей из стали лежит в пределах 20—40 мм, графитовых—30—70 мм. Графитовые тигли применяют для плавки меди и алюминия, стальные — для плавки магния. Электропроводящий тигель закрепляется с помощью уголков и полос, приваренных к тиглю и кожуху печи в нескольких местах по окружности тигля и соединяемых между собой болтами с изолирующими втулками и шайбами. Между тиглем и индуктором предусматривают огнеупорный и теплоизоляционный слои из шамотной и диатомитовой крупки и асбестового картона. Воротник печи (верхняя часть тигля) выполняют из шамотовых или магнезитовых кирпичей и обмазывают составом, содержащим глину и другой связующий материал. Сливной носок изготавливают из шамотовых или магнезитовых блоков или кирпичей и также обмазывают. Крышки печей футеруют огнеупорным фасонным кирпичом. При загрузке печи крышку снимают или отодвигают с помощью крана, гидравлического или электромеханического привода. Тигли устанавливают на подину из асбестоцементных плит или на кирпичные блоки из шамота. Современные печи для плавки алюминиевых сплавов имеют подину из жаропрочного бетона. Между индуктором и огнеупорным тиглем прокладывают асбестовый картон. Магнитопроводы применяют для экранировки магнитных полей с целью уменьшения электрических потерь в кожухе или каркасе печи. Магнитопроводы представляют собой пакеты прямоугольной формы, набранные из листов электротехнической стали марок 1511, 1512 или 3411 с толщиной листов 0,5 или 0,35 мм и скрепленных между собой болтами с изоляционными втулками. Иногда пакеты магнитопроводов служат и для крепления индуктора в радиальном направлении. Пакеты сжимают индуктор по радиусу в нескольких местах по окружности витков индуктора. Магнитная индукция в магнитопроводе равна 0,9—1,2 Тл для частоты 50 Гц и 0,2—0,5 Тл для частоты 500 и 1000 Гц. Применение магнитопроводов для печей на частоту более 1000 Гц нерентабельно, так как их масса возрастает из-за необходимости снижения магнитной индукции. В этом случае применяют электромагнитные экраны, состоящие из медных листов, окружающих индуктор с наружной стороны.  Рис. 2. Индукционная тигельная печь со стальным тиглем для плавки магния. 1— стальной тигель; 2 — индуктор; провод; 3 - набивная футировка; 4 – магнитопровод. Пакеты магнитопроводов закрепляют с помощью упорных болтов или винтов в каркасе печи. Магнитопроводы могут быть жестко скреплены с каркасом печи, или входить в так называемый узел установки индуктора, и могут быть выемными вместе с индуктором. Это делается для ускорения замены футеровки печи в аварийном случае или плановой замены, предусмотренной графиком планово-предупредительных ремонтов печи. Электромагнитные экраны устанавливаются в вакуумных печах, работающих на повышенной частоте, где особенно важным является уменьшение массы и габаритов отдельных элементов печи. Кожух (корпус) печи предназначен для крепления индуктора и тигля. Для небольших печей (емкостью 0,1—0,5 т) применяют кожухи из неметаллических материалов — дерева, асбестоцементных плит, брусков текстолита и т. п., а также из немагнитной стали и цветного металла (бронзы, латуни). При применении металлических деталей каркас выполняют с разъемами по окружности во избежание наведения замкнутых токов от электромагнитного поля индуктора. Места разъема соединяют через изолирующие прокладки с помощью болтов и шпилек со втулками и шайбами из изолирующего материала. Печи промышленной частоты большой емкости (свыше 3 т.) имеют замкнутый сварной или литой кожух из низкоуглеродистой стали или чугуна. Печи емкостью 10—40т снабжены поясами жесткости, расположенными в средней части кожуха, а также поперечными и продольными ребрами жесткости из профильной стали углового и таврового сечений. В кожухе предусматривают окна для отвода нагретого воздуха и проемы для присоединения токоподводов. Механизмы наклона печи выполняют с электромеханическим или гидравлическим приводом. Поворот печи обычно осуществляется вокруг оси, расположенной под сливным носком для уменьшения перемещения ковша для слива металла; в этом случае изменение траектории струи металла будет наименьшим. Во избежание опрокидывания печи предусматривают установку конечных выключателей, срабатывающих при достижении предельных положений печи и выключающих механизм наклона. Наклон печей периодического действия ведут при выключенном электропитании. Электропитание может не выключаться только у миксеров, работающих в непрерывном режиме.  Рис. 3. Индукционная тигельная печь малой емкости (160 кг по стали). 1 – набивной тигель; 2 – индуктор; 3 – деревянная рама; 4 – ось поворота; 5 – подшипниковая стойка; 6 – каркас; 7 – шаблон. 5. Технические характеристики индукционных тигельных печей. Индукционные тигельные печи применяются в промышленности для получения черных металлов (стали,, чугуна, сплавов на основе железа и никеля) и ряда цветных металлов.Печи емкостью 2,5 т и выше питаются от сети 50 Гц через понижающие трансформаторы с первичным напряжением 6 или 10 кВ и регулированием вторичного напряжения под нагрузкой; печи меньшей емкости нуждаются в преобразователях частоты. Мощность печей зависит от емкости и необходимой производительности. Напряжение на индукторе составляет 500—1700 В. Печи для подогрева (миксеры) имеют меньшую мощность, чем плавильные, так как энергия здесь требуется только для подъема температуры жидкого металла на 100—20СРС. Так, миксер ИЧТМ-10 имеет мощность 750 кВт, тогда как плавильная печь ИЧТ-10 — 2300 кВт. Печи для плавки стали рассчитаны на рабочую температуру тигля 1600—1700° С, а для плавки чугуна — на 1400—1450° С. Для плавки чугуна применяют набивную высокоглиноземистую футеровку, работающую достаточно длительное время. В настоящее время все большее число индукционных печей входят в эксплуатацию взамен вагранок. Стоимость выплавки чугуна в тигельных печах ниже, чем в вагранках, на 20—25 руб. на тонну чугуна (в зависимости от состава исходной шихты) при высоком качестве металла. В тигельных печах можно получить любую марку серого чугуна, а также синтетического чугуна, выплавляемого из шихты с преимущественным содержанием стальных отходов без использования чушковых литейных чугунов. Для доведения химического состава до нужных значений по углероду, кремнию и марганцу используются порошок из электродной стружки, силикокальций и ферромарганец. Для получения высоких технико-экономических показателей печи применяют специальные средства для удаления из шихты влаги, масла, эмульсий и других жиросодержащих веществ (подогрев шихты с использованием дешевого топлива — газа). На рис.4. показана конструкция печи ИЧТ-10.  Рис, 4. Индукционная тигельная печь промышленной частоты для плавки чугуна емкостью 10 т. 1 – тигель; 2 – поворотная рама; 3 – опорная рама; 4 – плунжеры; 5 – крышка печи с механизмом подъема. На основе размерного ряда емкостей разработаны варианты плавильных установок, которые позволяют иметь различную производительность и резерв мощностей. Печи малой емкости питаются от источников средней частоты. Печи выполняют без внешних магнитопроводов; витки индуктора закрепляют с помощью приваренных шпилек на текстолитовых стойках, тигель устанавливается на асбестоцементных плитах, закрепленных на раме из деревянных брусьев и скрепляющих уголков. Наклон печи осуществляют путем поворота вокруг оси, расположенной под сливным носком. Набивка тигля производится с помощью шаблона, расплавляемого при первой плавке и способствующего спеканию футировки. Шаблоны выполняют сварными из листового проката. 6. Электрооборудование и схемы питания индукционных тигельных печей Индукционные тигельные печи емкостью более 2 т в мощностью свыше 1000 кВт питаются от трехфазных понижающих трансформаторов с регулированием вторичного напряжения под нагрузкой, подключаемых к высоковольтной сети промышленной частоты. Печи выполняют однофазными, и для обеспечения равномерной нагрузки фаз сети в цепь вторичного напряжения подключают симметрирующее устройство, состоящее из реактора 1 с регулированием индуктивности методом изменения воздушного зазора в магнитной цепи и конденсаторной батареи Сс, подключаемых с индуктором по схеме треугольника. Силовые трансформаторы мощностью 1000, 2500 и 6300 кВА имеют 9—23 ступени вторичного напряжения с автоматическим регулированием мощности на желаемом уровне. Печи меньших емкости и мощности питаются от однофазных трансформаторов мощностью 400—2600 кВ-А; при потребляемой мощности свыше 1000 кВт также устанавливают симметрирующие устройства, но на стороне ВН силового трансформатора. При меньшей мощности печи и питании от высоковольтной сети б или 10 кВ можно отказаться от симметрирующего устройства,  Рис. 5. Схема питания индукционной тигельной печи от силового трансформатора ПТ с симметрирующим устройством и регуляторами режима печи. ПСН — переключатель ступеней напряжения; С0 — симметрирующая емкость; L-реактор симметрирующего устройства: С-Сn - компенсирующая конденсаторная батарея: И —индуктор печи; АРИС— регулятор симметрирующего устройства; АРИР — регулятор режима; 1К-NК — контакторы управления емкостью батареи С1-Сп; ТТ1, ТТ2 — трансформаторы тока.  Рис. 6. Планировка размещения электрооборудования индукционной тигельной печи промышленной частоты. 1 — печь; 2 — конденсаторы; 3 — пульт управления; 4 — шкаф контакторов; 5 — реактор симметрирующего устройства; 6 —силовой трансформатор; 7 — фильтр 8 — вентилятор; 9 — установка водоохлаждения; 10 — пульт управления наклоном печи; 11 — маслонапорная установка. если колебания напряжения при включении и выключении печи будут находиться в допустимых пределах. На рис. 5 приведена схема питания печи промышленной частоты. Печи снабжаются регуляторами электрического режима АРИР, которые в заданных пределах обеспечивают поддержание напряжения, мощности Раи соsφп путем изменения числа ступеней напряжения силового трансформатора и подключения дополнительных секций конденсаторной батареи. Регуляторы и измерительная аппаратура размещены в шкафах управления. На рис.6 приведена примерная планировка размещения основного электрооборудования печи промышленной частоты. Для уменьшения потерь от контурных токов компенсирующую конденсаторную батарею располагают вблизи печи или под рабочей площадкой. Силовой трансформатор и реактор симметрирующего устройства размещают в отдельной камере. В воротах этой камеры предусматривают .жалюзи для притока холодного воздуха. Помещение конденсаторной батареи также имеет приточно-вытяжную вентиляцию с фильтрацией воздуха. Маслонапорная установка размещена под печью, а пульт наклона печи — в непосредственной близости от сливного носка печи для удобства наблюдения за разливом металла. Печи малой и средней емкости питаются от машинных или тиристорных преобразователей частоты. Преобразователи представляют собой равномерную нагрузку трехфазной сети, так что симметрирующие устройства не требуются. На рис. 7 приведена принципиальная схема питания индукционных тигельных печей от машинного преобразователя средней частоты. Печи оснащены автоматическими регуляторами электрического режима, системой сигнализации «проедания» Тигля (для высокотемпературных печей), а также сигнализацией о нарушении охлаждения в водоохлаждаемых элементах установки. Машинные преобразователи серии ВПЧ имеют мощность от 12 до 100 кВт, серии ВЭП — 60 и 100 кВт и частоту 2400 и 8000 Гц; преобразователи серии ОПЧ имеют мощность 250, 320, 500 кВт и частоту 2400, 4000, 8000 и 10000 Гц. Эти преобразователи имеют однокорпусное вертикальное исполнение. Преобразователи большей мощности серии ОПЧ — двухкорпусные, горизонтального исполнения, с водяным охлаждением, мощностью 1000, 1500 и 2500 кВт и частотой 500 и 1000 Гц. Тиристорные преобразователи имеют мощность от 100 до 3200 кВт (например, СЧИ - 100/3 и ТПЧ-800-1 мощностью 100 кВт, 3 кГц и 800 кВт, 1 кГц соответственно). Для компенсации реактивной мощности печей промышленной частоты предназначены косинусные конденсаторы типов КМ и КС (масляные и соволовые) мощностью от 14 до 75 кВАр и напряжением от 0,22 до 1,05 кВ, а для средних частот – типов ЭМВ и ЭСВ с водяным охлажлением мощностью от 70 до 400 кВар, напряжением 0,375 – 2,0 кВ и со стандартными частотами среднечастотного диапазона.  Рис. 7. Схема питания индукционной тигельной печи от машинного преобразователя средней частоты со структурной схемой автоматического регулирования режима плавки. М — приводной двигатель; Г — генератор средней частоты; 1К—NК. — магнитные пускатели; ТН — трансформатор напряжения; ТТ — трансформатор тока; ИП - индукционная печь: С. 1С—NС — конденсаторы; ДФ —датчик фааы; ПУ — переключающее устройство; УФР — усилитель-фазорегулятор; 1КЛ,2КЛ — линейные контакторы; БС— блок сравнения; БЗ — блок защиты; ОВ – обмотка возбуждения; РН — регулятор напряжения. 7. Эксплуатация индукционных тигельных печей и техника безопасности. Цикл работы печи состоит в основной из следующих этапов: загрузки шихты, пуска печи, ведения плавки, разливки металла, остановки печи. Загрузка шахты. Перед загрузкой шихты проверяют состояние тигля и леточной керамики, работу всех механизмов, систем водоохлаждения и сигнализации. На дно печи кладут мелкую шихту (стружку, скрап), тугоплавкие присадки, ферромарганец и ферросилиций (во избежание переокисления). Среднюю часть тигля загружают более крупными кусками; промежутки между ними заполняют мелкой шихтой. Крупные печи загружают с помощью корзин и бадей. Верхнюю часть печи загружают мелкой шихтой. Для экономии электроэнергии рекомендуется проводить предварительное прокаливание шихты в печах недорогим топливом Пуск печи осуществляют в следующем порядке. Включают водоохлаждение всех элементов печи, запускают двигатель или подключают силовой трансформатор к сети. Включают 2/3 емкости конденсаторной батареи, а затем — возбуждение генератора и устанавливают напряжение на генераторе, равное 0,7—0,8 номинального, или подключают соответствующую ступень напряжения силового трансформатора. Включают линейный Контактор в цепи индуктора печи и, дополнительно подключая конденсаторные банки, добиваются равенства соsфп = 1 (или несколько опережающего соsфп). При автоматическом управлении производят переключение на регулятор электрического режима АРЭР. Ведение плавки. В процессе ведения плавки необходимо следить за показаниями приборов, за состоянием водоохлаждения и соблюдать режим добавок шихтовых материалов н легирующих добавок. При догрузке тигля необходимо снизить напряжение и выключить часть конденсаторов, а после опускания шихты восстановить режим. Разливку производят в ковш или другое разливочное оборудование. Поверхность металла в ковше покрывают шлаковой смесью, состоящей из кварцевого песка и дробленой извести, а затеи производят разливку металла в формы для фасонного литья или в изложницы для получения слитков. Остановка печи. После освобождения тигля от металла осматривают футеровку тигля и в случае необходимости производят подварку его стенок, ремонт воротника н летки в горячем состоянии. Если следующая плавка не предстоит, то выключают охлаждающую воду в конденсаторах, возбуждение генератора и приводной двигатель или электропечной трансформатор, отключают цепи управления и после полного остывания тигля выключают охлаждающую воду в индукторе. При эксплуатации печи должны быть выполнены следующие требования техники безопасности: К работе на печи допускаются только специально подготовленные плавильщики и электромонтеры, сдавшие экзамен и усвоившие безопасные приемы труда. Персонал должен быть обеспечен спецодеждой, рабочим инструментом, инструкциями по ведению технологического процесса и всеми электрическими принципиальными и монтажными схемами питании и управления печи и схемами управления вспомогательными механизмами, а также схемой системы водоохлаждения всей установки. 3. Добавка шихты в расплавленную ванну производится только в подогретом для удаления влаги виде, разливка металла — только в предварительно прокаленное перед разливкой оборудование. 4. В случае обнаружения покраснения отдельных участков кожуха печи необходимо вылить металл к принять меры в соответствии с инструкцией по технике безопасности для данной печи. Заключение В настоящее время в чугунолитейном производстве России насчитывается порядка 2740 плавильных агрегатов, в том числе 76% вагранок, 23% - индукционных электропечей и миксеров и около 1% - электродуговых печей переменного и постоянного тока. На большинстве предприятий основные фонды амортизированы до 70-80%, поэтому выбор рациональной и экологичной технологии плавки различных металлов, а также типа плавильного агрегата является чрезвычайно актуальной задачей для многих предприятий, т.к. в рыночных условиях решающей становится технико-экономическая эффективность процесса плавки. Список использованной литературы 1. Электротехнологические промышленные установки, под ред. А.Д. Свенчанского, М,- энергоатомиздат, 1982г, 399с. 2. Электронный ресурс “http://ru.wikipedia.org/wiki”. 3. Электронный ресурс “ http://www.reltec.biz/ru/txt_013.php ”. |