Реферат

Котельные установки

по дисциплине: “Потребители электрической энергии”

2005

Содержание

Введение

Элементы котельных установок

Классификация котельных установок

Принципиальные схемы котельных установок

Устройство и принцип работы котлов

Производство тепла сегодня

Заключение

Список используемой литературы

Введение

Высокие темпы промышленного производства и социального прогресса требуют резкого увеличения выработки тепловой энергии на базе мощного развития топливно-энергетического комплекса страны.

Централизованные системы теплоснабжения от тепловых электрических станций (ТЭС) наиболее эффективны. В настоящее время, централизованное теплоснабжение крупных городов осуществляется на базе мощных атомных станций теплоснабжения.

Для небольших теплопотребителей источником теплоты служат промышленные и отопительные котельные. Удельный вес их в балансе теплоснабжения составляет значительно большую часть. Несмотря на строительство крупных тепловых электростанций, с каждым годом увеличивается выпуск и улучшаются конструкции котлоагрегатов малой и средней мощности, повышаются надежность и экономичность котельного оборудования, снижается металлоемкость на единицу мощности, сокращаются сроки и затраты на производство строительно-монтажных работ.

В качестве топлива для котельных установок используют угли, торф, сланцы, древесные отходы, газ и мазут. Газ и мазут – эффективные источники тепловой энергии. При их применении упрощаются конструкция и компоновка котельных установок, повышается их экономичность, сокращаются затраты на эксплуатацию.

Развитие отечественной теплоэнергетики неразрывно связано с именами русских ученых и инженеров. Основы теплотехнической науки были заложены в середине XVIII в. великим русским ученым М.В. Ломоносовым. В 1766 г. талантливый русский теплотехник И.И. Ползунов создал в Барнауле первую в мире теплосиловую установку для привода заводских механизмов, которая включала паровой котел.

Практическое использование паросиловых установок дало новый источник энергии и сыграло большую роль в развитии промышленного производства. Ряд теоретических и экспериментальных работ по исследованию рабочих процессов котельных установок был проведен в конце XVIII и начале XI X вв. учеными В.В.Петровым и Я.Д. Захаровым. В теплоснабжении крупных городов, районных центров, поселков котельные играют важнейшую роль. Городская сеть теплоснабжения обычно разделена на районы питания по числу ТЭЦ. В системе теплоснабжения подача тепла в жилые кварталы и промышленным предприятиям осуществляется от районных тепловых станций - крупных котельных с водогрейными котлами.

1. Элементы котельных установок

Котельная установка представляет собой комплекс устройств, размещенных в специальных помещениях и служащих для преобразования химической энергии топлива в тепловую энергию пара или горячей воды. Каждая котельная установка состоит из отдельных элементов – устройств. Одни устройства являются основными и без них котельная функционировать не может, другие – можно назвать дополнительными и без них установка будет работать, но с большим расходом топлива, а следовательно, с меньшим коэффициентом полезного действия; третьи – механизмы и устройства, выполняющие вспомогательные функции.

К основным элементам котельной относятся:

котлы, заполняемые водой и обогреваемые теплом от сжигания.

Котел - это теплообменное устройство, в котором теплота от горячих продуктов сгорания топлива передается воде. В результате этого в паровых котлах вода превращается в пар, а в водогрейных котлах нагревается до требуемой температуры.

топки, в которых сжигают топливо и получают нагретые до высоких температур дымовые газы.

Топочное устройство служит для сжигания топлива и превращение его химической энергии в теплоту нагретых газов. Питательные устройства (насосы, инжекторы) предназначены для подачи воды в котел.

газоходы, по которым перемещаются дымовые газы и, соприкасаясь со стенками котла, отдают последним свою теплоту;

дымовые трубы, с помощью которых дымовые газы перемещаются по газоходам, а затем после охлаждения удаляются в атмосферу.

Без перечисленных элементов не может работать даже самая простая котельная установка.

К вспомогательным элементам котельной относят:

устройства топливоотдачи и пылеприготовления;

золоуловители, применяемые при сжигании твердых видов топлива и предназначенные для очистки отходящих дымовых газов и улучшающих состояние атмосферного воздуха вблизи котельной;

дутьевые вентиляторы, необходимые для подачи воздуха в топку котлов;

дымососы-вентиляторы, способствующие усилению тяги и тем самым уменьшению размеров дымовой трубы;

питательные устройства (насосы), необходимые для подачи воды в котлы;

устройства по очистки питательной воды, предотвращающие накипеобразование в котлах и их коррозию.

водяной экономайзер служит для подогрева питательной воды до ее поступления в котел.

воздухоподогреватель предназначен для подогрева воздуха перед его поступлением в топку горячими газами, покидающими котлоагрегат.

приборы теплового контроля и средства автоматизации, обеспечивающие нормальную и бесперебойную работу всех звеньев котельной.

Кроме того, в котельных, работающих на жидком топливе, имеется мазутное хозяйство, а при сжигании газа – газорегуляторные станции.

2. Классификация котельных установок

Котельные установки в зависимости от типа потребителя разделяются на энергетические, производственно-отопительные и отопительные. По виду вырабатываемого теплоносителя они делятся на паровые (для выработки пара) и водогрейные (для выработки горячей воды).

Энергетические котельные установки вырабатывают пар для паровых турбин на тепловых электростанциях. Такие котельные оборудуют, как правило, котлоагрегатами большой и средней мощности, которые вырабатывают пар повышенных параметров.

Производственно-отопительные котельные установки (обычно паровые) вырабатывают пар не только для производственных нужд, но и для целей отопления, вентиляции и горячего водоснабжения.

Отопительные котельные установки (в основном водогрейные, но они могут быть и паровыми) предназначены для обслуживания систем отопления, горячего водоснабжения и вентиляции производственных и жилых помещений.

В зависимости от масштаба теплоснабжения отопительные котельные разделяются на местные (индивидуальные), групповые и районные.

Местные отопительные котельные обычно оборудуют водогрейными котлами с нагревом воды до температуры не более  или паровыми котлами с рабочим давлением до или паровыми котлами с рабочим давлением до  . Такие котельные предназначены для снабжения теплотой одного или нескольких зданий. . Такие котельные предназначены для снабжения теплотой одного или нескольких зданий.

Групповые отопительные котельные обеспечивают теплотой группы зданий, жилые кварталы или небольшие микрорайоны. Такие котельные оборудуют как паровыми, так и водогрейными котлами, как правило, большей теплопроизводительности, чем котлы для местных котельных. Эти котельные обычно размещают в специальных зданиях.

Районные отопительные котельные предназначены для теплоснабжения крупных жилых массивов; их оборудуют сравнительно мощными водогрейными и паровыми котлами.

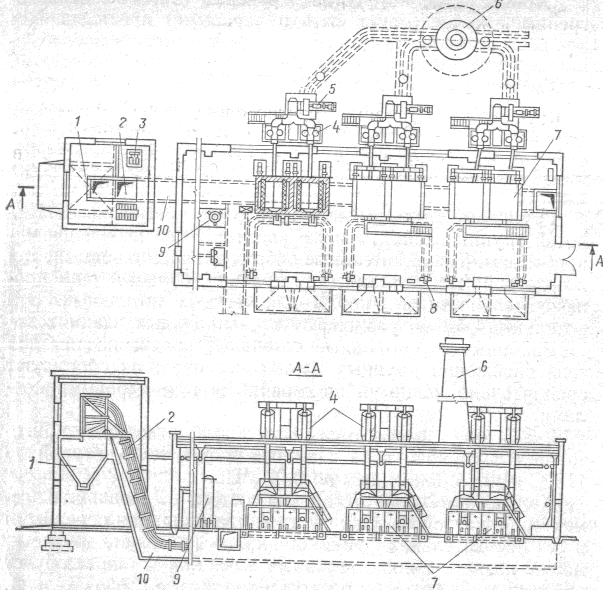

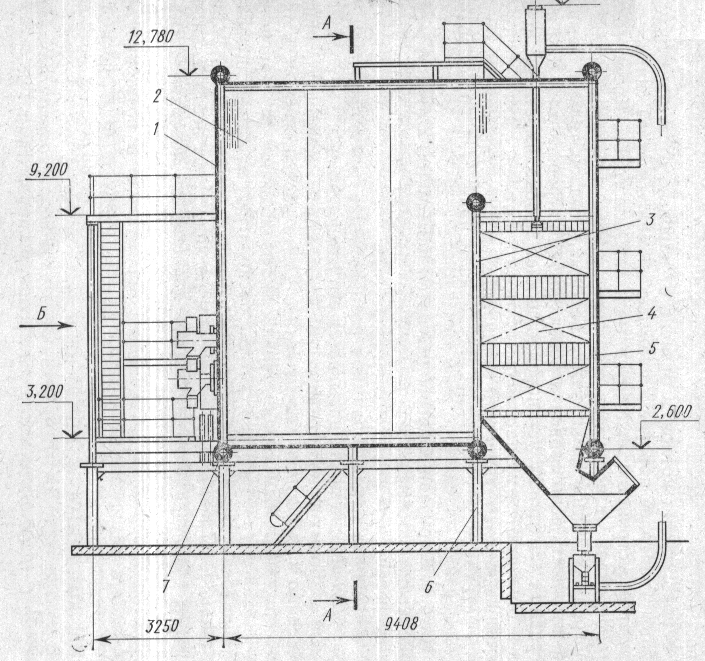

Рис.1.1 Схема районной отопительной котельной установки.

На рис. 1.1. приведена схема районной отопительной котельной с водогрейными котлами 1 типа ПТВМ-50 теплопроизводительностью 58 МВт. Котлы могут работать на жидком и газообразном топливе, поэтому они оборудованы горелками и форсунками 3. Воздух, необходимый для горения, подается в топку дутьевыми вентиляторами 4, приводимыми в действие электродвигателями. На каждом котле установлено 12горелок и столько же вентиляторов.

Вода в котел подается насосами 5, приводимыми в действие электродвигателями. Пройдя через поверхность нагрева, вода нагревается и поступает к потребителям, где отдает часть теплоты, и с пониженной температурой снова возвращается в котел. Дымовые газы из котла удаляются в атмосферу через трубу 2.

Эта котельная имеет компоновку полуоткрытого типа: нижняя часть котлов (примерно до высоты 6 м) расположена в здании, а верхняя их часть – на открытом воздухе. Внутри котельной размещают дутьевые вентиляторы, насосы, а также щит управления. На перекрытии котельной устанавливают деаэратор 6 для удаления кислорода и  из воды. из воды.

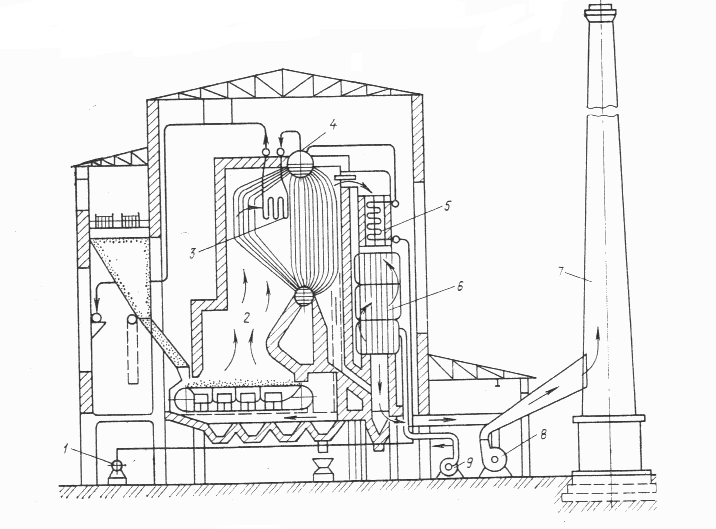

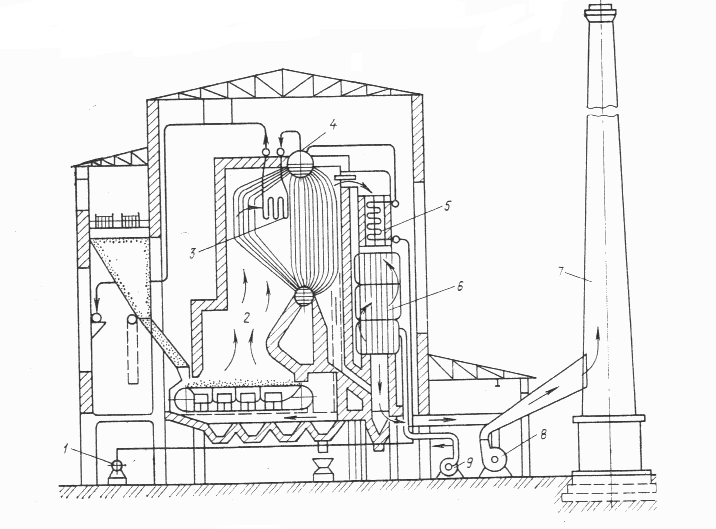

В котельных установках с паровыми котлами (рис.1.2) паровой котел 4 имеет два барабана - верхний и нижний. Барабаны соединены между собой тремя пучками труб, образующих поверхность нагрева котла. При работе котла нижний барабан заполнен водой, верхний - в нижней части водой, а в верхней части насыщенным водяным паром. В нижней части котла расположена топка 2 с механической колосниковой решеткой для сжигания твердого топлива. При сжигании жидкого и газообразного топлива вместо решетки устанавливают форсунки или горелки, через которые топливо вместе с воздухом подается в топку. Котел ограничен кирпичными стенами - обмуровкой.

Рабочий процесс в котельной протекает следующим образом. Топливо с топливного склада подается транспортером в бункер, откуда оно поступает на колосниковую решетку топки, где и сгорает. В результате сгорания топлива образуются дымовые газы - горят продукты сгорания.

Дымовые газы из топки поступают в газоходы котла, образуемые обмуровкой и специальными перегородками, установленными в пучках труб. При движении газы омывают пучки труб котла пароперегревателя 3, проходят через экономайзер 5 и воздухонагреватель, где они охлаждаются вследствие подачи теплоты воде, поступающей в котел, и воздуху, подаваемому в топку. Охлажденные дымовые газы с помощью дымососа 8 удаляются через дымовую трубу 7 в атмосферу. Дымовые газы котла могут отводиться и без дымососа под действием естественной тяги со встраиваемой дымовой трубой.

Вода из источника водоснабжения к питательному трубопроводу насосом 1 в водяной экономайзер, откуда после нагрева поступает в верхний барабан котла. Заполнение барабана котла водой контролируется по водоуказательному стеклу, установленному на барабане.

Рис.1.2 Схема паровой котельной установки.

Из верхнего барабана котла вода по трубам опускается в нижний барабан, откуда по левому пучку труб она снова поднимается в верхний барабан. При этом вода испаряется, а образующийся пар собирается в верхней части верхнего барабана. Затем пар поступает в пароперегреватель 3, где теплотой дымовых газов он полностью подсушивается, в результате чего температура его повышается.

Из пароперегревателя пар поступает в главный паропровод и оттуда к потребителю, а после использования конденсируется и в виде горячей воды (конденсата) возвращается обратно в котельную. Потери конденсата у потребителя восполняются водой из водопровода или других источников водоснабжения. Перед подачей в котел воду подвергают соответствующей обработке.

Воздух, необходимый для горения топлива, забирается, как правило, вверху помещения котельной и подается вентилятором 9 в воздухоподогреватель, где он подогревается и затем направляется в топку. В котельных небольшой мощности воздухоподогреватели обычно отсутствуют, и холодный воздух в топку подается или вентилятором, или за счет разрежения в топке, создаваемого дымовой трубой.

Котельная установка с паровыми котлами имеет компоновку закрытого типа, когда все основное оборудование котельной размещено в здании.

Котельные установки оборудуют водоподготовительными устройствами (на схеме не показаны), контрольно-измерительными приборами и соответствующими средствами автоматизации, что обеспечивает их бесперебойную и надежную эксплуатацию.

Водогрейные котельные установки предназначены для получения горячей воды, используемой для отопления, горячего водоснабжения и других целей.

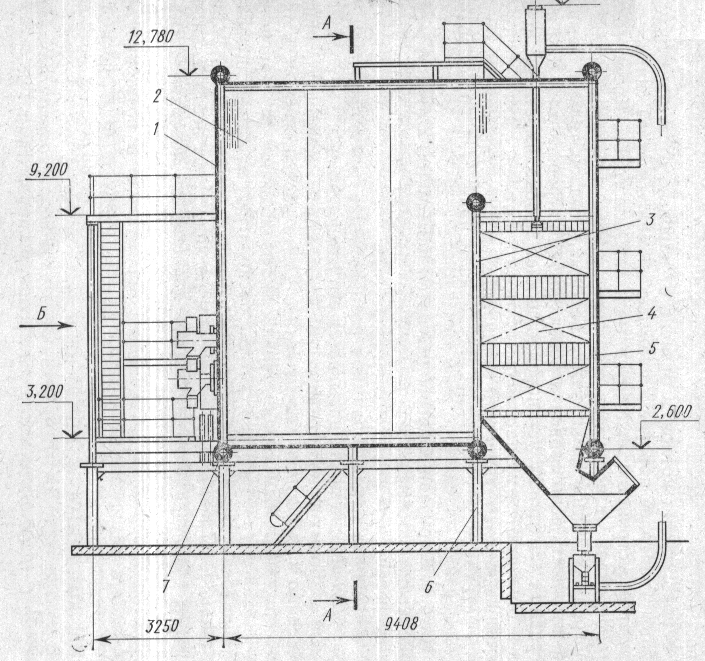

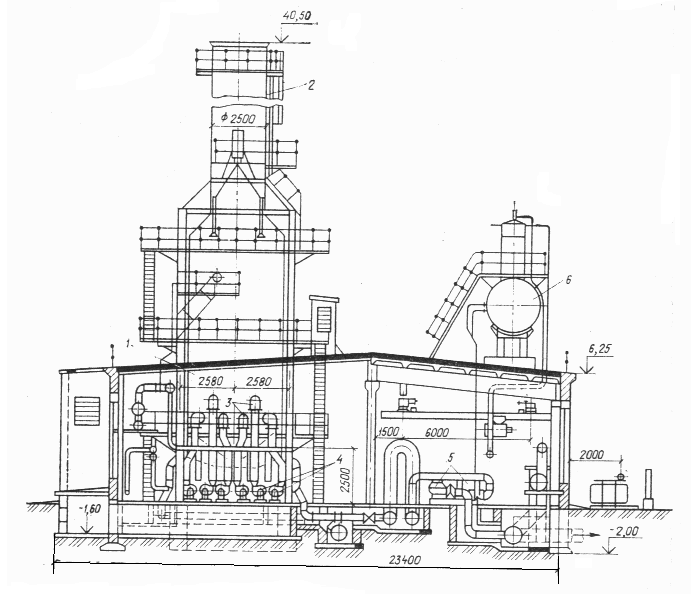

Рис. 1.1. Котельная с чугунными водогрейными котлами

1-бункер для сбора золы и шлака; 2-скрепер; 3-лебедка привода скрепера; 4-золоуловители циклонного типа; 5-дымосос; 6-кирпичная дымовая труба; 7-котел; 8-дутьевой вентилятор; 9-установка химической очистки воды (фильтр); 10-скреперный канал для удаления шлака и золы

Водогрейная котельная имеет один теплоноситель – воду в отличие от паровой котельной, у которой два теплоносителя – вода и пар. В связи с этим в паровой котельной необходимо иметь отдельные трубопроводы для пара и воды, а также бака для сбора конденсата.

Водогрейные и паровые котельные различаются в зависимости от вида используемого топлива, конструкции котлов, топок и т.п. В состав как паровой, так и водогрейной котельной установки обычно входят несколько котлоагрегатов, но не менее двух и не более четырех-пяти. Все они связываются между собой общими коммуникациями – трубопроводами, газопроводами и др.

Все большее распространение получают установки, работающие на ядерном топливе, исходным сырьем которого является урановая руда.

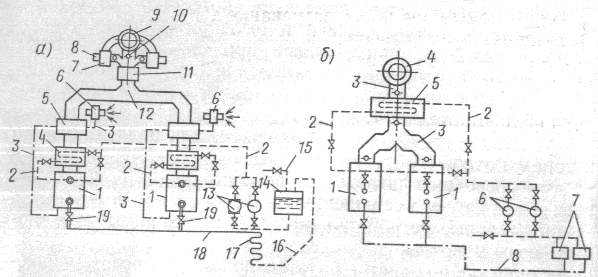

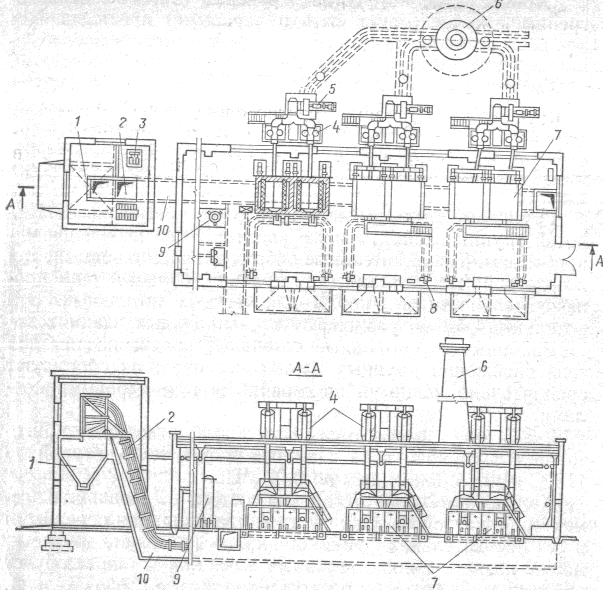

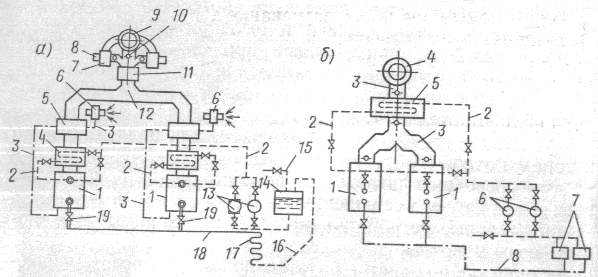

3. Принципиальные схемы котельных

Отдельные элементы принципиальной схемы котельной установки принято условно показать в виде прямоугольников, кружков и т.п. и соединять их между собой линиями (сплошными, пунктирными), обозначающими трубопровод, паропроводы и т.п. В принципиальных схемах паровых и водогрейных котельных установок имеются существенные различия. Паровая котельная установка (рис. 1.2 а) из двух паровых котлов 1, оборудованных индивидуальными водяными 4 и воздушными 5 экономайзерами, включает групповой золоуловитель 11, к которому дымовые газы подходят по сборному борову 12. Для отсоса дымовых газов на участке между золоуловителем 11 и дымовой трубой 9 установлены дымососы 7 с электродвигателями 8. Для работы котельной без дымососов установлены шиберы (заслонки) 10.

Пар котлов по отдельным паропроводам 19 поступает в общий паропровод 18 и по нему к потребителю 17. Отдав теплоту, пар конденсируется и по конденсатопроводу 16 возвращается в котельную в сборный конденсационный бак 14. Через трубопровод 15 в конденсационный бак подается добавочная вода из водопровода или химводоочистки.

В случае, когда часть конденсата теряется у потребителя, из конденсационного бака смесь конденсата и добавочной воды подается насосами 13 по питательному трубопроводу 2 сначала в экономайзер 4, затем в котел 1. Воздух необходимый для горения, засасывается центробежными дутьевыми вентиляторами 6 частично из помещения котельной, частично снаружи и по воздуховодам 3 подается сначала к воздухоподогревателям 5, а затем к топкам котлов.

Водогрейная котельная установка (рис. 1.2 б) состоит из двух водогрейных котлов 1, одного группового водяного экономайзера 5, обслуживающего оба котла. Дымовые газы по выходе из экономайзера по общему сборному борову 3 поступают непосредственно в дымовую трубу 4. Вода, нагретая в котлах, поступает в общий трубопровод 8, откуда подается к потребителю 7. Отдав теплоту, охлажденная вода по обратному трубопроводу 2 направляется сначала в экономайзер 5, а затем опять в котлы. Вода по замкнутому контуру (котел, потребитель, экономайзер, котел) перемещается посредством циркуляционных насосов 6.

Водогрейная котельная установка, как и паровая, может быть оборудована дымососами и экономайзерами. Принципиальное отличие схемы паровой от водогрейной заключается в том, что в первом мы имеем два вида теплоносителя – пар, перемещаемый за счет своей упругости, и конденсат, перемещаемый за счет уклона трубопровода, а во втором имеем один теплоноситель – воду, перемещаемую за счет работы насосов или естественной циркуляции.

Рис. 1.2. Принципиальные схемы паровой (а) и водогрейной котельных

4. Устройство и принцип работы котлов

Паровой или водогрейный котел представляет собой устройство в виде металлического сосуда, который обогревается продуктами сгорания топлива и служит для получения горячей воды или пара. Основным элементам котла является поверхность нагрева – поверхность металлических стенок, омываемых с одной стороны горячими газами, а с другой – водой. В современных котлах поверхность нагрева выполняется в виде труб, присоединенных к барабанам и коллекторам.

В зависимости от места расположения поверхность нагрева котла делится на радиационную и конвективную.

Радиационная поверхность нагрева воспринимает теплоту от газов главным образом вследствие их лучеиспускания. Большая часть этой поверхности, расположенная в топке, называется экраном. В зависимости от места расположения экраны разделяются на боковые (трубы размещены на боковых стенках топки), фронтовые (трубы находятся на передней стенки) и т.д.

Конвективная поверхность нагрева воспринимает теплоту от газов при соприкосновении (конвекции) с ними. Она расположена в газоходах котла, где передача теплоты лучеиспусканием хотя и наблюдается, но не является главной и по величине значительно меньше передачи теплоты конвекцией. Таким образом, полная площадь поверхности нагрева котла  м2, равна: м2, равна:

, ,

где  и и  - площади радиационной и конвективной поверхностей нагрева котла. - площади радиационной и конвективной поверхностей нагрева котла.

Площадь поверхности нагрева котла определяется со стороны, омываемой газами. При работе парового котла нижняя часть его объема всегда заполнена водой, а верхняя часть – паром. Объем котла, занятый водой, называется водяным пространством или водяным объемом. Та часть объема котла, которая при работе заполнена паром, называется паровым пространством. От водяного объема котла зависит устойчивость его работы, т. к. вода в котле выполняет роль аккумулятора теплоты: запасает теплоту в период уменьшения нагрузки и отдает ее во время увеличения расхода пара. Поэтому в котлах с большим водяным объемом почти не изменяется давление даже при значительных колебаниях расхода пара.

Паровое пространство необходимо для сбора и осушки пара, образующегося в котле. Чем больше паровое пространство котла, тем благоприятнее условие для удаления влаги из пара – осушки. Наличие влаги в паре отрицательно влияет на работу большинства аппаратов, использующих пар. Для удаления влаги из пара в котле предусматривают сепарирующие устройство.

В процессе работы котла паровое и водяное пространства изменяются в зависимости от уровня воды в котле. Самый низкий уровень воды принимается из условия безопасной работы котла. Верхний уровень воды в котле не должен превышать уровня, при котором возможно резкое увеличение влажности образующегося пара или выброс котловой воды в паропровод. Расстояние между низшими и высшими уровнями воды (в зависимости от размеров котлов) в среднем составляет 50-100 мм.

Объем воды между указанными уровнями называется питательными, который в процессе работы котла заполняется попеременно водой и паром. На этих уровнях устанавливают водоуказательные стекла и пароводопробные краны, с помощью которых можно определить, находится ли уровень воды в котле в допустимых пределах.

Давление пара в котле контролируется манометрами, которые присоединяют с помощью сифонной изогнутой трубки к паровому пространству котла. Кроме того, на котле устанавливают предохранительный и обратный клапаны, вентили на питательном и паровом трубопроводах, а также на спускной линии, размещаемой в самой нижней части котла. Эта линия служит для продувки котла с целью удаления осевшей грязи (шлама) и выпуска воды при ремонте.

Паровой котел малой мощности имеет два барабана: верхний и нижний, которые соединены между собой пучком труб, образующих конвективную поверхность котла. В передней части котла размещается топка для сжигания топлива. Боковые стенки ее покрыты трубами – водяными экранами, образующими радиационную поверхность котла. Верхними концами экранной трубы завальцованны в верхнем барабане, а нижними – приварены к коллекторам.

В результате сжигания топлива в топке образуются дымовые газы высокой температуры. Эти газы проходят по газоходам котла, образуемым перегородками, омывают пучки труб, по которым движется (циркулирует) вода. В результате газы отдают воде часть своей теплоты и охлаждаются, а вода нагревается и превращается в пар, собираемый в верхнем барабане котла. Воздух для горения подается в топку снизу через поддувало (зольник), где частично собираются зола и мелкие кусочки топлива, провалившиеся через решетку.

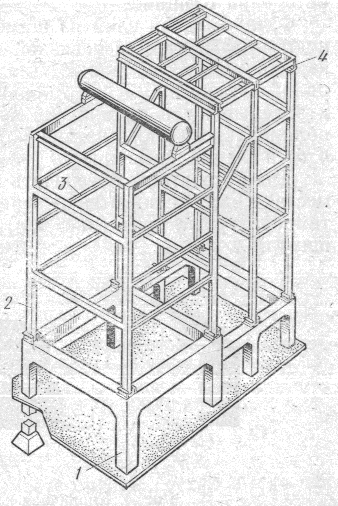

Каркас котла – это несущая металлическая конструкция, воспринимающая вес котла с учетом временных и особых нагрузок и обеспечивающая требуемое взаимное расположение элементов котла. Конструкция каркаса зависит от мощности и компоновки котла.

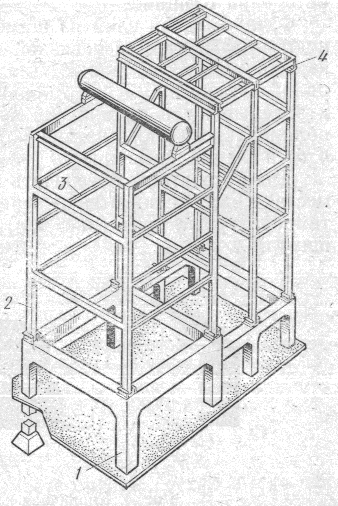

Каркас котла (рис) представляет собой жесткую пространственную рамную конструкцию, состоящую из колонн, опорных и вспомогательных балок. Несущие колонны 2 – наиболее ответственная часть каркас; они воспринимают основные нагрузки и передают их на фундамент 1. колонны изготовляют из швеллеров или двутавров, сваренных между собой с помощью специальных планок. Опорный башмак нижней части колонны состоит из опорной плиты, траверс и ребер.

Чтобы предохранить каркас от неравномерного нагрева, его выносят из зоны повышенных температур за обмуровку. Однако некоторые элементы каркаса, например опорные балки водяного экономайзера, не удается вынести из зоны повышенных температур. В этом случае их изолируют или охлаждают воздухом, проходящем внутри элементов каркаса коробчатого сечения.

Рис Каркас котла типа БГ:

1-фундамент; 2-несущая колонна; 3- связи; 4-балка

Обмуровка котла – это система огнеупорных и теплоизоляционных ограждений или конструкций котла, предназначенных для уменьшения тепловых потерь и обеспечения газовой плотности.

Конструкция обмуровки зависит от условий, в которых она работает. Если стены топочной камеры закрыты трубами поверхностей нагрева – экранированы, то температура внутренней огневой стенки обмуровки будет значительно ниже, чем у неэкранированных котлов, и разность температур между наружной и внутренней стенками обмуровки уменьшится, т.е. обмуровка будет работать в более благоприятных условиях. В этом случае ее можно выполнить более легкой и дешевой.

Для котлов малой и средней мощности применяют тяжелые и облегченные обмуровки. Масса 1 м3 тяжелой обмуровки составляет 1600-1900 кг, а облегченной 350-1300 кг.

Для создания жаростойкого слоя в котлах малой и средней мощности применяют сравнительно дешевые материалы: шамотный кирпич и шамотобетон. Для теплоизоляционного слоя используют диатомовый кирпич, диатомобетон, совелитовые и вермикулитовые плиты, изделия из шлако- и стекловаты, асбозурит и др. для облегченных обмуровок применяют плиты, панели и щиты из жаростойких и теплоизоляционных бетонов, набивных масс и обмазок.

К гарнитуре котла относятся устройства для обслуживания газоходов и топки котла: лазы, гляделки, затворы шлаковых и золовых бункеров, газовые и воздушные клапаны и заслонки, взрывные клапаны, а также обдувочные аппараты.

Лазы – предназначены для осмотра и ремонта поверхностей нагрева, могут быть прямоугольными размерами не менее 400×400 мм или круглыми диаметром не менее 450 мм. Дверцы лазов устанавливают на чугунной раме, которую закрепляют в обмуровку или на каркасе котла.

Гляделки – служат для визуального осмотра топки и газоходов с наружной стороны котла. По устройству они не отличаются от лазов, но имеют значительно меньшие размеры.

Затворы шлаковых и золовых бункеров – используют для периодического удаления золы и шлака из бункеров.

Газовые и воздушные клапаны и заслонки – применяют для отключения газоходов, а также регулирования тяги и дутья.

Взрывные клапаны выпускают дымовые газы при повышении давления в топке или газоходе котла, предохраняя их от разрушения.

Во время работы котла на его поверхностях нагрева могут откладываться шлак и зола, что ухудшает теплопередачу. Очищают поверхности нагрева от золы и шлака струей пара, воздуха или с помощью дробеочистительных установок.

Не смотря, на большие различия в устройстве во всех котлах по существу протекают два одинаковых основных процесса: горение топлива с образованием газов высокой температуры (продуктов сгорания) и передача теплоты от этих газов воде. В результате этого в паровых котлах вода нагревается и испаряется, превращаясь в пар. В водогрейных котлах, в отличие от паровых, вода лишь нагревается до требуемой температуры и испарения не происходит.

Работу паровых котлов характеризуют следующие показатели:

паропроизводительность (мощность котла) D – количество вырабатываемого пара в кг или т в 1 с или в 1 ч;

паронапряжение поверхности нагрева D/HK – количество пара, кг, получаемого с одного м2 поверхности нагрева за 1 час. Эта величина является важной характеристикой, отражающей интенсивность паросъема в котле;

параметры получаемого пара – давление и температура;

КПД котла – отношение количества теплоты, расходуемой на образование пара (полезная теплота), ко всей затраченной теплоте, вносимой в топку с топливом; следовательно, коэффициент характеризует степень использования теплоты сгорания топлива в котле.

Работа водогрейных котлов характеризуется теплопроизводительностью (мощностью) Q – количеством вырабатываемой теплоты в единицу времени Вт, а также тепловым напряжением поверхности нагрева котла Q/HK, температурой нагрева воды и КПД. Тепловое напряжение поверхности нагрева (или удельная тепловая нагрузка), Вт/м2, вырабатывает количество теплоты, передаваемое за 1 времени через 1 м2 поверхности нагрева. КПД как парового, так и водогрейного котла выражаются в долях единиц или в процентах.

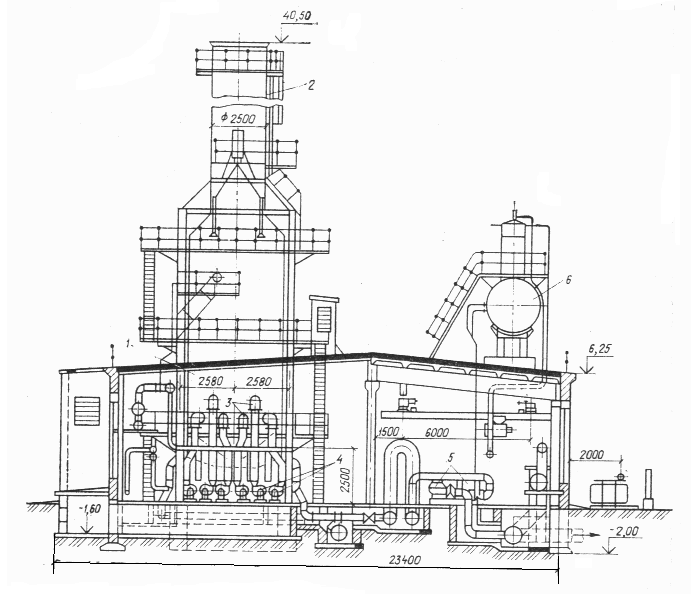

Рис. Котел КВ-ГМ-100:

1-передний экран; 2-боковой экран; 3- промежуточный экран;

4-конвективные пакеты; 5-задний экран; 6-портал; 7-камера

Производство тепла сегодня

Техническое состояние источников теплоснабжения, тепловых сетей и др. объектов коммунальной теплоэнергетики на сегодняшний день не отвечает современным требованиям. Необходима техническая реконструкция и модернизация всей системы теплоснабжения и внедрение нового энергоэффективного и экологически чистого теплоэнергетического оборудования.

В настоящее время на предприятиях коммунальной теплоэнергетики находится в эксплуатации 14039 единиц котельных, где установлено 35,3 тыс. водогрейных и паровых котлов. Средняя производительность котельной — 5 Гкал/ч, котла — 2 Гкал/ч.

Из общего количества котельных только 564 единицы (4%) можно отнести к централизованным источникам, мощность каждой из них составляет более 20 Гкал/ч. Остальные можно отнести к децентрализованным источникам. В частности, производительность 10918 единиц — менее 3 Гкал/ч, на них установлены в основном мелкие неэффективные котлы, как правило, физически изношенные, КПД которых при работе на газе не превышает 75-80%, а на угле — 70%.

Почти 64% коммунальных котельных используют в качестве топлива природный газ, 34% котельных — уголь и более 2% — жидкое топливо.

Срок эксплуатации почти 60% котельных превышает 20 лет, в 38% котельных эксплуатируются малоэффективные устаревшие котлы с низким КПД, устаревшей автоматикой и горелочными устройствами, что обусловливает значительные расходы топлива. Третья часть всего количества парка котлов приходится на неэффективные, снятые с производства, котлы типа НИИСТУ-5 производительностью 0,45-0,7 Гкал/ч с КПД 75-78% при работе на газе и со средневзвешенным удельным расходом топлива на отпуск теплоэнергии 188 кг/Гкал при 168 кг/Гкал по всем коммунальным котельным (КПД — 85,1%).

Вместе с тем, даже сложившийся средневзвешенный показатель удельного расхода условного топлива на отпуск теплоэнергии (168 кг/Гкал) уже считается завышенным, на сегодня он не должен превышать 155 кг/Гкал (КПД — 92%). Такой показатель обеспечил бы экономию топлива в количестве 600-650 тыс. т.у.т., что, соответственно, сократило бы вредные выбросы в атмосферу.

Следует отметить, что экономия топлива предприятиями коммунальной теплоэнергетики на протяжении 2000-2004 гг. составляла ежегодно 35-55 тыс. т у.т. или 0,5-0,7%. Экономия незначительная, но реальная.

Предприятиями коммунальной теплоэнергетики очень медленно внедряются существующие энергосберегающие технологии, оборудование стареет и физически изнашивается, а удельный расход топлива на отпуск электроэнергии и теплоэнергии по ТЭЦ растет, хотя по котельным достигнуто незначительное снижение.

Медленно внедряется экологически чистая энергосберегающая струйно-нишевая технология сжигания газа в топках котлов ТЭЦ и котельных с использованием струйно-нишевых горелок типа СНГ, а ведь их применение позволяет экономить от 5% до 20% (и более) энергоресурсов и снизить себестоимость производства теплоэнергии. Струйно-нишевая технология еще не достигла масштабного внедрения в коммунальной теплоэнергетике из-за отсутствия средств, а также действующих стимулов к улучшению роботы оборудования.

Необходимо продолжить работы по выведению из эксплуатации мелких нерентабельных котельных с переключением их тепловых нагрузок на тепловые сети квартальных и районных котельных, ТЭЦ.

Перспективным направлением в техническом переоснащении теплоисточников является перевод действующих больших котельных в режим комбинированного производства тепловой и электрической энергии за счет их надстройки газотурбинными двигателями, паротурбинными и газотурбинными установками (когенерация) с целью роста эффективности использования топлива и повышения экологической безопасности.

В 2004г. городское предприятие «Хмельницктеплокоммунэнерго» ввело в эксплуатацию когенерационную установку с газовыми двигателями-генераторами стоимостью 2,1 млн. грн., которые предоставил ОАО «Первомайскдизельмаш» как товарный кредит. Предприятие обеспечивает 30% потребности в электроэнергии за счет собственного производства. Стоимость 1 кВтч электроэнергии составляет 9,3 коп. Одна из котельных предприятия «Коммунэнергия» (г. Ривне) была также реконструирована под ТЭЦ за счет оснащения двумя когенерационными установками. Проведена реконструкция двух паровых котлов и увеличена мощность с 23,0 до 60,0 Гкал/ч, установлено две турбины по 2,5 МВт. Стоимость 1 кВт электрической мощности составила $568,4 ( 3 тыс. грн.), себестоимость 1 кВтч — 14,3 коп. ТЭЦ в 2004г. выработала 13,8 млн. кВтч и более 110 тыс. Гкал теплоэнергии, при этом сэкономлено 4,6 тыс. т у.т. Уровень выбросов понизился на 685,2 т углеродного эквивалента.

Предусматривается внедрить когенерационные установки в Виннице, Черкассах, Житомире и др. городах.

В апреле 2005г. в Украине принят Закон «О комбинированном производстве тепловой и электрической энергии (когенерации) и использовании сбросного энергопотенциала», целью которого является создание правовых основ для повышения эффективности использования топлива в процессах производства энергии или других технологических процессах, развития и применения технологий комбинированного производства электрической и тепловой энергии.

Переоборудование котельных в мини-ТЭЦ обеспечит, как показывает анализ их работы, сокращение суммарных расходов топлива на производство тепловой и электрической энергии не менее чем на 20%, уменьшение в 2–3 раза расхода средств по сравнению со строительством новых конденсационных электростанций, сокращение в 2–3 и более раз сроков окупаемости по сравнению с ТЭЦ, сокращение потерь электроэнергии, а также уменьшение выбросов токсичных веществ в атмосферу.

Заключение

Техническое состояние источников теплоснабжения, тепловых сетей и др. объектов коммунальной теплоэнергетики на сегодняшний день не отвечает современным требованиям. Необходима техническая реконструкция и модернизация всей системы теплоснабжения и внедрение нового энергоэффективного и экологически чистого теплоэнергетического оборудования.

Работа котельных установок должна быть надежной, экономичной и безопасной для обслуживающего персонала. Для выполнения этих требований котельные установки эксплуатируются в соответствии с правилами устройства и безопасной эксплуатации паровых котлов и рабочими инструкциями, составленными на основе правил Госгортехнадзора с учетом местных условий и особенностей оборудования.

Котел должен быть оборудован необходимым количеством контрольно-измерительных приборов, автоматической системой регулирования важнейших параметров котла, защитными устройствами, блокировкой и сигнализацией.

Режимы работы котла должны соответствовать режимной карте, в которой указываются рекомендуемые технологические и экономические показатели его работы: параметры пара и питательной воды, содержание RO2 в газах, температура и разрежение по газовому тракту, коэффициент избытка воздуха и т.п.

Большинство современных котельных установок полностью

автоматизированы. При нарушении нормальной работы котла вследствие неисправностей, которые могут привести к аварии, он должен быть немедленно остановлен.

Капитальный ремонт котлов производится через каждые два-три года. Котел периодически подвергается техническому освидетельствованию по трем видам:

- наружный осмотр (не реже одного раза в год);

- внутренний осмотр (не реже одного раза в четыре года);

- гидравлическое испытание (не реже одного раза в восемь лет).

Список используемой литературы

1. Днепров Ю.В. , Смирнов Д.Н. «Монтаж котельных установок малой

и средней мощности»; Москва «Высшая школа», 1985 г.

2. Матвеев Г.А., Хазен М.М. «Теплотехника»; Москва «Высшая школа»,

1981 г.

3. Паршин А.А., Митор В.В. «Тепловые схемы котлов»; Недра, 1987 г. |

Скачать 1.15 Mb.

Скачать 1.15 Mb.

или паровыми котлами с рабочим давлением до

или паровыми котлами с рабочим давлением до  . Такие котельные предназначены для снабжения теплотой одного или нескольких зданий.

. Такие котельные предназначены для снабжения теплотой одного или нескольких зданий.

из воды.

из воды.

м2, равна:

м2, равна:

,

, и

и  - площади радиационной и конвективной поверхностей нагрева котла.

- площади радиационной и конвективной поверхностей нагрева котла.