Реферат газонефтепровода. Реферат по дисциплине Эксплуатация газонефтепроводов Тема Эксплуатация станций подземного хранения газа

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

|

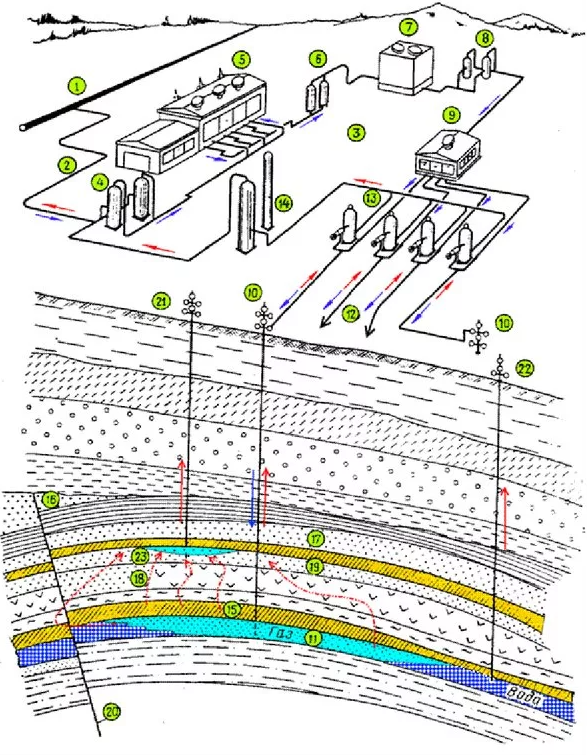

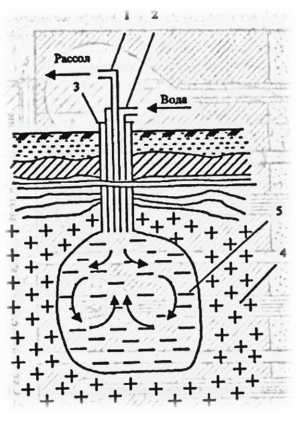

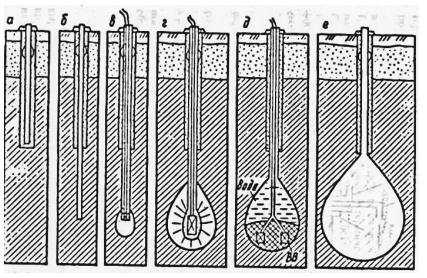

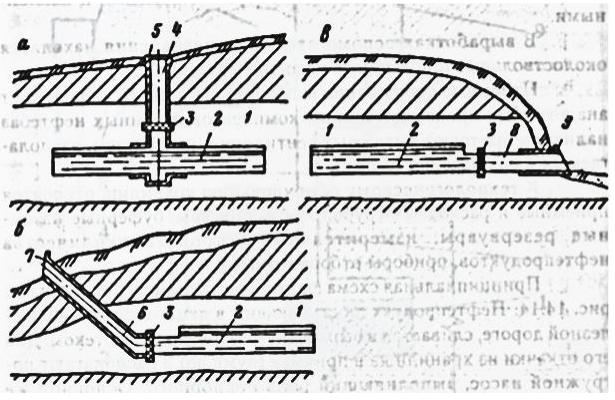

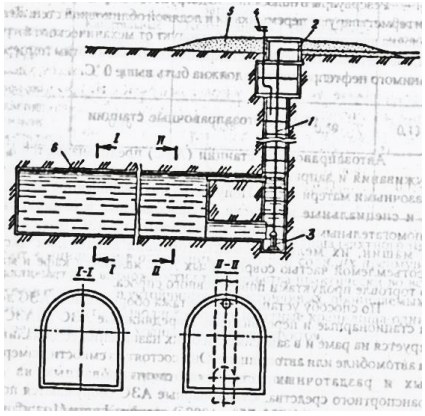

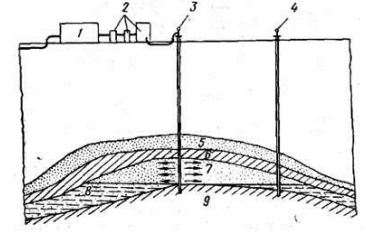

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» (ФГБОУ ВО «ВГТУ») ФАКУЛЬТЕТ МАШИНОСТРОЕНИЯ И АЭРОКОСМИЧЕСКОЙ ТЕХНИКИ Кафедра нефтегазового оборудования и транспортировки Направление: 21.03.01 «Нефтегазовое дело» Бакалаврская программа: «Эксплуатация и обслуживание объектов транспорта и хранения нефти, газа и продуктов переработки» РЕФЕРАТ по дисциплине: «Эксплуатация газонефтепроводов» Тема: «Эксплуатация станций подземного хранения газа» Разработал студент группы вбНГ- 191_______________________Н.А. Данилов Подпись, дата Инициалы, фамилия Руководитель _____________________________О.В.Куликова Подпись, дата Инициалы, фамилия Нормоконтроль провел _____________________________О.В.Куликова Подпись, дата Инициалы, фамилия Воронеж 2022 СОДЕРЖАНИЕ ВВЕДЕНИЕ 6 Эксплуатация станций подземного хранения газа 8 Устройство и классификация хранилищ газа 8 Анализ методов строительства подземных хранилищ газа 12 1.2.1 Хранение газа в отложениях каменных солей 12 1.2.2 Метод глубинных взрывов 14 1.2.3 Шахтные хранилища 16 1.2.4 Льдогрунтовые хранилища 18 1.2.5 ПХГ в водонасыщенных пластах и выработанных месторождениях 20 Эксплуатация ПХГ 23 Производственная безопасность 26 Экологическая безопасность 28 СПИСОК ЛИТЕРАТУРЫ 31 ВВЕДЕНИЕ В настоящее время природный горючий газ является одним из важнейших полезных ископаемых, необходимых для функционирования инфраструктуры страны. В результате реализации Программы газификации регионов РФ с 2005 по 2014 гг. средний уровень газификации в России вырос с 53,3% до 65,4% в том числе в городах — с 60% до 70,3%, в сельской местности — с 34,8% до 54,6%. В следствие этого, объемы потребления газа так же выросли, неминуемо потребовав роста его добычи. На данный момент Россия является лидером по запасам природного газа. По данным ОПЕК за 2014-й год доказанные запасы газа в РФ достигают значения 49,541 трлн. м3, что в свою очередь составляет 24,6% от мировых запасов данного ресурса. Тем не менее, несмотря на активную добычу газа, развитую инфраструктуру транспорта и снабжения потребителей, а также налаженную систему импорта за границу, в процессе роста потребления в нашей стране возникла проблема «сезонности». Под сезонностью подразумевается значительное увеличение потребления природного газа в холодное время года, в отличии от теплого периода, наряду с тем, что добыча в холодное время года, наоборот, несколько сокращается. Для решения данной проблемы разработана и используется технология строительства хранилищ газа. В настоящее время наибольший результат приносит строительство именно подземных хранилищ газа. Надземные газгольдеры все еще находят применение, но только в незначительных масштабах. Таким образом, главный направлением любых исследований касаемо подземных хранилищ газа, является анализ методов их сооружения. Целью данной работы является анализ известных способов строительства подземных газохранилищ, и выбор наиболее эффективного из них. Задачами работы является: 1. Анализ таких способов хранения газа как: заполнение водонасыщенных пластов и выработанных месторождений нефти и газа; хранение газа в подземных ядерных кавернах; размыв каменных солей через скважины, и закачка газа в образовавшееся пространство; хранение в горных породах, шахтах и рудниках; строительство в вечномерзлых породах; 2. Анализ вредных и опасных факторов проектируемой производственной среды, определение основных мероприятий по охране труда и окружающей среды. Проведение технологического расчета молниеотвода для буровой вышки, эксплуатируемой для формирования дополнительных скважины на ПХГ. 1 ЭКСПЛУАТАЦИЯ СТАНЦИЙ ПОДЗЕМНОГО ХРАНЕНИЯ ГАЗА 1.1 Устройство и классификация хранилищ газа Подземные газохранилища – это системы сооружений, предназначенные для резервирования больших объёмов природного газа. Как правило, они способны вмещать сотни миллионов, а в некоторых случаях и миллиарды кубометров газа. ПГХ газа формируют вблизи крупных центров газопотребления. По большей части они представляют собой систему «природных» ёмкостей, расположенных на глубинах от 300 м до 1 км. На рисунке 1 – представлено основное оборудование, используемое на ПХГ при его эксплуатации. Синими стрелками обозначается путь газа, когда он закачивается в пласт, красными – при откачке газа из хранилища (Так же красными стрелками обозначены возможные пути утечки газа из хранилища)  Рисунок.1 Схема устройства ПХГ 1,2 – магистральный и соединительный ГП; 4 - пылеуловитель; 5- компрессорная станция; 6,8 сепаратор (очистка от паров масла); 7 – воздушная градирня; 9 – газораспределительный пункт; 10 – эксплуатационные скважины; 13 – сепаратор (очистки от воды); 14 – установка осушки; 21,22 – контрольная и наблюдательная скважина. Газ, из МГ (1) по шлейфу (соединительный газопровод) (2) приходит на территорию комплекса ПХГ (3). Затем газ проходит очистку в пылеуловителях (4), после чего сжимается на КС (5). После этого газ проходит очистку от паров масла. Этот этап происходит в сепараторах (6). Так как при сжатии в компрессоре газ сильно нагревается, его охлаждают в градирне (7). На очистной установке (8) газ очищается от остатков масла, а затем поступает на распределительный пункт (9). На распределительном пункте, после измерения расхода, газ распределяется по эксплуатационным скважинам (10), через которые он и попадает в водоносный пласт (11). Попадая в пласт газ начинает вытеснять воду из пор, и скапливается под непроницаемым куполом (15), в следствии чего и образуется подземное хранилище. В осадочных породах повсеместно встречаются различные выклинивания (16), и иные аномалии, такие как литологические изменения (18). При создании ПХГ необходимо учитывать такие особенности пласта. К серьезным осложнениям могут привести разрывы (20), за счет которых газ может покинуть хранилище, попасть в пласты, залегающие выше, или даже выйти на поверхность. Для отслеживания этого процесса существуют контрольные (21) и наблюдательные (22) скважины, вскрывающие основной (11) и контрольный (19) пористо-водоносные пласты. Газ, который неизбежно покидает основной пласт, скапливается в контрольном. В результате такого перетекания может образоваться вторичная залежь (23). Как правило, объемы утекшего газа велики, поэтому контрольные коллекторы становятся частью ПХГ, и скопившийся в них газ используется так же, как и основной. Отбор газа происходит за счет образовавшегося в коллекторе пластового давления. Отбор производят по шлейфам (12). Газ попадает на газораспределительный пункт, а затем проходит повторную очистку в сепараторах (13). Объемы и параметры газа измеряются, после чего он попадает на станцию осушки (14). После осушки газ подаётся в МГ (1). В скважинах всегда присутствует давление, которого достаточно для отбора газа, в обход наличию компрессоров и насосов. При отборе это оборудование не требуется. На рисунке 2 приводится классификация подземных хранилищ жидких продуктов.  Рисунок 2. Классификация подземных хранилищ жидких продуктов Также все хранилища подведены к сети магистральных газопроводов, по которым топливо поступает для закачки, а при необходимости – направляется в газопотребляющие центры. 1.2 Анализ методов строительства подземных хранилищ газа В зависимости от способа сооружения ПХГ делятся на: - ПХГ, сооруженные в водонасыщенных пластах, или в выработанных месторождениях нефти и газа; - ПХГ, которые образуются при размыве каменных солей через скважины; - ПХГ, созданные в прочных горных породах, шахтах и отработанных рудниках; - ПХГ в пространствах, образовавших в результате подземного взрыва; - ПХГ в порах вечномерзлых пород; - Низкотемпературные подземные хранилища, покрытые ледяной оболочкой 1.2.1 Хранение газа в отложениях каменных солей Каменная соль, или по-другому ее иногда называют галитом, имеет достаточно высокий предел прочности в совокупности с низкой проницаемостью. Эти факторы весьма благоприятны для создания в таких отложениях различных подземных емкостей. ПХГ в отложениях солей сооружаются посредством размыва. Технология строительства такого ПХГ представлена на рисунке 3.  Рисунок 3. Схема сооружения подземной емкости в отложениях каменной соли. 1 – Рассолоотводящая труба; 2 – водоподающая труба; 3 – обсадная труба; 4 – соляной пласт; 5 – соляной раствор. Работы выполняются в следующей последовательности. В первую очередь бурится скважина, которая вскрывает верхнюю кровлю пласта (4). Затем в эту скважину устанавливают обсадную трубу (3). В трубу (3), в свою очередь, до уровня кровли планируемого хранилища опускается водоподающая труба (2) а также рассолоотводящая труба (1). Вода в пласт закачивается под высоким давлением. Это вызывает растворение соли. Образующийся раствор откачивают по трубе (1). Трубы 1 и 2 постепенно опускаются глубже. Это позволяет довести размер подземной емкости до необходимого. В последующем газ закачивается в пласт стандартными средствами (через скважины, компрессорными установками). Достоинства метода: - Каменные соли имеют низкую проницаемость, поэтому созданное в них хранилище надежно и герметично. - Возможность контролировать объем сооружаемого хранилища. Нужны малые объемы – размывают немного, нужно больше – размывают еще. - Газ, хранящийся в отложениях соли будет подвергаться минимальным загрязнениям со стороны пласта в процессе хранения Недостатки метода: - Необходимость производить размытие, что требует больших экономических вложений. Прежде чем закачать газ, прийдется создать емкость. - Сложно найти соляную залежь достаточного для строительства ПХГ объема. Как правило емкостей, сформированных в отложениях для газа недостаточно. 1.2.2 Метод глубинных взрывов В большинстве своем создаются там, где невозможно применить остальные методы строительства. В РФ таких хранилищ нет. В отличии от кристаллических пород, породы, обладающие пластичностью под действием высокого давления, которое создается внутренним взрывом, не разрушаются, а приобретают повышенную герметичность и прочность, в следствие уплотнения. Сооружения ПХГ глубинными взрывами показано на рисунке 4  Рисунок 4. Схема последовательности работ при создании хранилищ методом глубинных взрывов. А – бурение скважины на начальный размер; Б – обсадка скважины (цементация затрубного пространства и бурение скважины на конечный размер); В– первый «прострел» скважины: Д – взрыв основного заряда ВВ; Е – готовое подземное хранилище. В первую очередь бурится скважина нужной глубины. Ее стенки укрепляются с помощью обсадных труб, и цементируются. После этого два предварительных взрыва создают зарядную камеру, в которую в последующем будет помещен основной заряд взрывчатки. Основной взрыв формирует необходимую полость. Такие хранилища могут сохранять устойчивость не более пяти лет. Срок службы ПХГ продлевается в силу термической обработки стенок, что технологически напоминает процесс обжига кирпича. Обработка производится в три этапа. Первым делом из приконтурной области в течение 48 часов под температурой 105-110°С выпаривается вода. Следующим этапом, который длится 40 часов и под температурой 900-950°С, глинистый слой переводится в состояние, напоминающее камень. Завершает процесс температура 1100°С в результате чего происходит оплавление стенок полости. Иногда в качестве взрывчатки применяются ядерные боеприпасы. При взрыве ядерной бомбы образуется плазменный шар, который расплавляет все горные породы, на которые воздействует. Для примера, взрыв заряда мощность которого составляет 1 кт в гранитном пласте, всего за 30 мкс расплавляет около 1000 м3 породы. Возникающие при этом газы, которые стремительно расширяются, могут увеличить объемы полости до 2000-8000 м3. В силу того, что, взрыв ядерный боеприпасов приводит к заражению продуктов хранения радиацией, этот метод не применяется. Взрыв же обычных бомб, как было сказано ранее, применяется только в исключительных случаях. Достоинства метода: - Возможность создавать хранилища в тех условиях, где это фактически невозможно. Недостатки метода: - Низкая эффективность. Объем таких хранилищ ничтожно мал - Нестабильность. Приходят в негодность через 5 лет, и требуют дополнительных затрат. 1.2.3 Шахтные хранилища Шахтные хранилища представляют собой комплекс сооружений, который состоит из следующих элементов: - Подземных выработанных резервуаров, которые применяются для хранения; - Вскрывающие выработки; - Выработки, имеющие вспомогательное назначение; - Надземные сооружения; - Технологическое оборудование; Схема шахтного хранилища представлена на рисунке 5.  Рисунок 5. Схемы шахтных хранилищ с вертикальной (а), наклонной (б) и горизонтальной (в) вскрывающими выработками. 1 - толща непроницаемых пород; 2 - выработка-емкость; 3 - герметичная перемычка; 4 - вертикальная вскрывающая выработка; 5 - оголовок; 6 - наклонная вскрывающая выработка; 7 - устье; 8 - горизонтальная вскрывающая выработка; 9 – портал. Выработки-резервуары – это совокупность отдельных туннелей или камер, которые отходят от магистральных выработок. Так же это может быть система горизонтальных, взаимосвязанных между собой выработок. В поперечном сечении такие выработки могут быть круглыми, сводчатыми или трапецеидальными. Форма зависит от емкости хранилища и особенностей (устойчивости) породы. Вскрывающие выработки – это наклонные или вертикальные стволы, которые связанны между собой горизонтальными выработками, которые принято называть штольнями. Главная задача вскрывающих выработок – соединять выработки-резервуары с поверхностью. Так же в них размещаются трубопроводы и эксплуатационное оборудование. Вскрывающие выработки могут быть горизонтальными, наклонными или вертикальными. Зависит это от горно-геологических условий. В выработках вспомогательного назначения располагаются подземные и околоствольные насосные станции. Достоинства метода: - Возможность сооружения практически в любых видах горных пород, как в устойчивых, так и неустойчивых; - При строительстве человек имеет доступ «внутрь» хранилища, а потому негерметичные места будущей полости могут быть укреплены непосредственно; - Высокая надежность конструкции Недостатки метода: - Строительство обходится дороже, чем в отложениях каменной соли; - Трудоемкий процесс строительства; - Низкие конечные объемы для газа (подходят для хранения нефти) 1.2.4 Льдогрунтовые хранилища Сооружаются в районах Крайнего Севера, а также в северо-восточных районах РФ. Представляют собой выработки, находящиеся в вечномерзлых грунтах, которые в качестве облицовочного покрытия имеют лед. Строится такое хранилище в виде горизонтальной выработки, длинна которой в среднем составляет 200 м. Ширина выработки находится около 6 м. Схема хранилища в ледяных грунтах представлена на рисунке 6.  Рисунок 6. Принципиальная схема льдогрунтового хранилища шахтного типа на один продукт. 1 - ствол; 2 - оголовок; 3 - погружной насос; 4 - дыхательный клапан с огневым предохранителем; 5 - термоизоляционная засыпка; 6 - ледяная облицовка Резервуары, сооруженные данным методом, изолируются и герметизируются перемычками. Стены облицованы ледяным слоем. Оболочка из льда способна предохранять продукт от механических загрязнений, а также обеспечивает герметичность хранилища. Однако, по этой же причине, температура хранимого продукта не должна превышать 0 °С. Природный газ при закачке в пласт и сжатии сильно нагревается, в связи с этим льдогрунтовые хранилища не позволяют хранить большие объемы газа под высоким давлением – они просто растают. Достоинства метода: - Применение в условиях вечной мерзлоты; - Высокие показатели герметичности; - «Чистота» хранилища Недостатки метода: - Жесткие требования к температурному режиму, что не позволяет хранить достаточные объемы газа под высоким давлением; - Трудоемкость строительства, связанная с климатическими условиями и географическим местоположением таких регионов. 1.2.5 ПХГ в водонасыщенных пластах и выработанных месторождениях Схема газохранилища, сооруженного в водонасыщенном пласте представлена на Рисунке 7. Именно такие газохранилища используются сейчас, для снабжения в зимний период газом таких городов как: Москва (Калужское, Щелковское и др.), С.-Петербург (Гатчинское, Колпинское, Невское), Киев.  Рисунок. 7. Схема подземного хранилища газа в водоносном пласте 1 - компрессорная станция; 2 - установка по подготовке газа (к закачке или после отбора); 3 - эксплуатационная скважина; 4 - наблюдательная скважина; 5 - комплекс горных пород; 6 - верхний газоводоупор; 7 - пласт-коллектор, заполненный газом; 8 - часть пласта-коллектора, заполненная водой; 9 - нижний газоводоупор От хранилища, сооруженного в выработанной нефтяной или газовой залежи, такое ПХГ отличается лишь наличием слоев газоводоупора 6 и 9. Это связанно с тем, что в ПХГ, сооруженных в водонасыщенных пластах в качестве «изолятора» газа в коллекторе, выступает вода. Под давлением закачиваемого газа, влага распределяется по стенкам коллектора, вдавливается в их поры, и в конечном итоге останавливается там, образуя влажный, а самое главное непроницаемый для газа, слой – газоводоупор. В ПХГ, сооруженных в выработках, газоводоупор не требуется, поскольку в качестве «изоляции» там служат непосредственно стенки коллектора – твердые горные породы, не имеющие пор. Очевидно, что если газ/нефть находились там, до того, как их добыли, и не выходили на поверхность, то и при хранении газа в таких образованиях герметичность хранилища со стороны пласта будет гарантирована Такое различие между ПХГ, сооруженными в водонасыщенном пласте, и ПХГ, которые функционируют за счёт использования естественных природных образований – выработавших себя коллекторов, при их сооружении, незначительно. По этой причине различий в технологических процессах закачки газа в пласт, эксплуатации ПХГ и его обслуживания нет, равно как и нет различий, в применяемом для обслуживания таких ПХГ, оборудования. Объектами комплекса ПХГ являются: - Эксплуатационные газовые скважины, и их наземное обустройство; - Наблюдательные, и контрольные скважины; - Трубопроводные системы, соединяющие скважину и сборнораспределительный пункт; - Пункты сбора и распределения; - КС, включающая установки, подготавливающие газ к дальнейшей транспортировке (средства очистки и т.д); - ЭКБ (Эксплуатационно-хозяйственный блок); - Жилые, вспомогательные и служебные помещения. Как уже говорилось ранее, технологические схемы работающих хранилищ в выработанных месторождениях и вновь создаваемых в водоносных пластах практически не различаются. Операции по закачке газа в хранилище (пласт) выполняются в следующем порядке: 1) Газ, поступающий из МГ, очищается, перед компримированием (повышение давления газа с помощью компрессора); 2) Выполняется компримирование (сжатие) газа; Сжатие может быть одноступенчатым, или двухступенчатым. Количество ступеней сжатия зависит от глубины пласта, следовательно, от начального пластового давления; 3) Газ охлаждается; 4) После КС в газе может проявиться замасленность. Газ отчищается от масла, в целях предотвращения его попадания в скважину; 5) Измерение объемов газа, который будет закачан в хранилище; 6) Газ распределяется по шлейфам в нагнетательные скважины. В случае с отбором газа, технологический процесс выглядит иначе: 1) Мониторинг и регулирование объемов газа в скважинах; 2) Газ очищается от влаги и механических примесей, которые могут сопровождать его при выходе из хранилища; 3) Газ осушается; 4) Газ проходит через оборудование, вводящее ингибитор, предотвращающий гидратообразование; 5) Мониторинг совокупно расходованного газа; 6) Сжатие газа (если это требуется) и подготовка его к транспортировке. Достоинства методы: - Благоприятные для строительства условия встречаются очень часто; - Обеспечивают огромные объемы хранения, достаточные для снабжения больших территорий; - Долгосрочны в эксплуатации Недостатки метода: 1.3 Эксплуатация ПХГ Большая часть энергии, затрачиваемой при закачке газа в пласт, расходуется на то, чтобы вытеснять пластовую воду. Так же возникают потери, в связи с движением газа, в газоносной части пласта, однако они не велики, и в расчетах ими принято пренебрегать. Жизнь ПХГ разделена на два периода: - Период создания. В этот период объем хранилища (мощность) значительно растет. - Период эксплуатации (циклические отбор-закачка). Объем хранилища в этот период остается неизменным. Количество закачиваемого и отобранного газа одинаково. Изначальный запас газа в пласте, когда тот еще не тронут, равен нулю. При старте первого цикла закачки этот показатель, соответственно, начинает расти. Однако проектную мощность газохранилище приобретает только после 5 и более прошедших циклов. С каждым циклом объем газа в пласте увеличивается, так же, как и процент отбора, как следствие из этого, проницаемость и пористость породы так же растут. Стабильный режим эксплуатации хранилище приобретает только через несколько лет после запуска. Коллектор, за эти годы эксплуатации, приобретает свою окончательную форму, и в дальнейшем перестает изменяться. Основными параметрами в период циклической эксплуатации ПХГ являются – давление, объем пор, которые заняты газом, количество газа. Причем, как говорилось ранее, в каждом цикле, в отдельные моменты времени, эти значения принимаю одинаковые с остальными циклами значения. Продолжительность цикла как правило составляет один год. Цикл состоит из четырех этапов: Закачка газа в коллектор Период простоя – интервал времени между закачкой и отбором Отбор газа на потребление Период простоя – интервал времени между отбором и закачкой Первый этап подразумевает закачку ПГ в пористый пласт-коллектор. В первую очередь газ закачивается в те скважины, которые расположены ближе всего к макушке купола. Постепенно, в соответствии с тем как граница водагаз опускается в низ, к системе подключаются новые скважины. Это делается для того, чтобы предотвратить образование «мокрых пятен» в хранилище. Мокрые пятна – это островки породы, образовавшиеся за счет воды, которая не смогла уйти из заполняемой газом части коллектора. Второй этап после закачки – простой ПХГ. Во время простоя вода и газ стремятся к равновесию: поскольку закачка газа прекратилась, его масса в хранилище стала неизменной. Тем не менее, газ по-прежнему имеет избыточное давление, что на некоторое время приводит к дальнейшему расширению хранилища. В процессе расширения газа, его давление снижается, стремится к пластовому. В свою очередь вода, которая не покинула газовую область во время его закачки, под действием газа опускается ниже. Если бы в условиях эксплуатации ПХГ этому этапу было отдано несколько лет, в конечном итоге хранилище расширилось бы до состояния, когда газ и вода находятся в равновесии. С учетом того, что в скором времени начнется отбор газа – равновесие на данном этапе не достижимо. Третий этап – этап отбора. Технолог-оператор, при отборе, должен открывать скважины в такой очередность, чтобы при выходе газа из хранилища, повышение уровня воды по всей площади ПХГ происходило равномерно. Делается это для того, чтобы в области газа не образовалось пузырей воды, и наоборот, чтобы пузыри газа не застревали в толще водонасыщенной части. Ликвидировать такие образования в случае их возникновения очень сложно. Соответственно, при откачке газа из ПХГ, давление и занимаемый им объем уменьшаются, уровень границы вода-газ поднимается выше. Четвертый этап – простой между отбором и закачкой газа. На этом этапе вода вытесняется газ из своей полости, что приводит к уменьшению объема газовой части, и повышению ее давления. Та часть пузырей газа, которая при отборе оказалась «заперта» в толще воды постепенно продвигается в газоносную часть ПХГ, в силу чего граница вода-газ выравнивается. Периоды простоя необходимы при эксплуатации ПХГ. Они нужны для того, чтобы система пришла к более-менее стабильно равновесному состоянию – это позволяет избежать многих проблем при закачке и отборе газа. Однако при малых, но частых объемах закачки и отбора периоды простоя утрачивают свою необходимость (Например, при закачке/отборе раз в две недели этап простоя приобретает чисто символический характер). В процессе эксплуатации ПХГ и основных газовых скважин, в основном контролируются два главных параметра – давление непосредственно в хранилище, и объемы закачиваемого и отбираемого газа. Получение этих данных производится на эксплуатационных и контрольных скважинах ПХГ. 2 ПРОИЗВОДСТВЕННАЯ БЕЗОПАСНОСТЬ В процессе производства человек подвергается воздействию опасностей разного рода. Такими опасностями принято называть явления, процессы, объекты, способные наносить ущерб здоровью человека напрямую или косвенно, вызывать различные нежелательные последствия. Производственная деятельность осуществляется в пространстве, которое называется производственной средой. В условиях большинства производств на человека в основном действуют техногенные, т.е. связанные с техникой и оборудованием, риски, которые называют опасными и вредными производственными факторами. Опасный производственный фактор (ОПФ) — это такой производственный фактор, воздействие которого на человека в может привести к травме или к другому внезапному резкому изменению показателей здоровья. Травмой называется повреждение тканей организма и нарушение его функций. Травма – есть результат несчастного случая на производстве. Вредный производственный фактор (ВПФ) — это такой фактор, воздействие которого на человека приводит к его заболеванию или снижению общей трудоспособности. Заболевания, которые возникают под действием вредных производственных факторов, называют профессиональными. ОПФ и ВПФ, возникающие при сооружении и эксплуатации ПХГ перечислены в ГОСТ 12.0.003-74 «Опасные и вредные производственные факторы. Классификация» Согласно ГОСТ 12.0.003-74 ОПФ и ВПФ подразделяются на физические, биологические, химические и психофизиологические. К физическим факторам относятся такие факторы как: воздействие электрического тока, кинетическая энергия движущихся машин и оборудования или их подвижных частей, повышенное и опасное давление паров или газов, высокие уровни шума, сильные вибрации, повышенный уровень инфра- и ультразвука, недостаточная освещенность рабочей среды, воздействие электромагнитного поля, ионизирующие излучения и др. Химические факторы проявляются при воздействии на организм человека различных химических веществ, и их состояний. Биологические факторы являются следствием воздействия на организм микроорганизмов, животных или растений. Психофизиологические факторы – умственное перенапряжение, монотонность труда, перегрузки, как физические, так и эмоциональные. В большинстве случаев четкой границы между опасными и вредными ПФ нет. Безопасный труд – это такой труд, при котором исключено или максимально минимизировано воздействие ОПФ и ВПФ на трудящегося. Безопасность жизнедеятельности в условиях производства так же носит другое название – охрана труда. Охрана труда представляет собой систему законодательных актов, организационных, социально-экономических, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособности в процессе труда. «Охрана труда» — это комплексная дисциплина, которая включает следующие разделы: техника безопасности, производственная санитария, пожарная и взрывная безопасность, законодательство по охране труда. Производственная санитария – Мероприятия направленные на уменьшение воздействия ОПФ и ВПФ на человека в условиях производства. Техника безопасности – система организационных мероприятий и технических средств, которая подготавливает трудящихся к возможным непредвиденным обстоятельствам на производстве, а также обучает необходимым знаниям для минимизации воздействия ОПФ и ВПФ. Пожарная и взрывная безопасность – система задачи которой, проводить профилактику и разрабатывать меры по ликвидации пожаров и взрывов, а также минимизировать их последствия. 3 ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ Подземные хранилища, несмотря на существование строгих нормативов при строительстве и эксплуатации, оказывают значительное влияние на окружающую среду. Основной задачей в предотвращении влияния на окружающую среду является минимизации воздействия на нее и строгий контроль за состоянием технологического оборудования и окружающей среды в зоне ПХГ. Для этого на ПХГ используются: комплекс диагностической магнитоимпульсной аппаратуры, технология зондирования прискваженной зоны на основе модифицированных ядерных методов, технология контроля герметичности ПХГ методом межскважинной сейсмической томографии. Тем не менее, отрицательное воздействие технологии ПХГ даже в условиях строгого контроля сохраняется и является актуальной проблемой. В силу того, что ПХГ находятся в стороне от населённых пунктов, их воздействие на селитебную зону пренебрежительно мало, или вообще отсутствует, в связи с этим никакие требования экологической безопасности по данному пункту не предъявляются. На атмосферу ПХГ влияет напрямую – выбросом лишних газов. Под лишним газом на ПХГ подразумевается тот газ, который был отделен от основного (закачиваемого в пласт) при его очистке. На примере - Елшанское ПХГ обслуживающее г. Саратов и частично центральные районы России в целом, по предприятию в результате производственной деятельности (согласно инвентаризации) в атмосферу выбрасывается 31 загрязняющее вещество, общим валовым выбросом 75690,82 тонн в год. Так же регулярные выбросы газа в атмосферу происходят в силу морального и физического износа оборудования, которое не дает достаточной герметичности хранилища. Основные вещества, выбрасываемые в атмосферу при эксплуатации ПХГ это оксид углерода, диоксид азота, азота оксид, сера, метанол и метан. Так же в силу постепенной коррозии поверхностных металлических сооружений (задвижек, клапанов, труб) в атмосферу постепенно коррозируют оксиды железа, марганец и его соединения, фтористые водороды и т.д. Анализ структуры выбросов показывает, что основная доля загрязняющих веществ приходится на метан (87%). Для минимизации выбросов газа из ПХГ в атмосферу необходимо, вопервых разрабатывать новые методы утилизации газа (на данный момент применяется сжигание, которое не на много улучшает ситуацию), а также заменять оборудование на более современное, для повышения герметичности ПХГ. Своевременно проводить обследование такого оборудование на наличие повреждений и проводить ремонт. Не эксплуатировать ПХГ сверх допустимых норм. На гидросферу влияние ПХГ незначительно. Как говорилось ранее, в Российской Федерации, а именно компания ОАО «Газпром» хранит газ в пористых вод насыщенных пластах. Вода в данном случае используется как «изолятор» газа под землей, и не дает ему выходить на поверхность через поры. Даже если ПХГ находится в непосредственной близости от водоема, его влияние на воду минимально. Так же несмотря на то, что ПХГ является подземным сооружением, оно не взаимодействует с подземными грунтовыми водами, поскольку таковые в местах сооружения ПХГ не могут существовать, и уж тем более взаимодействовать с хранимым газом напрямую. Однако в отличии от гидросферы, литосфера, так же, как и атмосфера подвергается прямому воздействую ПХГ, через прямой контакт. Газ закачивается в пласт и хранится там под высоким давлением. Чем больше газа хранится, тем больше давление. Это может приводить к самопроизвольному расширению газового хранилища. Связан такой процесс с тем, что пористые грунты начинают разрушаться под давлением, а изолирующая газ влага продвигается в более дальние поры, что в свою очередь приводит к образованию новых трещин в пласте, и его дальнейшему разрушению. Примером такого воздействия газа/жидкости на пласт является процесс гидроразрыва пласта. При гидроразрыве в скважину закачивается жидкость, а в роли подпора выступает газ. При повышении давления подпора, жидкость начинает разрывать пласт, увеличивая трещины в нем, и создавая новые. Цель такого процесса – увеличить нефте- газоотдачу пласта. В случае с ПХГ, такой процесс происходит сам по себе, под воздействием времени и естественных условий. Для контроля ПХГ и его воздействия на литосферу (а значит и на само себя) на производстве, основываясь на геологоразведочных работах, заранее устанавливаются рамки эксплуатации по максимальному объему закачанного в ПХГ газа, и по максимальному давлению, под которым он может храниться. Отходов в литосферу при хранении газа нет, и наличие соответствующих сборов отходов не требуется. СПИСОК ЛИТЕРАТУРЫ 1. Ширковский, Аркадий Иосифович. Добыча и подземное хранение газа / А. И. Ширковский, Г. И. Задора. — Москва: Недра, 2005. 2. Коротаев, Юрий Павлович. Добыча, транспорт и подземное хранение газа : учебник / Ю. П. Коротаев, А. И. Ширковский. — Москва: Недра, 2001 3. Подземное хранение газа: [сборник статей] / Московский институт нефтехимической и газовой промышленности им. И. М. Губкина; под ред. М. В. Филинова. — Москва: МИНХИГП 4. Подземное хранение газа в единой системе газоснабжения / И. Я. Фурман. — Москва: Недра, 1992 5. Тышляр, Игорь Семенович. Экономика подземного хранения газа / И. С. Тышляр, В. Р. Гаспарян, А. Д. Бренц. — Москва: Недра, 1998 6. Экология подземного хранения газа / Э. Б. Бухгалтер, Е. В. Дедиков, Л. Б. Бухгалтер и др.; Под ред. Э. Б. Бухгалтера. — Москва: Наука/Интерпериодика, 2002. 7. Хранение газа в горизонтальных и пологозалегающих водоносных пластах / И. А. Черный [и др.]. — Москва: Недра, 1998 8. Левыкин, Евгений Владимирович. Технологическое проектирование хранения газа в водоносных пластах / Е. В. Левыкин. — Москва: Недра, 2007 9. Коннова, Галина Витальевна. Оборудование транспорта и хранения нефти и газа : учебное пособие / Г. В. Коннова. — Ростов-на-Дону: Феникс, 2006. 10. Сафарян, Мисак Карапетович. Металлические резервуары и газгольдеры / М. К. Сафарян. — Москва: Недра, 2003. 11. Котляревский, Владимир Абрамович. Безопасность резервуаров и трубопроводов / В. А. Котляревский, А. А. Шаталов, Х. М. Ханухов. — Москва: Экономика и информатика, 2000. |