Гидростатические преобразователи давления. Выбор рабочих жидкостей гидростатических преобразователей. Реферат. Реферат по дисциплине Физические основы измерений

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

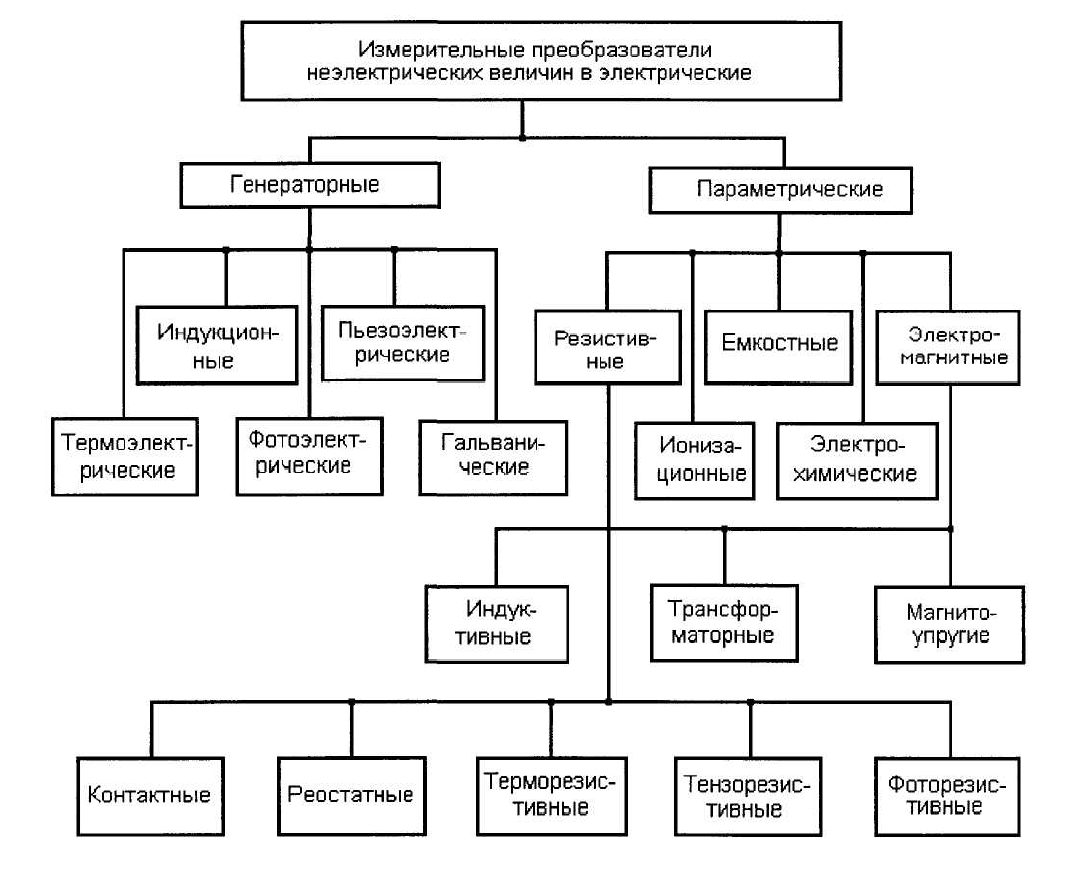

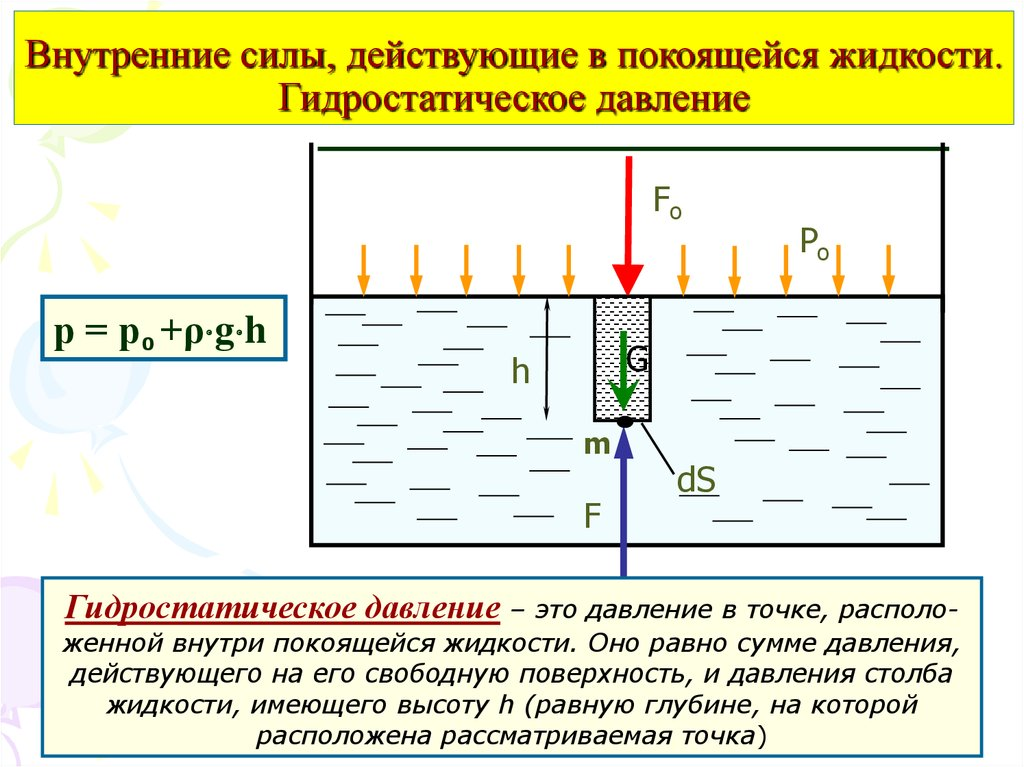

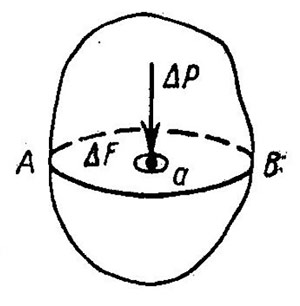

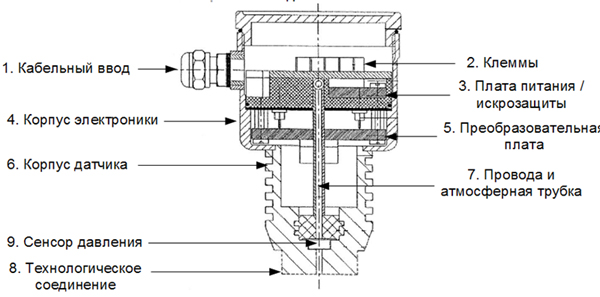

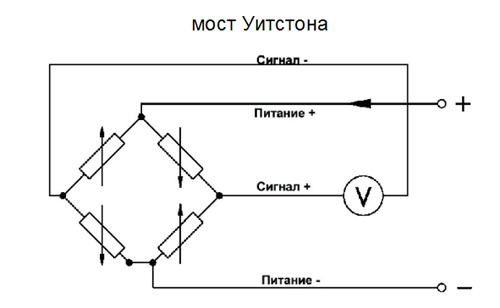

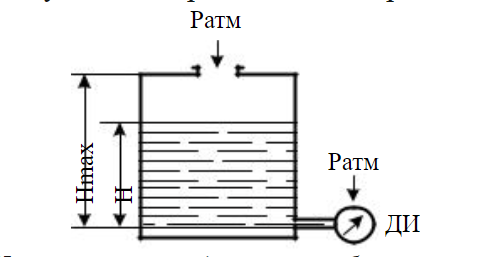

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Конструирование и производство приборов» Группа 31302320 РЕФЕРАТ По дисциплине «Физические основы измерений» Тема: «Гидростатические преобразователи давления. Выбор рабочих жидкостей гидростатических преобразователей» Исполнитель: Потоцкая Н.М. Руководитель: Степаненко Д.А. Минск 2023 ОглавлениеВведение 3 1.Измерительный прибор. Преобразователь 4 2.Способы измерения гидростатического давления 8 2.1 Гидростатическое давленние 8 2.2 Преобразователи гидростатического давления 10 2.3 Конструкция преобразователей давления 12 3.Выбор рабочих жидкостей гидростатических преобразователей давления. 15 Заключение 19 Список используемых источников 20 ВведениеДатчики — устройства, содержащие чувствительные части, реагирующие на определенные факторы с целью управления, контроля, мониторинга работы электроустановок, электроники, силовых систем, двигателей, бытовых и иных приборов. Изделия регистрируют изменения среды и, посылая команду исполнительным частям, обеспечивают автоматизацию, автономность оснащения или передают данные на устройства слежения. С помощью датчиков обеспечивается также и безопасность, оборудования или окружающей среды (например, пожарные сенсоры). Для каждого типа оборудования характерный определенный вид детекторов с нужными функциями, стойкостью, сенситивностью — рассмотрим их. А также опишем устройство, принцип работы, внешний вид сенсоров. Под датчиком, сенсором, детектором подразумевают прибор, узел обособленного типа (интегрированный или в большей мере отдельный, но различимый), имеющий в своем составе один или больше первичных преобразователей измерительных типов. Назначение — выработка данных замеров в виде, подходящем для передачи, исследования, оценки, обработки, дальнейшей трансформации, хранения. Такая пересылка не поддается непосредственному восприятию наблюдателями. Пример простейшего устройства – микрофон, это звуковой детектор (громкость воспринимается, но ее силу в дБ человеку сложно оценить) Детекторы могу иметь промежуточные узлы — вспомогательные или прямо необходимые для работы измерительные преобразователи, а также меру. Устройство может быть вынесено на любые расстояния от обслуживающей системы, объекта, приемника. Длина определяется возможностью инструментов и методов связи (кабели, радиосигнал). Измерительный прибор. ПреобразовательИзмерительный прибор- средство измерения, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. Выработка измерительной информации может основываться на использовании различных физических принципов. Например, для измерения длины применяют механические, оптические, пневматические и электрические измерительные приборы. Физический принцип, положенный в основу построения измерительного прибора, называют принципом действия прибора, который часто отражается в названии прибора, например, электродинамический ваттметр, термоэлектрический термометр. Принципиально измерительный прибор состоит из ряда измерительных преобразователей, каналов связи, согласующих элементов, измерительного механизма, которые в совокупности образуют измерительную цепь прибора. Измерительная цепь осуществляет все преобразования сигнала измерительной информации. Измерительная цепь начинается чувствительным элементом, являющимся составной частью первичного преобразователя. На элемент непосредственно воздействует измеряемая величина. Оканчивается цепь отсчетным устройством, с помощью которого наблюдатель определяет значение измеряемой величины, выраженное в принятых единицах измерения. Это значение называют показанием средства измерения, которое образуется от отсчета (отвлеченного числа), снятого при измерении с отсчетного устройства прибора. Переход от отсчета к показанию осуществляется умножением отсчета на цену деления шкалы, под которой понимается разность значений величины, соответствующих двум соседним отметкам шкалы. Измерительные приборы можно классифицировать по различным признакам: структуре преобразования; виду выходной информации; способу ее выдачи; роду измеряемой величины; условиям применения и т.д. Измерительные приборы по своей структуре представляют собой определенное сочетание измерительных преобразователей и устройства сравнения. Для условного изображения структуры прибора используется функциональная схема Согласно ГОСТ 16263 - 70 измерительный преобразователь - это средство измерений, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки и (или) хранения, но не поддающейся непосредственному восприятию наблюдателем. Принцип их действия основан на различных физических явлениях. Измерительные преобразователи преобразуют любые физические величиных (электрические, неэлектрические, магнитные) в выходной электрический сигнал Y = f(х). Измерительные преобразователи являются составными частями измерительных приборов, установок и систем. Измерительные преобразователи можно классифицировать по характеру входной и выходной величин, месту в измерительной цепи, физическим явлениям, положенным в их принцип действия, и другим признакам. Физические величины могут быть непрерывными по значению и квантованными (они представляются обычно кодовыми сигналами). Если входная и выходная величины измерительного преобразователя – непрерывные величины, такой преобразователь называют – аналоговым. Измерительный преобразователи одного кодового сигнала в другой получили название кодовых. Преобразователи аналог-код превращают непрерывную величину в кодовый сигнал, а преобразователи код-аналог - кодовый сигнал в сигнал, непрерывный по значению (например, преобразователь двоичного числа в постоянное напряжение). Классификация измерительных преобразователей по выходному сигналу представлена на рисунке 1.1  Рис 1.1 – Классификация измерительных преобразователей Классификация измерительных преобразователей по принципу действия представлена на рисунке 1.2  Рисунок 1.2 – Классификация измерительных преобразователей по принципу действия Первичный преобразователь —это преобразователь, к которому подведена измеряемая величина. Для первичных преобразователей характерно то, что на них воздействует непосредственно измеряемая величина. Физическая величина, в которую преобразует измеряемую величину первичный преобразователь, может быть подведена к измерительному механизму, может быть подана на другой преобразователь или использована, например, для целей телеизмерений. Примером первичного преобразователя может служить термопара в цепи термоэлектрического термометра. Конструктивно обособленный первичный измерительный преобразователь, от которого поступают сигналы измерительной информации, называется датчиком. Датчик может быть вынесен на значительное расстояние от средства измерений, принимающего его сигналы. Например, датчики запущенного метеорологического радиозонда передают измерительную информацию о температуре, давлении, влажности и других параметрах атмосферы; тензопреобразователь, наклеенный на упругий элемент и воспринимающий его деформацию, также является датчиком . Передающий преобразователь - измерительный преобразователь, служащий для дистанционной передачи измерительной информации. Для этих преобразователей характерно назначение величины, образуемой на его «выходе». Очевидно, что преобразователь может одновременно выполнять функции первичного и передающего. Промежуточный преобразователь —преобразователь, занимающий в измерительной цепи место после первичного. Выходной преобразователь– преобразователь, стоящий последним в измерительной цепи. Он снабжается отсчетным или регистрирующим устройством, фиксирующим значение измеряемой величины. Полезно также все измерительные преобразователи разделить на две группы: генераторные (энергетические) и параметрические. Первые характеризуются тем, что для осуществления преобразования не требуется постороннего источника энергии. Измерительный преобразователь её вырабатывает сам за счет воздействия преобразуемой величины. Параметрические же преобразователи должны быть возбуждены от постороннего источника энергии. Например, преобразователь в виде термопары для измерения температуры сам вырабатывает электрическую энергию, а термометр сопротивления (нагреваемая проволока) может осуществлять преобразование температуры в сопротивление только будучи нагретым источником электрического тока. Измерительные преобразователи могут быть встроены в корпус прибора и вместе с другими его устройствами образовать единую конструкцию. В этом случае метрологические характеристики нормируются для измерительного прибора в целом. В тех случаях, когда измерительные преобразователи (один или несколько) являются конструктивно обособленными элементами, метрологические характеристики нормируются на эти элементы. Это очень важно при построении измерительных средств на базе блочно-модульного принципа, при построении измерительных установок и систем, которые могут включать десятки различных измерительных преобразователей. Способы измерения гидростатического давления 2.1 Гидростатическое давленниеГидростатическое давление — давление столба жидкости над условным уровнем. Благодаря полной удобоподвижности своих частиц капельные и газообразные жидкости, находясь в покое, передают давление одинаково во все стороны; давление это действует на всякую часть плоскости, ограничивающей жидкость, с силой Р, пропорциональной величине w этой поверхности, и направленной по нормали к ней. Отношение P/w, то есть давление р на поверхность, равную единице, называется гидростатическим давлением. В 1653 году французским ученым Б. Паскалем был открыт закон, который принято называть основным законом гидростатики. Формулировка закона: «Давление на поверхность жидкости, произведенное внешними силами, передается в жидкости одинаково во всех направлениях». Закон Паскаля легко понимается если взглянуть на молекулярное строение вещества. В жидкостях и газах молекулы обладают относительной свободой, они способны перемещаться друг относительно друга, в отличии от твердых тел. В твердых телах молекулы собраны в кристаллические решетки. Относительная свобода, которой обладают молекулы жидкостей и газов, позволяет передавать давление производимое на жидкость или газ не только в направлении действия силы, но и во всех других направлениях. Закон Паскаля для гидростатики нашел широкое распространение в промышленности. На этом законе основана работа гидроавтоматики, управляющей станками с ЧПУ, автомобилями и самолетами и многих других гидравлических машин. Визуальное представление гидростатического давления представлена на рисунке 2.1  2.1.1 - Визуальное представление гидростатического давления Выделим в жидкости, находящейся в равновесии, некоторый объем, затем рассечем его произвольной плоскостью АВ на две части и мысленно отбросим одну из этих частей, например верхнюю. При этом мы должны приложить к плоскости АВ силы, действие которых будет эквивалентно действию отброшенной верхней части объема на оставшуюся нижнюю его часть. Рассмотрим в плоскости сечения АВ замкнутый контур площадью ΔF, включающий в себя некоторую произвольную точку a. Пусть на эту площадь воздействует сила ΔP.  Рисунок 2.1.2 – Рассматриваемое сечение Тогда гидростатическое давление формула которого выглядит как: Рср = ΔP / ΔF представляет собой силу, действующую на единицу площади, будет называться средним гидростатическим давлением или средним напряжением гидростатического давления по площади ΔF. Истинное давление в разных точках этой площади может быть разным: в одних точках оно может быть больше, в других – меньше среднего гидростатического давления. Очевидно, что в общем случае среднее давление Рср будет тем меньше отличаться от истинного давления в точке а, чем меньше будет площадь ΔF, и в пределе среднее давление совпадет с истинным давлением в точке а. Для жидкостей, находящихся в равновесии, гидростатическое давление жидкости аналогично напряжению сжатия в твердых телах. 2.2 Преобразователи гидростатического давленияПростейшими гидростатическими преобразователями являются жидкостные манометры с открытым и закрытым коленом. Измеряемая этими манометрами разность давлений р и рср уравновешивается весом столба жидкости высотой h: (pср – p) = gρh где g –ускорение земного притяжения; ρ — плотность жидкости. Манометры с открытым коленом удобны для измерения давлений, близких к атмосферному. В этом случае рcр = pатм и высота столба h минимальна. Показания такого манометра зависят от атмосферного давления. В манометре с закрытым коленом (рис. 6.4, б) перед заполнением рабочей жидкостью получают давление рcр ≈ 0, что позволяет непосредственно измерять абсолютное давление газа в вакуумной системе. В этом случае показания прибора не зависят от атмосферного давления. При измерении малых давлений (менее 2·10^4 Па) манометр с закрытым коленом имеет меньшие габариты, чем манометр с открытым коленом. В качестве жидкости применяют ртуть и масло. Масляные манометры имеют большую чувствительность, так как плотность масла примерно в 15 раз меньше плотности ртути. Однако масло хорошо растворяет газы, и перед работой требуется его тщательное обезгаживание. Пределы измерения ртутных манометров 10^5...10^3 Па, а масляных – 10^5...10^0 Па. Погрешность при отсчете уровня h может быть доведена до 0,1 мм. Более точное измерение уровня не имеет смысла из-за непостоянства величины поверхностного натяжения, колебаний плотности, температурных градиентов рабочей жидкости и т. д. Чувствительность манометров к перепаду давлений в основном ограничивается вязкостью самой жидкости. Гидростатические манометры с предварительным сжатием газа называются компрессионными. Компрессионный манометр (рис. 6.5) состоит из измерительного баллона 2 с капилляром К1, резервуара с ртутью, соединительного трубопровода 3 с капилляром K2. Через азотную ловушку 4 манометр подключается к вакуумной системе. Баллон 2 перед началом измерений соединяется с вакуумной системой через трубку 3. Из баллона 1 под давлением атмосферного воздуха ртуть поднимается вверх по трубке Т, отключает баллон 2 от вакуумной системы и сжимает заключенный в баллоне газ до давления, которое можно непосредственно измерить по разности уровней ртути в закрытом и сравнительном капиллярах К1 и K2. После компрессии давление измеряется точно так же, как и в обычном ртутном манометре с закрытым коленом. Диапазон измерения компрессионных манометров 10^1...10-^3 Па. Трудности в измерении более низких давлений связаны с непостоянством капиллярной депрессии ртути (понижение уровня ртути в капилляре по сравнению с ее уровнем в сообщающемся с капилляром широком сосуде); откачивающим действием струи ртутного пара из манометра в ловушку; отличием формы конца запаянного капилляра от формы мениска ртути, что ограничивает минимальное значение на уровне 5...10 мм. Кроме того, по технологическим соображениям диаметр капилляров удобно выбирать не меньше 1 мм, а объем измерительного баллона определяется прочностью стекла и обычно не превышает 1 л, что дает максимальное значение коэффициента компрессии 2,5·10^5. Для измерения более высоких давлений требуется манометр с очень длинными (или переменными по сечению) капиллярами. В области давлений более 10 Па можно пользоваться обычными гидростатическими манометрами без предварительного сжатия газа. Для уменьшения откачивающего действия струи ртутного пара трубка Т сделана в виде капилляра, охлаждаемого водой. Компрессионный манометр относится к абсолютным приборам и используется в качестве образцового для градуировки других приборов. Его показания не зависят от рода газа. Однако компрессионным манометром нельзя измерить давление паров тех веществ, у которых упругость насыщенных паров при температуре измерения меньше давления в измерительном капилляре после сжатия; нельзя проводить непрерывное измерение давления. Недостатком манометра является также то, что он должен присоединяться к вакуумной системе через азотную ловушку. Данные преобразователи представляют собой разновидность датчиков избыточного давления, в том случае, когда последние применяются для измерения гидростатического уровня жидкостей. Преобразователь фактически измеряет давление столба жидкости над ним. Единицей измерения давления в системе СИ является «Паскаль» (Па). На практике в промышленности широко применяются и другие единицы измерения, кроме «Па» наиболее распространенными являются «bar» (бар), «м.в.с.» (метр водяного столба) и «кгс/см²» (килограмм-сила на сантиметр квадратный), а также производные этих единиц: «мбар» (миллибар), «кПа» (килопаскаль), «МПа» (мегапаскаль). 2.3 Конструкция преобразователей давления Рисунок 2.3.1 - Схема конструкции преобразователей давления На рисунке снизу приведена общая схема конструкции преобразователей давления. В зависимости от типа датчика, производителя прибора и особенностей применения, конструкция может меняться. Данная схема предназначена для ознакомления с основными элементами типового измерительного преобразователя давления. Кабельный ввод: Эта часть преобразователя давления используется для герметичного ввода электрического кабеля в датчик. Как правило, используется сальниковый ввод типа PG9, но встречаются и другие варианты подсоединения (например PG16, M20x1,5). Клеммы: Клеммы необходимы для физического подключения электрических проводов к датчику. На сегодняшний день подавляющее большинство преобразователей давления используют 2-проводную схему подключения с выходным сигналом 4…20 мА. Плата питания / искорзащиты: Данная плата осуществляет распределение электрической энергии между электронными компонентами датчика. У преобразователей во взрывобезопасном исполнении на данной плате реализуется функция искрозащиты. У недорогих датчиков давления (например, PTE5000), как правило, плата питания и преобразовательная плата совмещены. Корпус электроники: Часть датчика давления, в которой расположены плата питания и преобразовательная плата. У преобразователей низкой ценовой категории (WIKA, BD Sensors) корпус электроники и корпус собственно датчика представляют одно целое. Наличие отдельного корпуса для электроники характерно только для высококачественных преобразователей давления (например KLAY-INSTRUMETNS, EMERSON, VALCOM, YOKOGAWA). Преобразовательная плата: Это одна из самых важных частей преобразователей давления. Данная плата осуществляет преобразование сигнала от первичного сенсора в унифицированный электрический сигнал по току или по напряжению. Корпус датчика: Основная механическая часть, представляющая собой собственно тело преобразователя. Провода и атмосферная трубка: Провода, как правило, представляют собой кабельный шлейф, соединяющий выводы сенсора и преобразовательную плату. Атмосферная трубка используется в датчиках избыточного и вакууметрического давления для осуществления связи чувствительного элемента (сенсора давления) с атмосферным давлением. Технологическое соединение: Эта часть преобразователей давления используется для физического подключения датчика к процессу (к трубопроводу, емкости, аппарату). Наиболее распространенным соединением является резьбовое манометрическое подсоединение G1/2" по стандарту DIN 16288 и резьба М20х1,5. Также широко встречаются соединения G1/4", G1", фланцевые соединения. В пищевой промышленности распространены специальные санитарные соединения, например молочная гайка DIN 11851, DRD-фланец, хомуты Tri-clamp. В ассортименте ООО «КИП-Сервис» есть специальные преобразователи давления для применения в пищевой (молочной, пивоваренной) промышленности. Это приборы производства KLAY-INSTRUMENTS BV — датчики давления серии 8000-SAN и интеллектуальные датчики давления серии 2000-SAN, которые полностью удовлетворяют всем требованиям пищевой промышленности по гигиене, точности измерений и температурным режимам. Сенсор давления — один из ключевых элементов любого преобразователя давления. Данный элемент непосредственно осуществляет преобразование действующего на него давления в электрический сигнал, который потом унифицируется на преобразовательной плате. На сегодняшний день существует несколько способов преобразования давления в электрический сигнал. В промышленности применяются индуктивный, емкостной и тензорезистивный методы преобразования. Самым распространенным является тензорезистивный. Данный метод основан на явлении тензоэффекта в металлах и полупроводниках. Тензорезисторы соединенные в мостовую схему (мост Уитстона) под действием давления изменяют свое сопротивление, что приводит к разбалансу моста. Разбаланс прямо пропорционально зависит от степени деформации резисторов и, следовательно, от приложенного давления.  Рисунок 2.3.2 – Мост Уинстона Важные характеристики взаимозаменяемых преобразователей, следующие: - значение входной и выходной величин каждой в отдельности. Так, напри- мер, государственными стандартами устанавливаются следующие диапазоны изменения входных и выходных величин: сила постоянного электрического тока I== 0…5 мA; 0…20 мA, постоянное напряжениеU= = 0…10 В, переменное напряжениеU= 0…2 В, частота электрических колебаний f = 1500…2500 Гц; 4000…8000 Гц [8]. Установление определенного ряда этих значений и обеспечивает широкую взаимозаменяемость преобразователей. Благодаря установлению таких рядов значительно сокращается количество разновидностей первичных преобразователей и вторичных устройств (конструктивно обособленная остальная часть элементов измерительной цепи). - точность и постоянство коэффициента преобразования на всем диапазоне его работы. Для большинства взаимозаменяемых преобразователей устанавливают классы точности. При выборе преобразователя стремятся к тому, чтобы его класс точности, если это возможно, был выше класса точности измерительного прибора, применяемого с преобразователем, иначе говоря, чтобы применение преобразователя как можно меньше снижало общую точность измерения данным прибором. Требования, предъявляемые к взаимозаменяемым преобразователям, весьма высоки. В ряде случаев некоторые из них невыполнимы или выполнение их экономически нецелесообразно. Тогда их применяют ограниченно, причем ограничение накладывают на какое-либо одно требование. Чаще всего взаимозаменяемые преобразователи используют только для измерительного прибора одного вида или типа, а иногда даже только одной его конструкции, о чем на преобразователе делается соответствующая надпись. Применение индивидуальных (невзаимозаменяемых) преобразователей позволяет улучшить метрологические характеристики измерительного прибора и установки за счет специальных регулировок. Выбор рабочих жидкостей гидростатических преобразователей давления.Гидростатический способ измерения уровня основан на определении гидростатического давления, оказываемого жидкостью на дно резервуара. Гидростатическое давление зависит от высоты столба жидкости над измерительным прибором, от плотности жидкости и определяется по формуле: P=Hρg, следовательно, уровень жидкости определяется по формуле: H=P/(ρg), где H – высота столба жидкости, м; P – давление столба жидкости, Па; ρ – плотность жидкости, кг/м3; g– ускорение свободного падания (g=9,81 м/с2 - это справедливо только для неподвижных жидкостей). Измерение гидростатического давления выполняется следующими способами: –датчиком избыточного давления (манометром), подключаемым на высоте, соответствующей нижнему предельному значению уровня; –дифференциальным манометром, подключаемым к резервуару на высоте, соответствующей нижнему предельному значению уровня, или к газовому пространству над жидкостью; –измерением давления воздуха (газа), прокачиваемого по трубке, опущенной в заполняющую резервуар жидкость на фиксированное расстояние (пьезометрический метод) . При измерении уровня гидростатическим способом погрешности измерения определяются классом точности измерительного прибора, изменениями плотности жидкости и колебаниями атмосферного давления. Измерение уровня датчиком избыточного давления (манометром) приведено на рисунке Для этих целей может применяться датчик любого типа с соответствующими пределами измерений.  Рисунок 3.1 – измерение уровня датчиком избыточного давления Из формул приведённых выше можно увидеть зависимость между давлением и плотностью жидкости. Можно сделать вывод что при увеличении плотности жидкости будет увеличиваться разность давления, что приведет к увеличению чувствительности, но также и массы конструкции. Основные жидкости используемые в гидростатических преобразователях давления представлены в таблице 3.1. Таблица 3.1 – Основные жидкости, применяемые в гидростатических преобразователях

Нельзя не отметить, что жидкости, применяемые в гидростатических преобразователях при различны температурах, имеют разные физико-механические свойства, такие как плотность, вязкость, текучесть. В большей части случаев такие датчики используются для определения высоты уровня жидкости. Утечки жидкости повышаются при увеличении давления, следовательно, было бы лучше применять рабочую жидкость с повышенной вязкостью. Но при этом будут увеличиваться гидравлические потери, и снижаться КПД гидропривода. Аналогичное влияние оказывает на рабочую жидкость скорость движения исполнительных механизмов. В настоящее время нет научно обоснованных рекомендаций по выбору рабочих жидкостей в зависимости от давления и скорости движения исполнительного механизма. Однако отмечается стремление при больших давлениях применять рабочую жидкость повышенной, а при низких давлениях - пониженной вязкости. При эксплуатации гидросистем необходимо создавать такие условия, при которых рабочая жидкость по возможности дольше сохраняла бы свои первоначальные свойства. Для этого необходимо: не смешивать в одной таре свежую и бывшую в эксплуатации рабочие жидкости; пользоваться чистым заправочным инвентарем; не допускать смешивания рабочей жидкости с водой; не допускать попадания в жидкость пыли, песка, стружки и других механических частиц. При этом необходимо: фильтровать жидкость перед ее заливкой; герметично закрывать резервуары, содержащие рабочую жидкость. При работе гидропривода в широком диапазоне температур рекомендуется применять летние и зимние сорта рабочих жидкостей. Необходимо также после первого периода работы гидропривода в течение 50…100 ч заменять рабочую жидкость для ее фильтрации и очистки от продуктов износа в начальный период эксплуатации. Диапазон рекомендуемых рабочих температур находят по вязкостным характеристикам рабочих жидкостей. Верхний температурный предел для выбранной рабочей жидкости определяется допустимым увеличением утечек и снижением объемного КПД, а также прочностью пленки рабочей жидкости. Нижний температурный предел определяется работоспособностью насоса, характеризующейся полным заполнением его рабочих камер или пределом прокачиваемости жидкости насосом. При безгаражном хранении машин в зимнее время вязкость жидкостей становится настолько высокой, что в периоды пуска и разогрева гидросистемы насос некоторое время не прокачивает рабочую жидкость. В результате возникает "сухое" трение подвижных частей насоса, кавитация, интенсивный износ и выход насоса из строя. Таким образом, при применении рабочих жидкостей в условиях отрицательных температур пуску гидропривода в работу должен непременно предшествовать подогрев рабочей жидкости. В целом датчики физических величин, преобразующие измеряемые параметры в выходной электрический сигнал, должны разрабатываться в соответствии со стандартами. Конструкция и исполнение датчиков должны удовлетворять ряду специальных требований, которые в значительной степени определяются средой, окружающей датчик в рабочих условиях. Например, датчики, контактирующие с человеком, не должны раздражать живой организм. Датчики, работающие в бортовых условиях, должны быть стойкими к вибрации. Во всех случаях должна обеспечиваться безопасность обслуживающего персонала от поражения электрическим током. В настоящее время отсутствует единая международная терминология не только по датчикам физических величин в целом, но и по отдельным классам датчиков. Это затрудняет сравнительный анализ характеристик датчиков различных фирм. К датчикам физических величин могут быть предъявлены самые разнообразные требования, определяемые условиями их применения. Основные требования следующие: 1) отсутствие воздействия на функционирование организма человека; 2) необходимые чувствительность и точность; 3) высокая перегрузочная способность (отношение предельно допустимого значения входной величины к номинальному ее значению); 4) устойчивость к химическим и биологическим воздействиям измеряемой и окружающей сред; 5) направленность действия (малое влияние нагрузки в выходной цепи датчика на режим входной цепи); 6) малая чувствительность к не измеряемым параметрам и компонентам полей (электрических, магнитных, гравитационных, радиационных и др.); 7) унифицированность и взаимозаменяемость; 8) малая масса и габаритные размеры; 9) экономичность и технологичность производства. ЗаключениеКонструкции датчиков постоянно усложняются. Имеется тенденция размещения большого числа деталей в ограниченных объемах. В то же время требования к надежности и увеличению срока службы датчиков неуклонно возрастают. Имеется также ряд классов датчиков, к которым предъявляются требования особо высокой надежности. Это датчики автоматических систем летательных аппаратов, контроля и регулирования в атомной энергетике, датчики для биомедицинских исследований и др. Список используемых источниковА.Ю. Агеев, Л.Н. Лохтина “ ПРИБОРЫ ИЗМЕРЕНИЯ И КОНТРОЛЯ УРОВНЯ”, СТИ НИЯУ МИФИ. – Северск: Изд-во СТИ НИЯУ МИФИ, 2014. – 82с ДАТЧИКИ ДАВЛЕНИЯ, РАЗРЕЖЕНИЯ И РАЗНОСТИ ДАВЛЕНИЙ С ЭЛЕКТРИЧЕСКИМИ АНАЛОГОВЫМИ ВЫХОДНЫМИ СИГНАЛАМИ ГСП ГОСТ 22520-85 [Электронный ресурс] – режим доступа: https://docs.cntd.ru/document/1200023454. Дата доступа: 13.01.2023 Рабочие жидкости для гидросистем [Электронный ресурс] – режим доступа: https://studfile.net/preview/3386038/ Дата доступа: 14.01.2023 Гидростатическое давление и его свойства [Электронный ресурс] – режим доступа: https://studfile.net/preview/2994526/page:2/. Дата доступа: 14.01.2023 Гидростатическое давление: формула и свойства. [Электронный ресурс] – режим доступа: https://www.nektonnasos.ru/article/gidravlika/gidrostaticheskoe-davlenie/. Дата доступа: 14.01.2023 Гидростатическое давление [Электронный ресурс] – режим доступа: https://ru.wikipedia.org/wiki/Гидростатическое_давление/. Дата доступа: 14.04.2023 Электрические преобразователи давления.[Электронный ресурс] – режим доступа: https://studfile.net/preview/8838443/page:2/. Дата доступа: 15.01.2023 |