Mamedov_ARIZ_DOKLAD (1).docx .юрик. Реферат по дисциплине Производство и ремонт подвижного состава

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

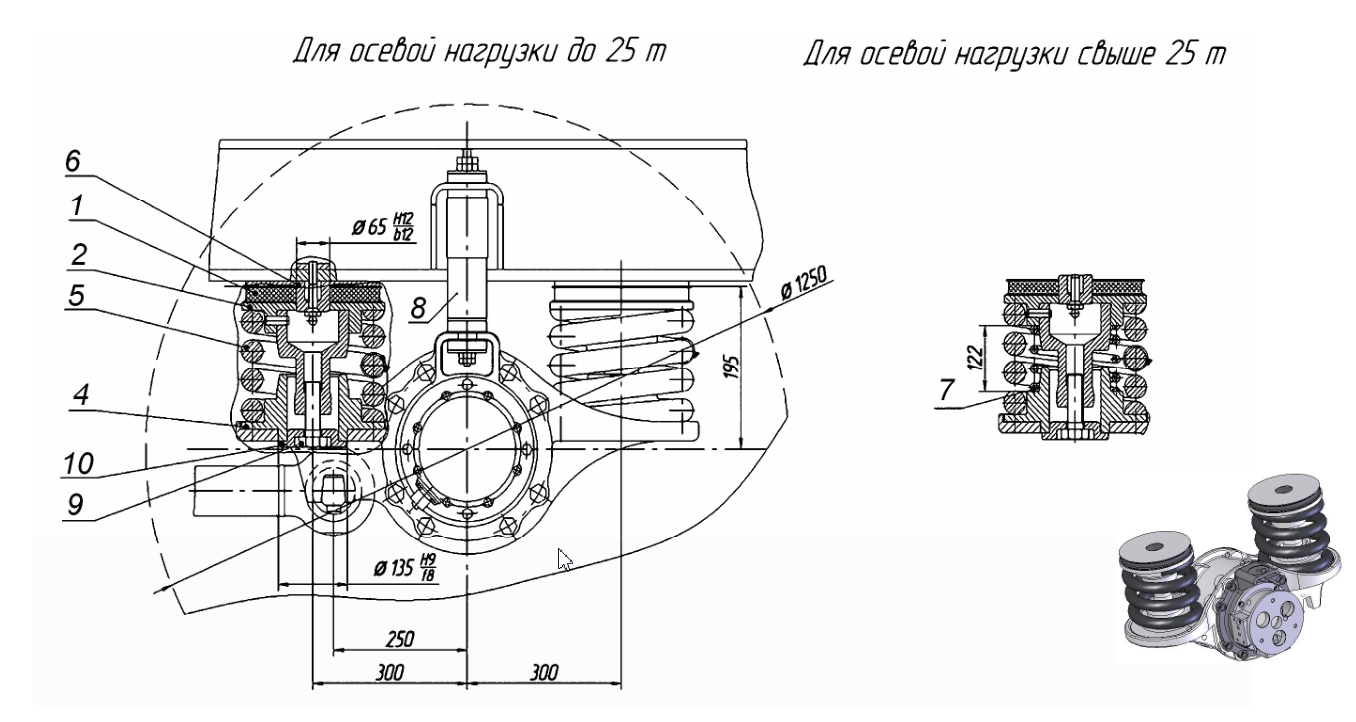

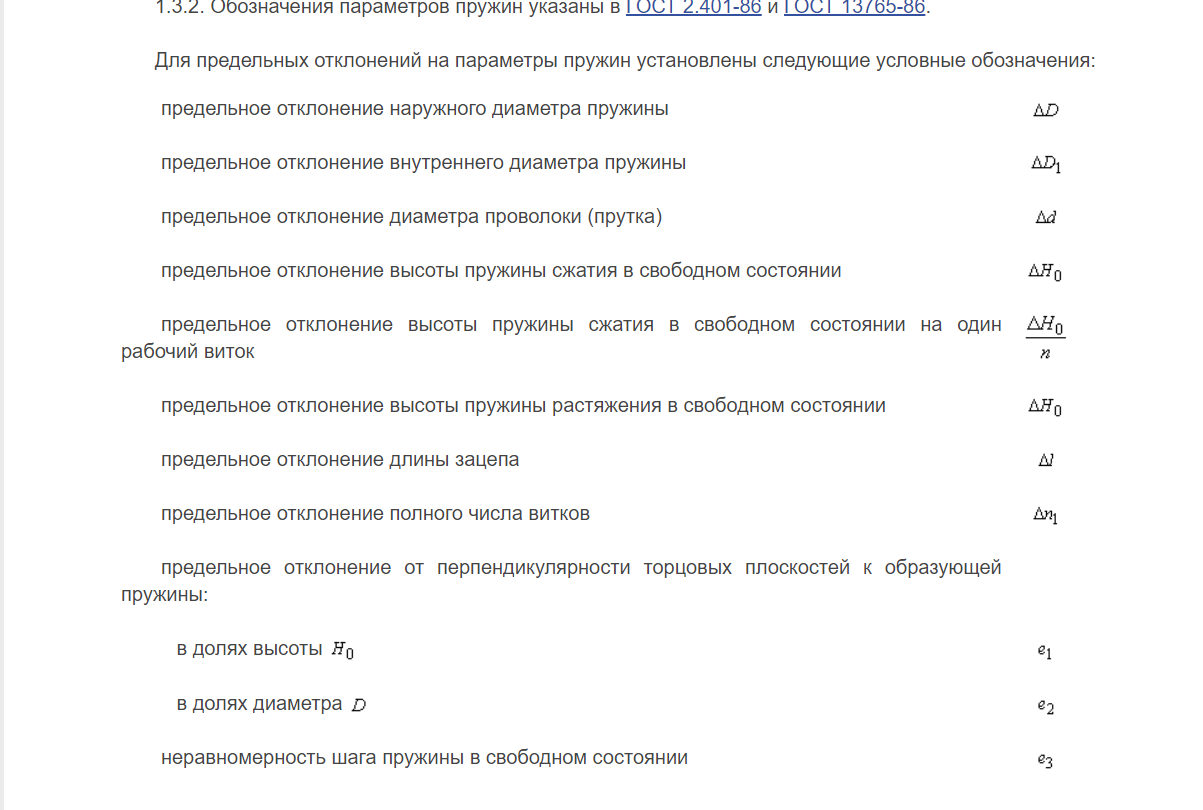

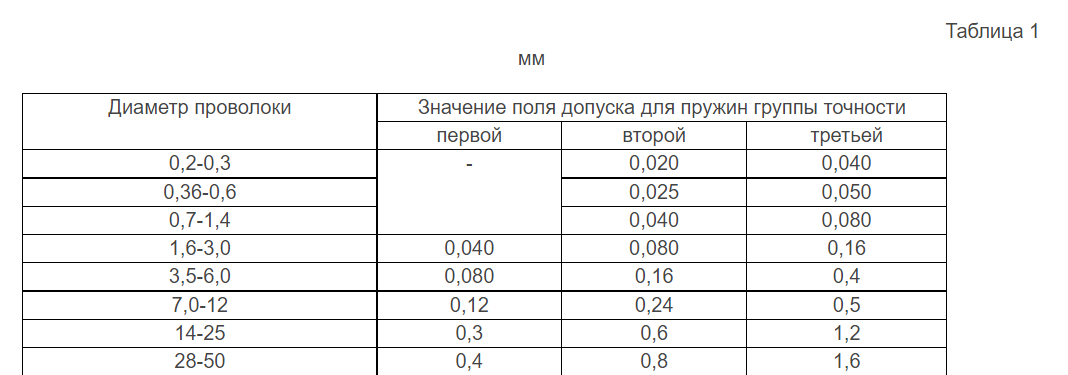

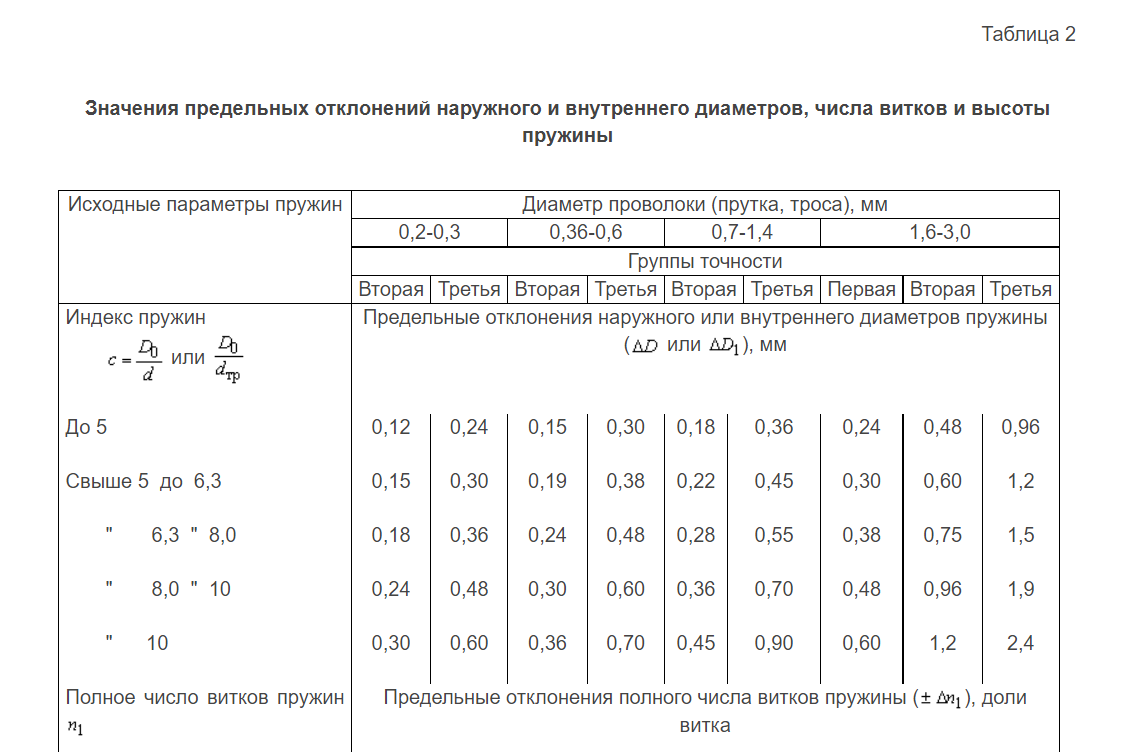

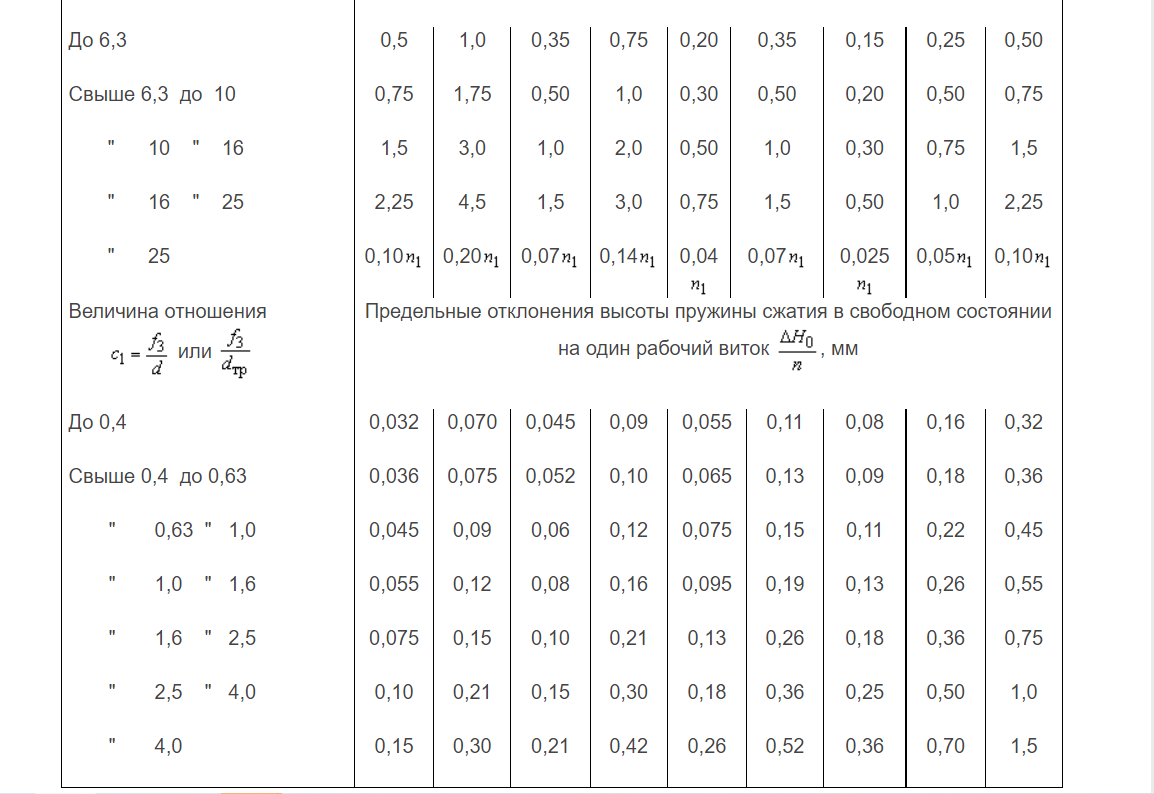

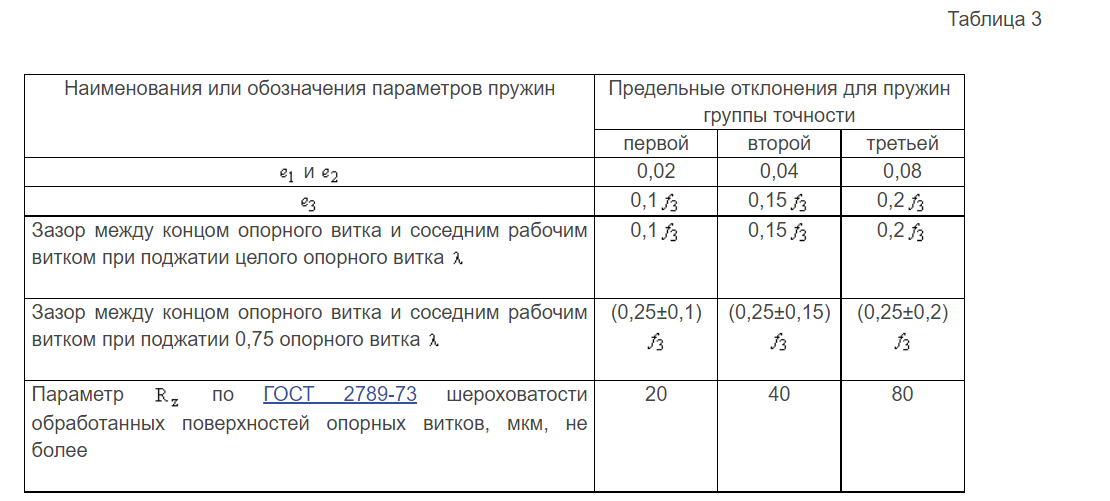

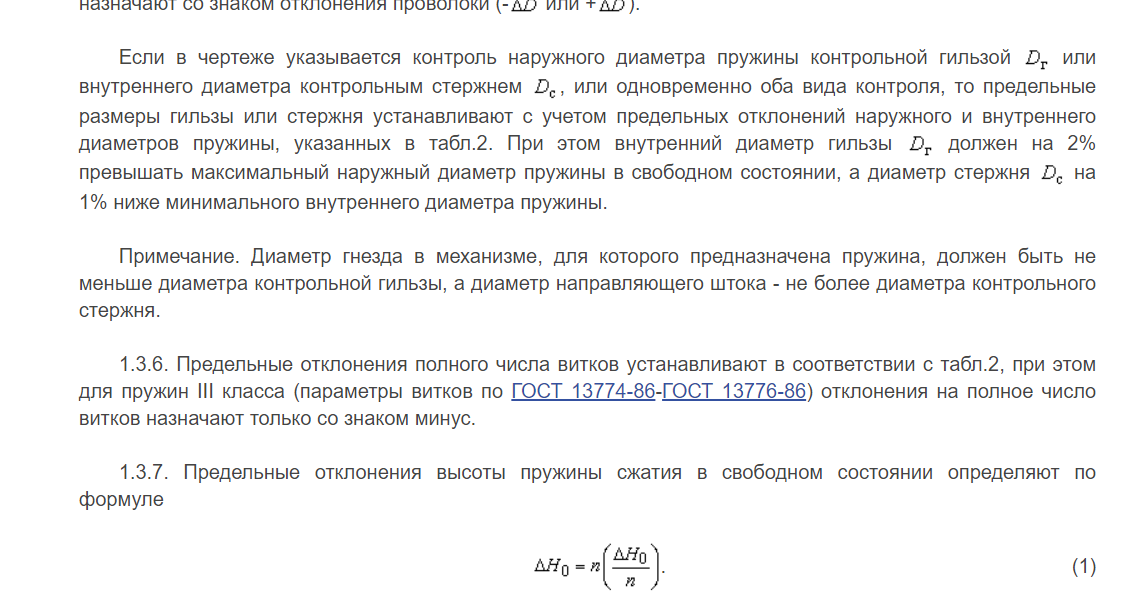

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ ОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ОМГУПС (ОМИИТ) КАФЕДРА «Подвижной состав электрических железных дорог» РЕФЕРАТ ПО ДИСЦИПЛИНЕ «Производство и ремонт подвижного состава» «Технология производства пружин рессорного подвешивания (2эс6)» ВЫПОЛНИЛ:Студент гр. 48 «Е»_______ Мамедов А.Л. ПРОВЕРИЛ: доц. каф. ЭПС ______Смирнов В.А. ОМСК 2021 Введение Буксовое подвешивание предназначено для равномерного распределения по буксам колесных пар весовых нагрузок от рам тележек и для уменьшения динамических сил, передаваемых колесными парами на надрессорное строение, при прохождении экипажной части электровоза неровностей пути.  1 – резино-металлические амортизаторы ; 2 – верхняя направляющая обмотки; 3-нижняя направляющая 5 - наружняя пружина; 6 – втулка. 7 – внутренняя 9 – стяжной болт; 10 – втулка Рисунок 1 – Буксовое подвешивание Буксовое рессорное подвешивание состоит из гидравлического гасителя(8) и двух спиральных цилиндрических пружин. Пружины устанавливаются наприливы корпуса буксы, на верхние направляющие буксовых пружин (2) черезрезино- металлические амортизаторы (1) опирается рама тележки, причем хвостовик верхних направляющих входит в расточку нижних направляющих пружин с зазором ± 14мм, ограничивающим поперечное смещение колесной парыотносительно рамы тележки с жесткостью поперечной связи 5,7 кН/мм за счетпоперечной податливости буксовых пружин. При заданной осевой нагрузке 24 т на каждую буксу устанавливаются по две наружные пружины (5) , а при доба-ластировке электровоза до осевой нагрузки свыше 25 т, добавляются еще и подве внутренние (7). Наружные буксовые пружины изготовлены из шлифованного прутка диаметром 42 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб пружин под расчетной нагрузкой составляет 58мм, высота пружин под нагрузкой равна 206 мм, поперечная жесткость пружины равна 1,43 кН/мм. Внутренняя пружина изготовлена также из шлифованного прутка, прошедшего термообработку до твердости 42…48 ед. HRC с последующим упрочнением наклепом дробью. Число рабочих витков - 3, полных - 4,5. Диаметр прутка 15 мм, высота пружины в свободном состоянии 184 мм, средний диаметр витка-160 мм. Гидродемпфер буксовой ступени подвешивания предназначен для гашения вертикальных колебаний рамы тележки относительно колесных пар. Он работает параллельно с пружинами рессорного подвешивания и установлен вертикально между кронштейнами рамы тележки и корпуса буксы. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯПружины должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке. Требования к материалам и поверхности пружин На материалы должны быть сертификаты предприятия-изготовителя, удостоверяющие соответствие качества материала установленным в стандартах требованиям. Независимо от наличия сертификата допускается поверочный контроль материалов в объеме и порядке, установленными соглашением заказчика и изготовителя. а поверхности готовых пружин не допускается грязь, следы соли, свинца, смазки и т.п. Очистка пружин травлением не допускается. На поверхности витков пружин не допускаются трещины, волосовины, раковины, расслоения, закаты, плены, ржавчины, окалина, следы разъедания свинцом и солями, электроожоги, а также местная скрученность проволоки. Пружины, имеющие скрученность проволоки, на последующие операции не допускаются. Остальные перечисленные дефекты допускается устранять путем пологой зачистки. Для пружин I класса минимальный размер сечения проволоки (прутка) в месте зачистки не должен выходить за пределы минимального размера по сортаменту на материал. Для пружин II и III классов глубина зачистки не должна превышать половины поля допуска на материал, считая от фактического размера. При этом действительный размер сечения витка может быть меньше минимального размера по сортаменту на материал в следующих границах: а) для пружин из холоднотянутой или калиброванной проволоки на величину до 0,5 поля допуска на материал; б) для пружин из горячекатаного материала на величину до 0,25 поля допуска. В местах зачистки не допускаются резкие переходы. Параметр по ГОСТ 2789-73 шероховатости зачищенной поверхности должен быть не более 20 мкм. Примечание. Для пружин, подлежащих заневоливанию по требованию чертежа, зачистка дефектов производится до операции заневоливания. Допускаются без зачистки мелкие забоины, углубления от опавшей окалины, морщины, отдельные царапины и риски, а также следы от навивочных оправок, роликов и инструмента, если перечисленные дефекты распространяются не глубже чем на половину поля допуска на диаметр проволоки (прутка). Для пружин, набитых в горячем состоянии, допускается овальность (сплющивание) сечения проволоки; разность между наибольшим и наименьшим размерами сечения не должна превышать величины поля допуска на диаметр прутка. При этом действительный наименьший размер сечения витка может быть меньше минимального размера прутка на величину 0,25 поля допуска. По требованию заказчика или при наличии указаний в чертеже пружины подвергают контролю глубины обезуглероженного слоя, общая глубина которого для пружин из закаливаемых марок стали не должна превышать указанной в соответствующих стандартах на материалы более чем на 25%. У пружин, не подвергаемых закалке, общая глубина обезуглероженного слоя должна соответствовать нормам стандарта на проволоку, из которой изготовлена пружина. Требования к параметрам и размерам пружин Стандарт устанавливает три группы точности пружин по силам или деформациям (прогибам). Первая группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±5%. Назначается для пружин I и II классов по ГОСТ 13764-86, изготовляемых из проволоки диаметром 1,6 мм и более. Вторая группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±10%. Назначается для пружин всех классов, кроме трехжильных (параметры витков - по ГОСТ 13774-86). Третья группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±20%. Назначается для пружин всех классов, кроме одножильных пружин III класса (параметры витков по ГОСТ 13775-86 и ГОСТ 13776-86). Допускается изготовление пружин с неконтролируемыми силовыми параметрами. Обозначения параметров пружин указаны в ГОСТ 2.401-86 и ГОСТ 13765-86.  установленным группам точности по силам или деформациям (п.1.3.1) соответствуют три группы точности на геометрические параметры. Допускаемые отклонения на геометрические параметры должны соответствовать указанным в табл.1-3, а также вычисляются по формулам (1)-(3).     Примечание. Более высокие требования, чем указанные для первой группы, могут быть назначены только по согласованию с заводом-изготовителем. Сочетание по одной и той же группе точности предельных отклонений на силы или деформации с предельными отклонениями на геометрические параметры, указанными в табл.2 и 3, не является обязательными. При этом, если на силы или деформации назначена первая группа точности, то предельные отклонения на геометрические параметры допускается назначать по второй группе точности; если на силы или деформации назначена вторая группа точности, то предельные отклонения на геометрические параметры допускается назначать по третьей группе точности. В технически обоснованных случаях предельные отклонения на геометрические параметры по согласованию с предприятием-изготовителем допускается назначать по более высоким группам точности, чем отвечающие назначенной группе точности по силам или деформациям. Для пружин с неконтролируемыми силами или деформациями все предельные отклонения геометрических параметров назначают по одной из трех установленных групп точности. . В зависимости от назначенной группы точности по силам или деформациям материал выбирают с таким расчетом, чтобы предусмотренные в соответствующих стандартах суммарные предельные отклонения диаметра проволок или прутка не превышали величин, указанных в табл.1. При использовании проволоки с двухсторонними отклонениями  . Требования к изготовлению пружин Навивку пружин производят в холодном состоянии. Для пружин из закаливаемой проволоки диаметром 8 мм и более допускается навивка в нагретом состоянии. Поджатие опорных витков рекомендуется выполнять одновременно с навивкой. Механическую обработку концов опорных витков и кромок обрабатываемых поверхностей выполняют в соответствии с требованиями рабочего чертежа. Пружины из холоднотянутой проволоки по ГОСТ 9389-75 подвергаются только низкотемпературному отпуску. Пружины из закаливаемых марок стали подвергают закалке и отпуску, твердость при этом должна соответствовать указанной в чертеже на основании табл.2 ГОСТ 13764-86. Повторная закалка пружин допускается не более одного раза. Количество повторных отпусков не ограничивается. Специальные требования к изготовлению пружин (защитные покрытия, заневоливание после электролитических покрытий, упрочнение, химико-термическая обработка и др.), а также различные виды статических и динамических испытаний (кратковременные обжатия, заневоливание в холодном или горячем состояниях, отбивка на копрах или стендах, периодические испытания и др.) устанавливаются в зависимости от назначения пружин и указываются в чертеже, при этом допускаются ссылки на документы, отражающие режимы и нормативы соответствующих операций. Если заневоливание назначено, а продолжительность в чертеже не указана, то последняя должна быть не менее: для пружин I класса из закаливаемых марок стали (параметры витков по ГОСТ 13768-86 и ГОСТ 13769-86) -- 6 ч ; для всех пружин II класса—12ч ; для всех пружин III класса, а также для пружин всех классов после электролитических покрытий –24 ч ; Требования к пружинам Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.Достижение этих качеств возможно при соблюдении многих факторов, в том числе: - Правильном выборе материала. - Грамотно проведенных расчетах. - Соблюдении технологии изготовления. Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:- С допускаемым отклонениями до 5%,До 10%.,До 20%.В соответствии с этим определены три группы точности по геометрическим параметрам. Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности. Требования к материалу Пружины для работы в определенных условиях выбираются по типоразмерам с учетом характера и величины нагрузок, характерных для условий эксплуатации. Надежность работы этих деталей определяется многими факторами, в том числе – качеством и структурным состоянием металла/сплава после термической обработки, наличием остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/ сплава. Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств. Винтовые пружины сжатия в зависимости от размеров, выполняемой работы и других факторов изготавливаются из различных сталей/сплавов, в том числе из конструкционных рессорно-пружинных, нержавеющих, других. Наиболее широко используемыми материалами можно назвать сталь 60С2А ГОСТ 14959-79, а также 50ХФА, 51ХФА, 60С2ХФА и аналогичные сплавы. Из нержавеющих самое широкое применение находит сталь 12Х18Н10Т. Особенности технологии В зависимости от предусмотренного назначения таких деталей и их спецификации уместно говорить об особенностях технологии их производства. Изготовление изделий из материалов, имеющих круглое сечение, может быть выполнено путем холодной или горячей навивки. Первым способом обычно изготавливают мелкие/средние пружины (из проволоки до 8 мм в диаметре), а вторым – крупные. Кроме того, различие обуславливается применение различных видов термической обработки, что связано с необходимостью придать изделиям определенные характеристики. Технология холодной навивки пружин без закалкиНавивка заготовок выполняется из проволоки, которая производителем заранее была подвергнута патентированию. Этот процесс представляет собой нагрев до температуры, превышающей интервал превращений, что отлично подготавливает материал для последующей холодной пластической деформации. В сформированных навивкой заготовках обеспечиваются соответствие таких обязательных параметров, как: Диаметр (этот параметр может быть внутренним, средним или наружным). Количество предусмотренных витков (рабочих и общих).Шаг и размер по высоте изготавливаемой детали (учитываются изменения, возможные в результате последующей обработки).Правильность выполнения поджатия крайних витков. Следующий этап – механическая отделка (торцевание), в процессе которой концевые витки (нерабочие) обрабатываются до образования поверхности, перпендикулярной оси. После этого производится термическая обработка – в данном случае – только низкотемпературный отпуск. Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей. Если по требованиям эксплуатации предусмотрено антикоррозионное покрытие, его нанесение становится последним этапом производства таких деталей. Только в том случае, если применялась гальваника, детали прогреваются для обезводороживания. Технология холодной навивки пружин с закалкой и отпуском Отличие данной технологии от описанной ранее начинается только на этапе термической обработки. Предыдущие действия: навивка и необходимая механическая обработка, выполняются точно так же. Первым этапом термической обработки выполняется закалка: нагрев до определенной температуры (в зависимости от используемого материала), выдержка детали в течении указанного времени и принудительное (быстрое) охлаждение специальной среде, в основном в масле (иногда в воде, солевом растворе, других). Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом. Завершается термообработка отпуском – прогревом до сравнительно небольшой температуры и выдержкой строго определенное время для придания необходимых качеств. После этого производится контроль таких параметров, как твердость, правильность сжатия/восстановления. Если предусмотрено технологией изготовления конкретной детали – применяется очистка пескоструем, упрочнение дробью, нанесение предотвращающего коррозию защитного покрытия Технология горячей навивки пружин с закалкой и отпускомГорячая навивка подразумевает предварительный прогрев материала в электрической или газовой печи (возможный вариант – применение токов высокой частоты). Подготовленная таким образом заготовка подвергается навивке согласно требованиям техзадания, разводке, а также торцовке и доводке геометрических значений с помощью инструментов. После этого деталь подается на закалку, параметры которой определяются используемым материалом, а потом – на отпуск. По окончании термообработки производится контроль параметров и, если это необходимо, обжатие, заневоливание, другие дополнительные операции и обработка поверхности. Завершается процесс производства окрашиванием и сушкой. Используемое оборудование и оснастка Для изготовления пружин требуется различное оборудование, которое лучше всего соответствует требованиям каждого шага технологического процесса. Навивка осуществляется или на специальных пружинонавивочных станках, или на переоборудованном для этих целей токарном оборудовании. Возможно также использование ручной оснастки или специализированных полуавтоматов. Дальнейшая обработка – механическая – осуществляется торцешлифовальными станками, а термическая – в закалочных и отпускных печах. Важно: для предотвращения коробления при термообработке используются специальные оправки. Для деталей небольшого размера они применяются при отпуске, а большие проходят закалку на оправке. Контроль качества также проводится на специальном, предназначенном именно для этого процесса оборудовании. |