Реферат диагностика ГТУ1. Реферат по дисциплине Техническая диагностика гту и гпа на тему Структура методов технической диагностики гпа и их проведение. Оценка технического состояния

Скачать 6.68 Mb. Скачать 6.68 Mb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет» Аэрокосмический факультет Кафедра «Ракетно-космическая техника и энергетические системы» Направление подготовки:13.04.03 «Энергетическое машиностроение» Профиль программы магистратуры «Газотурбинные и паротурбинные установки и двигатели» Реферат по дисциплине: «Техническая диагностика ГТУ и ГПА» на тему: «Структура методов технической диагностики ГПА и их проведение. Оценка технического состояния» Выполнил: студент гр. ГПУД (Фамилия, имя, отчество) (дата) (подпись) Проверил: д.т.н.,(должность) (Фамилия, имя, отчество) (оценка) (дата) (подпись) Пермь Содержание Введение 1. Анализ методов неразрушающего контроля технического состояния ГПА 1.1 Характеристика технического состояния ГПА 1.2 Методы неразрушающего контроля технического состояния ГПА 1.2.1 Вибрационная диагностика (динамический метод контроля) 1.2.2 Параметрическая диагностика (динамический метод контроля) 1.2.3 Диагностика деталей, омываемых маслом 1.3 Анализ методов диагностики ГПА 1.4 Алгоритм диагностирования ГПА Список использованных источников ВведениеАктуальность темы. Надежность и бесперебойная перекачка природного газа невозможна без эффективной работы газоперекачивающих агрегатов. Основными направлениями развития и оптимизации работы агрегатного парка остается повышение: надежности; экономичности; ремонто-пригодности; ресурса. Эти задачи, в определенной мере, являются противоречивыми, т.к. конструктивные недостатки практически невозможно исправить в процессе эксплуатации оборудования. Принципиальные возможности совершенствования эксплуатации и ремонта ГПА, отвечающие современным требованиям экологичности и безопасности основаны на решении теоретических и практических задач анализа надежности и безотказности сложных технических систем. Поэтому исследование и разработка эффективных методов контроля технологических параметров энергетической установки в период функционирования, выявление дефектов и неисправностей на ранней стадии их возникновения является весьма актуальной проблемой. Отечественный и зарубежный опыт свидетельствует, что применение комплексных методов диагностики, позволяюших оптимизировать структуру обслуживания и снизить стоимость ремонта оборудования, является одним из важнейших средств повышения качества, надежности и экономической эффективности эксплуатации компрессорных установок магистральных газопроводов. Комплексная оценка технического состояния потенциально опасных элементов технической системы в период эксплуатации в основном базируется на структурном анализе надежности ее компонентов, динамических безразборных методах контроля (диагностика по параметрам вибрации и термогазодинамическим характеристикам) и анализе загрязнений. Успех диагностирования в значительной мере обусловлен правильностью выбора информативных компонент для построения принципиальных диагностических моделей объекта и моделей распознавания и идентификации сигналов измерительных систем. Однако далеко еще не решен вопрос распознавания трудноразличимых неисправностей по количественной и качественной оценке параметров колебательных процессов. В целом, комплексное использование методов технической диагностики, обеспечивает возможность (при наличии современных универсальных аппаратных средств) эффективного контроля работоспособности энергетических установок, совершенствования системы обслуживания, снижения затрат на ремонтные операции, увеличения ресурса и оптимизации управления компрессорными станциями в составе АСУ газопроводов. 1. Анализ методов неразрушающего контроля технического состояния ГПА1.1 Характеристика технического состояния ГПАПод термином "техническое состояние" (ТС) понимается совокупность подверженных изменениям в процессе эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, установленными стандартами или его технической документацией. Совокупность условий, удовлетворяющих или не удовлетворяющих требованиям, определяющим исправность, работоспособность или заданную точность функционирования объекта, образует соответствующие виды его технического состояния [2]. Определение вида технического состояния возможно, если известны: конфигурация технической системы в целом и ее элементов в частности; требования и оптимальные параметры функционирования системы, заданные в технической документации; предельно-допустимые значения функциональных параметров; эталонные характеристики конкретного агрегата, полученные экспериментальным путем; действительное техническое состояние как системы в целом, так и отдельных ее элементов, выявленное доступными методами диагностирования. При определении технического состояния системы необходимо с высокой степенью достоверности установить начальные состояния входящих в нее элементов - то есть следует осуществить проведение диагностики агрегата непосредственно после окончания ремонтных операций. Все элементы, как уже отмечалось ранее, которые могут иметь больше одного рабочего состояния, создают различные начальные условия. Например, начальное количество смазочного материала в маслобаке может быть регламентировано: событие "бак полный" становится одним рабочим состоянием, а "бак с предельно-допустимым уровнем масла" является другим состоянием. Необходимо так же, с достаточной степенью точности установить рабочий отрезок времени функционирования технической системы: режимы работы компрессорных установок при пуске и остановке могут создавать разного рода опасные условия, отличающиеся от установившихся режимов работы. Это наиболее наглядно можно проследить по изменению параметров запуска турбоприводов или конвертированных авиационных двигателей в условиях пониженных (ниже 0°С) или повышенных (выше 40°С) температур окружающей среды [2,9]. Виды технических состояний: Исправен - полное соответствие требованиям технической документации; Неисправен - несоответствие хотя бы одному из этих требований; Работоспособен - может выполнять заданные функции; Неработоспособен - не может выполнять заданные функции, не выходя за пределы, оговоренные технической документацией; Правильное функционирование - выдерживание заданных алгоритмов, особенно при пуске, маневрировании; Неправильное функционирование - броски нагрузки, помпаж нагнетателя, компрессора и т.п.; ГПА может быть неисправным, но работоспособным с какими-то ограничениями, например по степени сжатия нагнетателя, по оборотам турбины. Внезапный отказ - неожиданное аварийное изменение технического состояния; Постепенный отказ - развивающееся изменение технического состояния узлов и систем ГПА и контролируемых параметров [15]. Техническое состояние ГПА описывается совокупностью диагностических признаков. Достаточное количество информации по возможным техническим состояниям, как отдельных элементов, так и самой системы в целом, дает возможность составить подробные описания вариантов развития процессов (сценария) деструкции оборудования, их взаимосвязей и конкретно определить возможные конечные нежелательные события (возникновение дефекта, неисправности, отказа). 1.2 Методы неразрушающего контроля технического состояния ГПАВ настоящее время для диагностики газоперекачивающих агрегатов практикуется в основном пять групп методов неразрушающего контроля текущего технического состояния сложной технической системы [2, 7]. Динамические методы - контроль вибраций, шумов, ПДК вредных выбросов, путевой контроль текущих параметров (параметрическая диагностика). Дефектоскопия - совокупность методов неразрушающего контроля, предназначенных для обнаружения и предупреждения появления дефектов или определенного типа разрушений таких как: нарушение сплошности и однородности материала и изделия, испытания на герметичность, контроль за скоростью коррозии, эмиссией волны от нагрузки, определение запахов и т.д. (большая часть этих методов используется при определении повреждений элементов машин после разборки в процессе ремонта). Контроль загрязнений - метод определения присутствия продуктов износа в смазке, который соотносится качественно и количественно со степенью изнашивания того или иного элемента в парах трения. Анализ тенденций - это прогнозирование развития обнаруженного дефекта (или неисправности) во времени с целью предупреждения возникновения критических ситуаций. Анализ предпосылок - задачи «генеза», предупреждение появления возможных нежелательных событий в соответствии с разработанным деревом отказов, на основании «прецедентов», изучения технической и ремонтной документации, опыта эксплуатации. Первые три метода можно отнести к активному (оперативному) контролю, остальные - к пассивному. Наилучшим образом задачи диагностики решаются при комплексном использовании различных методов. Из методов активного контроля текущего технического состояния системы, в период нахождения агрегата в рабочем состоянии наиболее важны первый и третий: динамический (вибрационная и параметрическая диагностика) и контроль загрязнений. 1.2.1 Вибрационная диагностика (динамический метод контроля)При работе ГПА все его детали, узлы и агрегаты совершают вынужденные и резонансные колебания, которые зависят от величины и характера возмущающих сил, упругомассовых характеристик элементов конструкции, на которые, в свою очередь, влияет ряд конструктивных, технологических и эксплуатационных факторов. В общем случае вынужденные колебания систем ГПА имеют в основном механическое, аэродинамическое и электрическое (в случае использования в качестве привода компрессора электродвигателя) происхождение. К источникам колебаний механического происхождения относятся: неуравновешенные силы процесса, обусловленные силами трения (качения или скольжения) и взаимодействие элементов конструкции через упругие связи. Источники колебаний аэродинамического происхождения - переменные силы возмущающего потока газа в проточной части агрегата вследствие пульсации потока, неравномерность потока в радиальном и осевом направлениях, переменные импульсы, создаваемые вращающимися лопатками ротора, неравномерность сгорания топлива, вибрация трубопроводов и т.д. В общем случае диагностика повреждений по параметрам вибрации конструкций осуществляется в три этапа [2, 5]: Улавливание и регистрация сигналов вибраций, исходящих от работающего агрегата с помощью специальных датчиков. На этом этапе получают исходные данные, необходимые для последующего анализа вибрации (этап сбора информации). Первичная обработка сигналов с помощью измерительных устройств, предварительный анализ сигналов, с выделением существенных и отбрасыванием несущественных данных. Оценка состояния конструкции. Этап принятия решений, на котором экспериментальные данные сравнивают с эталонными, что позволяет оценить состояние системы и, при необходимости, принимать оперативные решения. При исследовании вибраций в широком диапазоне датчик посылает сигналы, образованные всеми составляющими спектра колебаний, которые воспринимаются прибором, регистрирующим не только частоты следования сигналов, но и модуляции амплитуд. Это дает возможность не только с большой степенью точности установить наличие развивающегося дефекта или неисправности, но и проследить интенсивность его развития за определенный период времени. Чтобы установить элемент, подвергающийся износу, нужно выделить сигналы колебаний, полученных от каждого компонента агрегата. Таким образом, каждая деталь вибрирует на определенной дискретной частоте, с амплитудой, изменяющейся в зависимости от интенсивности развития дефекта. Будучи отображенной на виброграмме, эта амплитуда образует пик, выходящий за пределы «белого шума» (спектральный анализ в виде огибающей) или отдельные всплески (в случае линейчатого отображения спектра). Если эти пики или всплески с течением времени в последующих спектрах имеют тенденцию к возрастанию, то это означает, что дефект продолжает развиваться. Все методики расшифровки виброграмм, а, следовательно, и установления места нахождения и степени развития неисправности, базируются, в основном, на соотнесении найденных экспериментально или теоретически графических форм спектров вибрации со спектрами колебаний, полученными при исследовании объекта диагностики [2]. Однако, в настоящее время имеется довольно много проблем с расшифровкой спектров вибраций взаимозависимых неисправностей - то есть таких, когда сложно указать первопричину возникновения одной из них. Поэтому весьма важны разработки новых методов, дающих возможность распознать по спектрам вибрации трудноразличимые неисправности. 1.2.2 Параметрическая диагностика (динамический метод контроля)Поиск неисправностей и зарождающихся дефектов в проточной части центробежного компрессора (осевого компрессора, турбины) не может ограничиваться только данными вибродиагностики, которая дает около 60% достоверной информации о состоянии газовоздушного тракта. Поэтому, для своевременного получения информации о состоянии проточной части и характере течения потока газа необходимо произвести оценку текущих параметров газового потока, отклонение которых от допускаемых норм может привести к выходу из строя узлов и агрегатов компрессора. Своевременное выявление опасных режимов, в случае их возникновения, позволит предотвратить отказы и избежать аварийных ситуаций. Определение технического состояния газового тракта центробежного нагнетателя компрессорной установки (а так же осевого компрессора при использовании газотурбинного привода) осуществляется методами функционального диагностирования [2, 16], основанного на анализе результатов измерений отклонений основных измеряемых рабочих параметров (признаков)- прямой метод анализа. В случае, если некоторые значения диагностических параметров не поддаются непосредственному измерению, их значения определяются математической обработкой других измеряемых параметров, связанных с ними физическими и математическими зависимостями с учетом возможных погрешностей систем и способов измерения (косвенный метод анализа). Метод позволяет выявить только те неисправности, которые вызывают изменение отклонений термогазодинамических параметров (давлений, температур, расхода газа) от средних, заданных технической документацией значений. Основная сложность контроля технического состояния проточной части центробежного нагнетателя заключается в трудности математического моделирования или количественной оценки процессов, протекающих в нагнетателе, что приводит к сложным проблемам установления достоверного диагноза за приемлемый промежуток времени. Сущность параметрической диагностики заключается в [2, 17]: постоянном или периодическом контроле текущих параметров газового потока и состояния проточной части; сравнения полученных данных с эталонными характеристиками; количественное и качественное определение отклонений, учитывая погрешности измерения; предупреждение обслуживающего персонала компрессорной установки о приближении режима работы системы к критическим точкам (задолго до срабатывания аварийных систем) или появлении нежелательных явлений в работе газового тракта. Следует отметить, что, несмотря на сложность составления методик параметрической диагностики и проведения расчетов по разработанным математическим моделям, этот метод оценки технического состояния проточной части ГТУ и нагнетателя, как показали экспериментальные проверки, дает весьма удовлетворительный результат. 1.2.3 Диагностика деталей, омываемых масломПри вполне удовлетворительном техническом состоянии агрегата и его опорных узлов необходимо иметь сведения об интенсивности и характере износа поверхностей трения. В этом случае требуется диагностирование состояния узлов трения на основе анализа смазочного масла [2]. Метод диагностирования технического состояния деталей компрессора, омываемых маслом, по содержанию в нем продуктов износа характеризует высокая достоверность оценки. Его применение основывается на допущении, что при взаимном перемещении контактирующих поверхностей деталей происходит их износ и перенос субмикроскопических частиц износа потоком масла. Подвижный контакт между металлическими деталями любой механической системы всегда сопровождается износом, который является причиной последующего увеличении количества частиц износа. При вполне удовлетворительном техническом состоянии агрегата и его опорных узлов необходимо иметь сведения об интенсивности и характере износа поверхностей трения. В этом случае требуется диагностирование состояния узлов трения на основе анализа смазочного масла. Следует отметить, что при эксплуатации исправной системы частицы допустимого износа образуют в масле пастообразную массу с низкой вязкостью и практически не оказывают заметного влияния на изменение темпов износа контактирующих поверхностей. Размер этих частиц остается практически постоянным, примерно 25-10-3 мкм. В процессе постепенного разрушения деталей поток масла, омывающий их, систематически уносит продукты разрушения из зоны трения. В смазываемой системе эти частицы находятся во взвешенном состоянии в циркулирующем масле. Период времени от начала до полного разрушения достаточно велик при условии обеспечения нормального режима смазки. В этом случае масло можно эффективно использовать как носитель информации о техническом состоянии узлов трения. Сигналом обнаружения неисправности является присутствие в масле частиц, выносимых из контактных зон. Это позволяет выявить неисправность на начальной стадии ее проявления. Создание и применение в условиях эксплуатации эффективных систем контроля загрязнений смазочных материалов весьма сложная проблема, для решения которой необходимы специальные знания в области химии углеводородов, физической химии, способов получения и композитного состава масел и т.д., поэтому, в настоящей работе, автором не ставилась задача проведения исследований в этой области [2, 16]. Схема влияния возможных факторов воздействия на реальную техническую систему и методы их обнаружения показаны на примере центробежного нагнетателя ГПА (рис. 2.1).  Рис. 2.1. Основные параметры и методы контроля технического состояния ГПА 1.3 Анализ методов диагностики ГПАОценка вклада каждого из методов в изучение текущего состояния компрессорной установки (рисунок 2.2.) ведет к тому, что большая часть дефектов и неисправностей, примерно 60%, может быть установлена методами вибродиагностики, пригодными для обнаружения дефектов практически во всех элементах агрегата; около 20% неисправностей компрессора и примерно половина опасных режимов работы проточной части нагнетателя (или осевого компрессора) обнаруживается только анализом термогазодинамических параметров (параметрическая диагностика), примерно 20% неисправностей элементов компрессора, обнаруженных методами вибродиагностики можно подтвердить анализом термогазодинамических параметров машины и около 20% неисправностей (в основном для пар трения) можно зарегистрировать по изменению температуры, состава, уровню загрязнений смазочного масла.  Рис. 2.2. Распределение методов активного контроля в общем объеме задач технической диагностики ГПА Кроме того, достоверность диагноза о состоянии проточной части компрессора, поставленного при использовании методов вибродиагностики, может быть подтверждена или опровергнута результатами анализа термогазодинамических параметров. На основании анализа данных по эксплуатации газопроводов Западной Сибири выявлены основные неисправности турбин и указаны методы их определения [18]. Эти данные приведены в таблице 2.1. Таблица 2.1 - Основные неисправности ГТД

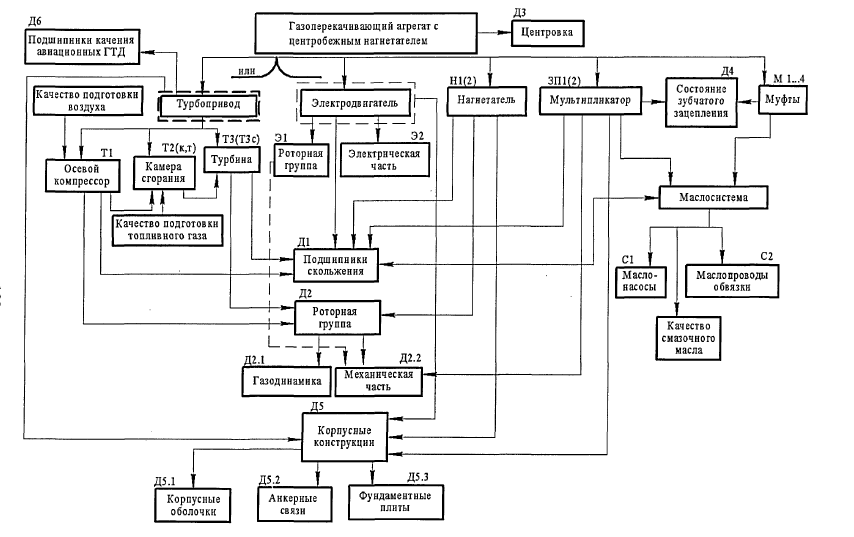

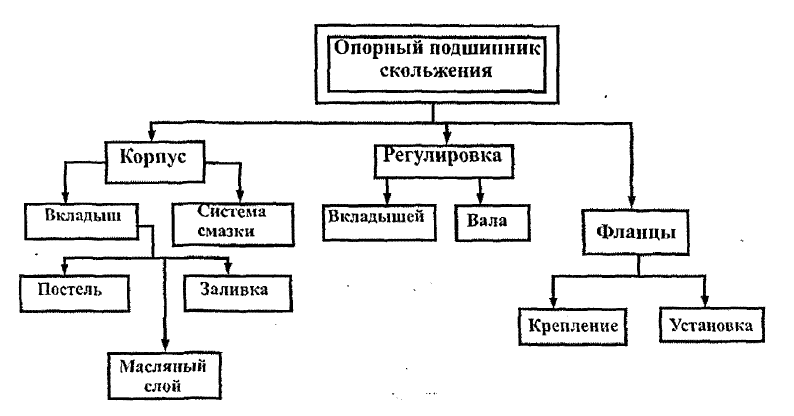

1.4 Алгоритм диагностирования ГПАВ большинстве случаев наблюдение за процессом изменения рабочих параметров технической системы ведется не от начала ее эксплуатации, поэтому диагноз устанавливается по непосредственному проявлению неисправности и исследование может осуществляться в условиях ограниченной информации о предыдущих состояниях объекта. Для определенного вида механических устройств (подшипников качения, скольжения, зубчатых передач, роторных групп и т.д.) выделены наиболее типичные неисправности, наличие которых довольно точно устанавливается с помощью неразрушающих методов контроля [2,11]. Эту информацию получают: в результате расчетов при проектировании агрегатов, на основании теоретических исследований, стендовых испытаний отдельных блоков и устройств в искусственно созданных неблагоприятных условиях, опыта эксплуатации или приработки всего изделия в целом. База данных постоянно пополняется, так как современные средства измерений и регистрации признаков, присущих тем или иным дефектам, позволяют проводить более эффективный анализ причин нарушений функционирования как всего агрегата в целом, так и отдельных его элементов, что оказывает весьма ощутимое влияние на снижение затрат обслуживания и ремонта. Поэтому, обоснованная и оперативная оценка технического состояния ГПА имеет важное информационное значение для успешного решения текущих задач и прогнозирования остаточного ресурса работы системы. В общем случае диагностика повреждений по параметрам вибрации конструкций осуществляется в три этапа. Улавливание и регистрация сигналов вибраций, исходящих от работающего агрегата с помощью специальных датчиков. На этом этапе получают исходные данные, необходимые для последующего анализа вибрации (этап сбора информации). Первичная обработка сигналов с помощью измерительных устройств, предварительный анализ сигналов, с выделением существенных и отбрасыванием несущественных данных. Оценка состояния конструкции. Этап принятия решений, на котором экспериментальные данные сравнивают с эталонными, что позволяет оценить состояние системы и, при необходимости, принимать оперативные решения. Спектр вибрации работающего агрегата имеет довольно широкий диапазон параметров: вибрационных, энергетических, конструктивно - технологических, инерционно - жесткостных, эксплуатационных, и определяется: частотой вращения роторов; частотой прохождения лопаток; частотой вращения элементов подшипников качения; частотой вращения зубчатых колес, пересопряжения зубьев, элементов шестеренчатых масляных насосов; частотой собственных колебаний элементов конструкции; частотой акустических воздействий; турбулентностью и пульсацией потока газа в проточной части и подводящих трубопроводах; кинематическими и технологическими погрешностями изготовления и сборки; изменением шероховатости, геометрии контактирующих поверхностей в результате процессов износа и окисления; нарушениями целостности и сплошности материалов, конструкций и т.д. Как уже отмечалось ранее, ГПА представляет собой сложный объект диагностирования, в котором необходимо выделить такие части, с точностью до которых желательно проводить поиск дефектов. В качестве таких элементов могут быть системы, подсистемы, узлы, функциональные блоки и даже отдельные детали. Работоспособность того или иного элемента оценивается на основе поэлементного анализа спектра вибраций и идентификации полученных данных с возможностью возникновения или развития той или иной неисправности. Для принятия решения о способности объекта контроля выполнять свои функции, на первом этапе диагностики необходимо определить область значений показателя качества (общего уровня вибрации), который соответствует понятию «годен - не годен». Результаты измерения интенсивности колебаний на этом этапе показывают только превышение (или его отсутствие) параметров вибрации агрегата над допустимыми нормированными значениями, что еще ничего не говорит о составе или причинах возбуждения этих колебаний. Для правильного определения характера и качественно-количественных оценок зарождающегося или развивающегося дефекта (неисправности) необходимо выполнить разложение спектра вибраций на элементарные составляющие, которые можно идентифицировать с определенной причиной интенсификации колебаний машины. Эта информация может быть получена только при помощи амплитудно-частотного анализа. В ряде случаев адекватная связь между параметрами спектра и неисправностями в изделии может оказаться весьма сложной для теоретического анализа. Поэтому вполне обосновано использование экспериментальных методов распознавания, базирующихся на наборе статистических данных, отражающих связь между дефектами, обнаруженными при разборке изделия и особенностями спектров, полученных до разборки или в результате испытаний с искусственно созданными неисправностями, связь которых с параметрами спектра изучается. Построение алгоритма диагностирования базируется на многошаговых процедурах, на каждом шаге которых выполняется одна или несколько элементарных проверок, являющихся частичным решением поставленной задачи. Объединение этих фрагментов в одну систему контроля дает представление о техническом состоянии агрегата в целом. Поэтому как при ручной обработке информации, так и в процессе разработки систем мониторинга используют некоторый набор программ диагностики каждого конкретного узла (или элемента), по которым, на основании результатов обследования, и выдается заключение о возможности дальнейшей эксплуатации ГПА. Для эффективного проведения процедур диагностики, как уже упоминалось ранее, необходимо сложный объект диагностирования расчленить на такие составные части, с точностью до которых (на втором и третьем уровнях диагностики) целесообразно проводить поиск дефектов и неисправностей. В свою очередь, каждый выделенный узел (агрегат) следует рассматривать как информационный блок, в состав которого входят элементарные объекты, исправное состояние которых определяет работоспособность технической системы в целом (третий уровень диагностики). Примерное дерево решений для анализа технического состояния компрессорных агрегатов с центробежными нагнетателями и различными видами приводов по параметрам вибрации представлено на рисунке 2.3. При разбиении агрегата на блоки для решения задач третьего уровня диагностики (рис. 2.4) следует включать в один блок все элементы, входящие в контур обратной связи, что существенно упрощает задачу поиска дефектов с глубиной до отдельных элементов, так как неисправности последних при отсутствии обратных связей всегда различны между собой. Разбивка (классификация) агрегата на составные части позволяет идентифицировать колебания, по принадлежности к отдельным узлам. Удобство подобной классификации заключается в непосредственной связи вибрации с ее источником и возможностью прогнозирования в общих чертах структуры и характера вибрации. По сути дела это один из вариантов построения дерева решений. Рассмотренная постановка проблемы поэлементного диагностирования силовой установки дает возможность определить последовательность задач, возникающих при идентификации конкретного дефекта или неисправности. Такой системный подход позволит в реальных условиях при наличии неизбежных ограничений, отклонений от заданного технологического режима, всевозможных помех и погрешностей измерительной аппаратуры добиться наибольшей эффективности анализа технического состояния ГПА [19].  Рис. 2.3. Дерево решений для построения алгоритма диагностирования ГПА  Рис. 2.4. Примерное дерево решений для диагностики опорного подшипника скольжения На основании этого поэлементного рассмотрения технической системы для распознавания неисправностей и дефектов применяются различные программные блоки, основанные на полученных расчетным или экспериментальным путем тест - спектрах вибрации. В ряде случаев адекватная связь между параметрами спектра и неисправностями в изделии может оказаться весьма сложной для теоретического анализа. Поэтому вполне обосновано использование как математических, так и экспериментальных методов распознавания, базирующихся на наборе статистических данных, отражающих связь между дефектами, обнаруженными при разборке изделия и особенностями спектров, полученных до разборки или в результате испытаний с искусственно созданными неисправностями, связь которых с параметрами спектра изучается. Однако, как уже отмечалось ранее, данные, полученные на основании анализа спектров вибрации, не дают возможности составить полную картину состояния проточной части центробежного нагнетателя ГПА. Вследствие этого, возникает целесообразность рассмотрения технического состояния проточной части нагнетателя с точки зрения получения сведений о характере течения газового потока, то есть методами параметрической диагностики. Оценка состояния газодинамического тракта учитывают влияние динамических и термических воздействий потока газа на выходные параметры компрессорной установки, что дает возможность своевременного решения задач оптимального управления технологическими процессами газоперекачивающего агрегата. Сформулированы и систематизированы все основные методы и способы контроля технического состояния ГПА. Проведен анализ динамических методов диагностики ГПА, позволяющий утверждать о необходимости разработки расширенных методов идентификации неисправностей на ранней стадии их развития с использованием средств параметрической и виброакустической диагностики. Техническое состояние ГПА описывается совокупностью диагностических признаков. Достаточное количество информации по возможным техническим состояниям, как отдельных элементов, так и самой системы в целом, дает возможность составить подробные описания вариантов развития процессов (сценария) деструкции оборудования, их взаимосвязей и конкретно определить возможные конечные нежелательные события (возникновение дефекта, неисправности, отказа). Список использованных источниковКунина П.С, Павленко П.П.. Диагностика газоперекачивающих агрегатов с центробежными нагнетателями. Ростов-на-Дону, изд-во РГУ, 2001. - 362 с. Васильев Ю.Н., Бесклетный М.Е., Игуменцов Е.А., Хризестен В.Е. Вибрационный контроль технического состояния газотурбинных и газоперекачивающих агрегатов. М.: Недра. 1987. - 197 с. Зарицкий СП. Диагностика газоперекачивающих агрегатов газотурбинными приводами. М.: Недра. 1987. -198 с. Васильев Ю.Н., Бесклетный М.Е., Игуменцев Е.А. и др. Вибрационный контроль технического состояния газотурбинных газоперекачивающих агрегатов - М.: Недра, 1987. - 197 с. Ерёмин Н.В., Степанов О.А., Яковлев Е.И. Компрессорные станции магистральных газопроводов (надежность и качество) - СПб.: Недра, 1995. - 336 с. Б. С. Ревзин Газоперекачивающие агрегаты с газотурбинным приводом: Учебное пособие 2-е изд., Екатеринбург: ГОУ УГТУ-УПИ, 2002. 269 с. Терентьев А.Н., Седых З.С., Дубинский В.Г. Надежность газоперекачивающих агрегатов с газотурбинным приводом. - М.: Недра, 1979. - 207 с. Неразрушающий контроль и диагностика. Справочник/ под ред. Клюева В.В. - 2-ое изд. перераб. и доп. - М.: Машиностроение, 2003. - 656 с. Козаченко А.Н. Эксплуатация компрессорных станций магистральных газопроводов - М.: Нефть и газ, 1999. - 463 с. Пиотровский А.С, Старцев В.В. Повышение надежности и эффективности работы компрессорных станций с газотурбинными ГПА. - М.: ООО «ИРЦ-Газпром», 1993. - 80 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||