Закирова А.И. реферат (Пакеры). Реферат по теме Пакеры Выполнила Закирова А. И

Скачать 369.35 Kb. Скачать 369.35 Kb.

|

|

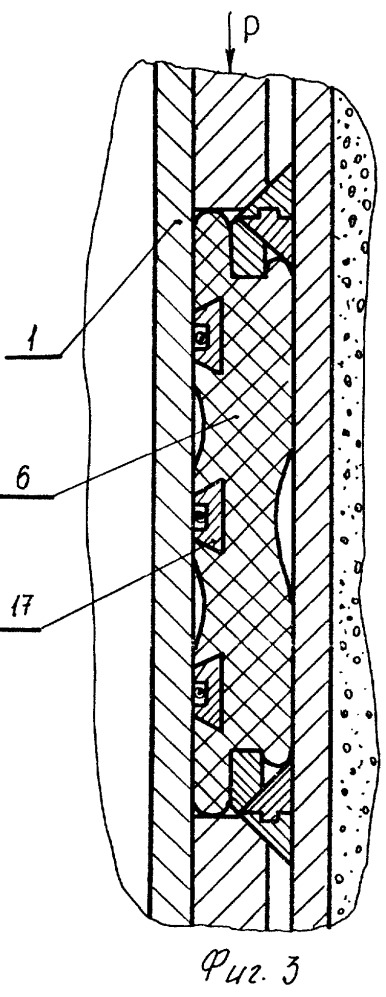

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» (ФГБОУ ВО «КНИТУ») Кафедра : Технологии синтетического каучука Дисциплина: Основы нефте- и газодобычи Группа: 512-М12 РЕФЕРАТ по теме: «Пакеры» Выполнила: Закирова А.И. Проверил : к.т.н. Ибрагимов Марат Ансарович КАЗАНЬ-2023 СОДЕРЖАНИЕ Общие сведения о пакерах………………………………………..………3 Назначение, область применения пакеров Классификация пакеров Устройство и принцип действия пакера ПВМ-122-500…………………8 Гидравлический пакер……………………………………………………12 Конструктивная схема пакера Устройство пакера Принцип действия Список использованных источников…………………………………….23 ОБЩИЕ СВЕДЕНИЯ О ПАКЕРАХ Назначение, область применения пакеров. Пакеры предназначены для уплотнения кольцевого пространства и разобщения отдельных горизонтов нефтяных и газовых скважин. Они работают в условиях воздействия высоких перепадов давлений (от 7 до 70 МПа), больших механических нагрузок (до десятки кН) и в различных термических (от 40°С до 100°С, а при тепловом воздействии на пласт до 400°С) и коррозионных средах. Поэтому конструкции пакеров должны обеспечивать эффективную и надежную работу в условиях эксплуатации. Пакеры применяются: - при освоении скважины для облегчения и ускорения очистки забоя путем продувки и промывки через фонтанные трубы; - при всех технологических процессах на скважине и при ее эксплуатации для защиты обсадной колонны от химической коррозии и действия чрезмерно высокого давл ения жидкости и газа; - при необходимости центровки колонны насосно-компрессорных труб и передачи части веса труб на обсадную колонну при подземных ремонтах скважин. Совершенно необходим пакер в скважине, одновременно-раздельно эксплуатирующей два продуктивных горизонта. Функциональное назначение пакера и его элементов: - разобщение ствола скважины; - восприятие осевых усилий; - управление элементами пакера при его спуске в скважину и при установке или съеме пакера; - выполнение некоторых технолгических функций, например, у пакеров-отсектелей. Все это обусловливает структурную схему пакера, которая включает следующие составные части: уплотняющие элементы, опору пакера, систему управления пакером, технологические устройства. Классификация пакеров Пакеры классифицируются по назначению и конструкции следующим образом. 1. В соответствии с назначением пакеры (уплотнители) делятся на: - Уплотнители, применяемые при отборе нефти и газа из пласта а) для создания в скважине двух изолированных каналов б) при беструбной эксплуатации в) для предохранения от выброса при газопроявлениях (пакер с клапаном-отсекателем). - Уплотнители, применяемые при исследовании или испытании в случае: а) раздельного исследования пластов, вскрытых одной скважиной; б) проверки герметичности обсадной колонны или герметичности изоляции пластов цементным кольцом. - Уплотнители, применяемые при воздействии на пласт или его призабойную зону при: а) гидроразрыве пласта; б) поддержание пластового давления; в) подаче в пласт теплоносителей. - Уплотнители, применяемые при подземном ремонте скважин а) для центровки колонны НКТ б) для передачи части веса труб на обсадные колонны в) при изоляционных работах 2. В соответствии с конструктивной схемой пакера и конструктивным исполнением основных составляющих его элементов пакеры классифицируются. 1. По виду нагрузки на уплотнительные элементы: - пакеры, в которых сжатие уплотнительных элементов происходит под действием внешних сил ; - надувные пакеры ; - пакеры сжатия, работающие под действием упругих сил . 2. По виду материала, из которого изготовлен уплотнительный элемент: - резиновые (Р); - металлические (М); - фторопластовые (Ф). 3. По типу упора - с упором на: - забой через хвостовик; - переход диаметра обсадной колонны; - шлипсовый захват за обсадную колонну; - шлипсовый захват и торец обсадной трубы в ее муфтовом соединении 4. По способу создания нагрузки на уплотнительные элементы (способ воздействия на уплотнители отражается буквенным обозначением в маркировке пакера. Двойное буквенное обозначение показывает сначала способ образования опоры, затем способ деформации уплотнительного элемента) : - М - механические пакеры, у которых деформация уплотнительного элемента осуществляется за счет механической нагрузки; - ГМ - гидромеханические пакеры, у которых щлипсовый узел, обеспечивающий опору пакера на стенку скважины, приводится в рабочее положение путем повышения давления жидкости в колонне труб, а деформация уплотнительного элемента происходит под действием механической нагрузки, например, веса труб; - мг - механико-гидравлические пакеры, у которых шлипсовый узел занимает рабочее положение под действием механической нагрузки, а деформация уплотнительного элемента осуществляется под действием гидравлических сил в трубах; - Г - гидравлические пакеры, характерной особенностью которых является то, что давление жидкости используется для прижатия уплотнительного элемента к стенкам скважины, а иногда и для приведения в рабочее положение упора на стенку скважины; - Х - химические пакеры, у которых прижатие уплотнительного элемента к стенкам скважины осуществляется за счет энергии, выделяющейся в результате химической реакции; - П - пневматические пакеры, у которых уплотнительный элемент к стенкам скважины прижимается в результате использования энергии сжатого воздуха. 5. По виду направления воспринимаемого усилия от перепада давления. (может вводиться буквенное обозначение в маркировку): - тип ПВ – воспринимает усилие от перепада давления, направленного вверх; - тип ПН– воспринимает усилие от перепада дваления, направленного вниз; - тип ПД - воспринимает усилие от перепада дваления, направленного вверх и вниз (двухстороннего действия). В последнем случае пакеры могут оставаться в скважине и выполнять свои функции без колонны подъемных труб, которую извлекают после посадки пакера. В этом случае для отсоединения колонны труб от пакера и повторного соединения ее с пакером применяются разъединители колонн типов РК, 3РК и 4РК, устанавливаемые над пакером. В оставляемую с пакером часть разъединителя перед разъединением при помощи канатной техники устанавливается пробка, перекрывающая пласт, а извлекаемая часть разъединителя поднимается вместе с колонной подъемных труб. 6.По способу спуска в скважину: - на трубах (Т); - на кабеле (тросе) (К). 7. По способу снятия с места установки (может быть введено буквенное обозначение в маркировку): - извлекаемые (И); - съемные (С); - разбуриваемые (Р). 8. По условиям работы (вводится буквенное обозначение в маркировку) - тип К – корозионностойкие (К1 – углекислостойкие с СО2 менее 10%; К2 – сероводородостойкие с Н2S и СО2 менее 10%; К3 – сероводородостойкие с Н2S и СО2 - 10-25%; К4 – солянокислостойкие (НCl менее 10%; К5 – углекислостойкие с СО2 более 10%) - тип Т – термостойкие (Т1- для сред с температурой 273-4230К; Т2 – для сред с температурой 423-4700К). 9. По наличию специальных конструктивных приспособлений. (с противовыбросовым пакером отсекателем, якорем). УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ПАКЕРА ПВМ-122-500 Пакер включает следующие элементы (рисунок 2): 1 - головка; 2 - опорное кольцо; 3 - ограничительная втулка; 4 - ограничительный уплотнительный элемент; 5 - ограничительное кольцо; 6 - уплотнительный элемент; 7 - конус; узел фонаря в свою очередь состоит из элементов: 8 - шлипсы; 9 - упорная втулка; 10 - ограничительный обруч; 11 - пружина; 12 - корпус фонаря; 13 - штифт; 14 - фигурный паз в корпусе фонаря; 15 - ствол. Головка 1 пакера предназначена для присоединения пакера с якорем. Она представляет трубу, имеющую в верхней части левую резьбу бурильных труб, служащую для соединения с якорем ЯПГ, в нижней части - муфтовую резьбу насосно-компрессорных труб для соединения со стволом 15 и наружную метрическую резьбу - для навинчивания опорного кольца 2. Наружная поверхность головки имеет кольцевые риски для извлечения пакера овершотом в случае прихвата его в скважине. Материал для изготовления применяется такой же, как и у бурильных труб. Опорное кольцо служит для упора уплотнительного элемента 4 и обеспечивает ее деформацию при посадке пакера. Ствол представляет собой отрезок насосно-компрессорной трубы. На него последовательно надеваются ограничительная втулка 3, ограничительный уплотнительный элемент 4, ограничительное кольцо 5, резиновый уплотнительный элемент 6, конус 7 и узел фонаря со шлипсами. Узел ограничителя предназначен для предотвращения проникновения резины основного уплотняющего элемента в кольцевой зазор между скважиной и опорным кольцом 2 при высоких перепадах давления жидкости. Между торцами ограничительной втулки 3 и ограничительного кольца 5 остается зазор, достаточный для заполнения кольцевого зазора при сжатии уплотнительного элемента и в то же время для предупреждения его заклинивания. Под действием веса колонны насосно-компрессорных труб резиновый элемент 6 сжимается между неподвижным ограничителем 5 и подвижным конусом 7.  1 - головка; 2 - опорное кольцо; 3 - ограничительная втулка; 4 - ограничительный уплотнительный элемент; 5 - ограничительное кольцо; 6 - уплотнительный элемент; 7 - конус; 8 - шлипсы; 9 - упорная втулка; 10 - ограничительный обруч; 11 - пружина; 12 - корпус фонаря; 13 - штифт; 14 - фигурный паз в корпусе фонаря; 15 - ствол. Рисунок 2 - Общий вид механического пакера Происходящее при этом увеличение диаметра резинового элемента создает уплотнение кольцевого пространства между обсадной колонной и подъемными трубами. Диаметр резиновой манжеты при свободном состоянии должен быть меньше внутреннего диаметра обсадной колонны примерно на 10…20 мм и не должен быть больше диаметра шаблона. Основной уплотнительный элемент, как и ограничительный, изготавливается из резины марок 4004, 3826-С, которые допускают большую деформацию. Они рассчитаны на работу при температуре до 100°С, стойкие против разъедания агрессивными веществами, находящимися в скважине. Подвижный конус является промежуточным элементом, предназначенным передавать сжимающие усилия от шлипсов на уплотнительные манжеты. Конусная форма этого элемента обеспечивает посадку пакера на определенной глубине ствола скважины при перемещении ствола вниз относительно неподвижного фонаря, конус надвигается на неподвижные шлипсы, раздвигает их до соприкосновения с обсадной колонной, и заклинивает. Узел фонаря устроен следующим образом: в корпусе 12, представляющем цилиндрическую втулку, под углом 120° расположены глухие отверстия, в которых помещены цилиндрические пружины. Внизу корпуса размещена упорная втулка 9, вверху - оганичительный обруч 10, удерживающие от выпадения шлипсы 8. Наружный диаметр фонаря должен быть больше всех остальных деталей. Штифт 13, ввернутый в корпус фонаря, при спуске пакера в скважину находится в фигурных пазах ствола 15 и, связывая ствол со шлипсами, предотвращает самопроизвольную пакеровку. Спуск пакера в скважину до требуемой глубины производится на колонне бурильных или насосно-компрессорных труб. При вводе пакера в обсадную колонну, благодаря трению фонарь стремится отстать от общего движения спускаемой колонны, но этому препятствуют штифты, удерживающие фонарь за его корпус. При достижении пакером нужной глубины небольшим подъёмом колонны вверх (0,3...0,5 м) и поворотом труб на 1...1,5 оборота вправо штифт выводятся из фигурного паза. Фонарь при этом не вращается из-за трения шлицов об обсадную колонну. При дальнейшем спуске колонны труб конус надвигается на шлипсы, которые продолжают оставаться с фонарем на месте, раздвигает их. При этом шлипсы своими насечками врезаются в стенку обсадной колонны и препятствуют дальнейшему движению конуса вниз. Под действием веса колонны труб резиновый уплотнительный элемент 6 сжимается между неподвижным ограничителем 5 и подвижным конусом 7. Происходит деформация резинового элемента пакера и уплотнение кольцевого пространства между обсадной колонной и подъемными трубами. Пакер извлекаемый механический шлипсовый применяется при добыче нефти и газа, при текущем и капитальнм ремонте скважин, при всех технологических процессах, проводимых на скважинах, в том числе при гидравлическом разрыве пласта. Конструкция пакера разработана ОКБ по бесштанговым насосам и имеет техническую характеристику, приведенную в таблице 2. Изготовление, приемка и поставка пакера производиться по ТУ26-02-283-80 Сарапульским машиностроительным заводом (респ. Удмуртия). ГИДРАВЛИЧЕСКИЙ ПАКЕР Использование: изобретение относится к нефтегазодобывающей промышленности, а именно к пакерующим устройствам для герметизации кольцевого пространства между трубами, и может быть использовано при ремонте скважин и проведении различных технологических операций. Обеспечивает повышение надежности работы пакера. Сущность изобретения: пакер содержит корпус, на котором установлены верхний и нижний якорные узлы, упругий эластичный уплотнительный элемент, расположенный между якорными узлами, гидравлический привод, выполненный в виде цилиндра и поршня, образующих камеру, сообщающуюся с внутритрубным пространством, срезной клапан, соединенный с нижней частью корпуса и снабженный посадочным седлом под сбросной элемент. Поршень, верхний и нижний якорные узлы и посадочное седло зафиксированы срезными элементами с возможностью поочередного их расфиксирования при создании избыточного давления внутри пакера. В упругий эластичный уплотнительный элемент встроены, по крайней мере, три фигурных металлических кольца с уплотнениями, охватывающими корпус. 3 з.п.ф-лы, 3 ил. Изобретение относится к нефтегазодобывающей промышленности, а именно к пакерующим устройствам для герметизации кольцевого пространства между трубами, и может быть использовано при ремонте скважин и проведении различных технологических операций. Известен пакер ПН-ЯГМ, состоящий из корпуса, на котором установлены уплотнительный элемент, якорный узел, гидравлический привод, установленный под якорным узлом, и срезной клапан с посадочным седлом под сбросной элемент /1/. Недостатками известного пакера являются низкая надежность разобщения призабойной зоны от ствола скважины, которая обеспечивается герметичностью уплотнительного элемента, и ограниченность применения пакера. Так, при создании давления внутри пакера при его установке происходит одновременное заякоривание и уплотнение уплотнительного элемента, сопровождающиеся перемещением пакера вниз за счет удлинения спущенной колонны труб. В этом случае уплотнительный элемент движется по эксплуатационной колонне, и на уплотнительном элементе создаются риски и канавки, которые впоследствии ухудшают герметизирующую способность пакера. Доуплотнение уплотнительного элемента может быть обеспечено только в глубоких скважинах за счет разгрузки труб на пакер при достаточно большой массе труб, что ограничивает применение пакера на малых глубинах. Кроме того, после длительной эксплуатации пакера, между уплотнительным элементом пакера и эксплуатационной колонной попадают остатки бурового раствора, окалина и т.п., что делает невозможным извлечение пакера. Наиболее близким по технической сущности к заявляемому пакеру гидравлическому является эксплуатационный пакер гидравлического типа фирмы BAKER. Пакер относится к неизвлекаемым, т.к. для его извлечения требуются приспособления для разбуривания верхних деталей пакера и последующего извлечения его из скважины. Известный пакер содержит корпус, на котором установлены верхний и нижний якорные узлы, упругий уплотнительный элемент, расположенный между якорными узлами, гидравлический привод, выполненный в виде цилиндра с поршнем, образующих камеру, сообщающуюся с внутритрубным пространством, и срезной клапан, снабженный посадочным седлом под сбросной элемент и соединенный с нижней частью корпуса, при этом поршень, нижний и верхний якорные узлы и посадочное седло зафиксированы срезными элементами, а гидравлический привод установлен под нижним якорным узлом /2/. Известный пакер работает следующим образом. В спущенную компоновку на трубах, включающую пакер, сбрасывают шар, который садится в посадочное седло. При создании давления внутри спущенной компоновки с пакером срезаются штифты, фиксирующие поршень гидравлического привода, при этом поршень, перемещаясь вверх вдоль оси пакера, сдвигает нижние шлипсы коническими втулками в радиальном направлении до касания их зубьев эксплуатационной колонны. Это увеличение давления внутри спущенной компоновки с пакером одновременно вызывает удлинение труб и срезание резьбовых штифтов, фиксирующих нижнюю втулку, корпус пакера перемещается вниз относительно нижних шлипсов и поэтому создается осевое усилие на уплотнительный элемент, который при его сжатии деформируется в радиальном направлении. В этом случае при проскальзывании зубьев шлипсов по эксплуатационной колонне уплотнительный элемент пакера также перемещается по колонне с нанесением на нем рисок, канавок, которые при полном пакеровании уплотнителя не создают надежной герметичности разобщения. При осевом перемещении корпуса пакера относительно нижних шлипсов происходит срезка резьбовых штифтов верхней втулки и происходит закрепление верхних шлипсов на эксплуатационной колонне. Осевые перемещения поршня и корпуса в пакере фиксируются фиксатором перемещения. При этом шлипсы и уплотнительный элемент должны быть прижаты к эксплуатационной колонне после сброса давления внутри пакера. При осевом усилии уплотнительный элемент, в данном случае, может в радиальном направлении деформироваться произвольно, например, с равномерным прилеганием по всей цилиндрической части уплотнителя. В этом случае, как известно, необходимо создание концентрации радиальных усилий на минимальной кольцевой площадке, на внутреннем диаметре эксплуатационной колонны с целью обеспечения надежной герметичности уплотнительного элемента. Кроме того, после сброса шара в скважину и посадки его в посадочное седло срезного клапана и создания давления пакерования создается давление срезки штифтов посадочного седла, в результате седло с шаром выпадают на забой скважины. В этом случае, по указанным причинам, герметичность уплотнителя на стыке с эксплуатационной колонной может быть не достигнута, при этом отсутствует возможность повторного создания давления для доуплотнения уплотнительного элемента. Недостатками известного пакера являются низкая надежность работы пакера из-за низкой герметизирующей способности уплотнительного элемента. Задачей настоящего изобретения является повышение надежности работы пакера за счет повышения герметизирующей способности уплотнительного элемента. Сущность настоящего изобретения заключается в том, что в известном пакере гидравлическом, содержащем корпус, на котором установлены верхний и нижний якорные узлы, упругий эластичный уплотнительный элемент, расположенный междуякорными узлами, гидравлический привод, выполненный в виде цилиндра и поршня, образующих камеру, сообщающуюся с внутритрубным пространством, и срезной клапан, соединенный с нижней частью корпуса и снабженный посадочным седлом под сбросной элемент, при этом поршень, верхний и нижний якорные узлы и посадочное седло зафиксированы срезными элементами, согласно изобретению, в упругий эластичный уплотнительный элемент встроены, по крайней мере, три фигурных металлических кольца с уплотнителями, охватывающими корпус, причем поршень, нижний и верхний якорные узлы и посадочное седло зафиксированы срезными элементами с возможностью поочередного их расфиксирования при сознании избыточного давления внутри пакера. Причем фигурные металлические кольца с уплотнениями встроены в упругий эластичный уплотнительный элемент на расстоянии друг от друга, соизмеримом с наружным диаметром корпуса. При этом пакер дополнительно содержит верхнее посадочное седло под сбросной элемент большего диаметра, установленное в срезном клапане. Кроме того, поршень, нижний и верхний якорные узлы и посадочные седла зафиксированы различным числом срезных элементов или срезными элементами, выполненными из различных по прочности материалов или имеющими различные поперечные сечения, обеспечивающие поочередное расфиксирование вышеперечисленных узлов. Отличительный признак "в упругий эластичный уплотнительный элемент встроены, по крайней мере, три фигурных металлических кольца с уплотнениями, охватывающими корпус", позволяет повысить надежность разобщения ствола скважины. Встроенные по краям фигурные металлические кольца удерживают края уплотнителя от их отрыва от корпуса и тем самым предотвращают их разрушение. Расположенное в середине упругого эластичного уплотнительного элемента, фигурное металлическое кольцо разделяет уплотнительный элемент на два герметизирующих участка, которые при осевом сжатии уплотнительного элемента создают герметизацию в 2-х местах по эксплуатационной колонне, расположенными между фигурными металлическими кольцами. Уплотнения в металлических кольцах дополнительно обеспечивают герметизацию по корпусу пакера. Отличительный признак "фигурные металлические кольца с уплотнениями встроены в упругий эластичный уплотнительный элемент на расстоянии друг от друга, соизмеримом с наружным диаметром корпуса", позволяет избежать возникновение сил трения между корпусом и уплотнительным элементом при осевом сжатии уплотнительного элемента и создать концентрированные удельные нагрузки уплотнителем на участках между фигурными металлическими кольцами по эксплуатационной колонне. Количество применяемых фигурных металлических колец может быть больше трех, в этом случае количество уплотняемых участков составит на одно меньше применяемых фигурных металлических колец. Отличительные признаки "поршень, нижний и верхний якорные узлы и посадочное седло зафиксированы срезными элементами с возможностью поочередного их расфиксирования при создании избыточного давления внутри пакера" позволяет повысить надежность работы пакера. Отличительные признаки "поршень, нижний и верхний якорные узлы и посадочные седла зафиксированы различным числом срезных элементов или срезными элементами, выполненными из различных по прочности материалов или имеющими различные поперечные сечения, обеспечивающие поочередное расфиксирование вышеперечисленных узлов", позволяет обеспечить четкое поочередное срабатывание каждого из перечисленных узлов. Отличительный признак "пакер дополнительно содержит верхнее посадочное седло под сбросной элемент большего диаметра, установленное в срезном клапане", позволяет повторно создать повышенное давление внутри пакера, в случае его недостаточной герметичности и обеспечить герметичность пакера. На фиг.1 представлен заявляемый пакер гидравлический в разрезе. На фиг. 2 представлен упругий эластичный уплотнительный элемент до герметизации пакера. На фиг. 3 представлен упругий эластичный уплотнительный элемент после герметизации пакера. Пакер гидравлический содержит корпус 1, на котором установлены верхний и нижний якорные узлы, включающие шлипсы соответственно 2 и 3 и конические втулки 4 и 5, упругий эластичный уплотнительный элемент 6, установленный между верхним и нижним якорными узлами, поршень 7 и цилиндр 8, образующие камеру 9, сообщающуюся посредством канала 10 с внутритрубным пространством 11, фиксатор перемещения 12 поршня 7 и корпуса 1, комплект раздвижных колец 13, срезной клапан 14 с верхним 15 и нижним 16 посадочными седлами под сбросные элементы, соответственно, 17 и 18, при этом срезной клапан 14 соединен с корпусом посредством нижней втулки 19 и зафиксирован резьбой 20, посадочные седла 15 и 16 зафиксированы соответственно срезными элементами 21 и 22, причем поршень 7, нижняя коническая втулка 5 и верхняя коническая втулка 4 зафиксированы соответственно срезными элементами 23, 24 и 25. Верхняя часть корпуса соединена с верхней втулкой 26. В упругий эластичный уплотнительный элемент 6 встроены, по крайней мере, три фигурных металлических кольца 27 с уплотнениями 28, охватывающими корпус 1, при этом кольца 27 расположены на расстоянии друг от друга, соизмеримом с величиной наружного диаметра корпуса 1. Поршень 7, нижняя 5 и верхняя 4 втулки, посадочные седла 15 и 16 зафиксированы с возможностью поочередного их расфиксирования различным числом срезных элементов соответственно 23, 24, 25, 21 и 22 или срезными элементами 23, 24, 25, 21 и 22, выполненными из различных по прочности материалов, или срезными элементами 23, 24, 25, 21 и 22, имеющими различные по площади поперечные сечения. Пакер работает следующим образом. Пакер спускают на колонне труб в обсаженную эксплуатационной колонной скважину на необходимый интервал установки. В колонну спускают сбросной элемент - шар 18, который садится в посадочное седло 16. Затем закачивают жидкость для создания давления в колонне труб. Жидкость через канал 10 поступает в камеру 9. При создании определенного давления в колонне труб срезные элементы 23 срезаются и поршень 7 вместе с фиксатором перемещений 12 перемещается вверх, продвигая вверх верхний шлипс 3 по конической втулке 5 до момента врезки его зубцами в эксплуатационную колонну. После врезки зубьев шлипса 3 в эксплуатационную колонну и повышении давления внутри спущенной компоновки происходит дальнейшее перемещение корпуса 1 вниз относительно шлипсов 3. При этом происходит срезание срезных элементов 24 и корпус 1 вместе с верхними шлипсами 2, верхней конической втулкой 4 деформируют в осевом направлении уплотнительный элемент 6, который создает в радиальном направлении уплотняющие участки по эксплуатационной колонне с высокими удельными давлениями. При дальнейшем повышении давления срезные элементы 25 срезаются и втулка 4, упертая в торец уплотнительного элемента 6, становится неподвижной относительно корпуса 1, перемещающегося вниз. Шлипсы 2, перемещаясь вместе с корпусом 1, надвигаются на втулку 4, получают поперечное перемещение и врезаются зубцами в эксплуатационную колонну и фиксируют пакер от перемещений вверх. При последующем увеличении давления внутри спущенной компоновки происходит срезка срезных элементов 22 и седло 16 вместе с шаром 16 выпадают на забой скважины. При этом фиксатор перемещений 12 фиксирует все перемещения элементов пакера и при сбросе давления внутри компоновки пакер остается загерметизирован и зафиксирован от перемещений. В случае, если не достигнута герметичность пакера, в колонну спускают шар 17, который садится в седло 15. Затем создают повышенное давление внутри спущенной компоновки относительно давления срезки штифтов 21 седла 15, при котором за счет дополнительных перемещений корпуса 1, вызванного удлинение колонны труб, и работы поршня 7 происходит создание дополнительной нагрузки на уплотнительный элемент 6, который в свою очередь плотнее прилегает к эксплуатационной колонне. При достижении внутри компоновки давления, превышающего усилие срезки срезных элементов 21, штифты 21 срезаются и седло 15 вместе с шаром 17 выпадают на забой скважины. Заявляемый пакер гидравлический по сравнению с пакером - прототипом позволяет повысить надежность его работы за счет повышения герметизирующей способности уплотнительного элемента. Формула изобретения 1. Пакер гидравлический, содержащий корпус, на котором установлены верхний и нижний якорные узлы, упругий эластичный уплотнительный элемент, расположенный между якорными узлами, гидравлический привод, выполненный в виде цилиндра и поршня, образующих камеру, сообщающуюся с внутритрубным пространством, и срезной клапан, соединенный с нижней частью корпуса и снабженный посадочным седлом под сбросной элемент, при этом поршень, верхний и нижний якорные узлы и посадочное седло зафиксированы срезными элементами, отличающийся тем, что в упругий эластичный уплотнительный элемент встроены, по крайней мере, три фигурных металлических кольца с уплотнениями, охватывающими корпус, причем поршень, нижний и верхний якорные узлы и посадочное седло зафиксированы срезными элементами с возможностью поочередного их расфиксирования при создании избыточного давления внутри пакера. 2. Пакер по п.1, отличающийся тем, что фигурные металлические кольца с уплотнениями встроены в упругий эластичный уплотнительный элемент на расстоянии друг от друга, соизмеримом с наружным диаметром корпуса. 3. Пакер по п.1, отличающийся тем, что он дополнительно содержит верхнее посадочное седло под сбросной элемент большего диаметра, установленное в срезном клапане. 4. Пакер по п.1, отличающийся тем, что поршень, нижний и верхний якорные узлы и посадочные седла зафиксированы различным числом срезных элементов или срезными элементами, выполненными из различных по прочности материалов или имеющими различные поперечные сечения, обеспечивающие поочередное расфиксирование вышеперечисленных узлов.    СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Абдуллаев М. А. Пакеры. – Азербайдж. гос. изд-во, 1963. – 360 с. 2. Зайцев Ю.В., Максутов Р.А., Асфандияров Х.А. Оборудование для предотвращения открытых фонтанов нефтяных и газовых скважин. – М.: Недра, 1973. – 224с. 3. Максутов Р.А. и др. Одновременно-раздельная эксплуатация многопластовых нефтяных месторождений. – М.: Недра, 1974. – 340 c. 4. Расчет и конструирование нефтепромыслового оборудования. /Л.Г.Чичеров, Г.В.Молчанов, А.М.Рабинович и др. – М.: Недра, 1987. – 422 с. 5. Ишмурзин А.А. Руководство к лабораторной работе “Разборка и сборка механического пакера типа ПВМ” – Уфа: УГНТУ, 2002. – 35 с. |