Расчет отливки при центробежном способе. лит КП 6 центробеж. Реферат стр Введение стр Сущность метода центробежного литья стр

Скачать 117.5 Kb. Скачать 117.5 Kb.

|

|

Содержание Заданиестр Реферат стр Введение стр Сущность метода центробежного литья стр 2. Характеристика материала отливки стр 3.Расчет отливки стр 4. Разработка технологии изготовления стр 4.1. Описание технологического процесса 4.2. Устройство и принцип работы оборудования стр Список используемой литературы стр РЕФЕРАТ Отливка, способ центробежного литья, усадка, уклон, припуск, степень точности. Разработка технологии получения отливки способом центробежного литья Выбор технологического оборудования , расчет отливки, расчет режима, назначение припусков, допусков и литейных уклонов. ВВЕДЕНИЕДеталь "Втулка зубчатая" является частью механизма экскаватора. Деталь получают методом центробежного литья стали 55Л При центробежном литье жидкий металл заливается во вращающуюся форму, где под действием центробежных сил распределяется по поверхности формы и затвердевает Литьем можно изготовлять заготовки очень сложной конфигурации, которые другими методами - ковкой, штамповкой, сваркой – получить затруднительно или невозможно, Наибольший технико-экономический эффект применения центробежного способа литья достигается при изготовлении отливок, имеющих форму тела вращения. 1. Характеристика способа литья Литейным производством называется технологический процесс получения фасонных деталей или заготовок путем заливки расплавленного металла в форму. После затвердевания металла в форме получается отливка (литая деталь или заготовка). Заготовки подвергаются в дальнейшем механической обработке. Стоимость литой детали в большинстве случаев оказывается ниже стоимости аналогичной детали, изготовленной другими методами. Вес отливки может быть самым различным — от нескольких граммов (детали приборов) до сотен тонн (станины станков). При центробежном литье жидкий металл заливается во вращающуюся форму, где под действием центробежных сил распределяется по поверхности формы и затвердевает. 2. Характеристика материала Материал отливки - сталь 55 ЛГОСТ 977-74 В обозначении марки цифры показывают среднее содержание углерода в сотых долях %, содержание серы допускается не более 0,040 %, фосфора не более 0,035 %, буква Л указывает, что сталь предназначена для отливок. Сталь 55 Л - углеродистая, качественная сталь для отливок , содержит 0,55% углерода Механические характеристики: предел текучести σТ = 470 Мпа, предел прочности σВ = 860 Мпа. .Для отливки назначаем термообработку - улучшение, структура стали перлит + феррит 3 Расчет отливки Назначаем по ГОСТ 26645-85 точность отливки : класс точности размеров – 9 класс точности массы –5 степень коробления - 5 ряд припусков на механическую обработку – 5. Условное обозначение: точность отливки 9-5-5-5 ГОСТ 26645-85 Допуски размеров для 9-го класса точности по таблице 1: интервал номинальных размеров , мм допуск, мм 6…10 1,2 10…16 1,4 16…25 1,6 25…40 1,8 40…63 2,0 63…100 2,2 100…160 2,4 160…250 2,8 Припуски на механическую обработку для 5-го ряда , по таблице 5, мм Допуски размеров Величина припуска 1,0…1,2 3,8 1,2…1,6 4,0 1,6…2,0 4,2 2,0…2,4 4,6 2.4…3,0 5,0 Предельные отклонения массы отливки по таблице 4 для 9-го класса точности 8% Число оборотов формы определим по формуле Л. С. Константинова [ 3 c315] где 5520 — постоянный для всех сплавов коэффициент; γ =7,8 г/см3 — плотность отливки; r 2 = 40см —внутренний радиус отливки. Объем заливаемого металла равен объему отливки Таблица 1 Технологический процесс

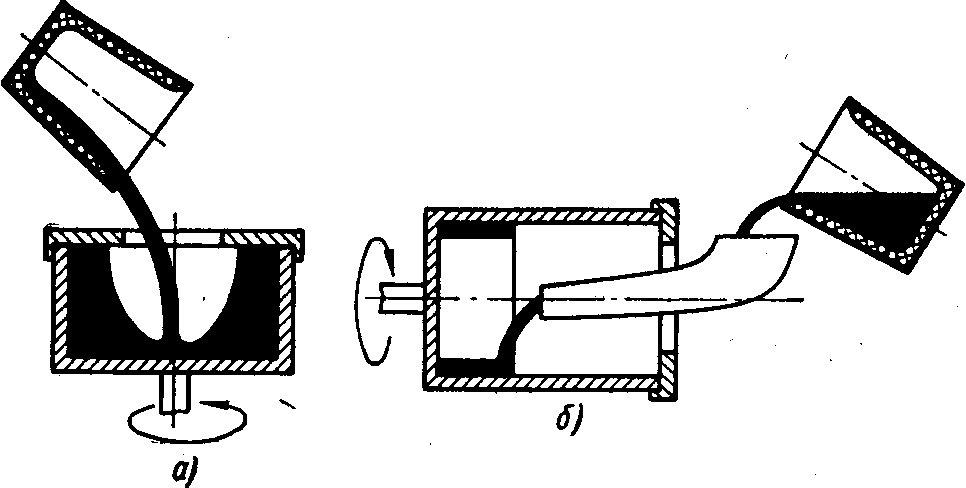

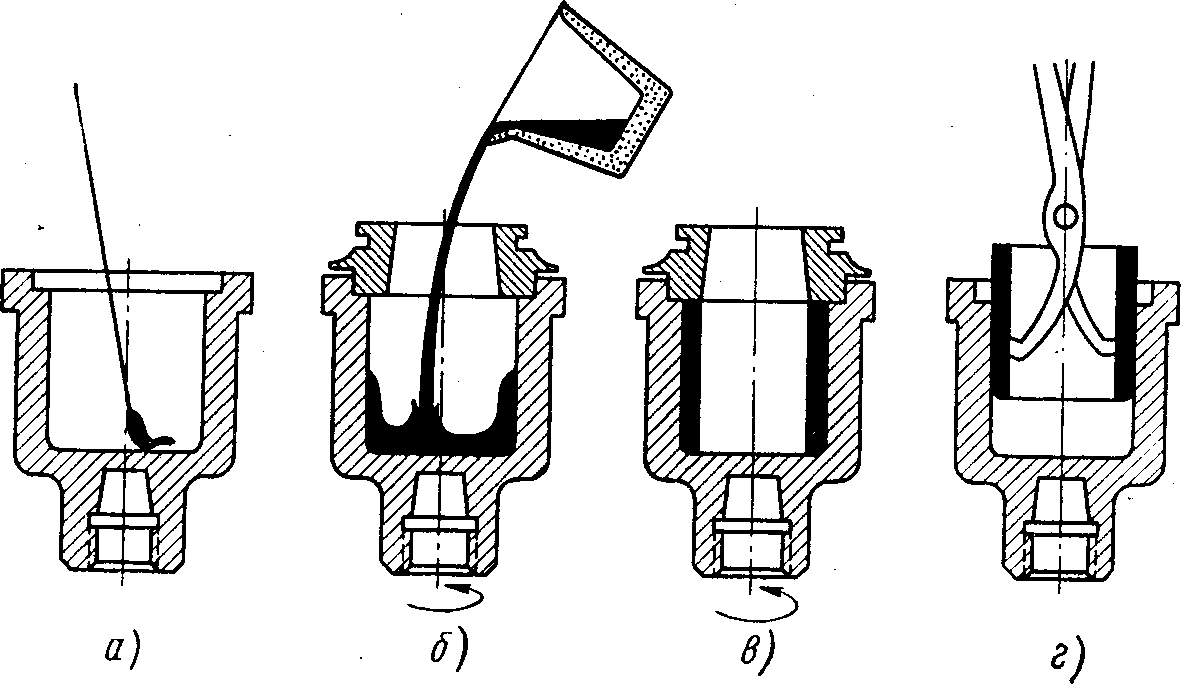

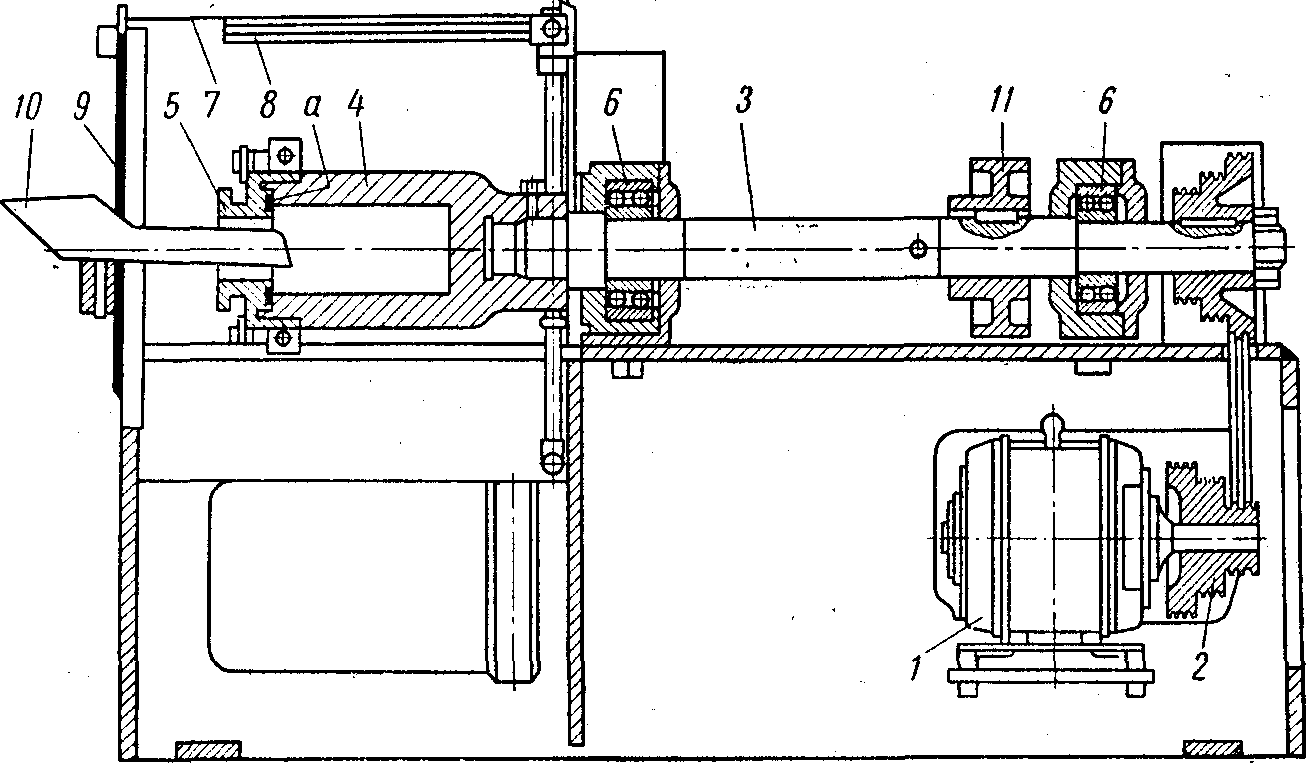

4. Технологический процесс получения отливки При центробежном литье жидкий металл заливается во вращающуюся форму. Форма может вращаться вокруг вертикальной, горизонтальной и наклонной осей, а также одновременно вокруг горизонтальной и вертикальной осей. Горизонтальная или слегка наклонная ось вращения формы применяется для большинства отливок (труб, втулок, колец, венцов). Вертикальная ось вращения применяется при необходимости получения отливки без центрального отверстия: фасон-  Рис. 1. Схемы центробежных установок с вертикальной (а) и горизонтальной (б) осями вращения ных изделий, заливаемых через центральный стояк, и при заливке в песчаные формы (рис. 1) На рис. 2 представлена схема получения втулок на центробежной машине с вертикальной осью вращения. Предварительно  Рис. 2. Схема получения втулок на центробежной машине с вертикальной осью вращения подогретая металлическая форма закрепляется на шпинделе. Затем днище формы окрашивается графитовой краской кистью или пульверизатором (рис. 2, а), устанавливается крышка, и форма приводится во вращение. Металл из ковша заливается через отверстие в крышке (рис. 2, б). Количество жидкого металла определяется мерным ковшом. Залитый металл увлекается днищем во вращение, прижимается центробежными силами к боковой поверхности -формы и поднимается до соприкосновения с крышкой (рис. 2, б). Внутренний диаметр отливки определяется количеством залитого в форму металла. Прижатый к стенкам формы центробежной силой металл затвердевает при вращении формы. Готовая втулка вынимается из формы клещами или выталкивателем (рис. 2, г). Заливка вращающейся формы и затвердевание отливки во вращающейся форме под действием центробежных сил обусловливает главные преимущества этого способа литья. 1. При литье полых цилиндров не требуется стержней для образования центрального отверстия, так как металл под действием центробежной силы распределяется у стенок формы. 2. Заливка производится свободной струёй, литниковые системы не применяются.' 3. Затвердевание металла под действием центробежных сил способствует получению плотных (без газовых, усадочных раковин и рыхлот) отливок. Способ центробежного литья наряду с преимуществами имеет и недостатки, также объясняемые действием центробежных сил. 1. Под действием центробежных сил при заливке формы усиливается ликвация компонентов сплава, поэтому не все сплавы целесообразно отливать центробежным способом. 2. Вследствие повышенного давления металла, возникающего за счет центробежных сил, форма должна обладать большой прочностью и хорошо быть уравновешена. Поэтому не все фасонные отливки целесообразно получать центробежным способом. 3. Для получения правильных размеров внутреннего отверстия необходима точная дозировка заливаемого металла (отсутствие литниковой системы, свободная заливка). Скорость вращения формы зависит от расположения оси вращения, рода металла и диаметра отливки. От правильного выбора скорости вращения формы при центробежном литье зависит прочность структуры, распределение шлаковых включений, газовой и усадочной пористости, ликвации в отливке. Обычно минимальной и достаточной скоростью вращения формы считается такая, при которой можно получить заданную свободную поверхность отливки. ТИПЫ ФОРМ И МАШИНЫ ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯФормы для центробежного литья применяют двух основных типов: металлические и футерованные различными составами (песчаные). Форма выбирается в зависимости от геометрических размеров изготовляемой отливки, ее материала и производственной программы. Металлические формы целесообразно применять при литье деталей без затрудненной усадки, когда наружный контур позволяет извлечь отливку из формы, при быстром остывании формы и изготовлении большого числа одинаковых деталей. Футерованные песчаные формы применяются для отливок с затрудненной усадкой, когда конфигурация их мешает извлечению из металлической формы, при получении чугунной отливки без отбела и изготовлении небольшой партии отливок. «Горячей» металлической формой называют такую форму, которая перед заливкой нагревается не ниже 500° С, а «холодная» форма перед заливкой также нагревается газовыми горелками или другим способом до 150—200° С. Из-за трудности поддержания температурного режима заливка в горячую форму толстостенных чугунных и стальных деталей не нашла большого распространения. Применяется она лишь для отливок из цветных металлов, когда нет опасности приваривания горячего металла к поверхности формы. Металлические формы охлаждают до температуры 150— 200° С проточной водой в ванне, либо ее обрызгиванием, для чего машины оборудуются специальной системой охлаждения. Стойкость охлаждаемых металлических форм невелика. Например, при отливке труб массой до 50 кг форма выдерживает 400—500 заливок, а при отливке более крупных труб только 200—300 заливок. Это объясняется тем, что при интенсивном водяном охлаждении в металлических формах (изложницах) возникают трещины, вследствие чего уменьшается срок их службы. Сухие теплоизоляционные покрытия применяются для создания постоянного теплового режима формы, увеличения ее срока службы.. В качестве сухих покрытий применяют пылевидные огнеупорные материалы, которые наносятся на рабочую поверхность формы. К таким материалам относятся кварцевый песок, фосфоритная мука и др. Присыпка на поверхности формы удерживается действием центробежной силы. Обычно присыпка вводится узким совком при вращении формы с постоянной скоростью.. Применение присыпки увеличивает стойкость формы до 7 раз. . Футерованные песчаные формы применяются для получения фасонных отливок, затрудняющих усадку. Футерованные формы обычно изготовляют вне центробежной машины. Поэтому такой процесс требует нескольких сменных форм. Песчаные формы могут футероваться обычной формовочной смесью, стержневыми и специальными смесями. Сухие формы, кроме отливки труб, применяются и для фасонных деталей. Для серийного и массового производства разработаны механизированные способы изготовления таких форм: уплотнением вибрацией, на специальной пуансоно-шнековой машине, накаткой песчаной смеси на поверхность формы и пескодувным методом. Машины для центробежного литья тел вращения бывают двух типов: шпиндельные и роликовые. Для литья коротких втулок, гильз, колец применяют шпиндельные машины с горизонтальной осью вращения, для литья длинных труб роликовые машины с горизонтальной осью вращения, а для литья фасонных деталей машины с вертикальной осью вращения. На рис. 3 приведена шпиндельная центробежная машина для литья втулок, гильз, маслот. На этой машине можно изготовлять цилиндрические заготовки диаметром до 300 и длиной до 350 мм; максимальная масса отливки 100 кг. Основными узлами машины являются изложница, вал с подшипниками, привод, ограждение с устройством для охлаждения изложницы, заливочный желоб, станина. Толщину стенок изложницы выбирают в указанной ниже зависимости от наружного диаметра отливки:

Внутри пустотелой станины помещен электродвигатель 1, от которого через ременную передачу и ступенчатые шкивы 2 передается движение полому валу 3, на конец которого насаживается металлическая форма-изложница 4. Вал машины имеет две опоры на подшипниках качения 6. Число оборотов вала — 625, 1000 и 1610 об/мин. Быстрая остановка изложницы осуществляется колодочным тормозом //. Внутренняя поверхность формы имеет небольшой конус для легкого извлечения из нее отливки. Форма охлаждается водой и закрывается крышкой 5, которая имеет внутри отверстие диаметром, равным внутреннему диаметру отливки. Для предотвращения отбела торцовой части отливки  Рис. 3. Шпиндельная машина с горизонтальной осью вращения в крышке делается проточка а, в которую набивается огнеупорная масса. Крышка крепится специальными гайками со срезанными фланцами. Металлическая форма помещена внутри кожуха 7, предназначенного для защиты от брызг жидкого металла и выбрасывания воды, охлаждающей форму. На передней торцовой части кожуха установлена на петлях дверца 9, имеющая в центре отверстие, через которое проходит заливочный желоб 10. ОХЛАЖДЕНИЕ, ВЫБИВКА И ОЧИСТКА ОТЛИВОК Продолжительность охлаждения в форме затвердевшей отливки зависит от ее массы, толщины сечений, вида сплава, теплофизических свойств формовочных материалов и других условий. Она колеблется в очень широких пределах — от нескольких минут для небольших тонкостенных литых деталей до нескольких часов или суток для массивных, крупных отливок. Излишне длительное охлаждение отливок в форме экономически невыгодно. Поэтому иногда охлаждение ускоряют, например обдувкой воздухом. Излишне горячие отливки из форм удалять нельзя. При охлаждении на воздухе в сплавах могут произойти нежелательные структурные превращения. Вследствие разницы температур на поверхности и во внутренней части массивных деталей возникают термические напряжения, которые могут вызвать коробление и трещины в отливке. После охлаждения до требуемой температуры заготовку извлекают с помощью клещей или выталкивателя. ДЕФЕКТЫ ОТЛИВОК Дефекты можно разделить на две группы: неисправимые и исправимые. Первые (обычно крупные по размерам) исправить невозможно или невыгодно. В этом случае отливку считают негодной для использования и переводят в разряд окончательного брака. Исправимые дефекты (обычно мелкие) экономически целесообразно подвергать исправлению. Наиболее часто встречающиеся виды брака при центробежном литье: 1) поперечные и спиральные трещины, 2) продольные трещины, 3) газовые раковины, 4) спаи, 5) заливы, 6) пористость. Поперечные и спиральные трещины образуются при усадке отливок, причем вероятность их образования тем больше, чем больше длина изделия и усадка сплава. Для устранения этих трещин на отливке, в процессе ее затвердевания, с торца оказывают давление, вследствие чего при усадке металла в форме преодолевается трение отливки о стенки изложницы. Пористость в отливках (усадочная и газовая) появляется в основном у свободной поверхности отливки. Поэтому внутренний диаметр отливки должен иметь увеличенный припуск на механическую обработку. Плотные отливки с точным размером внутреннего отверстия получают «литьем с переливом». Для этого в конце изложницы, противоположном заливке, ставят стержень с отверстием, через который сливается избыточный металл, который, протекая по внутренней поверхности отливки, питает и подогревает отливку. Благодаря этому обеспечивается направленность затвердевания и уменьшается усадочная пористость. ЛИТЕРАТУРА 1. Технология конструкционных материалов: Учебник для вузов/Дальский А. М., Арутюнова И. А., Барсукова Т. М. и др. — М.: .Машиностроение, 1877. — 664 с. 2. Технология металлов и сварка: Учебник для вузов/Под ред. П. И. Полухина. — М.: Высшая школа, 1977.—664 с. 3 Титов Н.Д. Технология литейного производства М.:Машиностроение, 1978 Номенклатурный каталог "Технологическое оборудование для литейного производства". -М.: ВНИИТЭМР, 1988.-41с. 5 . ГОСТ 977 -70. Отливки стальные . Общие технические условия. - М.: Изд-во стандартов,1989.-56с. 6 . ГОСТ 26645-85. Отливки из металлов и сплавов .Допуски размеров ,массы и припуска на механическую обработку- М.: Изд-во стандартов. 1989.-54с. |