титан режимы резания данные. Режимы резания титана Точение

Скачать 58.16 Kb. Скачать 58.16 Kb.

|

|

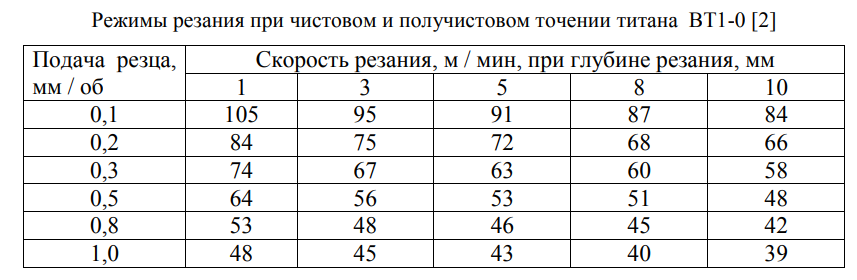

Режимы резания титана Точение Точение кованых заготовок осуществляется резцами с пластинками из твердого сплава ВК8. При обработке по газонасыщенной корке рекомендуют следующие геометрические параметры резцов: передний угол γ=0°; задний угол α = 12°; главный угол в плане φ1 = 45°, вспомогательный угол в плане φ = 14°. Режимы резания: скорость резания v = 25 — 35 м/мин, подача s = 0,5 — 0,8 мм/об, глубина резания t не менее 2 мм.  При чистовом и получистовом непрерывном точении применяют инструмент из твердых сплавов ВК4, ВК6, ВКбм, ВК8 и др. при подаче s = 0,1 — 1,0 мм/об, скорости резания v = 40 — 100 мм/мин и глубине резания t = 1 — 10 мм. Возможно также применение инструмента из быстрорежущей стали (Р9К5, Р6М5К5, Р9М4К8). Рекомендуемые геометрические параметры резцов из быстрорежущей стали: задний угол α = 10°, φ = 15°, радиус при вершине r = 1 мм. Режимы резания при точении титана v = 24 — 30 м/мин, s < 0,2 мм, глубина резания t = 0,5 — 3 мм. [ист. http://npotitan.ru/spravka/mo/ ] [ист. file:///D:/02%20угату%20учеба/ДИПЛОМ%202023/материалы/Технологические%20и%20эксплуатационные%20свойства%20титановых%20сплавов%20учебное%20пособие%20ТИТАН%20РЕЖИМЫ%20ЗДЕСЬ%20БРАЛА.pdf ] Фрезерование Фрезерование титана и его сплавов затруднено из-за налипания титана на зубья фрезы и их выкрашивания. Для рабочих частей фрез применяют твердые сплавы ВК4, ВК6М, ВК8 и быстрорежущие стали Р8МЗК6С, Р9К5, Р9К10, Р6М5К5, Р9М4К8. При фрезеровании титана фрезами с пластинками из сплаваВК6М рекомендуют следующие режимы резания: s = 0,08 — 0,12 мм/зуб, v = 80 — 100 м/мин, t = 2 — 4 мм. [ист. http://npotitan.ru/spravka/mo/ ] Сверление Сверление (Рассверливание / Зенкерование) При сверлении титановых сплавов важно все время поддерживать принудительную подачу и не позволять инструменту скользить по детали. Выступающая часть сверла должна быть как можно короче. В качестве материала для сверл применяют быстрорежущие стали Р9К5, Р9К10, Р18Ф2, Р9Ф5, для сверл с диаметром свыше 5 мм хорошо использовать сплав ВК8. Геометрические параметры сверл: = 0–3; = 12–15, 2 = 120–130; 2о = 70–80; угол наклона спиральной канавки 25–30. Скорость сверления невысокая (6–10 м / мин), большая подача – 0,15–0,3 мм/об. [ист. file:///D:/02%20угату%20учеба/ДИПЛОМ%202023/материалы/Технологические%20и%20эксплуатационные%20свойства%20титановых%20сплавов%20учебное%20пособие%20ТИТАН%20РЕЖИМЫ%20ЗДЕСЬ%20БРАЛА.pdf ] Развертывание Развертывание удовлетворительно выполняется твердосплавным инструментом, имеющим четыре канавки. Рекомендуют скорость развертки 40-70 об/мин и подачу 0,2-0,5 мм/об с применением охлаждающих масел с добавками серы. Нарезание резьбы Нарезание наружной резьбы должно производиться точением, накаткой или винторезной гребенкой на токарном станке, так как при использовании винторезной плашки обрабатываемая деталь к ней приваривается. Скорость нарезания наружной резьбы резцами с твердым сплавов ВК8 при скорости v = 25-30 м/мин. [ист. https://ozlib.com/991633/tehnika/mehanicheskaya_obrabotka_titanovyh_splavov ] При нарезании резьбы в технически чистом нелегированном титане применяется скорость резания v = 12 м/мин. При нарезании резьбы в сплавах титана v=7,6 м/мин. Для охлаждения метчиков применяются сульфурированные и хлорированные масла. При протягивании технически чистого нелегированного титана скорость резания, допускаемая протяжками из быстрорежущей стали v = 7,6 м/мин. [ист. http://engcrafts.com/item/173-osobennosti-obrabotki-zharoprochnykh-stalej-i-titanovykh-splavov ] |