Ректификационная установка непрерывного действия

Скачать 4.69 Mb. Скачать 4.69 Mb.

|

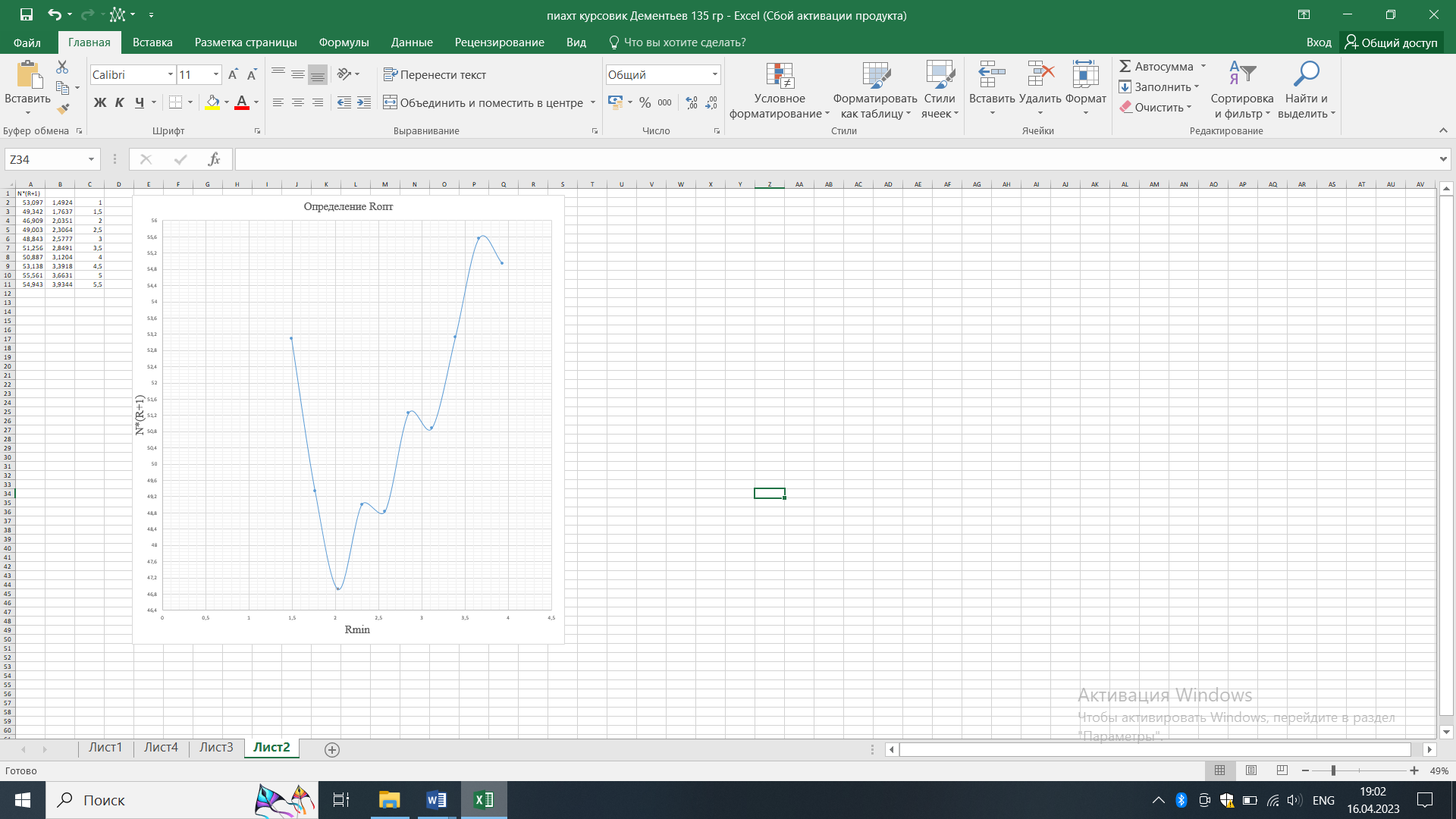

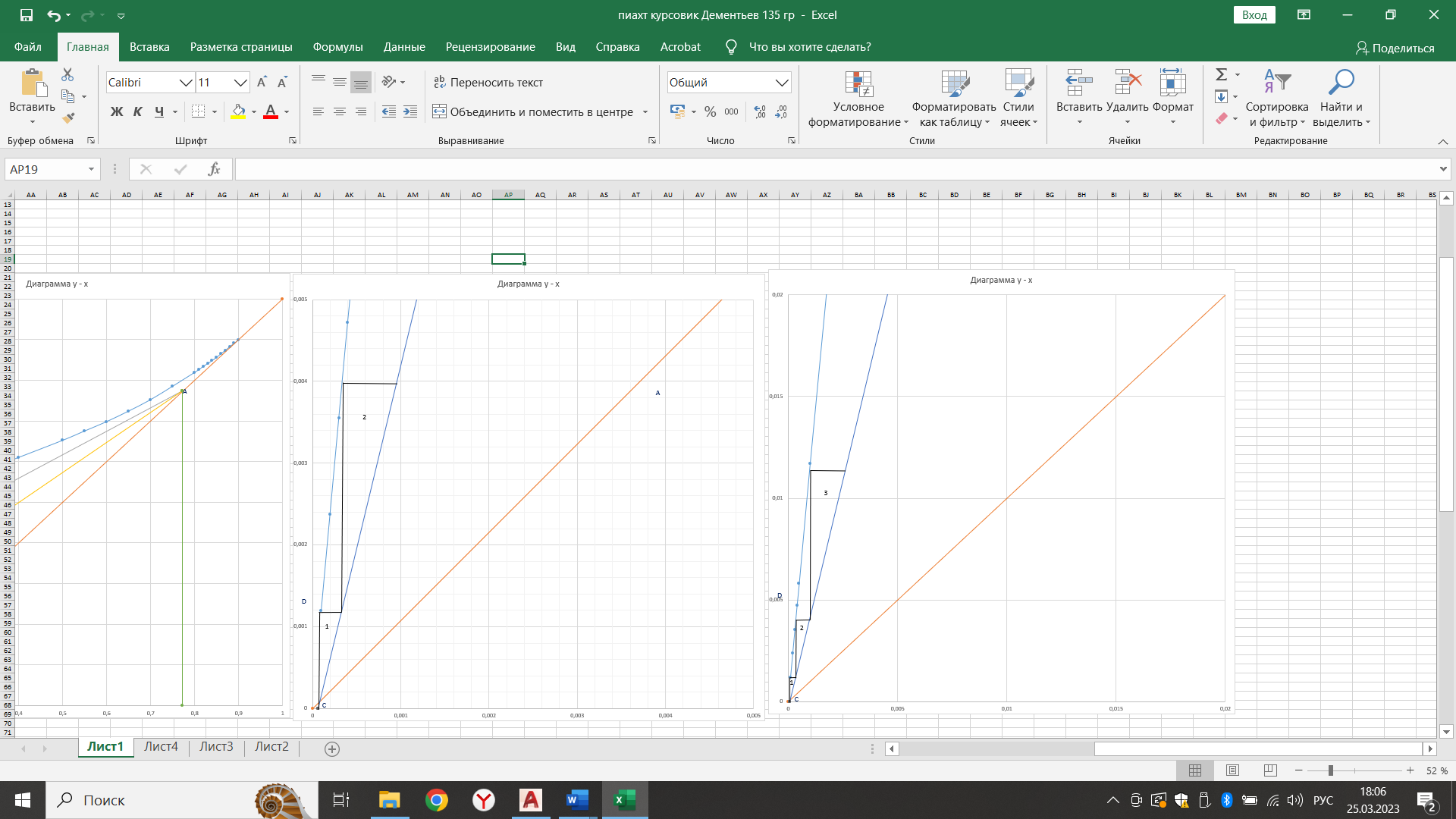

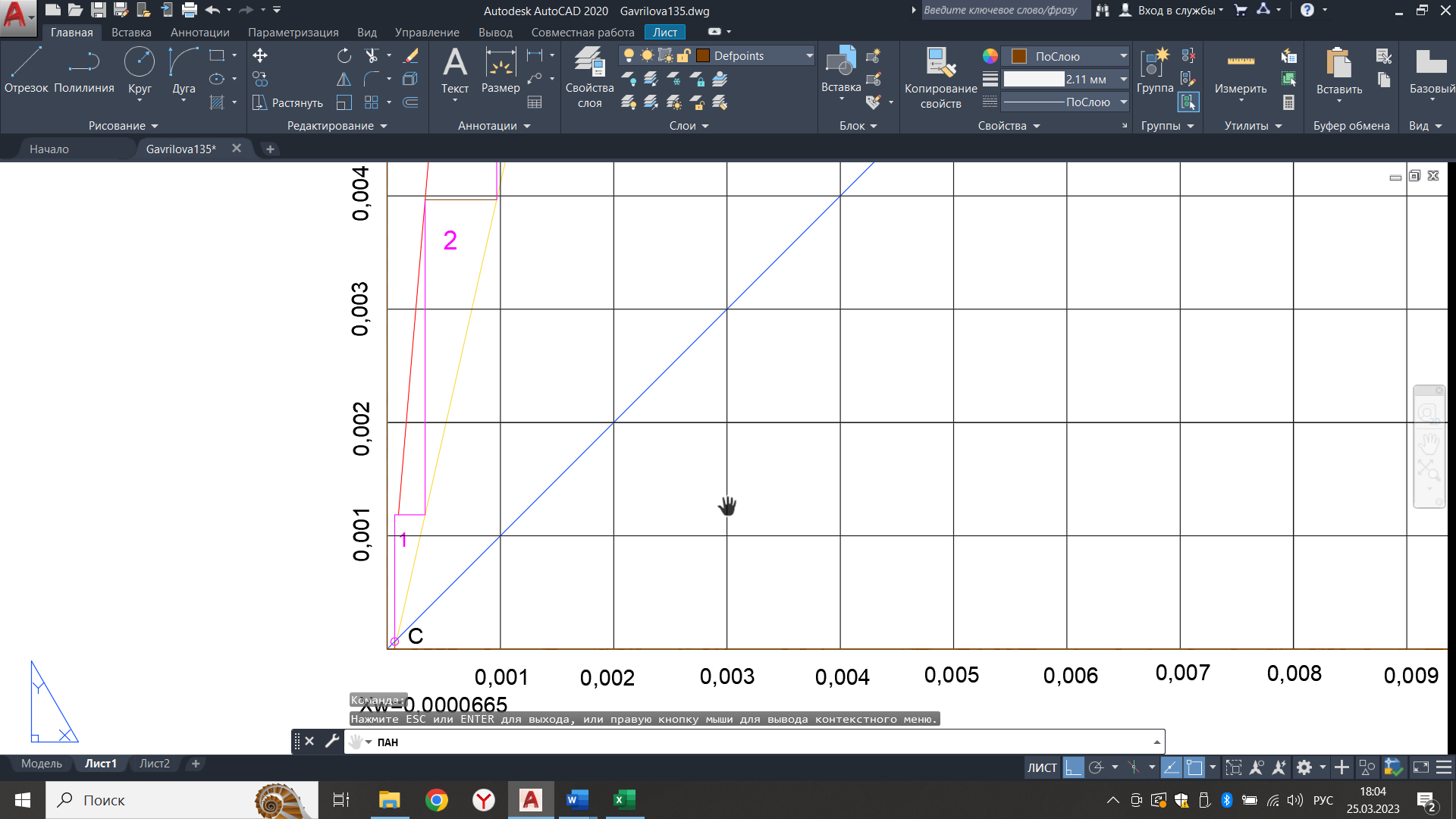

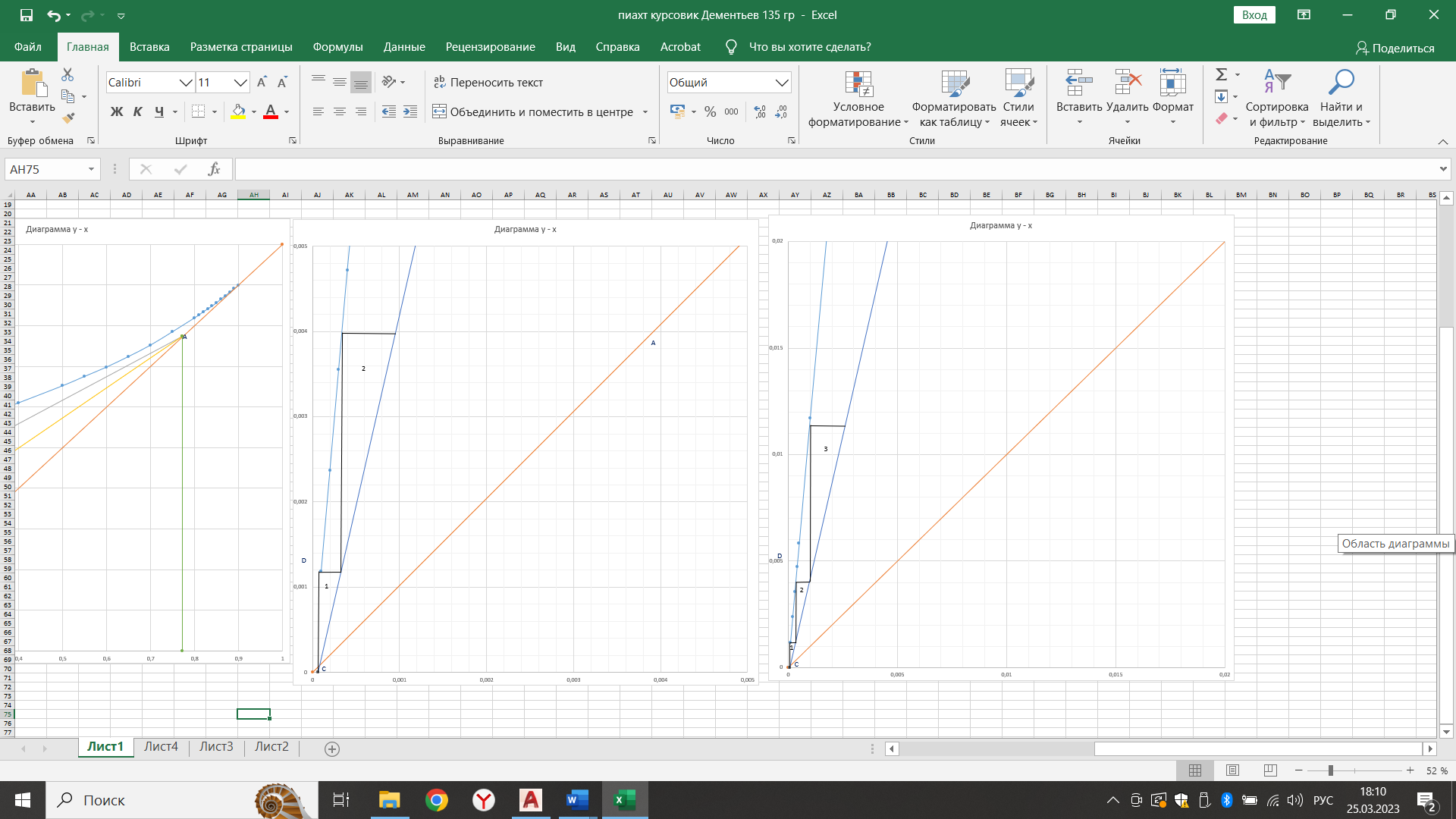

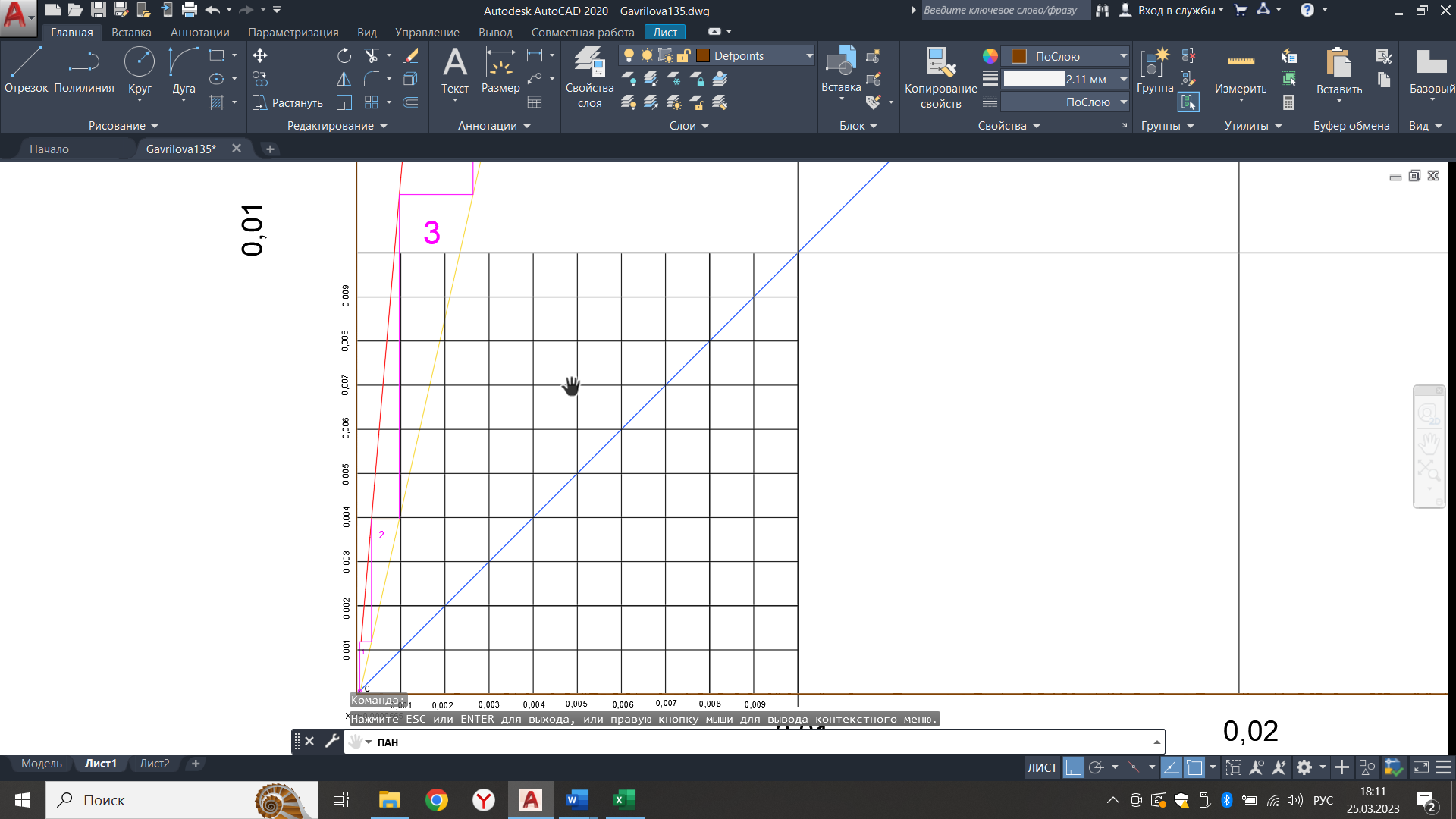

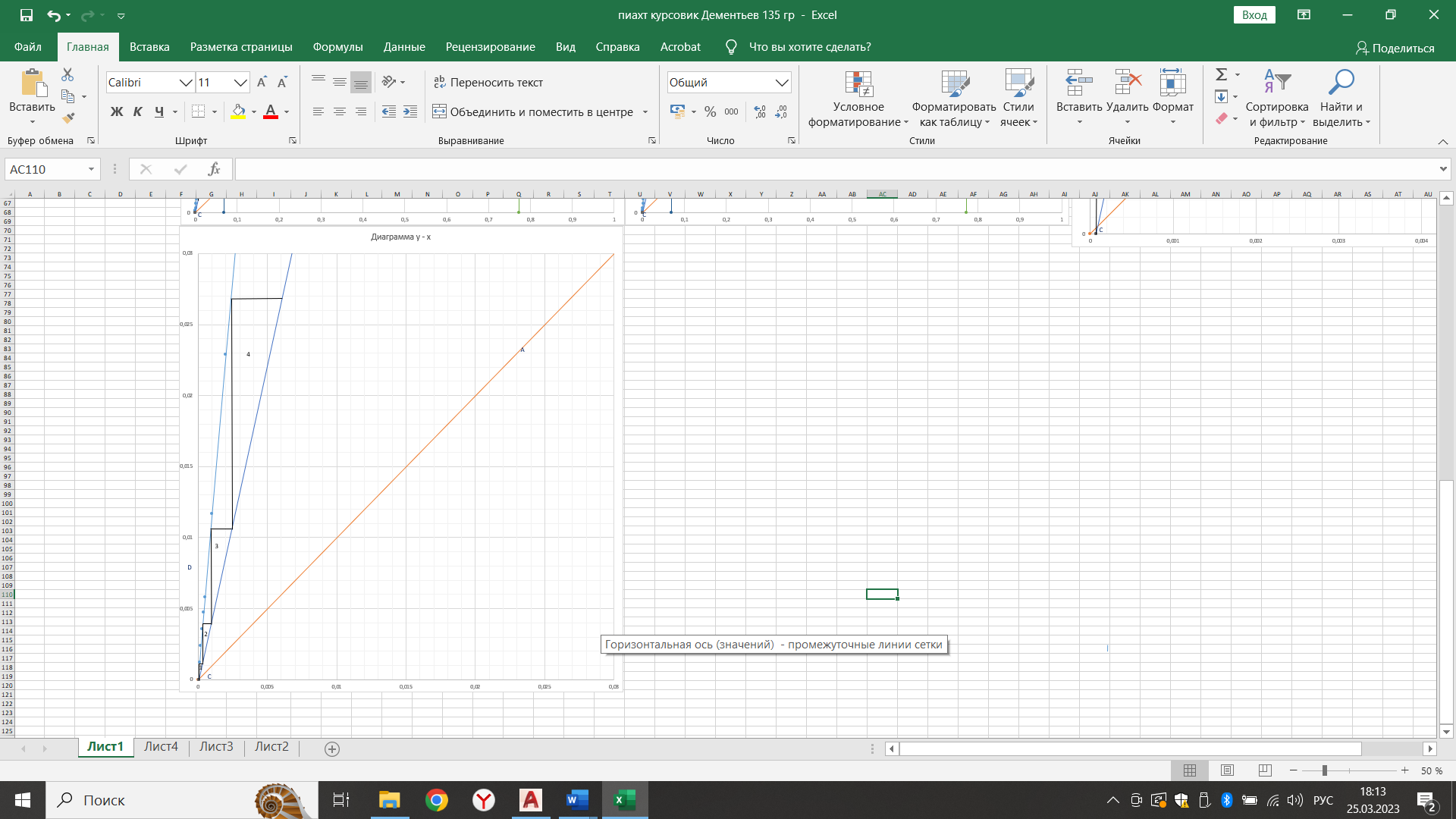

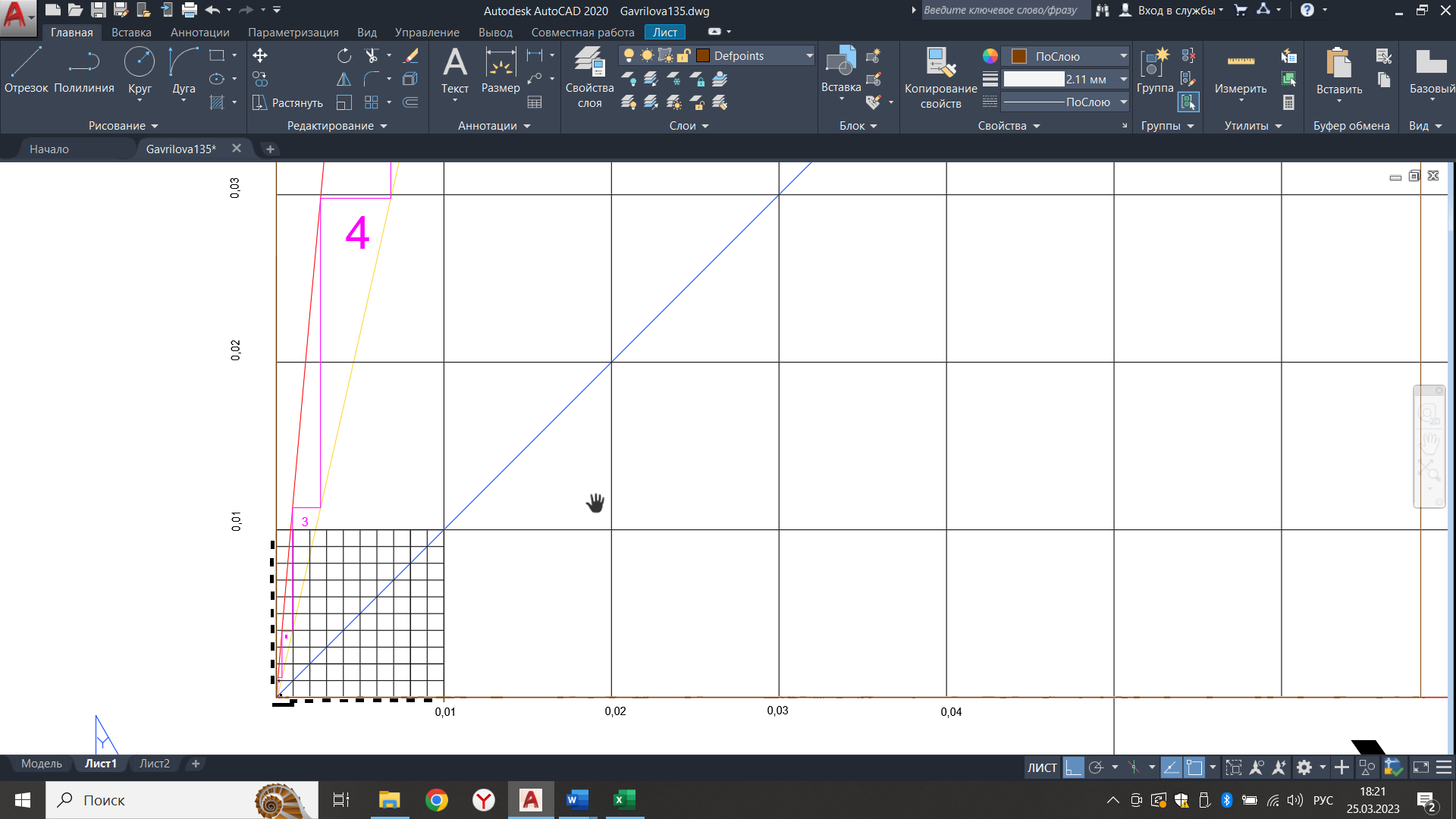

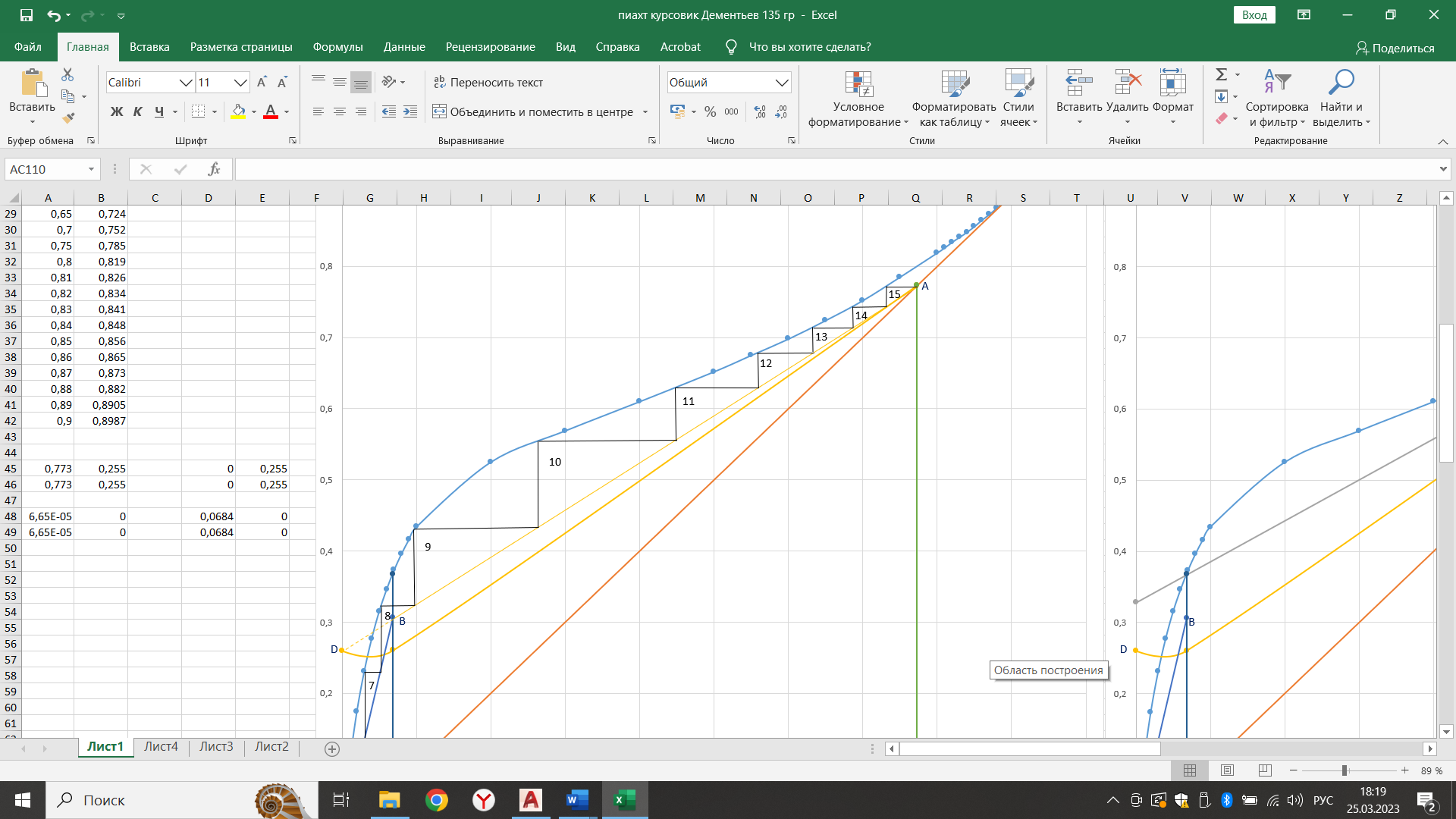

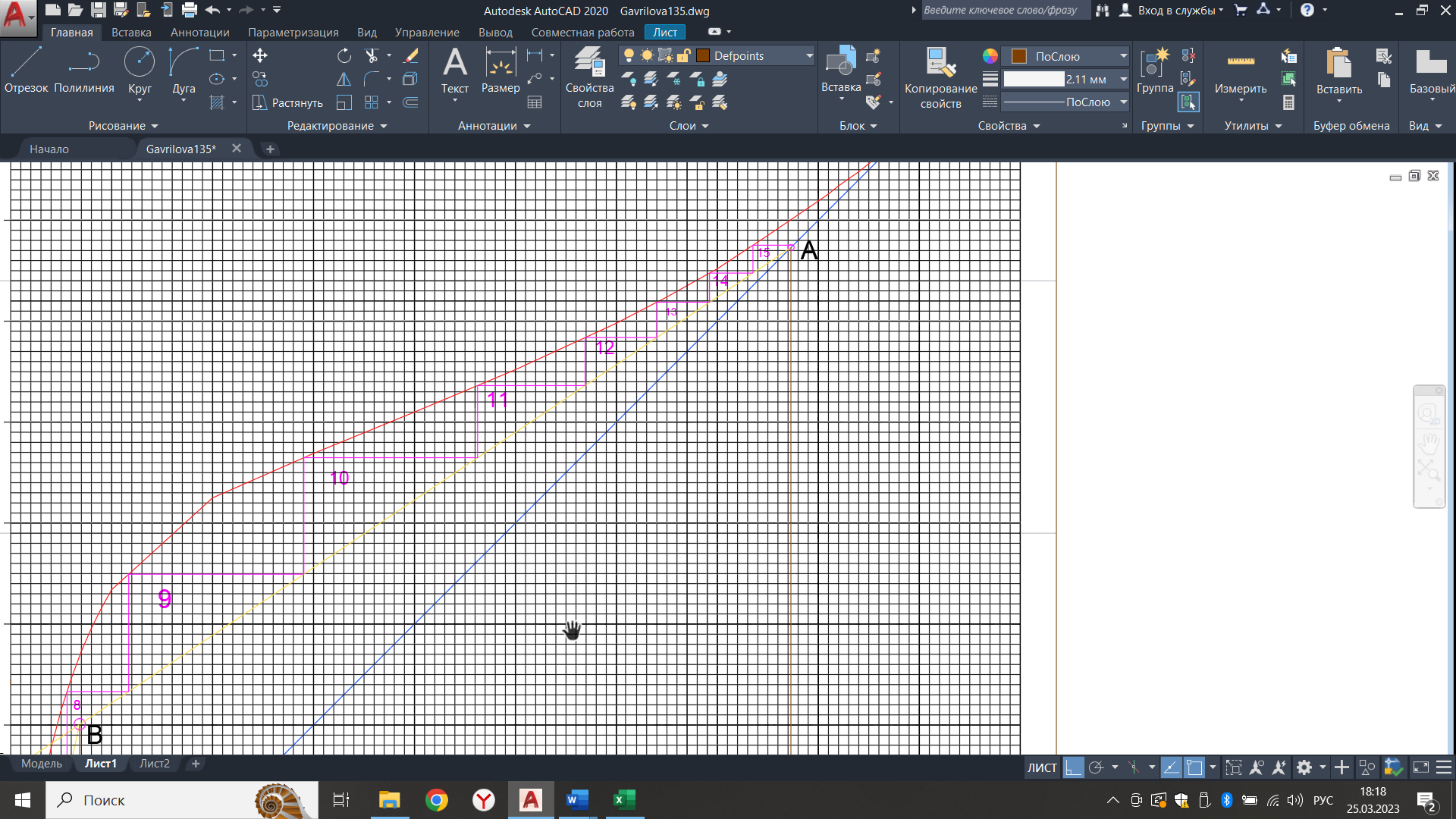

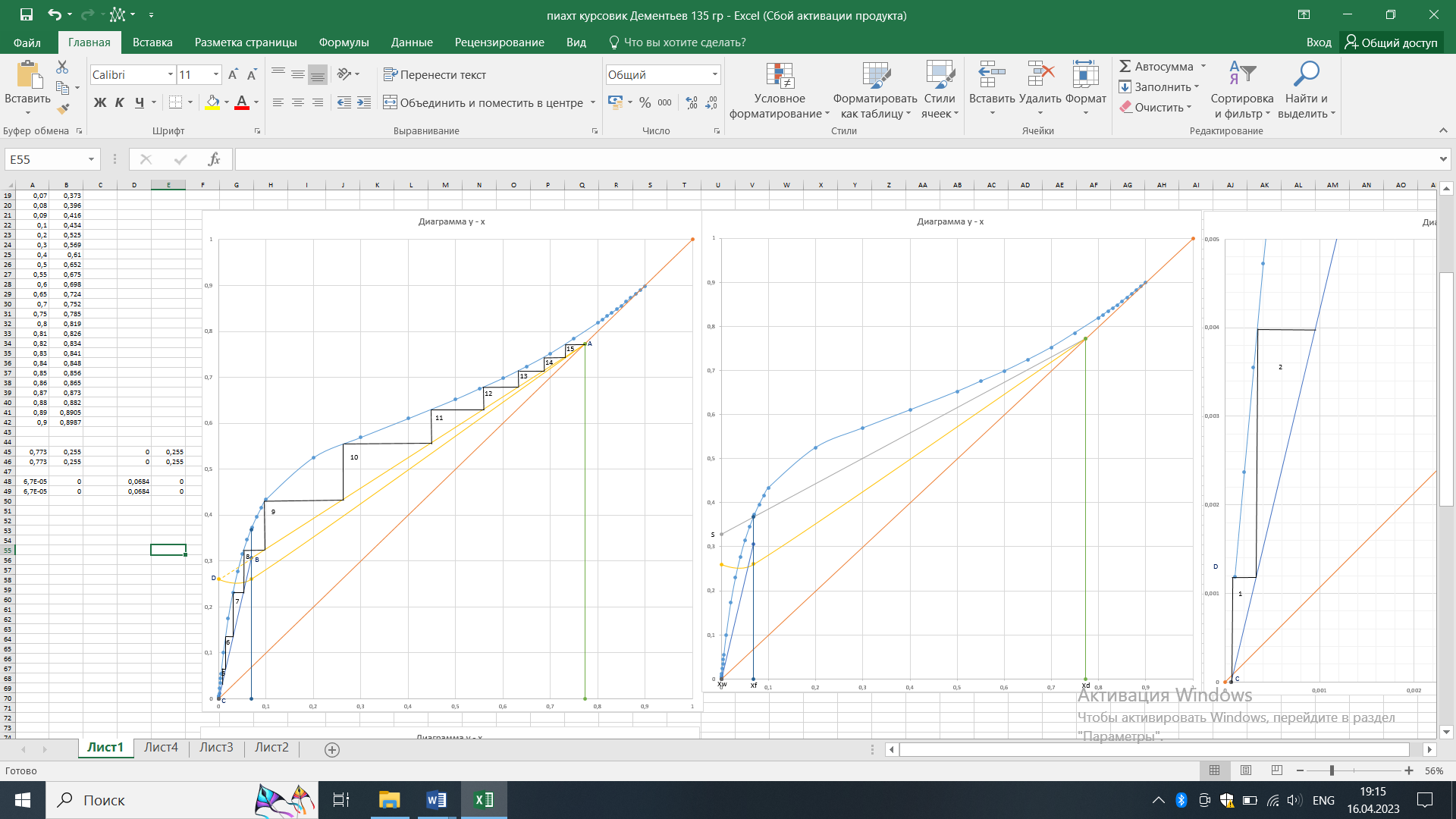

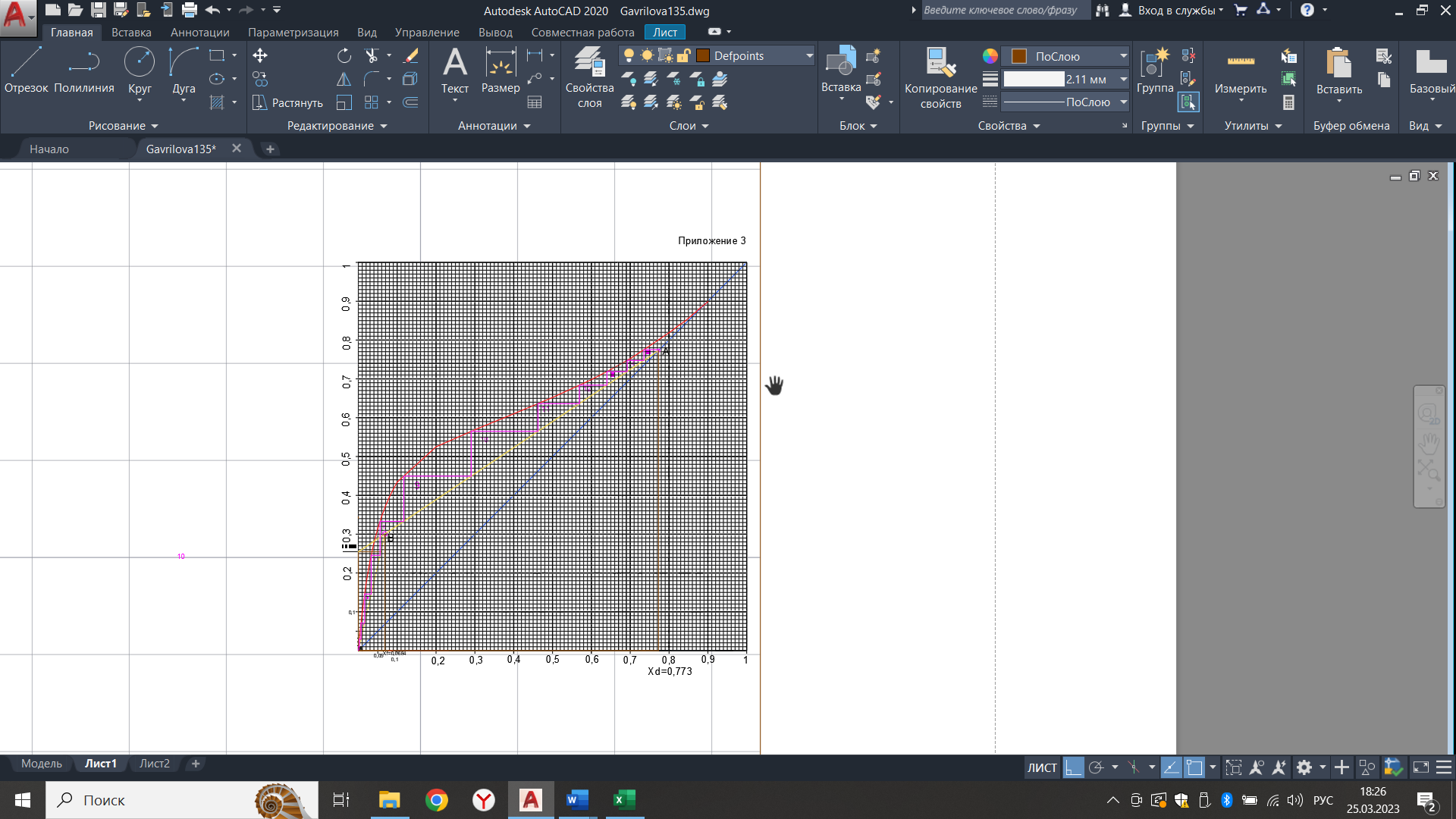

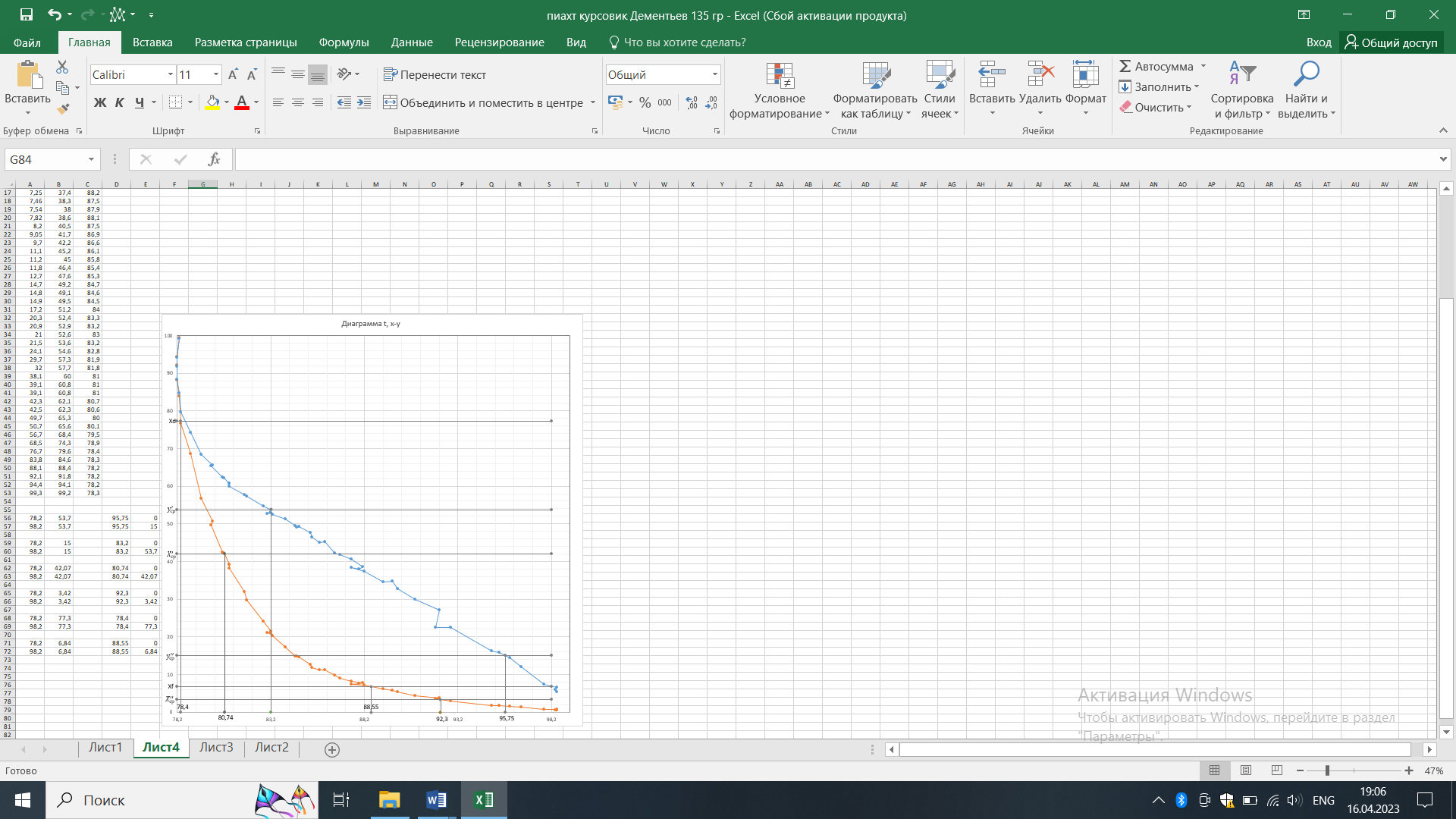

2.3. Расчёт и выбор насоса для подачи исходной смеси на установку.Выбор насоса производится по двум параметрам: объёмной производительности и сопротивлению сети, на которую работает насос. Для расчёта объёмного расхода исходной смеси при известном массовом расходе  необходимо рассчитать её плотность ρ0 при заданной температуре необходимо рассчитать её плотность ρ0 при заданной температуре  по формуле (19)[1]. по формуле (19)[1].  , ,  . Тогда объёмный расход составит: . Тогда объёмный расход составит: Так как в задании на проектирование не даётся план расположения оборудования в цехе, то некоторыми физическими параметрами задаёмся условно. Принимаем длину трубопровода  в интервале от 20 до 40 м. Трубопровод имеет от 6 до 10 отводов (поворотов), для которых значение коэффициента местного сопротивления находят по табл. XIII [2], принимая значения в интервале от 20 до 40 м. Трубопровод имеет от 6 до 10 отводов (поворотов), для которых значение коэффициента местного сопротивления находят по табл. XIII [2], принимая значения  и и  . Из той же таблицы определяют значение коэффициента местного сопротивления для диафрагмы, установленной на трубопроводе для контроля расхода исходной смеси, а также коэффициенты местных сопротивлений для вентилей в количестве от 2 до 4 штук. В суммарное значение коэффициентов местных сопротивлений включают также вход исходной смеси в подогреватель и в колонну на тарелку питания и выход из подогревателя в трубопровод. . Из той же таблицы определяют значение коэффициента местного сопротивления для диафрагмы, установленной на трубопроводе для контроля расхода исходной смеси, а также коэффициенты местных сопротивлений для вентилей в количестве от 2 до 4 штук. В суммарное значение коэффициентов местных сопротивлений включают также вход исходной смеси в подогреватель и в колонну на тарелку питания и выход из подогревателя в трубопровод.Пусть  ; 8 отводов с ; 8 отводов с  и и  ; два входа с острыми краями в подогреватель и в колонну ; два входа с острыми краями в подогреватель и в колонну  и и  ; выход из подогревателя ; выход из подогревателя  ; диафрагма с ; диафрагма с  , тогда , тогда  ; 2 вентиля нормальных с ; 2 вентиля нормальных с  (см. п.2.1) (см. п.2.1)  . . . .Геометрическая высота  подъёма исходной смеси определяется следующим условием: подъёма исходной смеси определяется следующим условием:  высота подставки, на которую устанавливают колонну, принимаем высота подставки, на которую устанавливают колонну, принимаем  ; ;  высота нижней (кубовой) камеры, рассчитана в п.1.6; высота нижней (кубовой) камеры, рассчитана в п.1.6;  - расстояние между тарелками, принято ранее; - расстояние между тарелками, принято ранее;  число тарелок в нижней части колонны, рассчитано в п. 1.5. число тарелок в нижней части колонны, рассчитано в п. 1.5. . .Скорость движения исходной смеси в трубопроводе (см. п.2.1)  , уточнённая после выбора стандартного трубопровода. Значение , уточнённая после выбора стандартного трубопровода. Значение  зависит от режима движения жидкости по трубопроводу. Поэтому необходимо рассчитать критерии Рейнольдса, где коэффициент динамической вязкости зависит от режима движения жидкости по трубопроводу. Поэтому необходимо рассчитать критерии Рейнольдса, где коэффициент динамической вязкости  находят путем линейных интерполяций по табл. IX[2] при находят путем линейных интерполяций по табл. IX[2] при при при . .  . . . .При турбулентном режиме:  . .Гидравлическое сопротивление пластинчатого подогревателя исходной смеси  рассчитано в п.2.2, а гидравлическое сопротивление тарелок, расположенных выше тарелки питания, рассчитано в п.2.2, а гидравлическое сопротивление тарелок, расположенных выше тарелки питания,  рассчитывают по формуле: рассчитывают по формуле: . .где  - число тарелок в укрепляющей части колонны, рассчитано в п.1.5; - число тарелок в укрепляющей части колонны, рассчитано в п.1.5;  – сопротивление одной тарелки рассчитано в п.1.7. – сопротивление одной тарелки рассчитано в п.1.7.Сопротивление сети:  ; ; ; ; . .Для преодоления гидравлического сопротивления сети потребуется обеспечить напор в метрах столба жидкости:  . .Выбор насоса осуществляется по данным приложения 1.1. стр.38 [3] при условии:  и и  для насоса должны быть несколько больше рассчитанных значений для насоса должны быть несколько больше рассчитанных значений  и и  . .Подходящей моделью является насос –  . Основные его параметры: . Основные его параметры: . .ЗаключениеВ данной работе проведен расчет ректификационной установки для разделения бинарной смеси этанол-вода. Перед началом расчета колонны необходимо было выразить массовые концентрации соответствующих компонентов в их мольных долях для дальнейших расчетов. Были получены следующие результаты:  ; ;  ; ;  . .Для определения минимального флегмового числа была использована диаграмма x-y для системы этанол-вода. Для расчета рабочего флегмового числа использовалась компьютерная программа, учитывающая некоторые параметры колонны. Результаты расчетов приведены на рис. 2  ). ).Уравнение материального баланса было составлено по всем компонентам, участвующим в процессе (в мольных долях). Для составления уравнения проводился расчет соответствующих материальных потоков. Проверка результатов вычислений материального баланса показала, что расчет выполнен правильно, так как выполняется равенство уравнения:  ; ; ; ; кмоль/час. кмоль/час.Число теоретических тарелок было определено двумя способами: графическим и расчетным на ЭВМ. Для определения числа теоретических тарелок графическим способом необходимо было провести рабочие линии для укрепляющей и исчерпывающей части колонны. Результаты построений графическим способом сравнили с результатами расчета на ЭВМ. Данные практически совпали. Определено число действительных тарелок в верхней части колонны – 16, в нижней – 17; общее число действительных тарелок – 33. Для определения размеров колонны необходимо было рассчитать параметры низкокипящего компонента, найти соответствующие физические и теплофизические свойства жидкости и пара, определить их температуру в верхней и нижней частях, воспользовавшись t-x-y диаграммой. Также было необходимо задаться расстоянием между тарелками h = 350мм. В результате расчетов были найдены основные размеры ректификационной колонны и произведен ее выбор по каталогу: Высота колонны – 14.2м; Диаметр колонны – 1,2м; Расстояние между тарелками – 0,35м; Высота тарельчатой части – 11,2м. Тепловые расчеты проводились на основе уравнения теплового баланса ректификационной колонны:  В результате расчетов были определены основные тепловые параметры ректификационной установки: расход теплоты в паровом подогревателе  , расход острого пара с учетом тепловых потерь , расход острого пара с учетом тепловых потерь  , расход греющего пара в подогревателе исходной смеси , расход греющего пара в подогревателе исходной смеси  , а также общий расход пара на установку , а также общий расход пара на установку  и массовые расходы охлаждающей воды: в дефлегматоре – и массовые расходы охлаждающей воды: в дефлегматоре –  , в холодильнике дистиллята – , в холодильнике дистиллята –  , в холодильнике кубового остатка – , в холодильнике кубового остатка –  Вода из этих трех аппаратов может быть направлена в систему горячего водоснабжения. Вода из этих трех аппаратов может быть направлена в систему горячего водоснабжения.При расчете трубопроводов необходимо было знать теплофизические свойства жидкости, объемные расходы соответствующих материальных потоков, а также их скорость. На основе этих данных были рассчитаны внутренние диаметры трубопроводов и выбраны стандартные трубопроводы из каталога для - исходной смеси  - дистиллята  - кубового остатка  - флегмы  - острого пара  - пара на дефлегматоре  . .Произведен расчет и выбор подогревателя исходной смеси. В результате расчетов была определена требуемая поверхность теплопередачи и выбран теплообменник по каталогу. Подходящим оказался теплообменник с номинальной поверхностью  . 4420,573 2.94Масса для этого аппарата . 4420,573 2.94Масса для этого аппарата  . .Для выбора насоса необходимо было знать два основных параметра – объемную производительность насоса и сопротивление сети, на которую он работает. Подходящей моделью является насос –  . Основные его параметры: . Основные его параметры:  . .По проведенным расчетам выполняется построение чертежа общего вида ректификационной колонны. Библиографический список1. Ректификационная установка непрерывного действия: методические указания к курсовому проекту/ сост. О.А. Кокушкин, А.О. Никифоров, М.В. Завьялов.- СПб ГТУРП.- СПб., 2007 г.- 29 с. 2. Павлов К.Ф. Романков П.Г. Носков А.А Примеры и задачи по курсу процессов и аппаратов химической технологии. Издательство: Химия Ленинградское отделение, 1976 г. - 552 с. 3. Борисов Г.С., Брыков В.П., Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию. М.: Химия, 1991 г. - 496 с 4. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1973 г.- 752 с. 5. Расчет кожухотрубчатого теплообменника: методические указания к расчету курсового проекта /сост. Г.Ю. Бутко, А.О. Никифоров, И.С. Деитн.- ГОУВПО СПб ГТУРП.- СПб., 2008 г.- 30 с. 6. Массообменные процессы в целлюлозно-бумажной промышленности: учебное пособие/ сост. Н.П. Мидуков, В.С. Куров, А.О. Никифоров. – СПбГТУРП. – СПб., 2015 г. – 125 с. 7. Варгафтик Н.Б., Справочник по теплофизическим свойствам газов и жидкостей. – М.: Физматгиз, 1963 г.-708 с. Приложение |