ргр. Решение. Определяем давление p

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

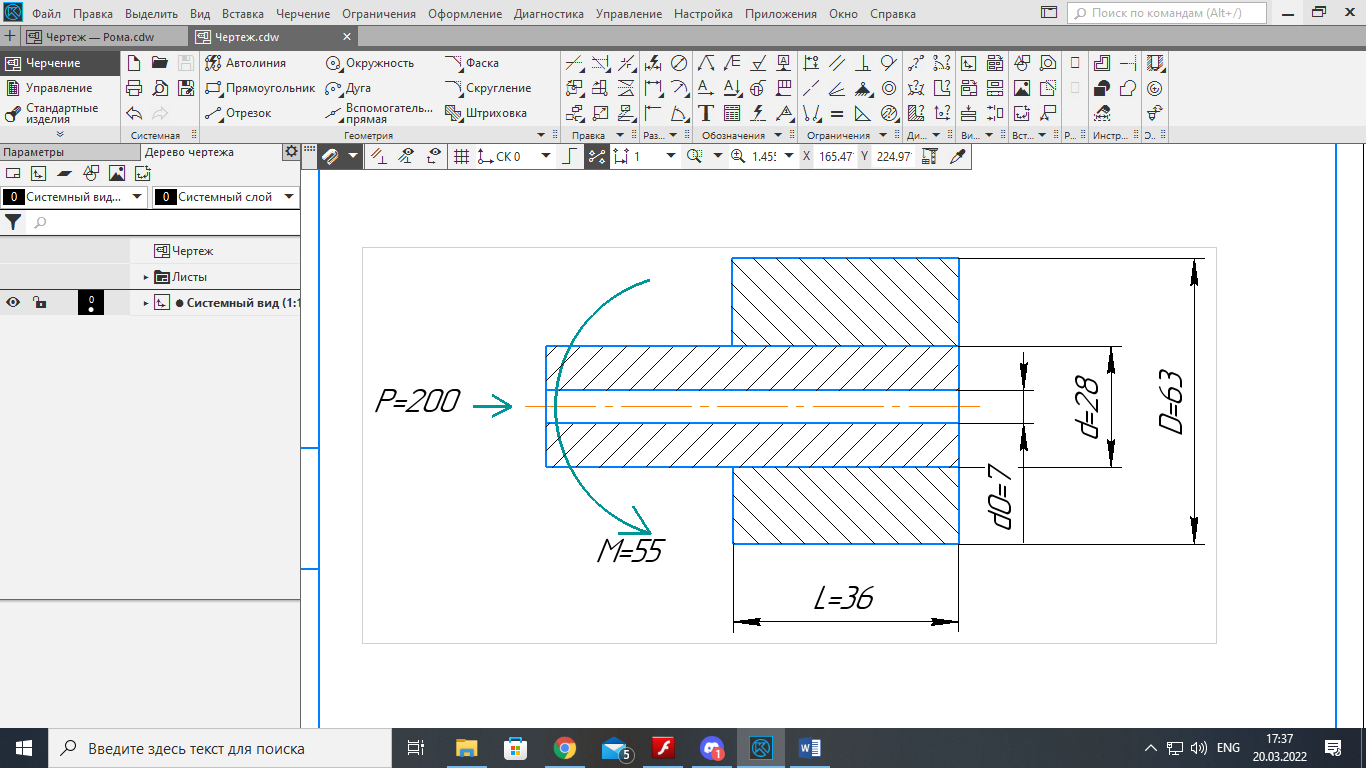

Министерство образования и науки Российской Федерации  Федеральное государственное бюджетное Федеральное государственное бюджетноеобразовательное учреждение высшего образования «Комсомольский-на-Амуре государственный университет» Факультет машиностроительных и химических технологий Кафедра «Машиностроение» Расчетно-графическая работа По дисциплине «Метрология, стандартизация и сертификация» Вариант 24 Студент группы 0МНб-1 Сафонов Г.Д. Преподаватель Алтухова В.В. 2021 Задание 1  Рисунок 1 – Соединение вал – втулка Исходные данные. Номинальный диаметр гладкого соединения – d = 28 мм, внутренний диаметр полого вала d0 = 7 мм (для сплошного вала d0 = 0), наружный диаметр втулки D = 63 мм (для корпуса D принимается равным бесконечности), длина сопряжения отверстия и вала – L = 36 мм, крутящий момент М = 55 Н·м, осевая сила Р = 200 Н, материал сопрягаемых деталей – Сталь 45 ГОСТ 1050-2013 (предел текучести = 355*106 Н/м2 ), комплексный коэффициент трения сцепления f = 0,08; модуль упругости Е = 210000 МПа; шероховатость отверстия втулки Ra= 0,63 мкм, шероховатость вала Ra= 0,8 мкм. Решение. 1. Определяем давление pmin на сопрягаемых поверхностях при действии крутящего момента и осевой силы по формуле (1)

Где       2. Находим наименьший натяг Nmin в соединении, учитывая что Еd=Ed0=2,1·1011 Н/м2 по формуле (2)

где ED и Ed0 – модули упругости материала втулки и вала CD и Сd0 – коэффициенты Ламе соответственно для втулки и вала, определяем по формуле (3)

где  коэффициенты Пуассона для материала втулки и вала (для стали коэффициенты Пуассона для материала втулки и вала (для стали  D – наружный диаметр втулки  внутренний диаметр полого вала внутренний диаметр полого вала  3. С учетом шероховатости поверхности расчетный натяг будет равным по формуле (4)

4. Для расчета максимального допустимого натяга Nmax найдем сначала значение давлений Рдоп для втулки и вала формулы (5) и (6): - для втулки:

- для вала:

5. Из двух полученных рдоп выбираем меньшее и приравниваем его к значению максимального допустимого давления. Откуда Рmax =160 МПа. 6. Определим наибольший расчетный натяг по формуле (7)

7. Получаем что Nmax расч=53,97 мкм, Nmin расч=13,81 мкм. 8. Рассчитаем диапазон посадки по формуле (8)

Сумма допусков отверстия и вала, образующих посадку, не должна превышать расчетный диапазон посадки. Этому условно по таблице 1 ГОСТ 25346- 2013 в интервале размеров 18..30мм (с учетом предпочтительных посадок по рисунку 12 ГОСТ 25346 -2013) удовлетворяют два допуска по 6-му и 7-му квалитетам:  По формуле (9)

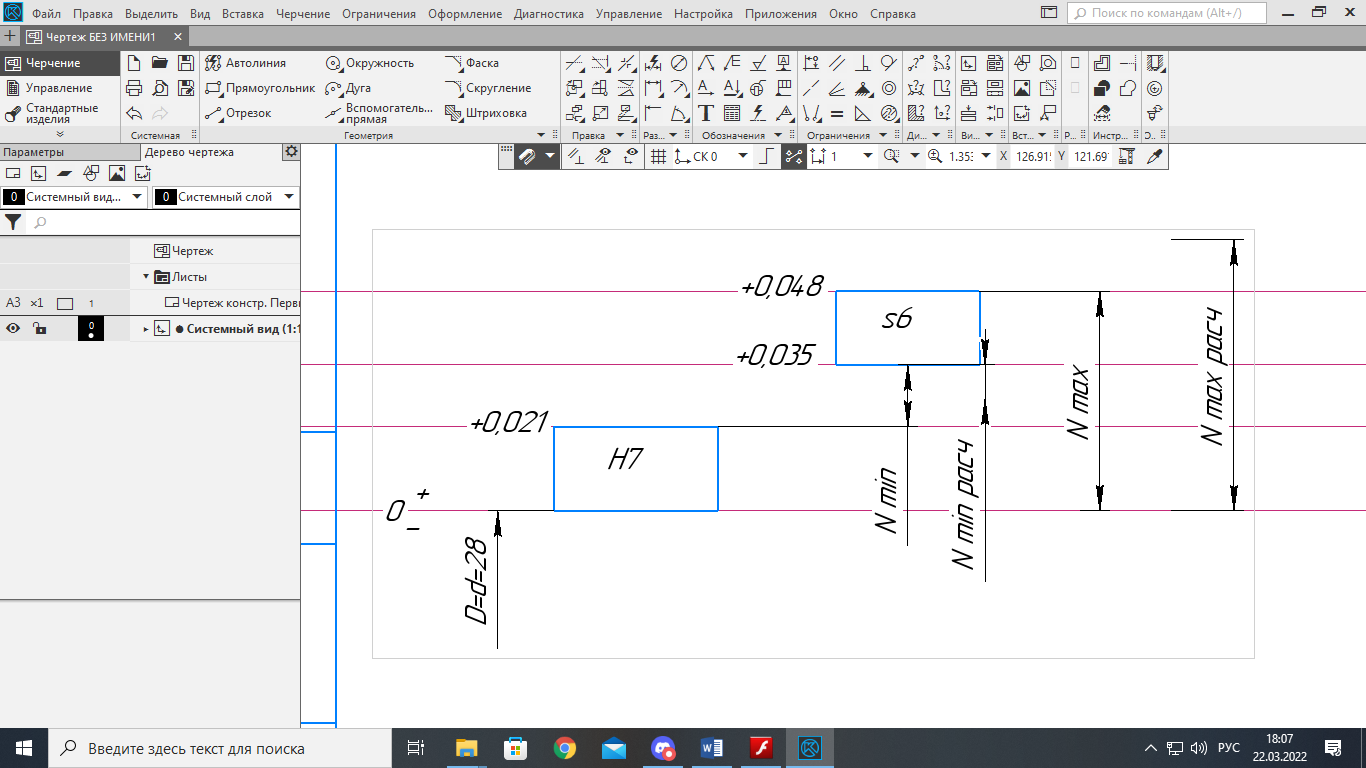

При выборе посадки выбираем систему «отверстия», т.е. основным отклонением отверстия является нижнее отклонение (EI) Н=0. В этом случае верхнее отклонение отверстия определяется по формуле  Исходя из условия Nmin= ei – ES ≥ Nmin расч по таблице 5 ГОСТ 25346- 2013 подходящим нижним отклонением вала (ei) для интервала размеров для интервала размеров 24..30 является основное отклонение s, у которого ei=+35мкм:  Тогда верхнее отклонение вала  9. Проверяем правильность принятия стандартных значений отклонений по неравенствам (10)

по формуле (11)

Используя это давление, рассчитываем напряжения по формулам (12) и (13)

Вычисленные напряжения меньше предела текучести материалов деталей. Это означает, что посадка H7/s6 выбрана правильно, то есть соблюдаются условия (14)

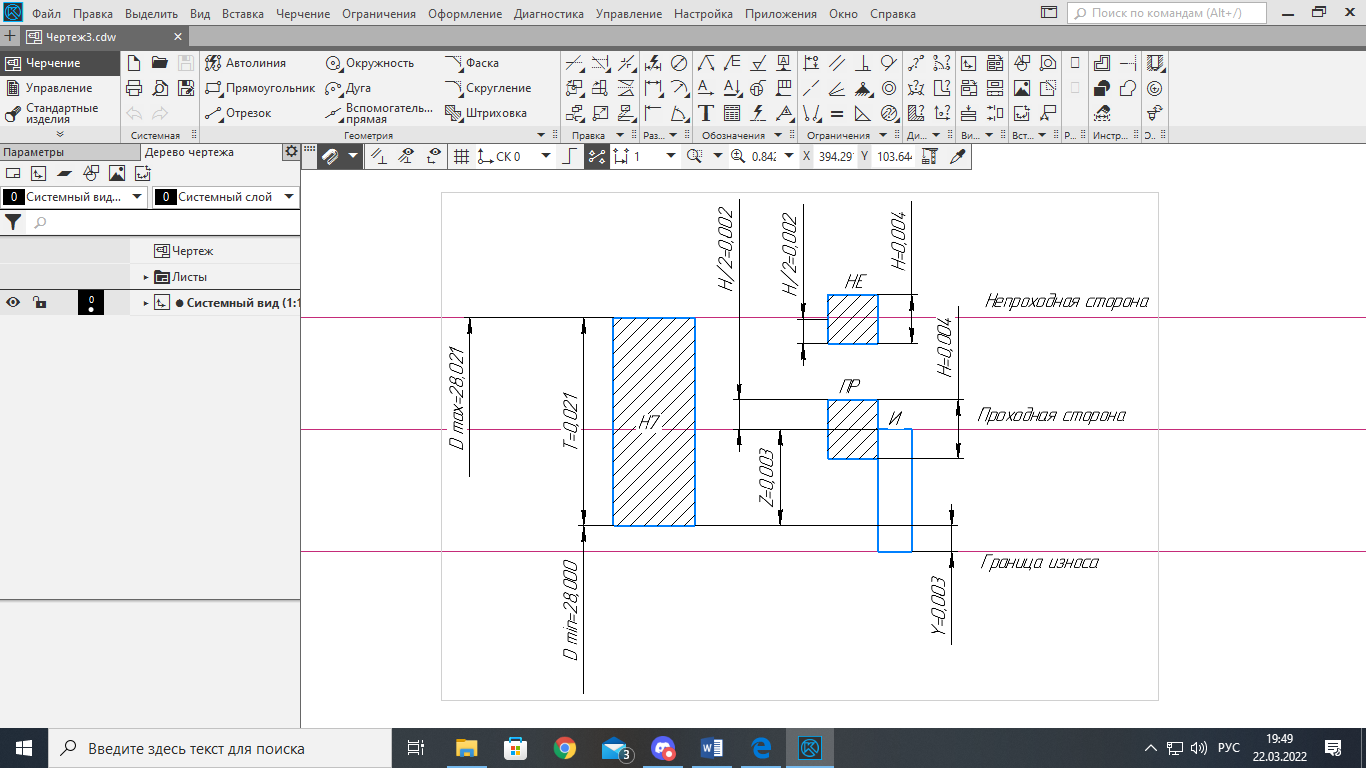

10. Схема расположения интервалов допусков  Рисунок 2 – схема расположения интервалов допусков Задание 2 1. По номинальному размеру D=28 мм и классу допуска найдем значения предельных отклонений размеров отверстия ES и EI из ГОСТ 25347-2013.   2. Рассчитаем значения предельных размеров отверстия по формулам Dmax = D + ES, Dmin = D + EI.   3. Определим характеристики калибра рабочего проходного для отверстия (пробка (Р-ПР)), пользуясь данными таблицы 2 ГОСТ 24853-81: – наибольший предельный размер пробки:

– наименьший предельный размер пробки:

– предельный размер изношенной пробки:

– исполнительный размер пробки:

4. Определить характеристики калибра рабочего непроходного для отверстия (пробка (Р-НЕ)) , пользуясь данными таблицы 2 ГОСТ 24853-81: – наибольший предельный размер пробки:

– наименьший предельный размер пробки:

– исполнительный размер пробки:

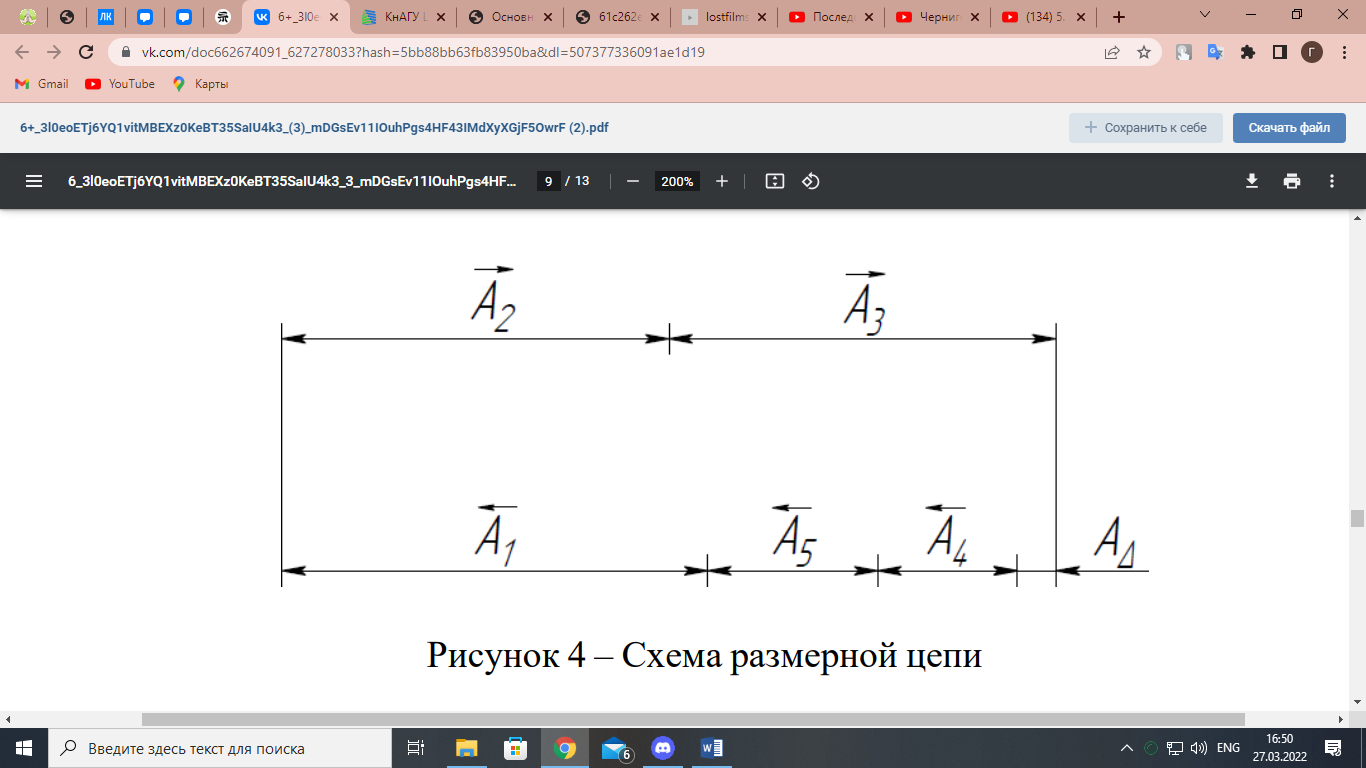

5. Начертим схему расположения интервалов допуска калибра-пробки, с указанием числовых значений всех параметров.  Рисунок 3 - cхема расположения интервалов допусков сторон рабочего калибра Ø 28Н7/s6 Задача № 3 Составить размерную цепь в векторном изображении для заданного узла механизма. Рассчитать номинальный размер неизвестного звена размерной цепи. Исходя из поля допуска замыкающего звена, назначить предельные отклонения всех составляющих звеньев, используя метод полной взаимозаменяемости (расчет на максимум-минимум). Проверить правильность решения, рассчитав фактически получившиеся предельные отклонения замыкающего звена.  Рисунок 3 – Эскиз узла редуктора  Рисунок 5 – Схема размерной цепи Таблица 1 – Исходные данные

Увеличивающие звенья: А2, А3. Уменьшающие звенья: А1, А4, А5. Замыкающее звено: АΔ. Верхнее отклонение замыкающего звена: Es(АΔ) = + 0,6. Нижнее отклонение замыкающего звена: Ei(АΔ) = 0. Т(AΔ) = 500 мкм. 2. Определение характеристик замыкающего звена. Номинальное значение замыкающего звена AΔ определим по формуле:

где Aj – номинальный размер любого увеличивающего звена; Aq – номинальный размер любого уменьшающего звена; j – индекс увеличивающего звена; q – индекс уменьшающего звена; n – число увеличивающих звеньев; m – число уменьшающих звеньев; Тогда для заданной размерной цепи формула (22) принимает вид:

3. Определение характеристик составляющих звеньев размерной цепи. Принимаем количество единиц допуска для каждого звена по таблице 6. Таблица 2 - Значение единиц допуска i для номинальных размеров Aij.

A1 = 71, i1 = 1,86; A2 = 90, i2 = 2,17; A3 = 20, i3 = 1,31; A4 = 0, i4 = 0; A5 = 40, i5 = 1,56; Определение значение коэффициента k для различных квалитетов. Коэффициент k находим по формуле:

где 𝑇∆ - допуск замыкающего звена; Тогда для заданной размерной цепи формула 24 принимает вид:  k=79,3, находится между 10(64) и 11(100) квалитетом. Принимаем квалитет 10. А1 = 71h10(-0,12). А2 = 90H10(+0,1). A3 = 20H10(+0,12). A5 = 40h10(-0,084). Середину поля допуска i-го звена определим по формуле:

где Es(Ai) – верхнее отклонение звена, мм; Ei(Ai) – нижнее отклонение звена, мм.     Допуск компенсирующего звена определим по формуле:

Тогда для заданной размерной цепи формула (25) принимает вид:   Середину поля допуска компенсирующего звена определим по формуле:

где С(АΔ) – середина поля допуска замыкающего звена, мм; С(Аq) – середина поля допуска любого уменьшающего звена, мм; С(Аj) – середина поля допуска любого увеличивающего звена, мм. Тогда для заданной размерной цепи формула (26) принимает вид:   Верхнее отклонение компенсирующего звена определим по формуле:

Нижнее отклонение компенсирующего звена определим по формуле:

Проверка правильности решения задачи производится по формулам:

Проверочный расчет пройден, верхнее и нижнее отклонения выбраны правильно. |