ИТОГ. Решение. Определяем глубину спуска нкт L, колонна нкт спускается до середины отверстий фильтра с целью улучшения выноса воды и песка с забоя и улучшения режима работы скважины LH

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

|

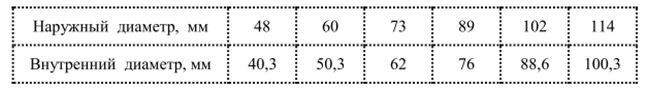

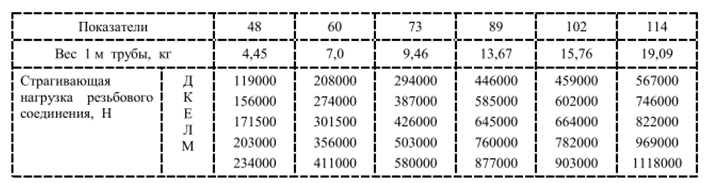

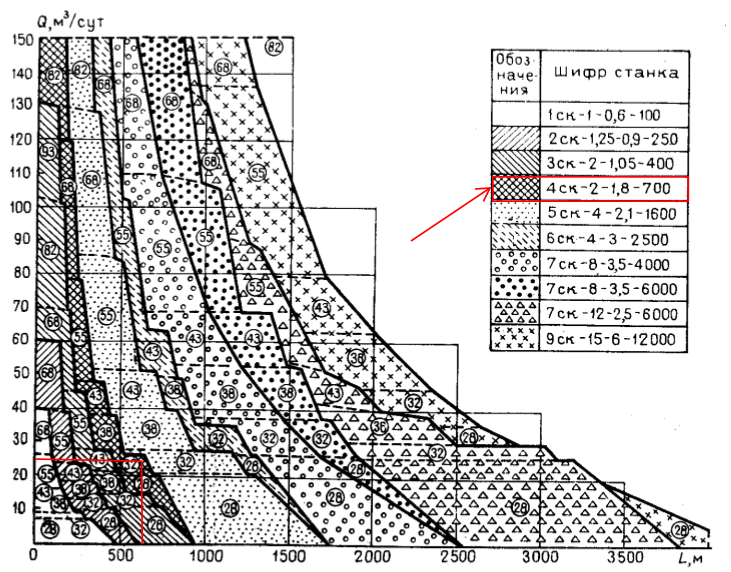

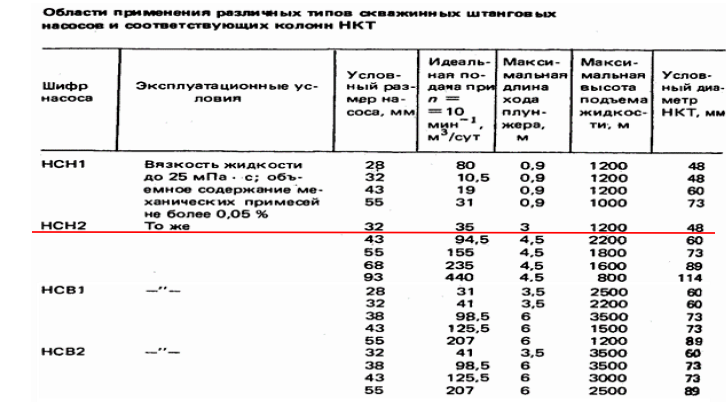

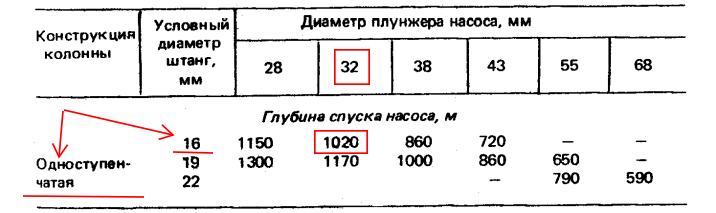

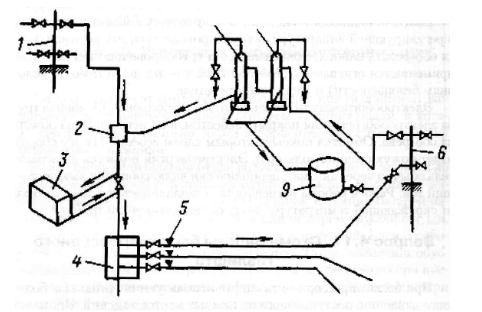

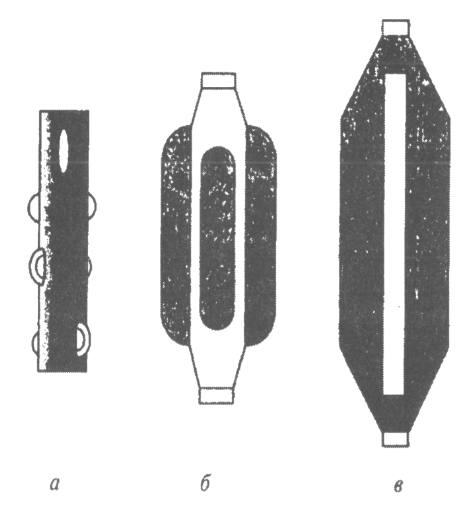

Задача №1 Вариант 60 Произвести расчет фонтанного подъемника по конечным и начальным условиям эксплуатирования для эксплуатационной колонны D = 0.15 м. Требуется определить оптимальный диаметр фонтанного подъемника и выбрать необходимую марку стали труб. Исходные данные: H1 = 1900 м - глубина верхних отверстий фильтра, H2 = 1800 м - глубина нижних отверстий фильтра, Qн = 260 т/сут - начальный дебит скважины, Qк = 75 т/сут - конечный дебит скважины, P1н = 15 МПа - начальное забойное давление, P1к = 12 МПа - конечное забойное давление, P2н = 4.2 МПа - начальное давление на устье, P2к = 0.5 МПа - конечное давление на устье,  н = 850 кг/м3 - плотность нефти. н = 850 кг/м3 - плотность нефти.Решение. Определяем глубину спуска НКТ – L, колонна НКТ спускается до середины отверстий фильтра с целью улучшения выноса воды и песка с забоя и улучшения режима работы скважины: L=H2 + (  ) )L = 1800 + (  ) = 1850 м. ) = 1850 м.2. Находим оптимальный диаметр подъемника по конечным условиям фонтанирования скважины: d = 188*  * *  где Qк = 75 т/сут = 88.2 м3/сут – объем конечного дебита в сутки при плотности 850 кг/м3. d = 188*  * *  = 51.49 мм = 51.49 мм По полученному значению, выбираем ближайший меньший внутренний стандартный диаметр труб НКТ – 50.3 мм (dу = 60 мм) Таблица 1  3. Проверяем данный диаметр подъемника на максимальную пропускную способность: Qmax =  Qmax =  = 29.59 т/сут < 260 т/сут = 29.59 т/сут < 260 т/сут  производим перерасчет диаметра подъемника по начальным условиям фонтанирования из расчета его работы на максимальном режиме по формуле: производим перерасчет диаметра подъемника по начальным условиям фонтанирования из расчета его работы на максимальном режиме по формуле:d = 188*  * *  где Qк = 260 т/сут = 305.9 м3/сут – объем начального дебита нефти в сутки при плотности 850 кг/м3. d = 188*  * *  = 188* 0.013 *20.737 = 50.6 мм = 188* 0.013 *20.737 = 50.6 ммИз таблицы выбираем ближайший больший внутренний стандартный диаметр НКТ – dвн = 62 мм (dу = 73 мм). 4. Определяем необходимую марку труб данного диаметра. Расчет начинаем с марки “Д”. Допустимая длина подвески для гладких труб определяется по формуле:  = =  / (K* / (K* *g) *g)где  = 294 кН – страгивающая нагрузка для труб марки “Д” (см. табл.2), = 294 кН – страгивающая нагрузка для труб марки “Д” (см. табл.2),Таблица 2  K=1.5 – коэффициент запаса прочности, qтр = 9.2 кг - вес 1 метра трубы, g = 9.81 м/с – ускорение свободного падения. Следовательно:  = =  / (1.5* / (1.5*  9.81) = 2171 м > L = 1850 м - данная марка стали нас устраивает. 9.81) = 2171 м > L = 1850 м - данная марка стали нас устраивает. Задача №2 Вариант 64 Рассчитать компрессорный подъемник (определить его диаметр, длину и потребный расход газа) для скважины, работающей с ограниченным расходом жидкости. Исходные данные: H = 1650 м - глубина скважины, Pпл = 10.5 МПа - пластовое давление, K = 66 т*сут/ МПа - коэффициент продуктивности,  н = 825 кг/м3 - плотность нефти, н = 825 кг/м3 - плотность нефти, с = 775 кг/м3 –средняя плотность смеси нефти и газа между забоем и башмаком труб, с = 775 кг/м3 –средняя плотность смеси нефти и газа между забоем и башмаком труб,G = 75 м3/т – газовый фактор скважины, Pу = 0.4 МПа – абсолютное давление на устье. Решение Определяем допускаемый отбор нефти: Qдоп = K*∆P где ∆P = 1.4 МПа - максимально допустимая депрессия, Qдоп = 66*1.4 = 92.4 т/сут Определяем забойное давление при данном дебите: Pзаб = Pпл - ∆P Pзаб = 10.5 – 1.4 = 9.1 МПа Определяем давление у башмака подъемных труб, принимаем потери напора при движении газа от компрессорной станции до башмака труб равным 0.5 МПа: Pбаш = Pр – 0.5 где Pр = 3.0 МПа – располагаемое рабочее давление, Pбаш =3.0 – 0.5 = 2.5 МПа Определяем длину подъемника по формуле: L=H + (  ) )L= 1650 + (  ) = 781.9 м ) = 781.9 м Находим диаметр подъемника при работе на режиме Qдоп: d = 188*  * *  d = 188*  * *  = 188*0.55 *0.49 = 50.6 мм = 188*0.55 *0.49 = 50.6 мм По полученному значению, выбираем ближайший меньший внутренний стандартный диаметр труб НКТ – 50.3 мм (dу = 60 мм). Определяем оптимальный полный удельный расход газа (включая собственный газ скважины) по формуле: Rпол =  где X =  = = - относительное погружение подъемных труб. - относительное погружение подъемных труб.X =  = 0.33 = 0.33Следовательно: Rпол =  = 109.1 м3/т = 109.1 м3/тУдельный расход нагнетаемого газа с учетом растворимости газа составит: Rнагн = Rпол – (G – α*  ) )где α = 4 МПа-1 – коэффициент растворимости газа в нефти, Rнагн = 109.1– (75 – 4*  ) = 38.3 м3/т ) = 38.3 м3/т Определяем суточный расход газа по формуле: Rсут = Rнагн*Qдоп Rсут = 38.3*92.4 = 3538.92 м3/сут Задача №3 Вариант 76 Выберете оборудование и установите параметры работы скважины оборудованной ШСНУ. Исходные данные: K = 9.5 т*сут/ МПа - коэффициент продуктивности, H = 1350 м – расстояние от устья до верхних отверстий фильтра, nв = 55 % - обводненность продукции,  н = 835 кг/м3 - плотность нефти, н = 835 кг/м3 - плотность нефти, в = 1100 кг/м3 - плотность пластовой воды, в = 1100 кг/м3 - плотность пластовой воды,Pпл = 11.5 МПа - пластовое давление, Pзаб = 9 МПа – забойное давление, Решение Определяем планируемый отбор жидкости: Q1 = K*(  Q1 = 9.5*(  = 23.75 т3/сут = 23.75 т3/сут Определяем плотность смеси: ρсм = ρв*nв + ρн*nн где nн = 1 - nв = 1 - 0.55 = 0.45 – доля нефти в продукции скважины, ρсм = 1100*0.55+835*0.45 = 980.75 кг/м3 Определяем глубину спуска насоса по формуле: L = H -  где  = 2 – 3 МПа - оптимальное давление на приеме насоса, = 2 – 3 МПа - оптимальное давление на приеме насоса,L = 1350 -  = 674.4 м = 674.4 м Определяем объемную производительность установки: Q =  Q =  = 24.21 м3/сут = 24.21 м3/сут По диаграмме Адонина выбираем тип станка-качалки и диаметр насоса в зависимости от планируемого дебита и глубины спуска насоса. Выбираем насос диаметром dу = 32 мм и станок качалку 2 СК-2-1.8-700. Таблица 1  Проводим расшифровку СК: 2 – серия, 2 т – грузоподъёмность, 1.8 м – максимальная длина хода штока, 700 – наибольший крутящий момент на валу редуктора. Проводим выбор насоса по таблице в зависимости от глубины спуска и планируемого дебита и колонну НКТ по таблице 2: НСН2 и НКТ dу = 48 мм. Таблица 2  Произведем выбор штанг по таблице 3 в зависимости от диаметра насоса (32 мм) и глубины спуска (674.4 м) по таблице 3: Таблица 3  Выбираем одноступенчатую колонну штанг диаметром dу = 16 мм. 15 Технологическая схема без компрессорного газлифта. При бескомпрессорном газлифте используют энергию газа большого давления, поступающего из газовых месторождений. Применение бескомпрессорного газлифта рационально при наличии газовых месторождений вблизи нефтяных или при добыче газа высокого давления на самих нефтяных месторождениях. После подъема жидкости газ имеет значительно меньшее давление, насыщен парами жидкости, поэтому использование его несколько ограничивается. В то же время схема бескомпрессорного газлифта позволяет без больших капиталовложений и без сложных компрессоров и компрессорных станций поднимать из скважин жидкость наиболее простым методом. Поэтому этот метод на некоторых нефтяных месторождениях нашел применение. На рис. 1 показана технологическая схема бескомпрессорного газлифта, применяемая в объединении Краснодарнефтегаз.  Рисунок 1 - Бескомпрессорная газлифтная установка Газ из скважин 1 под большим давлением (15...20 МПа) поступает на пункт очистки (осушки 2), где он проходит через гидроциклонные сепараторы и конденсатосборники. После пункта очистки газ поступает в беспламенный подогреватель 3 для подогрева до 80...90 °С, а затем в газораспределительную батарею 4. Подогрев газа является эффективным средством борьбы с гидратообразованием при транспортировании и редуцировании газа. От батареи газ направляется через регулировочные штуцеры 5 в добывающие нефтяные скважины 6. После подъема жидкости газ поступает в газосепараторы первой 7 и второй 8 ступеней, откуда направляется в топливные линии и на газобензиновый завод. Жидкость из газосепараторов направляют в емкость 9. 33 Подача штанговых насосных установок. Подача штангового скважинного насоса и коэффициент подачи При перемещении плунжера вверх на величину его хода Sn вытесняется объем жидкости q1= Sn(F-f) где F — площадь сечения плунжера (или цилиндра насоса); f — площадь сечения штанг. При перемещении плунжера вниз на ту же величину Sn вытесняется дополнительный объем жидкости, равный q2 = Snf За полный (двойной) ход плунжера подача насоса равна сумме подач за ход вверх и ход вниз: q = q1 + q2 = Sn(F-f) +Snf = FSn. Если плунжер делает n ходов в минуту, то минутная подача будет равна (qn). Умножая на число минут в сутки, получим суточную подачу в объемных единицах Q=FSnn60*24=1440FSnn Действительная подача QK, замеренная на поверхности поcле сепарации и охлаждения нефти, как правило, меньше теоретической (за исключением насосных скважин с периодическими фонтанными проявлениями) в силу целого ряда причин. Отношение Qд к QT называют коэффициентом подачи насоса, который учитывает все возможные факторы, отрицательно влияющие на подачу ШСН. Нормальным считается, если η > 0,6—0,65. На коэффициент подачи ШСН влияют постоянные и переменные факторы. К постоянным факторам можно отнести: - влияние свободного газа в откачиваемой смеси; - уменьшение полезного хода плунжера по сравнению с ходом точки подвеса штанг за счет упругих деформаций насосных штанг и труб; - уменьшение объема откачиваемой жидкости (усадка) в результате ее охлаждения на поверхности и дегазации в сепарационных устройствах. К переменным факторам, изменяющимся во времени, можно отнести: - утечки между цилиндром и плунжером, которые зависят от степени износа насоса и наличия абразивных примесей в откачиваемой жидкости; - утечки в клапанах насоса из-за их не мгновенного закрытия и открытия и, главным образом, из-за их износа и коррозии; - утечки через не плотности в муфтовых соединениях НКТ, которые все время подвергаются переменным нагрузкам. Таким образом, результирующий коэффициент подачи насоса можно представить как произведение нескольких коэффициентов, учитывающих влияние на его подачу различных факторов: η=η1*η2*η3*η4 где η1 — коэффициент наполнения цилиндра насоса жидкостью, учитывающий влияние свободного газа; η2 — коэффициент, учитывающий влияние уменьшения хода плунжера; η3—коэффициент утечек, учитывающий наличие неизбежных утечек жидкости при работе насоса; η4 — коэффициент усадки, учитывающий уменьшение объема жидкости при достижении ею поверхностных емкостей. 38 Эксплуатация наклонных и искривленных скважин. Практически все нефтяные скважины Западной Сибири и многие скважины в других регионах являются наклонно-направленными или искривленными. Практика эксплуатации ШСНУ показала, что значительное искривление скважины приводит к резкому снижению наработки до отказа насосной установки, в первую очередь - колонны насосных штанг и колонны НКТ. Постоянный контакт между муфтами насосных штанг и внутренней поверхностью НКТ приводит к быстрому износу муфт и к возможности выхода нирреля штанги из муфты, т.е. к обрыву штанг. Одновременно с этим муфты штанг, действуя как резцы, прорезают металл НКТ. Из-за этого в теле НКТ возникают повреждения, иногда сквозные. Такие повреждения уменьшают площадь сечения тела НКТ, что в свою очередь, может привести в конечном итоге даже к обрыву колонны НКТ и падению оборудования на забой скважины. Кроме того, сквозные повреждения в колонне НКТ приводят к утечкам через них добываемой жидкости. Для защиты колонн НКТ и насосных штанг от взаимного износа в наклонно-направленных скважинах необходимо применять центраторы или протекторы. Центраторы могут выполняться с поверхностями трения качения и скольжения. Центраторы скольжения проще в изготовлении, дешевле, долговечнее в работе. Новейшие конструкции центраторов изготавливаются комбинированными из стального корпуса и полимерной рабочей оболочки или полимерных роликов. Винтовые центраторы скольжения по сравнению с цилиндрическими имеют меньшее гидравлическое сопротивление. Конкретный тип центратора подбирается в зависимости от показателей интенсивности искривления скважины, расчетных нагрузок на штанги, вязкости и других свойств добываемой жидкости. При небольших величинах зенитного угла достаточно применять центраторы скольжения. При значительных величинах зенитного угла на интенсивно искривленных участках необходимо применять роликовые центраторы качения, на остальных участках — центраторы скольжения. В интенсивно искривленных аварийных скважинах необходимо комбинированное применение центраторов и других предохранительных устройств. Центраторы роликовые устанавливаются в интервале набора кривизны или корректировки траектории скважины, а в других искривленных участках - центраторы скольжения. Пример исполнения центраторов представлен на рис. 2. Некоторые центраторы выполняют также роль скребков по очистке НКТ от парафина и других отложений. Они должны быть устойчивы к износу, ударам, изменениям температуры; химическим воздействиям нефти и пластовой воды; обладать низкой абразивностью к металлу, создавать минимальные гидравлические сопротивления, иметь оптимальную стоимость.  Рисунок 2 - Конструкция центраторов: а – центратор - муфта с роликами; б - центратор-муфта скольжения; в - центратор-скребок промежуточный При выборе типа конструкций центраторов необходимо учитывать их гидравлические характеристики. Все применяемые центраторы скольжения создают при возвратно-поступательном движении в НКТ значительные сопротивления. С возрастанием числа качаний их величина растет и может снизить продуктивность работы насоса, увеличить энергозатраты на добычу, снизить МРП скважины. Необходимо обеспечить оптимальное сочетание гидравлических характеристик центраторов с их устойчивостью к износу. 48 Борьба с газом при эксплуатации УЭЦН. выделяющегося из жидкости в процессе ее движения по стволу скважины, является величиной переменной и зависит от термодинамических условий и характеристики ГЖС. В области приема ЭЦН нарушение термогидродинамического равновесия системы усиливается. Влияние присутствия свободного газа на характеристику насоса проявляется в ухудшении процесса энергообмена между рабочим колесом и жидкостью и создании условий для интенсивного выделения газа из жидкости. Это приводит к коалесценции пузырьков газа в каналах рабочего колеса, образованию газовых каверн, что ухудшает параметры работы насоса. Особенно ярко эти процессы происходят в насосах, эксплуатирующихся в скважинах с наклонно-направленными стволами. Скопление свободного газа в повышенных частях рабочей ступени насоса кроме уменьшения его производительности способствует интенсификации проявления вибрационных нагрузок. Известны следующие методы борьбы с вредным влиянием свободного газа на работу ЭЦН: спуск насоса в зону, где давление на его приеме обеспечивает оптимальную подачу жидкости и устойчивую работу насоса; применение сепараторов различных конструкций; монтаж на приеме насоса диспергирующих устройств; принудительный сброс газа в затрубное пространство; применение комбинированных насосов. Увеличение глубины погружения насоса под динамический уровень жидкости приводит к уменьшению газосодержания смеси у входа в насос за счет возрастания давления. При отсутствии каких-либо ограничений (высокая температура, большой темп набора кривизны ствола скважины и др.), за счет увеличения погружения во многих случаях можно сводить входное газосодержания смеси до вполне допустимой для ЭЦН величины - 10-15 %. При сравнительно небольшой газонасыщенности нефти (до 5060 м3/м3) и не очень высоких значениях давлениях насыщения (до10 МПа) обычно так и поступают. Если же давление насыщения нефти и газонасыщенность достаточно высокие (Г100 м3/м3, Рнас 12 МПа), для достижения упомянутых значений входного газосодержания смеси требуется весьма большое заглубление насоса. В газосепараторах происходит отделение свободного газа от жидкости перед входом в насос, отсепарированный газ направляется в кольцевое (затрубное) пространство скважины. Газосепараторы обеспечивают эффективную работу насоса при откачке газожидкостных смесей при больших входных газосодержаниях, достигающих 75% и более. Отрицательной стороной применения газосепаратора является уменьшение использования работы газа в НКТ, поскольку основная часть свободного газа, отделенная на приеме насоса газосепаратором, уходит в затрубное пространство скважины. Диспергаторы позволяют увеличить допускаемое значение объемного расходного газосодержания на приеме от 0,10 до 0,25 за счет образования тонкодисперсной структуры газожидкостной смеси. Конструкции диспергаторов разнообразны и они должны отвечать главному условию-создавать на приеме ЭЦН эффективную турбулизацию потока. Диспергаторы могут устанавливаться как вне, так и внутри насоса взамен нескольких первых рабочих ступеней. Диспергаторы эффективны в обводненных скважинах, образующих вязкую эмульсию, так как способствуют разрушению ее структуры. В процессе эксплуатации скважины часть газа сепарируется из жидкости в области приема насоса в затрубное пространство. Накапливаясь в нем, газ может оттеснить жидкость до приема насоса и, попадая в насос, снизить его подачу или вызвать аварийную работу в режиме сухого трения. Кроме того, газ создает противодавление на пласт, уменьшая приток жидкости. Известны способы сброса газа из затрубного пространства путем применения автоматически работающих обратных клапанов или эжекторов, отсасывающих газ принудительно. Вредное влияние свободного газа на работу насоса уменьшается, если на приеме серийного насоса некоторое число ступеней заменит ступенями большей подачи. Обладая большим объемом каналов, эти ступени обеспечивают больший объем поступающей в насос ГЖС. При попадании в серийные ступени объем смеси уменьшается за счет сжатия и растворения газа в жидкости, чем и достигается оптимальная подача насоса. |