Ресурсосбережение. Ресурсосбережение Вариант 1 Содержание

Скачать 333.98 Kb. Скачать 333.98 Kb.

|

|

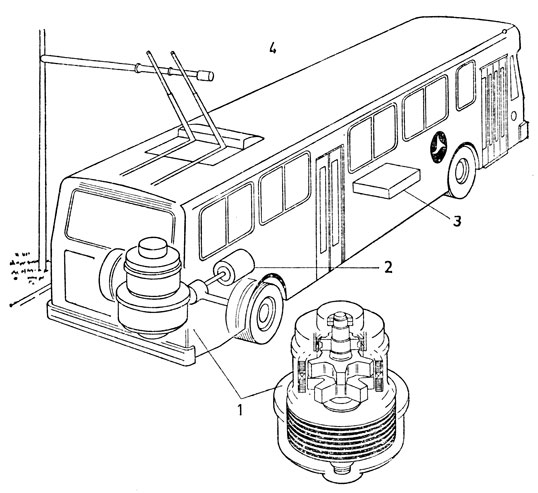

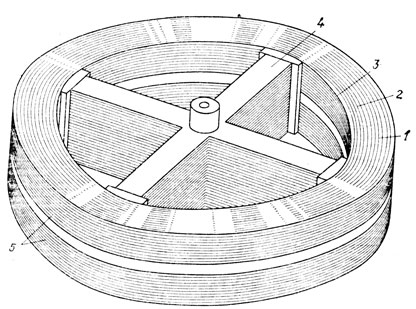

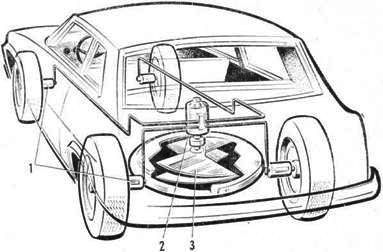

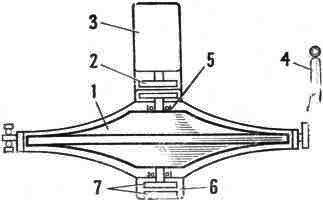

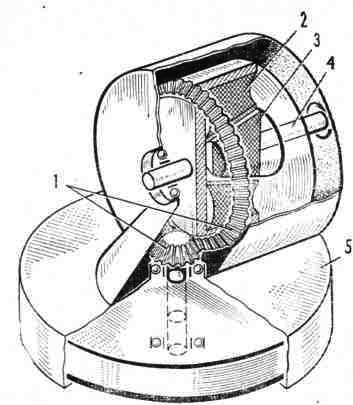

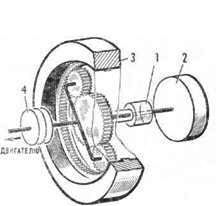

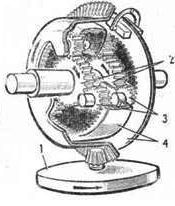

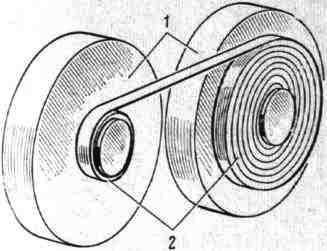

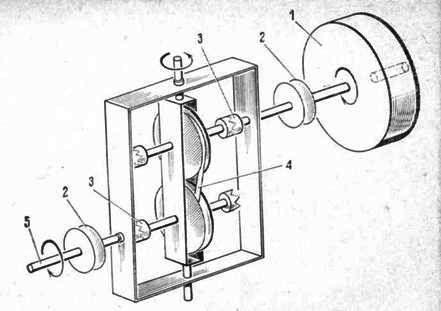

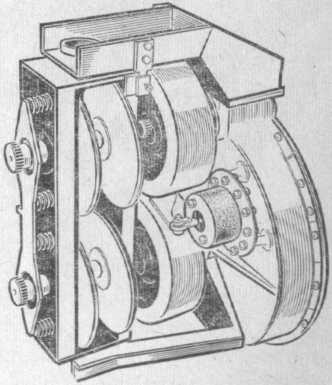

Ресурсосбережение Вариант 1 Содержание Введение 3 1. Инерционные приводы в автомобилестроении 5 1.1 Гиробусы 6 1.2 Рекуперация при помощи инерционных аккумуляторов 12 Заключение 24 Список используемых источников 26 ВведениеРазвитие техники с начала XX столетия является настолько динамичным и обширным, что его можно характеризовать как грандиозное. Однако, как и любой прогресс, это развитие приносит с собой определенные проблемы для будущих поколений. В первую очередь необходимо осознать, что запасы сырья и источников энергии являются весьма ограниченными – это подтверждается самой жизнью во второй половине нашего века. Одним из наиболее распространенных видов современной техники является автомобиль. Прогресс в развитии двигателей внутреннего сгорания проходил ускоренными темпами, и сегодня этот двигатель применяется практически во всех типах транспортных средств. Благодаря развитию техники совершенствовался и расширял свои масштабы транспорт, что вызвало быстрое увеличение производства транспортных средств, в первую очередь автомобилей. Одновременно увеличивалось и потребление жидкого топлива, вырабатываемого из нефти. Добыча и переработка нефти не представляли трудностей, и поэтому бензин и другие производные нефти были дешевым топливом. Однако запасы нефти не являются неисчерпаемыми. Поскольку равноценная замена нефти в достаточном количестве отсутствует, то во всем мире широко развернулись интенсивные исследования, направленные на поиск новых видов энергии и топлива. Возникший нефтяной кризис проявился прежде всего в автомобильной промышленности. В этих условиях многие страны поняли свою зависимость от нефти и невозможность заменить ее другим жидким топливом, пригодным для использования в применяемых до сих пор двигателях внутреннего сгорания. Крайне необходимые решения ряда важных вопросов связаны со снижением потребления бензина и других видов топлив, вырабатываемых из нефти. Двигатели внутреннего сгорания загрязняют воздух отработавшими газами, которые содержат вредные для здоровья человека и всего живого составляющие. [3] 1. Инерционные приводы в автомобилестроенииИстория применения маховиков на транспорте связана с фамилиями выдающихся русских инженеров-изобретателей: В. И. Шуберского, П. П. Шиловского и А. Г. Уфимцева. В 1860 г. В. И. Шуберский впервые предложил применять маховик на транспортном средстве, назвав его «маховозом». А первый гироскопический автомобиль или «гирокар», удерживаемый в равновесии всего на двух колесах быстро вращающимся маховиком, построил П. П. Шиловский в 1914 году. Несколько лет спустя А. Г. Уфимцевым был запатентован разработанный им инерционный аккумулятор, который намного опередил лучшие зарубежные конструкции того времени. [2] В России выдающийся вклад в развитие данного научно-технического направления внес известный изобретатель маховиков проф. Н. В. Гулиа. Маховик обладает высокой удельной мощностью, что позволяет быстро передавать энергию на колеса, обеспечивая эффективное ускорение (разгон) автомобиля. При торможении энергия через систему рекуперации может снова возвращаться в маховик сколь угодно быстро, без ограничений, как в электрохимических аккумуляторах, предельной скоростью химических реакций. При этом ДВС может работать на оптимальной, постоянной частоте вращения, являясь по сути разгонным двигателем для маховика. Даже с маломощным двигателем такой автомобиль может иметь разгонные характеристики, как у лучших суперкаров. При таком подходе нет необходимости создания маховиков с предельно высокими параметрами (по числу оборотов, прочности материала, качеству подшипников), т.к. их работа должна быть относительно кратковременной. При этом удельной энергии маховиков может быть достаточно для осуществления функций ускорителя автомобиля после торможения или остановки, а также рекуператора на спусках и подъемах. В результате снижается необходимая мощность ДВС, а значит и вредные выбросы в атмосферу. Кроме того, экономится само горючее при сохранении всех технических характеристик автомобиля. [1] 1.1 ГиробусыГиробус (от др.-греч. γῦρος «круг» и -бус) – особый вид автомобиля, а также троллейбуса с автономным ходом, движущийся за счёт кинетической энергии, накопленной вращающимся маховиком, приводящим в движение тяговый генератор. В настоящее время гиробусы не используются, хотя концепт гиробуса является объектом научно-технических изысканий. Концепт автобуса, приводимого в движение маховиком, был разработан швейцарской фирмой Эрликон (Oerlikon) в 1940-х годах. Гиробус был разработан как альтернатива для аккумуляторных автобусов, которые задумывались как альтернатива троллейбусам на тех маршрутах, где строительство контактной сети не было оправдано. [3] Так называемый гиробус швейцарской фирмы "Эрликон", изготовленный еще до второй мировой войны, приводился в движение только инерционным аккумулятором, который на остановках получал энергию от собственного электродвигателя, питавшегося от контактных стержней, размещенных в местах остановок. Такой автобус был экологически чистым, бесшумным и не требовал создания троллейной сети. Из-за этих качеств он был особенно целесообразен для перевозок пассажиров в курортных городах. По такому же принципу работает и гиробус, созданный фирмой "Дженерал Электрик" (США) (рис. 1). В отличие от гиробуса фирмы "Эрликон" он имеет более современную конструкцию и снабжен устройством, позволяющим аккумулировать энергию при торможении. Маховик 1 с электрической машиной, служащей для привода маховика и выработки электрической энергии для тягового электродвигателя, размещен в герметичном корпусе, наполненном водородом. Водород легче воздуха почти в 10 раз, и поэтому при атмосферном давлении он обеспечивает значительное уменьшение потерь на трение в системе "маховик – газ". Поддерживать постоянное небольшое разрежение в корпусе, заполненном водородом, легче, чем при его заполнении воздухом. [1] Маховик сварен из стальных пластин и имеет максимальную частоту вращения 10000 мин-1. Аккумулированная таким способом энергия достаточна для того, чтобы автобус массой 12 700 кг проехал расстояние в 5,6 км. Без отбора мощности на привод вспомогательных агрегатов (отопление, вентиляция, сервоуправление, освещение) можно увеличить запас хода до 11 км. При этом частота вращения маховика упадет до 5000 мин-1, что гарантирует подъезд к ближайшей станции зарядки аккумулятора. Повторный разгон маховика длится 90 с. Маховик в сборе весит 1500 кг и размещается в задней части автобуса за ведущей задней осью.  Рисунок 1 – Инерционный аккумулятор гиробуса фирмы 'Дженерал Электрик': 1 – маховик с генератором; 2 – электродвигатель постоянного тока; 3 – электронный переключатель-регулятор; 4 – контактные штанги 5 – для зарядка на остановках Тяговый электродвигатель постоянного тока 2 для раскручивания маховика размещен перед задней осью, а электронное устройство управления 3 – в средней части автобуса непосредственно под полом. Оно предназначено для регулирования частоты вращения маховика при его разгоне, а также для отбора энергии, требуемой для движения автобуса. В настоящее время испытываются некоторые дополнительные устройства, которые позволяют разгонять маховик не только на остановках, но и при движении. Для этого короткий участок пути снабжается троллейным проводом, и при соединении с ним контактных штанг 4 автобуса вращение маховика может быть ускорено во время движения. В этом случае устраняется зависимость транспортного средства от размещения станций, и оно может проехать практически любое расстояние в пределах оборудованного пути без остановки. При приводе автомобиля от маховика или при разгоне последнего необходима плавно регулируемая (бесступенчатая) трансмиссия. Например, при использовании энергии маховика его частота вращения постепенно уменьшается и для поддержания постоянной скорости движения транспортного средства передаточное число трансмиссии между маховиком и ведущим мостом должно также плавно уменьшаться. При разгоне маховика в период торможения автомобиля необходимо обеспечивать противоположный процесс. В случае использования электропривода с генератором переменного тока необходимо плавное изменение электрической частоты. Регулятор, требующийся для этого, сложен, имеет большие габариты и по этой причине использование такого устройства в легковых автомобилях невыгодно. [2] Первые демонстрационные поездки гиробуса (с перевозкой пассажиров) состоялись в 1950 году. В течение ещё четырёх лет демонстрационные поездки устраивались в разных городах. Полноценная коммерческая эксплуатация гиробуса началась в октябре 1953 года. Этот маршрут соединял швейцарские коммуны Ивердон-ле-Бан и Грандсон. Однако он имел ограниченный пассажиропоток, и в 1960 году движение гиробусов там было закрыто по экономическим причинам (хотя с технической точки зрения опыт применения гиробусов на этом маршруте был успешным). Ни один из использовавшихся на швейцарском маршруте гиробусов не сохранился, как не сохранился и опытный, демонстрационный экземпляр. Вторая гиробусная система была открыта в Леопольдвиле (ныне Киншаса, тогда столица колонии Бельгийское Конго, ныне – Демократическая Республика Конго). В Конго в 1955–1956 годах использовалось двенадцать гиробусов (хотя некоторые источники ошибочно сообщают, что гиробусов было семнадцать), которые обслуживали четыре маршрута. Заправочные станции располагались через каждые два километра. Использовавшиеся в Киншасе гиробусы были самыми большими гиробусами из когда-либо существовавших: они имели 10,4 метров в длину, весили 10,9 тонн и вмещали до 90 пассажиров. Их максимальная скорость составляла 90 километров в час. Однако гиробусы в Конго быстро изнашивались. Вполне вероятно, что это было связано с привычкой водителей «сокращать» маршрут по дорогам без покрытия, которые превращались в настоящие болота после дождя. [1] Другими проблемами были поломки подшипников маховика и высокая влажность, которая приводила к перегрузке мотора. Однако закрытие системы было вызвано высоким потреблением энергии. Фирма-эксплуататор сочла, что расход энергии слишком высок (он составлял 3,4 кВт·ч на километр для одного гиробуса). Движение гиробусов в Конго прекратилось летом 1959 года. Ставшие ненужными гиробусы были брошены ржаветь рядом с гаражом. Третья и последняя гиробусная транспортная система имелась в Бельгии. Она состояла из одного маршрута (Gent Zuid-Merelbeke Molenhoek) и соединяла город Гент с его предместьем Мерелбеке. Эксплуатировало эту линию Национальное Общество Местных Железных Дорог (оно занималось эксплуатацией междугородных трамваев и автобусов). Подвижной состав состоял из трёх гиробусов, получивших обозначения G1, G2, G3. Для питания гиробусов использовалось напряжение в 380 вольт/50 герц. Гиробусное движение открылось 10 сентября 1956 года, однако просуществовало оно недолго, до 24 ноября 1959 года. [3] Имелось несколько причин прекращения использования гиробуса в Бельгии. Прежде всего он отличался высоким потреблением энергии – 2,9 кВт·ч/км, в то время как трамвай, перевозящий большее (в несколько раз) число пассажиров, расходовал 2–2,4 кВт·ч энергии на километр пути. Кроме того, гиробусы были признаны ненадёжными, к тому же на «заправку» уходило непозволительно много времени. Ко всему прочему, из-за большого веса (из-за тяжёлого маховика) гиробус повреждал дороги. Один из гентских гиробусов, G3, был сохранён. Его иногда демонстрируют на различных выставках и других подобных мероприятиях. Сейчас этот гиробус хранится во Фламандском музее трамваев и автобусов в Антверпене. Несмотря на неудачи, развитие гиробуса не прекратилось полностью. В 1979 году компания «Дженерал Электрик» (США) заключила с департаментом энергии правительства США четырёхлетний контракт (стоимостью в пять миллионов долларов) на развитие прототипа автобуса с маховиком[1]. В 1980 году компания «Вольво» проводила эксперименты с маховиком, разгоняемым дизельным двигателем и используемым для рекуперации тормозной энергии. Впоследствии от этого проекта отказались в пользу гидравлических аккумуляторов. В 2005 году Center for Transportation and the Environment (центр транспорта и окружающей среды), работая совместно с Университетом Техаса в Остине, Центром электромеханики (Center for Electromechanics), Test Devices, Inc., и DRS начал поиски спонсора для финансирования разработки прототипа нового гиробуса [2]. Аккумулятором энергии для гиробуса является маховик массой примерно в полторы тонны, который разгоняется до 3000 оборотов в минуту мотором-генератором. Трёхфазный мотор-генератор, разгонявший маховик, получал энергию через три короткие штанги, установленные на крыше гиробуса. Он работал в моторном режиме только эпизодически. Для этого вдоль маршрута следования гиробуса оборудовались «заправочные пункты» (обычно на некоторых остановках). На этих пунктах штанги гиробуса поднимались и прикасались к установленным над остановкой контактам трёхфазной электрической сети. После разгона маховика до нужных оборотов штанги опускались, агрегат переключался в режим генератора, и гиробус следовал до следующей «заправки». При необходимости энергия вращающегося маховика могла отдаваться обратно в сеть. Гиробус имел электрические тормоза, при торможении производилась рекуперация энергии, что увеличивало запас хода. «Заправка» гиробуса занимала от 30 секунд до 3 минут. В целях уменьшения её времени напряжение контактной сети было повышено с первоначальных 380 вольт до 500 вольт. «Заправленный» гиробус мог проехать примерно 6 километров со скоростью в 50–60 км/ч. Преимущества Бесшумный ход. Экологически чистый. Не требует непрерывной контактной сети (в отличие от троллейбуса). Возможность гибко изменять маршрутную сеть в случае необходимости. Недостатки Большой вес – гиробус, предназначенный для перевозки 20 человек на 20 километров, должен иметь маховик массой в 3 тонны. Вращающийся со скоростью в 3000 оборотов в минуту маховик требует особых мер безопасности (линейная скорость обода маховика достигает 900 километров в час). Управлять гиробусом сложно, так как его маховик обладает свойствами гироскопа (стремится сохранять неизменное положение в пространстве). Из-за гироскопического эффекта возникают сильные перегрузки и быстрый износ подшипников маховика. [3] 1.2 Рекуперация при помощи инерционных аккумуляторовПри торможении теряется от 15 до 60 % кинетической энергии, придаваемой автомобилю двигателем. Доля этой потери зависит от вида автомобиля и типа движения (город, шоссе). На математических моделях было установлено, что если бы использовалось лишь несколько процентов этой энергии, то в условиях городского движения расход топлива автомобилем снизился бы на 20-30 %. Решение этой проблемы привлекает поэтому большое внимание специалистов. Инерционный аккумулятор отлично подходит для кратковременного накопления энергии. Маховики способны быстро накапливать и отдавать большое количество энергии и поэтому особенно пригодны для аккумулирования энергии при торможении транспортного средства. В конструкциях современных маховиков, применяемых в инерционных аккумуляторах, находят применение пластмассы и композиционные материалы. В стальных маховиках запас прочности материал используется не полностью. Под влиянием центробежных сил наибольшие напряжения возникают по периметру маховика, где при превышении предела прочности материала возникают трещины, приводящие к разрушениям. Обод маховика обычно разрушается на три части, которые вследствие высокой окружной его скорости (достигающей трехкратной величины скорости звука) пробивают корпус маховика и вызывают большие разрушения. При этом материал, сосредоточенный вблизи оси маховика, полностью не используется. Современный маховик показан на рис. 2. Обод маховика состоит из двух колец 5, образованных несколькими слоями "Кевлара". Наружный слой 1 выполнен из "Кевлара-49", средний слой 2 – из "Кевлара-29", внутренний слой 3 – из стекловолокна; спицы 4 изготовлены из композиционного материала на основе графитовых волокон. Такой маховик обладает плотностью энергии 45 Вт∙ч/кг. При испытаниях на границе разрушения плотность энергии у этих маховиков достигала 65-120 Вт∙ч/кг. Для снижения аэродинамических потерь маховик помещен в герметичный вакуумированный корпус. Маховик из пластмассы более безопасен, он наносит меньшие повреждения при своем разрушении, о начале которого сигнализируют вибрации, вызываемые возникающим из-за разрыва волокон дисбалансом. Отслаивающиеся волокна заполняют пространство между маховиком и корпусом, маховик быстро затормаживается и останавливается, не приводя к разрушению корпуса соседних с ним агрегатов и узлов автомобиля, а также не принося вреда окружающим людям. [1]  Рисунок 2 –Маховик из материала 'Кевлар': 1 – наружный слой обода; 2 – средний слой обода; 3 – внутренний слой обода; 4 – спицы; 5 – кольца обода Наибольший интерес представляет оригинальный проект маленького городского легкового автомобиля конструкции Д. В. Рабенхорста с супермаховичным двигателем. Масса автомобиля чуть более 500 кг и включает 150 кг полезного груза. Мощность двигателя автомобиля, исходя из данных по шинам и аэродинамике автомобилей США начала 70-х годов, при крейсерской скорости 90 км/ч составляет около 3,35 кВт. При проектировании автомобиля предполагалось движение в течение 2 ч, что составляет путь пробега 180 км и запас энергии в маховике 6,7 кВт/ ч. Подробный анализ движения автомобиля с инерционным двигателем в городе позволил сделать следующие выводы: 1) энергия, затрачиваемая на разгон автомобиля, в 3 раза больше энергии, затрачиваемой на преодоление расстояния, равного пути разгона, на установившейся скорости; 2) системой рекуперативного торможения, доступной маховичным силовым агрегатам, восстанавливается 25% всей энергии; 3) полезно может использоваться лишь около 75% всей энергии маховика. Исходя из этого, Д. В. Рабенхорст увеличивает необходимый запас энергии, а следовательно, и общую массу супермаховика на 33%. В качестве трансмиссии выбрана гидростатическая с приводом на четыре мотор-колеса. Д. В. Рабенхорст отмечает, что в автомобиле с инерционным двигателем отсутствуют такие необходимые для обычного автомобиля агрегаты и системы, как сцепление, приводной вал, дифференциал, полуоси, тормозная система, аккумуляторы, стартер и генератор, система охлаждения, топливная система. Автомобиль с инерционным двигателем может быть приведен в движение практически мгновенно, так как ускорения при разгоне весьма велики. Для разгона маховика применяется электродвигатель авиационного типа, который подключают к сети. Время разгона составляет 20–25 мин. Массы важнейших узлов автомобиля Д. В. Рабенхорста (рис. 3) следующие: маховик – 100 кг; корпус маховика и подвеска – 25 кг; электродвигатель авиационного типа – 18,4 кг; гидронасос – 37,5 кВт – 11,4 кг; четыре гидравлических мотор- колеса общей мощностью 37,5 кВт –10 кг; контрольное оборудование и приборы – 9 кг; ходовая система – 175 кг; полезный груз–150 кг; кузов – 270 кг. Итого полная масса автомобиля около 600 кг. Эксплуатационные данные следующие: крейсерская скорость 90 км/ч; путь пробега 180 км; путь пробега по городу с учетом частых остановок 170 км; максимальная скорость свыше 110 км/ч; время разгона от 0 до 100 км/ч 15 с; стоимость пробега 0,6 долл. (54 коп. по курсу 1972 г.) на 100 км.  Рисунок 3 – Маховичный автомобиль д-ра Д. В. Рабенхорста (США): 1–мотор-колесо; 2–электродвигатель-генератор; 3–супермаховик Данные маховичного силового агрегата автомобиля Д. В. Рабенхорста: объем маховика 14 дм3; полезно используемая масса 75 кг; полезно используемая энергия 6,7 кВт/ ч; начальная частота вращения маховика 23 700 об/мин, конечная – 11 900 об/мин; мощность потерь менее 0,01 кВт. Снижение потерь энергии до столь малой величины достигают помещением супермаховика в герметичный вакуумированный корпус с выводом вала магнитной муфтой (рис. 4). Выбег маховика (свободное вращение) будет длиться свыше 1000 ч или более 41 суток. Для сравнения выбег маховика гиробуса фирмы «Эрликон» – 12 ч, а маховика рекуператора фирмы «Кларк» около недели.  Рисунок 4 – Маховичный силовой агрегат автомобиля Д. В. Рабенхорста: 1–супермаховик; 2–магнитная муфта; 3–электродвигатель-генератор; 4–амортизатор; 5–подшипник; 6– герметичный вакуумированный корпус: 7–магнитный подпятник Подшипники супермаховика с сухой смазкой воспринимают нагрузку только гироскопическую или динамическую при тряске, а вес супермаховика воспринимается магнитной подвеской из сильных постоянных магнитов. Валы электродвигателя и супермаховика соединяются магнитной муфтой; при свободном выбеге муфта расцепляется, и потери на вращение электродвигателя устраняются. Характерно, что как электродвигатель, так и подшипники супермаховика находятся в обычных атмосферных условиях, а не в вакууме, что существенно улучшает условия их работы. [3] Для предохранения от тряски и уменьшения гироскопических воздействий корпус супермаховика подвешен на упругих амортизаторах. Небольшие количества кинетической энергии могут быть накоплены в маховике инерционного рекуперативного тормоза с резиновым упругим звеном (рис. 5).  Рисунок 5 – Маховичный рекуператор с упругим звеном: 1–коническая пара; 2–резиновое кольцо; 3–фрикционная муфта; 4–вал трансмиссии; 5–маховик Инерционный аккумулятор с упругим звеном подключается к трансмиссии машины с помощью фрикционной муфты. На первом этапе торможения основная часть энергии аккумулируется в упругом звене в виде потенциальной энергии. Затем по мере разгона маховика кинетическая энергия торможения вместе с аккумулированной потенциальной энергией упругого звена накапливается в маховике. Недостатком этого рекуператора является то, что в упругом звене должно накапливаться от 0,25 до 0,5 суммарной энергии торможения (в зависимости от частоты вращения маховика перед торможением). Ввиду малой аккумулирующей способности упругого звена такой рекуператор не может применяться при накоплении большого количества кинетической энергии. [1] Наибольшая сложность в системе рекуперативного торможения маховиком заключается в приводе, соединяющем маховик, разгоняющийся при торможении, с трансмиссией и, наоборот, разгоняющийся вал трансмиссии при разгоне машины с замедляющимся маховиком. Проф. Н. К. Куликовым в 1951 г. была предложена схема инерционного рекуператора с планетарным приводом. Рекуператор Н. К. Куликова (рис. 6) представлял собой планетарную коробку передач с маховиком и бесступенчатым вариатором, но он не был построен из-за отсутствия прогрессивной передачи (вариатора) с требуемой характеристикой. [3] Фирмой «Кларк» (Англия) разработаны различные варианты рекуперативных тормозов, состоящих, из маховиков и планетарных коробок передач.  Рисунок 6 – Маховичный рекуператор проф. Н. К. Куликова: 1–вариатор; 2–приведенная масса автомобиля; 3–маховик; 4–сцепление Автобусный рекуперативный тормоз Гиректа фирмы «Кларк» (рис. 7) представляет собой четырехскоростную планетарную коробку передач, соединенную солнечной шестерней с двигателем автобуса, водилом сателлитов – с карданным валом, а венцом – с маховиком, аккумулирующим кинетическую энергию автобуса вместе с энергией, выделяемой работающим двигателем.  Рисунок 7 – Схема маховичного рекуператора Гиректа фирмы «Кларк» (Англия): 1–маховик; 2–центральные шестерни; 3–сателлиты; 4–венцы При торможении автобуса, связанного трансмиссией с водилом сателлитов, на венец передачи, а стало быть, и на вал маховика действует крутящий момент. Реактивный же момент, который и замедляет автобус, действует на вал двигателя. Поэтому двигатель автобуса не отключается ни при торможении, ни при разгоне. Маховик привода имеет массу 80 кг и вращается с максимальной частотой до 15 000 об/мин. При диаметре маховика 0,57 м его окружная скорость достигает 450 м/с. Форма маховика близка к диску равной прочности. При торможении автобуса маховик разгоняется с 12 000 до 15 000 об/мин. Установленный на автобусе массой 10 т привод Гиректа позволяет тормозить со скорости 48 до 16 км/ч; а при разгоне, который продолжается около 15 с, он заменяет дополнительный двигатель мощностью 90 кВт. При снижении частоты вращения маховика ниже 12 000 об/мин, например при стоянке, оператор может по желанию непосредственно из кабины соединить маховик с двигателем и разогнать его. [3] Маховик привода Гипекта ввиду большой частоты вращения помещен в кожух с разреженной атмосферой для снижения вентиляционных потерь. Воздух из кожуха непрерывно удаляется насосом, питающимся непосредственно от маховика. Благодаря этому разогнанный маховик может вращаться до остановки более недели. После ночной стоянки автобуса энергии маховика хватает для пуска двигателя. Передача планетарной коробки включается автоматически с помощью электромагнитных муфт. Следует отметить, что установка рекуперативного тормоза такого типа на автобусе позволяет экономить до 50% топлива, особенно при малых расстояниях между остановками. Рекуператоры кинетической энергии на основе маховиков и планетарных передач не обеспечивают достаточной эффективности работы из-за ступенчатого изменения передаточного отношения привода. Кинетическая энергия автомобиля выделяется при замедлении его движения, а воспринимается маховиком при ускорении движения. Это вызывает необходимость соединения трансмиссии автомобиля и маховика бесступенчатой передачей с весьма широким диапазоном регулирования передаточного отношения, причем, это регулирование должно проводиться достаточно быстро – ведь торможение автомобиля длится обычно всего несколько секунд. [1] Кроме того, высокие мощности привода вызывают потребность в его компактности и высоком к. п. д. В этом смысле представляются перспективными новые схемы рекуператоров кинетической энергии на основе дискретного ленточного вариатора и маховика (рис. 8). Изменение передаточного отношения дискретного ленточного вариатора основано на изменении диаметров витков ленты в процессе перемотки.  Рисунок 8 – Схема дискретного ленточного вариатора: 1–маховики; 2–мотки ленты Дискретный ленточный вариатор состоит из двух кассет с мотками ленты, навитой на валы с посаженными на них маховыми массами. Один из маховиков, имитирующий, например, движущуюся машину, вращается, другой остановлен, причем вся лента намотана на его валу. При навивании ленты на вал вращающегося маховика она сматывается с другого мотка, и маховик разгоняется по мере перемотки ленты. В конце цикла, когда вся лента сматывается с вала маховика, последний имеет максимальную скорость. Далее цикл может повторяться. [2] Такие приводы могут обеспечить использование кинетической энергии цикличных машин с очень малыми внутренними потерями за цикл. Дискретный ленточный вариатор обеспечивает варьирование передаточного числа практически в 50 раз при к. п. д. около 0,97. Смазки вариатор не требует, а по удельной мощности (передаваемой мощности, отнесенной к массе установки) он близок к зубчатым передачам. Особенность работы рекуператора заключается в том, что лента в ленточном вариаторе при торможении и разгоне должна перематываться в разных направлениях – реверсироваться. Схема рекуперативного тормоза с реверсированием путем переворота ленточного механизма показана на рис. 9. В этой схеме маховик связан с валом вариатора фрикционной и зубчатой муфтами; второй вал вариатора связан с колесами автомобиля точно так же. Ленточный механизм поворачивается на 180° для изменения направления намотки ленты маломощным сервоприводом.  Рисунок 9 – Схема маховичного рекуператора с дискретным ленточным вариатором: 1–маховик; 2–фрикционная муфта; 3–зубчатая муфта; 4–лента; 5–вал трансмиссии При торможении или разгоне необходимо включение сначала обеих зубчатых муфт, а затем фрикционных. По завершении процесса следует выключить, фрикционные, а затем зубчатые муфты. Последнее производится автоматически с помощью датчика степени намотки ленты и любой из систем управления автомобиля – механической, пневматической, электрической. Эксперименты, проведенные на автомобиле с рекуперативным тормозом, показали принципиальную применимость данной системы рекуперирования кинетической энергии на автомобиле. [3] Лабораторией аккумулирования и рекуперирования механической энергии Курского политехнического института совместно со Всесоюзным конструкторско-экспериментальным институтом автобусостроения разработаны и испытаны экспериментальные рекуператоры к автобусам типа ЛАЗ-695 (рис. 10). Рекуператор установлен в отсеке двигателя справа от него по ходу и связан карданным валом с передачей автобуса.  Рисунок 10 – Экспериментальный рекуператор к автобусу ЛАЗ-695 Масса рекуператора 150 кг при массе маховика 80 кг; максимальная частота вращения маховика 6000 об/мин; энергоемкость рекуператора до 0,6 млн. Дж энергии. Рекуперация энергии торможения на городских автобусах, как показал эксперимент, может обеспечить экономию около 50% топлива и сохранение основных фрикционных тормозов для экстренных торможений. Значительное снижение расхода топлива и работа двигателя преимущественно на установившихся режимах существенно уменьшает выделение отработавших газов в атмосферу, особенно наиболее вредных компонентов, выделяющихся при неустановившихся режимах. Повышается интенсивность разгона автобусов, а следовательно, и его средняя скорость. ЗаключениеПроблема экономного расходования энергии не исчезнет и тогда, когда осуществится переход на использование экологически чистых ее источников. Энергию будут аккумулировать и снова возвращать в рабочий цикл. При помощи специальных устройств будет накапливаться и энергия, потерянная при торможении. Точно также будет аккумулироваться и использоваться вне автомобиля теплота, теряющаяся при охлаждении двигателя. Традиционные автомобильные силовые агрегаты нуждаются в источнике энергии: горючем и электричестве соответственно. Они имеют ограниченный запас хода, но его можно значительно увеличить за счёт применения маковичного привода, в котором используется маховики высокой энергии. При раскрутке (зарядке) маховика, который с учётом современных технологий представляет собой сплошной диск из стекловолокна, установленный в корпусе, заполненном вакуумом, раскручивается до большой скорости, причём ось маховика закреплена на магнитной подвеске, что минимизирует трение и соответственно потери энергии. Супермаховик, навитый из углеволокна, может в 20 – 30 раз превзойти стальной по плотности энергии, а если использовать для его изготовления, например, алмазное волокно, то накопитель приобретет фантастическую энергоемкость – 15 МДж/кг. Но и это не предел: сегодня с помощью нанотехнологий на основе углерода создаются волокна фантастической прочности. Если из такого материала навить супермаховик, плотность энергии может достичь 2500 – 3500 МДж/кг. Это значит, что 150 -килограммовый супермаховик из такого материала способен обеспечить легковому автомобилю пробег в два с лишним миллиона километров с одной "зарядки" – раскрутки до максимальной скорости. Не каждое шасси машины может выдержать такой пробег. КПД супермаховика, при должном качестве достигает 98%, он намного долговечнее электрохимических аккумуляторов и имеет большую плотность энергии. Таким образом, при дальнейшей разработке, усовершенствовании и внедрении в массовое производство супермаховнков в скором времени махомобили могут вытеснить привычные транспортные средства с ДВС или гибридные и быть на уровне, или даже экономичнее электромобилей. Махомобили более эффективны и дёшевы. Основной преградой является создание зарядных станций – установок, способных раскручивать супермаховики до высоких скоростей за минимально отведенное время, так как для них требуется огромная мощность, не достижимая сегодня. [2] Список используемых источников1. Гулиа Н. В. Супермаховики – из суперкарбона! // Изобретатель – рационализатор: журнал. – 2005. – № 12 (672). Архивировано 5 марта 2016 года. 2. Гулиа Н. В. Накопители энергии. – М.: Наука, 1980. – 150 с. 3. Гулиа Н. В. Инерционные аккумуляторы энергии. – Воронеж: Изд-во ВГУ, 1973. – С. 112–118. – 240 с. |