11 тема 2. Рисунок 1 форма оправки для навивки спиральных пружинок

Скачать 377.84 Kb. Скачать 377.84 Kb.

|

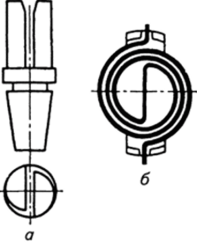

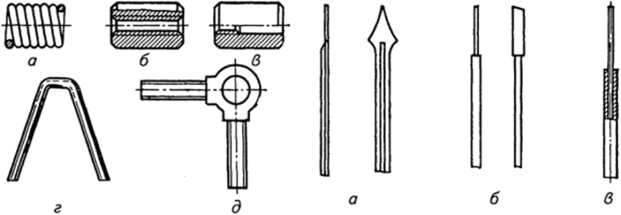

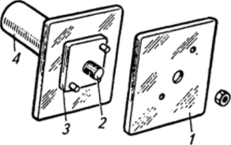

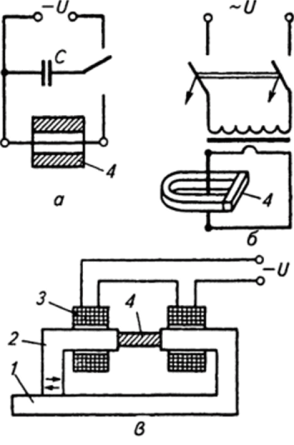

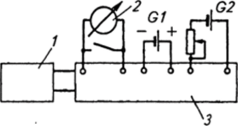

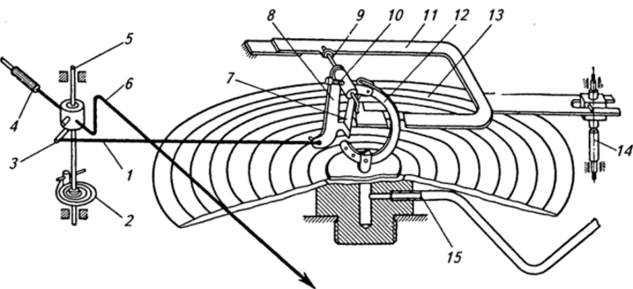

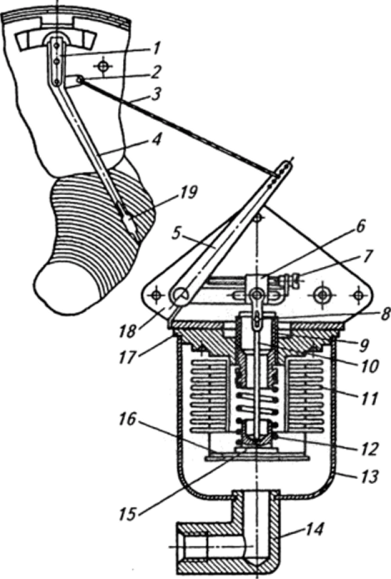

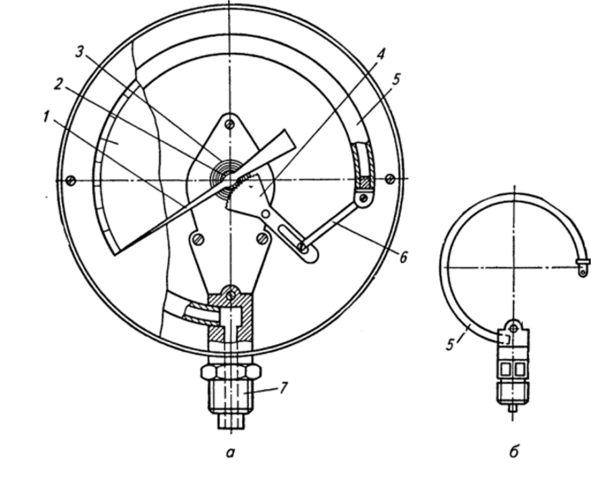

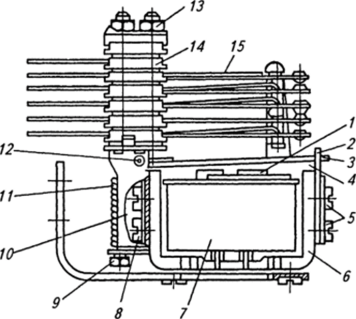

В качестве шлифовальных кругов применяют круги из яшмы и алмазов, а для полировки — наборные круги из кожи, фетра или прессшпана. В состав полировочной пасты входят (г): парафин 30, стеарин 30, керосин 6, пищевой свиной жир 10, оксид хрома 240. Оксид хрома должен иметь тонкую структуру (дисперсность), поэтому его просеивают через сито (шелк), имеющее 900 отверстий на 1 см . Для полировки применяют также пасты ГОИ, которые бывают трех сортов: тонкая, средняя и грубая.  Рисунок 2.1 -Форма оправки для навивки спиральных пружинок: а — оправка; б — вид пружинки после навивки К неисправностям спиральных пружинок можно отнести изгиб, перегрев током ит. д. Незначительный изгиб или скручивание можно выправить двумя пинцетами после демонтажа пружинки. Осматривают пружинку при помощи часовой лупы. Навивку спиральных пружинок осуществляют с помощью оправки (рис. 21.1). Установку и пайку пружинок выполняют после тщательной подгонки соотношений размеров между пружинодержателями. После ремонта подвижной системы электроизмерительного прибора осуществляют ее уравновешивание с целью устранения дополнительной погрешности. Уравновешивание выполняют путем балансировки (правильной установки грузиков-противовесов). Типы противовесов и их держателей показаны на рисунке 21.2. Изготовляют их из латунной проволоки. Систему уравновешивают перемещением противовесов относительно их держателей до тех пор, пока при наклоне прибора стрелка не отклонится от нулевой или другой отметки шкалы. Окончательную фиксацию противовесов выполняют в зависимости от типа прибора оловом, припоем или шеллаком. Измерительные стрелки приборов (рис. 21.3) при деформациях и изгибах выравнивают пинцетом.  Рисунок 2.2 - Типы противовесов и их Рис. 21.3. Типы стрелок измерительных держателей: приборов: а, б, в — противовесы; г, д — держатели а — копьевидные; б — ножевые; в — рамочные Ремонт рамок, неподвижных катушек измерительных механизмов, шунтов и катушек индуктивностей выполняют перемоткой проводов согласно техническим данным прибора (сечение, тип изоляции).  Рисунок 2.3 - Оправка для намотки бескаркасных рамок: / — накидная пластина; 2 — стяжной болт; 3 — шаблон рамки; 4 — ось Существуют однослойная и многослойная укладка витков обмотки. К однослойной укладке относится простая однослойная и бифилярная; к многослойной — простая многослойная, спиральная секционированная и бифилярная. Бифилярную укладку выполняют для уменьшения индуктивности катушек. Провод в этом случае перед намоткой складывают вдвое. Рамки подвижных систем бывают каркасные и бескаркасные. Перед намоткой рамок провод проверяют на наличие ферромагнитных включений, а также измеряют его сечение и сопротивление на длине одного метра. При укладке провода через 2...4 слоя обмотку пропитывают бакелитовым лаком. Для намотки бескаркасной рамки применяют специальную оправку (рис. 21.4), с приводом которой связан счетчик числа витков. В зависимости от диаметра используемого провода для обеспечения высокого качества намотки, исключения случаев обрыва, повреждений изоляции и нарушения формы рамки при намотке следует соблюдать необходимое натяжение провода, которое определяется по специальным справочным таблицам. Натяжение обеспечивается тормозным устройством. После намотки требуемого количества витков верхний слой обмотки покрывают лаком, сушат 6...8 ч при температуре 20...50 °С, а затем рамку помещают в термостат температурой 100... 120 °С на 7...9 ч. После этого оправку разбирают, рамку очищают от следов лака, зачищают выводы и вторично сушат в термостате при той же температуре в течение 2...3 ч. После сушки проверяют общее сопротивление рамки на отсутствие обрывов и короткозамкнутых витков. Наличие короткозамкнутых витков в катушках определяют с помощью специальных электронных стендов. По выполнению намотки, проверки и сушки каркасные рамки практически не отличаются от бескаркасных. Перед намоткой проверяют каркас рамки, затем каркас покрывают бумагой и устанавливают на оправке в станок. При намотке используют клей БФ-2. Выводы рамки зачищают шабером или скальпелем, закручивают вокруг лепестков стрелкодержателей и держателей, а затем паяют припоем ПОС-90 с канифолью. Намотку катушек индуктивностей, шунтов и добавочных сопротивлений выполняют так же, как и в случае намотки рамки. В качестве намоточного провода при намотке добавочных сопротивлений и шунтов используют манганиновый провод в эмалевой изоляции. Намотку ведут для заданного значения сопротивления и контролируют с помощью электрического моста. После намотки для стабилизации характеристики добавочное сопротивление подвергают искусственному или естественному старению. Искусственное старение заключается в выдержке сопротивления в термостате при температуре 120 °С в течение 8 ч и остывании при комнатной температуре 20...25 °С. Цикл старения повторяют 8... 12 раз (в зависимости от диаметра провода), а затем окончательно подгоняют сопротивления при помощи указанных выше приборов. Магнитные системы приборов вследствие магнитного старения теряют свои свойства с течением времени. Причинами частичной потери магнитных свойств служат физико-химические изменения структуры материала, изменение температуры, действие внешних магнитных полей и т. д. Для улучшения свойств и повышения стабильности постоянных магнитов проводят их искусственное старение, которое заключается в том, что магнит выдерживают при температуре 100 °С в течение нескольких часов, а затем его намагничивают. Намагничивание можно выполнять по одной из приведенных на рисунке 21.5 схем. По схеме, показанной на рисунке 21.5, д, магнит намагничивается постоянным током, протекающим по шине, присоединяемой к конденсатору С. По этой схеме намагничиваются (постоянным током разряда батарей конденсаторов С общей емкостью до 20 мФ и при напряжении до 400 В) кольцевые и замкнутые магнитные системы.  Рисунок 2.4 - Схемы для намагничивания постоянных магнитов: 1 — неподвижный магнитопровод; 2 — подвижный магнитопровод; 3— катушка; 4 — магнит По схеме, изображенной на рисунке 21.5, 6, намагничивание осуществляют переменным током через силовой трансформатор, нагрузкой которого служит коротко- замкнутая медная шина. На этой шине установлен намагничиваемый магнит. При размыкании цепи (при помощи автомата в первичной обмотке трансформатора) индуктируется намагничивающий импульс тока до 20...25 кА. При намагничивании по схеме, показанной на рисунке 21.5, в, магнитное поле создается катушками 3. После ремонта измерительный механизм закрепляют с помощью установочных болтов и присоединяют к электрической схеме. Для предохранения от самоотвинчива- ния резьбовые соединения покрывают лаком. Затем проводят балансировку механизма, определяют и подгоняют угол отклонения рамки со стрелкой, проверяют параллельность плоскости шкалы и плоскости вращения стрелки прибора. После этого проверяют чистоту поверхностей демпферов, работу арретира, крепление подвижной части прибора, осевой зазор между керном и его подпятником. Вследствие того что угол отклонения прибора магнитоэлектрической системы зависит от силы тока рамки, подгонкой сопротивления рамки можно добиться соответствия между углом поворота стрелки и значением измеряемой силы тока. Схема подгонки сопротивления рамки щитовых приборов показана на рисунке 21.6. По образцовому прибору выставляют заданное напряжение и изменением подгоночных сопротивлений Г| и г2 добиваются соответствующего показания регулируемого прибора. При ремонте рамки приборов классов точности свыше 0,5 проверяют схему компенсации температурной погрешности (рис. 21.7). Медное подгоночное сопротивление rj и манганиновое сопротивление /*2 включены последовательно с рамкой г0 прибора для температурной компенсации. Сопротивлением г4, включенным последовательно с цепью рамки, определяется предел измерения прибора. По образцовому прибору выставляют заданное напряжение и изменением подгоночных сопротивлений Г и г2 добиваются соответствующего показания регулируемого прибора. Подгонку цепи рамки проводят регулировкой силы тока потребления подгоночной катушкой Г. Ремонт и устранение неисправностей комбинированных электроизмерительных приборов осуществляют следующим образом. При невозможности ремонта узлы и детали заменяют, а затем выполняют подгонку, проверку и градуировку прибора. Обнаружение неисправностей прибора ведут по описанию, заводской электрической схеме прибора и спецификации элементов схемы. Заменяя сопротивления, их номинальные значения определяют по спецификации. При обрыве сопротивлений и шунтов многопредельных приборов отсутствуют или искажаются показания приборов. В комбинированных приборах переменного и постоянного токов в случае выхода из строя диодов мостовых схем прибор не работает на всех пределах постоянного тока (или дает неправильные показания) и правильно работает на пределах измерения переменного тока. Недопустимая погрешность измерения прибора на переменном токе может быть связана также с изменением коэффициента усиления транзистора. В этом случае требуется замена транзистора. Полное отсутствие показаний прибора на всех пределах измерения связано с обрывом цепи измерительного механизма. Ремонт приборов для измерения температуры. Основные неисправности термопар и термометров сопротивления: обрыв чувствительных элементов; замыкание элементов на корпус; межвитковое замыкание (термометра сопротивления); пониженное сопротивление изоляции; повреждение защитной гильзы. Сопротивление изоляции обмотки термометра сопротивления и термопары измеряют мегаомметром на 500 В. Целость обмотки и значение сопротивления термометра определяют лабораторным мостом. Причиной уменьшения значения сопротивления по сравнению с градуировочными данными может стать межвитковое замыкание или утечка тока через клеммник. При обрывах чувствительных элементов термометров сопротивления их заменяют новыми, той же градуировки, а при их отсутствии выполняют ремонт термометров. Ремонт медных термометров сопротивления заключается в изготовлении (намотке) чувствительного элемента. Для этого на предварительно подготовленный и бакелизированный каркас равномерным шагом наматывают медный провод ПЭШО или ПЭС диаметром 0,1 мм; каждый слой обмотки покрывают бакелитовым или глифтале- вым лаком. После просушки элемента с целью получения стабильной характеристики термометр сопротивления подвергают старению, которое осуществляют при 150 °С в течение 6 ч. После охлаждения проверяют, подгоняют и сравнивают характеристики термометра с градуировочными данными. Перед сборкой термометра выводы клеммника припаивают к концам чувствительного элемента припоем ПОС-60. При ремонте платиновых термометров сопротивления чувствительный элемент разбирают, отделяя его от слюдяных накладок, стяжной ленты и каркаса. Обрыв устраняют сваркой платиновой проволоки в электрической дуге или в растворе поваренной соли переменным током напряжением 20...24 В. При межвитковом замыкании элемента либо заменяют поврежденную слюдяную пластину с насечками, либо короткозамкнутые витки раздвигают и укладывают в соответствующие им пазы (насечки) в слюдяной пластине. Проверку, подгонку и сравнение сопротивления термометра с градуировочными кривыми проводят с помощью мостов сопротивлений. Сопротивление изоляции отремонтированных и собранных в чехол термометров измеряют мегаомметром; при этом напряжение прикладывают к корпусу и к закороченным выводам термометра. Сопротивление изоляции в зависимости от исполнения термометров сопротивления составляет 1... 10 МОм. Ремонт термопар при обрывах и нестабильности работы заключается в разборке и осмотре состояния рабочего конца и термоэлектродов. При обнаружении дефектов (трещин, обрывов) термопары ремонтируют. Места обрывов сваривают. Рабочий конец термопары сваривают (после скрутки концов электродов) в электрической дуге между графитовыми электродами малого диаметра (5...8 мм) до образования расплавленного шарообразного окончания на конце электродов. Обрывы электродов термопар типов ХА, ХК можно устранить дуговой сваркой. Для этого ко вторичной обмотке понижающего трансформатора (напряжением 20...30 В) через графитовый электрод подсоединяют оборванные части термоэлектрода; с прикосновением графита к частям термоэлектрода возникает дуга и части свариваются. При сварке термопар типов ХА, ХК в качестве флюса используют буру, которую после сварки удаляют резким охлаждением в воде. При ремонте термопары из благородных металлов подвергают отжигу, чистке и проверке на однородность электродов. Отжиг проводят нагревом электрическим током до температуры 1300 °С в течение 1 ч; при этом бурой ведут чистку электродов от оксидов. Однородность термоэлектрических свойств электродов проверяют милливольтметром, подключенным к свободным (холодным) концам термопары. Термоэлектрод помещают в муфельную печь. При медленном перемещении электрода через печь измеряется термоЭДС. Если термоЭДС превышает половину допустимой погрешности термопары, то на данном нагретом участке существует неоднородность и этот участок подлежит замене. Ремонт вторичных приборов. Ремонт логометров и милливольтметров заключается в определении и устранении неисправностей, возникших при их эксплуатации, транспортировке и т. д. Основные неисправности таких приборов: обрывы обмотки рамки и спиральных волосков измерительного механизма; износ подпятников и кернов; увеличение трения стрелки и выход из строя элементов электронной схемы регулирующих приборов. Подвижную часть гГрибора осматривают с помощью бинокулярной лупы. При этом обращают внимание на состояние подпятников и кернов. Подпятник не должен иметь следов трещин и неровностей. При наличии дефектов агатовый картер заменяют новым. Изношенные керны со следами нарушений полированной поверхности, конусности и радиуса закругления также подлежат замене. Протирать керны и агатовые подпятники допускается только папиросной бумагой. Противодействующие спиральные пружины, имеющие повреждения, заменяют новыми с теми же механическими характеристиками. При обрывах и повреждениях обмотки рамку заменяют или изготовляют рамку с намоткой по шаблону. Тип провода, сечение и число витков определяют по техническим данным прибора. В логометрах при ремонте измерительного механизма регулируют полный угол отклонения измерительной стрелки (72 ± 2°). Регулирование выполняют, подгоняя сопротивления, обеспечивающие минимальный и максимальный углы поворота стрелки.  Рисунок 2.5 - Схема проверки исправности измерительной схемы автоматических потенциометров: / — автоматический поверяемый потенциометр; 2 — гальванометр; 3 — образцовый потенциометр После замены и ремонта неисправных частей измерительного механизма осуществляют регулировку и балансировку его подвижной части перемещением грузиков-противовесов, закрепленных канифолью на усиках противоположной стороны измерительной стрелки. При правильной балансировке изменения показаний прибора не должны превышать основной погрешности. Неисправности в электрической и электронных частях приборов определяют по заводским принципиальным электрическим схемам и монтажно-эксплуатационным инструкциям. Полупроводниковые элементы проверяют на неисправность комбинированными приборами. Номинальное сопротивление резисторов и состояние конденсаторов определяют омметром. При полном пробое конденсатора его сопротивление практически равно нулю, при частичном пробое составляет несколько килоом. Неисправные резисторы часто имеют видимые следы нарушения теплового режима — обугливание, разрушение и отставание проводящего слоя. В электронных мостах и потенциометрах основные неисправности возникают в кинематических узлах, измерительной схеме и усилителе. Характерные неисправности в автоматических потенциометрах и мостах: замедленное движение стрелки прибора из-за старения электронных элементов, заниженного коэффициента усиления усилителя, загрязнения реохорда, плохого экранирования входных цепей датчика (термопары или термометра сопротивления); самопроизвольный реверс электродвигателя привода измерительной стрелки и подвижного контакта реохорда из-за отсутствия напряжения на управляющей обмотке двигателя; несоответствие показаний прибора значениям измеряемой величины из-за неисправности датчика или несоответствия его градуировки диапазону измеряемой величины. Для определения и отыскания неисправностей (рис. 21.8) к прибору подключают напряжение переменного тока 220 В и датчик соответствующей градуировки. При заклинивании реверсивного двигателя привода реохорда и измерительной стрелки разбирают и промывают редуктор, осматривают и заменяют неисправные шестеренки. После сборки и смазки техническим вазелином редуктор проверяют на вращение, которое должно быть равномерным и плавным, без заеданий и посторонних шумов. Неисправные шестеренки механизма привода диаграммы подлежат замене на новые. После ремонта кинематических узлов приборов проверяют плавность хода механизма и заливают в редуктор двигателя машинное или приборное масло в количестве 10 см3. Перед проверкой измерительной части приборов требуется обратить внимание на положение вращающегося подвижного контакта на реохорде — «бочонка», расположенного между двумя спиралями реохорда. При небрежном проведении текущего ремонта на месте эксплуатации прибора, при транспортировке, а также при крайних положениях измерительной стрелки контакт может соскочить с реохорда и образовать разрыв измерительной схемы прибора, что может стать ложной причиной его неисправности. Необходимо проверить и установить положение подвижного контакта реохорда, соответствующее положению измерительной стрелки, так как несоответствие положений служит причиной неправильных показаний. Ремонт электронных усилителей проводят методом измерения сопротивлений и напряжений в отдельных точках схемы (по отношению к корпусу усилителя). Полученные при этом результаты сравнивают с данными карт напряжений и сопротивлений ремонтируемого типа усилителя. Причинами неисправностей усилителей могут стать обрывы или межвитко- вые замыкания силового или выходного трансформаторов, неисправности полупроводниковых элементов, конденсаторов и резисторов. В связи с расширением применения на производстве новых типов приборов повысилась унификация основных узлов, которые при неисправности заменяют новыми. Ремонт приборов для измерения давления. Основные неисправности мембранных приборов (напоромеры, тягомеры и тягонапоромеры): деформация мембранных коробок вследствие перегрузки, деформация измерительной стрелки, износ и коррозия кернов, оси, стрелки. Устройство напоромера НМ-П показано на рисунке 21.9.  Рисунок 2.6 - Напоромер НМ-П: 1 — тяга; 2,7— пружины; 3,8— рычаги; 4 — противовес; 5 — ось; б — стрелка; 9— винт; 10 — стойка; 11 — рамка; 12 — поводок; 13 — мембранная коробка; 14 — корректор; 15 — штуцер Ремонт мембранных приборов рекомендуется выполнять в такой последовательности: вскрыть прибор, продуть кинематические элементы для очистки от пыли сухим сжатым воздухом или резиновой грушей; определить и заменить неисправные элементы; проверить надежность крепления деталей прибора; проконтролировать герметичность мембранной коробки. При обнаружении негерметичности пайка мембран возможна только на линии спая по образующей. Пайку мембраны на поверхности гофр не выполняют, так как при этом изменяется ее упругость, прибор дает большие разбросы по показаниям и не поддается регулировке; проверить противодействующие пружины 2 (см. рис. 21.9) (начальный угол закручивания пружины должен составлять 90°; витки не должны касаться друг друга, а поверхность пружины должна быть без следов замятии и деформаций); установить стрелку прибора на нулевые показания при помощи корректора 14 (для проверки диапазона измерения подать на вход прибора давление, соответствующее пределу измерения), а если стрелка при этом не установилась на предельном значении шкалы, то необходимо тягу / переместить на следующее отверстие коленчатого рычага 3. После ремонта определяют погрешность и вариацию показаний прибора. Приборы, удовлетворяющие нормам и требованиям инструкций, допускаются к дальнейшей эксплуатации. Сильфонные чувствительные элементы в самопишущих манометрах, датчиках, вторичных приборах типов МС, ДМПК, РЛ, ДРД и др. при эксплуатации подвергаются значительным знакопеременным нагрузкам. Поэтому основные неисправности в таких приборах — нарушение герметичности, образование трещин на гофрированной поверхности сильфона, старение и потеря упругости. При обнаружении таких дефектов требуется заменить неисправный сильфон. Ремонт сильфонных приборов (рис. 21.10) выполняют в такой последовательности: отсоединяют кинематическую связь сильфона с поводком, разбирают сильфонный блок и демонтируют стержень 10, втулку 9, противодействующую пружину 12 и кронштейн 18; разогревают тонкой газовой горелкой основание 17 сильфона, отделяют сильфон 7/, отделяют гнездо 15 от дна 16 сильфона; устанавливают новый сильфон в обратной последовательности; при этом перед пайкой основания 77 сильфона обезжиривают его внутреннюю поверхность ацетоном или бензином; после сборки сильфонного блока проверяют герметичность давлением воздуха согласно существующим нормам: для приборов измерения давления 0,6 МПа (6 кгс/см2), для сигнализаторов, преобразователей и вторичных приборов 0,15 МПа (1,5 кгс/см2). Убедившись в герметичности сильфона, проводят его старение с целью получения стабильной характеристики и определения качества ремонта. Старение выполняют попеременной подачей и  Рисунок 2.7 - Самопишущий сильфонный манометр МСС: 1 — мостик пера; 2 — рычаг; 3 — тяга; 4 — держатель пера; 5 — поводок; 6 — кулиса; 7— регулировочный винт; 8 — винт; 9 — втулка; 10— стержень; 11 — сильфон; 12 — пружина; 13 — корпус; 14 — штуцер; 15 — гнездо; 16 — дно сильфона; 17 — основание сильфона; 18— кронштейн; 19— перо сбросом давления краном-переключателем в течение 3 ч частотой 6...8 раз в минуту. Давление сжатого воздуха при этом равно 0,4 МПа (4кгс/см2). После окончания процесса старения прибор собирают, соединяют кинематическую связь поводка с сильфоном, поверяют и настраивают прибор. Ремонт пружинных приборов. Основными неисправностями пружинных приборов являются износы деталей передаточного механизма, износ пружин, появление в них остаточных деформаций, увеличение зазора в соединениях, неисправности корпуса, стекла, шкалы ит. д. Перед ремонтом прибор разбирают, осматривают кинематический узел и трубчатую пружину 5 (рис. 21.11). Для определения неисправностей измерительного механизма используют контрольный пресс. При изменении давления на входе прибора следят за работой передаточного механизма и плавностью его хода. Если стрелка отключенного прибора имеет значительное смещение относительно нулевой отметки шкалы, то это свидетельствует об остаточной деформации трубчатой пружины. Деформированную пружину выпаивают из резьбового штуцера 7 с помощью газовой горелки, гнездо зачищают и подготавливают для установки новой пружины. Пайку ведут припоем ПОС-40, ПОС-60 с раствором канифоли в ацетоне (спирте). При пайке новой пружины обеспечивается ее правильное положение свинцовыми вкладышами или специальным приспособлением. После пайки проверяют ее герметичность. Штуцер 7 с трубчатой пружиной 5 устанавливают на пресс, и по контрольному манометру подается максимальное расчетное давление пружины. Отсутствие падения давления в течение 5 мин свидетельствует о герметичности прибора. После установки шкалы манометр регулируют на прессе сличением его показаний с показаниями образцового манометра. При ремонте кислородных приборов необходимо тщательно обезжирить рабочую полость прибора и его штуцер, так как в эксплуатации при незначительных включениях масла и его паров происходит резкое окисление кислородом масла, повышается его температура и прибор становится взрывоопасным. Поэтому ремонт и испытание  Рисунок 2.8 - Пружинный манометр: а — показывающий манометр; 6 — манометрическая трубчатая пружина; / — стрелка; 2— зубчатая шестерня; 3— противодействующая спиральная пружина; 4 — зубчатый сектор; 5—трубчатая пружина; б — поводок; 7— резьбовой штуцер кислородных приборов давления выполняют на рабочем месте, изолированном от других приборов. Приборы проверяют и испытывают на прессе с применением разделительной камеры, которая изолирует рабочую полость манометра от рабочей жидкости в прессе. Чтобы убедиться в отсутствии следов масла, в рабочую полость прибора вводят спирт в количестве 5..Л0 см3. Прибор несколько раз встряхивают штуцером вверх, а затем выливают содержимое на поверхность чистой белой бумаги. Если после высыхания спирта на бумаге отсутствуют масляные пятна, то прибор имеет чистую обезжиренную поверхность. После ремонта манометр регулируют и поверяют на специальном прессе. На прессе устанавливают образцовый манометр, класс точности которого должен быть в четыре раза выше класса точности поверяемого. При помощи пресса поднимают давление на манометре согласно контрольным отметкам, которые должны быть равномерно распределены по всей шкале. При поверке погрешность поверяемого манометра на каждой отметке шкалы не должна превышать основной допустимой погрешности. В случае превышения приведенной погрешности в одной или нескольких точках шкалы манометр регулируют изменением положения поводка б относительно хвостовика зубчатого сектора 4. Если погрешность манометра постоянна по всей шкале, то ее устраняют перестановкой самой стрелки. После ремонта прибора и нанесения клейма поверки на штуцер устанавливают специальную заглушку, которая предохраняет прибор от попадания масла при его транспортировке и хранении. У самопишущих приборов проверяют точность перемещения диаграммы и правильность движения пера по линии времени — радиальной дуге диаграммы. При отклонении пера от линии времени вначале и конце шкалы свыше 0,25 мм (не считая толщины пера) регулируют положение пера относительно его держателя. Погрешность механизмов привода диаграммы за 24 ч работы для часовых механизмов не должна превышать ±15 мин. Ремонт приборов для измерения расхода. Ремонт расходомеров постоянного перепада — ротаметров типов PC, РИ, РМ — заключается в проверке плотности соединений, чистке поплавков и стекла ротаметра. Поплавки и стекла, имеющие трещины и задиры, заменяют новыми. После ремонта определяют расходную характеристику прибора и составляют его паспорт. Расходомеры переменного перепада ремонтируют в комплекте «датчик — вторичный прибор». Основные неисправности расходомеров: заниженные или завышенные показания прибора из-за неплотности соответственно на «плюсе» или «минусе» дифманометра; полное отсутствие чувствительности прибора при изменении перепада на дифманометре; неисправность электронного прибора; большая погрешность измерений расхода из-за разрегулирования комплекта «дифманометр — вторичный прибор». Для определения неплотностей и мест утечек комплект проверяют на специальном стенде. При подаче избыточного давления воздуха (в зависимости от рабочего предела дифманометра) методом обмылива- ния находят утечки в плюсовом, минусовом и уравнительном вентилях. Более эффективный метод отыскания мест негерметичности прибора — использование течеискателей типов ГТИ, ПТИ и др. При обнаружении утечек сальники вентилей подтягивают накидной гайкой; если утечка не ликвидируется, сальник заменяют новым с асбографи- товой набивкой. При неисправности мембранного блока дифманометр типа ДМ заменяют. Для замены блока снимают индукционную катушку, вывинчивают разделительную трубку, открепляют шток плунжера и сам плунжер, а затем разбирают корпус датчика. Собирают дифманометр в обратной последовательности. Если при исправном дифманометре возникает большая погрешность измерения расхода, то требуется отрегулировать комплект «дифманометр — вторичный прибор» регулированием нуля дифманометра, регулированием нуля шкалы вторичного прибора, коррекцией нуля дифманометра, регулированием предела шкалы вторичного прибора. Комплект следует ремонтировать в такой последовательности: на вторичном приборе при нажатой кнопке «Контроль» регулированием нуля прибора добиваются перемещения и установки измерительной стрелки на контрольную точку шкалы; в датчике типа ДМ регулирование нуля дифманометра проводят перемещением катушки относительно сердечника; в датчиках колокольного типа ДКО — перемещением сердечника относительно катушки дифференциального трансформатора; корректор нуля дифманометра устанавливают в нейтральное положение при закороченной вторичной обмотке датчика (при этом стрелка прибора должна подойти к контрольной точке шкалы); при подаче на вторичный прибор сигнала, соответствующего контрольной точке, проводят регулирование нуля датчика до тех пор, пока стрелка прибора не установится на контрольную точку шкалы; регулировкой предела шкалы вторичного прибора добиваются соответствия положения стрелки и входных сигналов, соответствующих началу и концу шкалы. В зависимости от типов вторичных приборов и дифманометров контрольную точку на приборе устанавливают на 30 или 70 % длины шкалы. Ремонт элементов систем автоматизации. Неисправности электромеханических реле: обрывы обмоток, износ контактов и разрегулировка реле. Катушка (обмотка) реле, как правило, подлежит замене. Перематывают катушки в тех случаях, когда отсутствуют запасные.  Рисунок 2.9 - Электромеханическое реле МКУ-48: / — штифт отлипания; 2 — ограничитель; 3 — якорь; 4 — затвор; 5,8— винты; б — сердечник; 7— катушка; 9— натяжной винт; 10 — стойка; 11 — пружина; 12— осьякоря; 13— гайка; /4—изоляционные платы; /5 —упорные держатели Обгоревшие, сработанные контактные группы реле заменяют. В реле ПЭ-6, МКУ-48 для этой операции (рис. 21.12) ослабляют гайки 13 держателя и изоляционных плат 14у пинцетом снимают обгоревшие контакты, а на их место устанавливают новые. Затягивая гайки 7J, одновременно выравнивают и предварительно регулируют контактные группы, не допуская перекосов общей траверсы. Окончательно контакты регулируют имитацией срабатывания реле от руки, нажатием на якорь 3. В отрегулированном реле при замыкании контактов должен образоваться некоторый прогиб контактной группы в пределах 1...3 мм (в зависимости от типа реле). Контакты чистят только щеточкой или бумагой, смоченной в бензине или спирте. Положение контактов регулируют с помощью пинцета или специальных плоскогубцев — «утконосов», причем регулируют положение не самих контактов, а их упорных держателей /5: подгибая или отпуская держатели, добиваются правильного положения контактов при срабатывании и отпускании реле. Механические и электрические характеристики реле регулируют на специальном стенде, включающем источник регулируемого напряжения, измерительные приборы и электрический секундомер. Для токовых реле определяют силу тока срабатывания, для промежуточных реле напряжения — напряжение срабатывания. Для изменения силы тока срабатывания некоторых типов токовых реле предусматривают регулирование силы натяжения противодействующей пружины. Промежуточные реле должны обеспечивать надежное срабатывание при 15...20%-ном понижении напряжения от номинального значения. С учетом запаса напряжение срабатывания реле принимают равным 60...70 % паспортного значения. Реле времени, кроме того, проверяют на точность временной шкалы электросекундомером. Плохое состояние оси якоря, подпятников, загрязнение кинематических узлов служат причинами нарушения механических и электрических характеристик реле. Температурные дилатометрические элементы автоматики (ТР-200 и др.) достаточно надежны в работе. Наиболее характерная неисправность этих элементов*— несоответствие температуры срабатывания температуре задания. Эти неисправности возникают при использовании реле в местах повышенной вибрации и в электрических цепях с разрывной мощностью, превышающей разрывную мощность контактов реле. При ремонте таких приборов требуется вскрыть реле, осмотреть кинематические узлы и электрические контакты; обгоревшие контактные группы подлежат замене, а грязные контакты чистят щеточкой, смоченной в спирте или бензине. При замене контактов температурного реле ТР-200 (рис. 21.13) сверление и клепку контактных плат следует проводить без деформации инварных пластин 2. Деформации могут в дальнейшем служить причиной разрегулировки диапазона задания срабатывания. После ремонта и сборки осуществляют опробование реле при нагревании датчика прибора в водяном или масляном термостате методом сравнения температуры срабатывания с уставкой срабатывания. Опробование проводят в трех-четырех точках шкалы датчика и повторяют не менее трех раз. В манометрических реле — датчиках давления и разрежения основными причинами отказов служат: разгерметизация датчика (разрыв мембраны или сильфона); неисправность микропереключателя; высокая погрешность срабатывания. Разгерметизация возникает при значительных перегрузках датчиков по давлению или разрежению. При разрыве или старении мембрану заменяют новой. При неисправностях в работе микропереключателей (обгорание контактов, поломка толкателя и пружины) его заменяют. После сборки реле проверяют его герметичность при давлении, равном максимальному пределу давления прибора, и срабатывание соответственно шкале настройки. Срабатывание проверяют образцовым манометром, подключенным к датчику, в трех-четырех точках шкалы. Погрешность срабатывания отремонтированных приборов должна составлять 2...5 % предела задания. При ремонте поплавковых реле уровня, дифференциальных реле давления, реле скорости потока воздуха кроме неисправностей кинематических узлов возникают отказы в работе из-за старения и снижения сопротивления изоляции токоведущих частей, обрывов подвижных токоведущих проводников и поломки стеклянного корпуса ртутного переключателя. При обрывах и коррозии проводники подлежат замене без изменения типа и сечения проводника; пайку мест соединений проводников и контактов ведут припоем ПОС-40 или ПОС-60. В некоторых типах датчиков на проводники надевают керамические изоляторы — бусы. Разбитые ртутные переключатели заменяют новыми, предварительно удалив в вытяжном шкафу из корпуса разлитую ртуть при помощи резиновой груши. Собранная ртуть должна находиться в закрытой металлической посуде или резиновой груше. После очистки корпуса прибора ослабляют крепеж держателей переключателей, отпаивают токоведущие проводники, демонтируют старые и устанавливают новые переключатели. Перемещая в крайние положения кинематические звенья приборов, определяют правильное положение и угол наклона переключателей, после чего их окончательно крепят и припаивают контакты. Сопротивление изоляции приборов всех типов определяют мегаомметром напряжением 1000 В. Неисправности электронных регуляторов определяют методом проверки параметров схемы и ее отдельных элементов с помощью приборов. После ремонта и замены неисправных блоков и элементов регулятор должен пройти стендовую проверку. |