Отчет по учебной практике. готов отчет. Роль буровых работ в поиске, разведке и освоении нефтяных и газовых месторождений.

Скачать 2.95 Mb. Скачать 2.95 Mb.

|

|

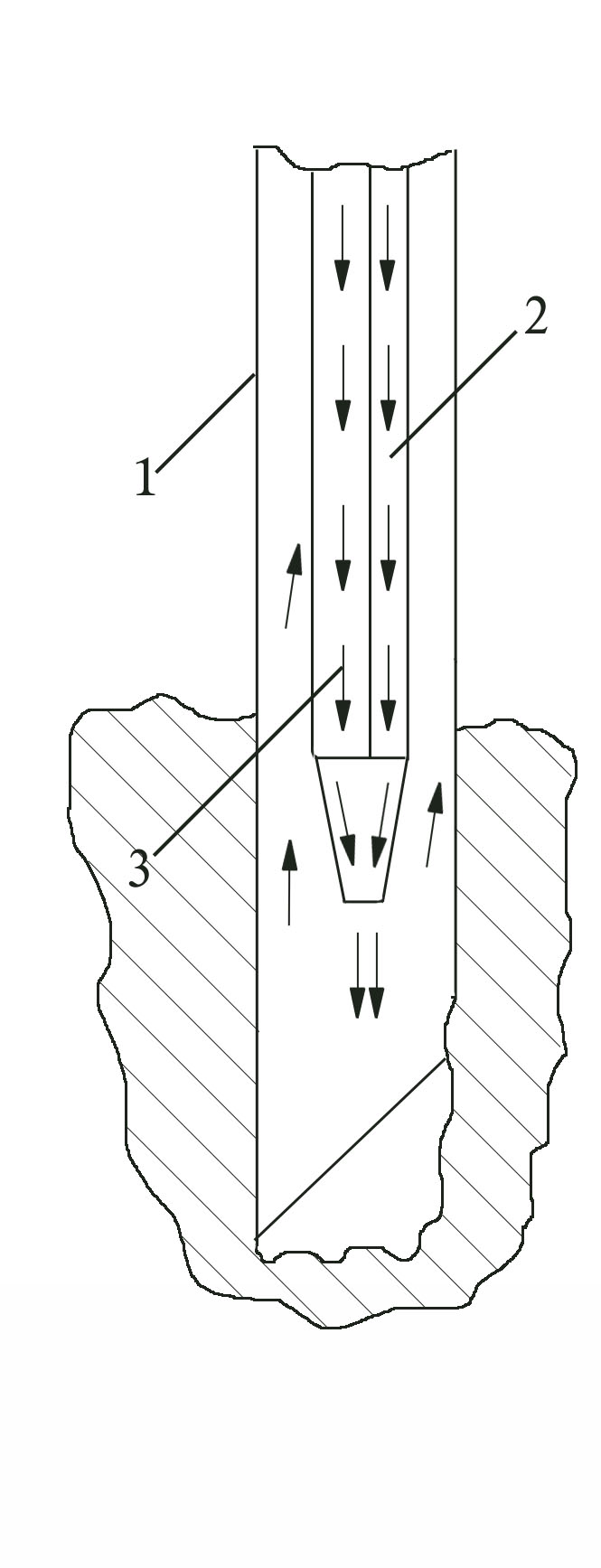

Оглавление. Введение. 2 1. Роль буровых работ в поиске, разведке и освоении нефтяных и газовых месторождений. 3 1.1 Перспективы буровых работ в России и в мире. 3 2. Общие сведения о технологии бурения. 6 2.1 Подготовительные работы к бурению скважин. 6 2.2 Бурение. 7 2.3. Забойные двигатели. 15 2.4. Породоразрушающий инструмент. 18 Долговечность работы долота влияет напрямую на время сооружения скважины. Поэтому ведутся работы по повышению износостойкости режущей части долот - путем наплавки твердых и сверхтвердых материалов - карбида вольфрама, алмаза. Алмазные долота позволяют увеличить проходку в твердых породах до 250...300 м и, таким образом, одним долотом заменить (15...20) обычных шарошечных. 18 2.5. Профиль ствола скважины. 20 2.6. Организация работы в буровой бригаде. 26 3. Общие сведения о технологии добычи нефти и газа. 31 3.1. Типовая производственная структура предприятий НГДУ, ЦДНГ. 31 3.2. Способы добычи. 38 3.3. Бесштанговые скважинные насосные установки (БШГН). 39 3.4. Установки электроцентробежных насосов (УЭЦН). 40 3.5. Закачка воды в пласт. 42 3.6. Закачка пара в пласт. 43 3.7. Соляно-кислотная обработка. 44 4. Обьекты по сбору, подготовке и транспортировке нефти, газа и воды. 45 5. Охрана труда, окружающей среды и недр в нефтегазодобывающей промышленности. 47 Заключение. 52 Приложение. 53 Введение. Первую производственную практику я проходил в Губкинском филиале ООО «РН-бурение» с 30.07.2015 по 01.08.2015. На работу был направлен на Комсомольское месторождение на куст «102А», расположенное в РФ, ЯНАО, Тюменском области, Пуровском районе в 20 километрах от г. Губкинский, которое разрабатывается с 1987 года. В начале 2007 года руководством компании буровой бригаде №10 была поставлена следующая задача: передать «Заказчику» 8 скважин эксплуатационного назначения. Месторождение разрабатывается кустовым бурением горизонтальных скважин с пилотным стволом. В период прохождения практики в составе буровой бригады выполнены следующие основные этапы строительства скважины: добурение первой в группе скважины № 7172А с дальнейшей сдачей ее в эксплуатацию; передвижка БУ 3000 ЭУК-1М; бурение шуфа, второй в группе скважины № 9185А; спуск направления, кондуктора, промежуточной колонны. Документы, фактический материал, проекты и программы куста № 102А на проводку горизонтальных скважин с пилотным стволом № 7172А и № 9185А находятся в конце работы в разделе Приложение. 1. Роль буровых работ в поиске, разведке и освоении нефтяных и газовых месторождений. 1.1 Перспективы буровых работ в России и в мире. С технологической и с экономической точек зрения буровые работы являются основными в мировой добыче углеводородов. Именно на них приходятся основные затраты. Так, в США в 2007 г. из общей суммы инвестиций в нефтегазодобычу в 151,6 млрд долл. доля расходов на бурение эксплуатационных скважин (field wells) составила 71,7% (108,7 млрд долл.), на бурение разведочных скважин (exploratory wells) и на геофизические исследования приходилось 10,8% (16,3 млрд долл.), затраты на создание прочей инфраструктуры для добычи углеводородов составили 15,7% (23,8 млрд долл.) и на оплату лицензий (бонусов) государственному агентству The Minerals Management Services за право разрабатывать месторождения было направлено 1,8% (2,8 млрд долл.). По оценкам Barclays, расходы на развитие новых скважин, добывающих платформ и прочей инфраструктуры в 2011 г. составил 490 млрд долл., что на 11% выше показателя 2010 г. Отчасти этот рост отражает увеличение издержек на разведку и добычу нефти на более труднодоступных месторождениях, в т. ч. значительные суммы будут выделены на проекты морских нефтедобывающих платформ. По приведенным выше цифрам видно, что бурение эксплуатационных скважин определяет общую динамику инвестиций в добычу углеводородов. Причем структура этих инвестиций, если судить на примере США, продолжает меняться в пользу бурения: за двадцатипятилетие (1982 – 2007 гг.) его доля выросла на целых 16 процентных пунктов – до 77% (с учетом разведочного бурения). Главным объяснением такой тенденции является сохранение относительно высокой стоимости буровых работ при снижении стоимости работ по разведке и созданию прочей инфраструктуры промыслов. Доля разведки снизилась, прежде всего, за счет удешевления геофизических исследований с помощью продвинутых сейсмических технологий. Характеризуя мировой рынок нефтедобывающего оборудования в целом, можно сослаться на оценки, сделанные разными организациями относительно капиталовложений в нефтедобычу. По прогнозу МЭА, сделанному в 2007 г., на период с 2006 г. до 2030 г. мировой нефтяной промышленности на разведку и добычу будут потребны 4 трлн долл., т. е. около 150 млрд долл. в среднем за год. Современный российский рынок услуг в нефтедобыче все больше становится полем деятельности иностранных компаний. Это относится и к их доле в общем обороте рынка, и особенно к их лидирующей роли в научно-технической политике, поставках оборудования и организации технологического процесса. Российские фирмы все больше выступают в качестве субподрядчиков и пользуются иностранными технологиями и оборудованием. Для завоевания рынка иностранные сервисные компании используют не только наличие у них уникальных технологий и «ноу-хау» по использованию современного оборудования – их финансовая мощь позволяет им при необходимости прибегать к демпингу, к отсрочке платежей, даже прямому кредитованию клиентов из числа нефтяных фирм. Ряд крупных российских ВИНК вступили в стратегическое партнерство с западными сервисными лидерами, связав себя долгосрочными крупными кредитами. В настоящий момент емкость российского рынка нефтегазового оборудования в стоимостном выражении оценивается примерно в 70 млрд рублей. Несмотря на увеличение добычи нефти, за последние четыре года рынок соответствующего оборудования рос замедленными темпами. Причем экономический кризис 2009 г. повлиял на развитие рынка в негативном ключе: емкость его сектора нефтегазового оборудования сократилась на 14%. Эксперты прогнозируют рост этого рынка в среднесрочной перспективе с темпами более 15%, что обусловлено следующими объективными причинами: резервы роста за счет работы со старым фондом скважин в России уже исчерпаны, что приводит к увеличению объемов бурения и, соответственно, закупок нового бурового оборудования; парк буровых установок, работающих на территории России, физически устарел: лишь около 30% имеют возраст менее 10 лет, а 50% – старше 20 лет и требуют замены; специфические горно-геологические и климатические условия требуют специализированных буровых установок, ограничивая применение их традиционных конструкций; применение новых технологий бурения, в частности горизонтального, требует оснащения буровой установки более совершенными и эффективными системами контроля, управления, очистки и прочего. оживились геологоразведка, бурение, эксплуатация новых месторождений на шельфе северных морей, на Дальнем Востоке и в Восточной Сибири. В современных российских условиях совершенствование технологии бурения, а также рациональная организация сервисных работ в добыче углеводородов являются тем звеном, с помощью которого возможно внедрить высокие технологии и решительно повысить эффективность работы этого критически важного сектора нашей экономики. Это та область, где может быть получен значительный экономический эффект за счет вложений национального капитала и внедрения передовых отечественных и зарубежных технических достижений. 2. Общие сведения о технологии бурения. 2.1 Подготовительные работы к бурению скважин. Подготовка к бурению включает устройство шурфа, выкапование начального участка устья скважины - забурника и пробный пуск буровой установки. Сначала бурят шурф - колодец до глубины залегания устойчивых горных пород. Установка шурфовой трубы в условиях рыхлых песчаных пород, слагающих верхний слой почвы, осуществляется путем размыва песка струей воды, истекающей с большой скоростью из конусообразной насадки 3 (Рис.2.1). Насадка обычно представляет собой метчик для нарезки резьбы, вышедшей из строя. В процессе размыва песка происходит опускание шурфовой трубы в грунт. Замыв производят до тех пор пока верхний край трубы не будет отстоять от пола буровой на 500-800мм. Далее- выкапывается забурник, предназначенный для удержания бурового раствора от стекания во время бурения под направление и кондуктор. В его верхний конец установливают ВШН с помощью которой соединяют и осуществляют подачу бурового раствора к очистной системе, для очистки от шлама, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов. После установки трубы и выкапования забурникам начинается непосредственный процесс бурения. Б  уровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора. В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки уровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора. В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установкиРис.2.1. Схема замывки шурфовой трубы. 1- шурфовая труба; 2- ведушая труба; 3- конусообразный переводник 2.2 Бурение. Бурение под направление диаметром 426мм в интервале 0-60м производится роторным способом при частоте вращения ротора 60-80 об/мин и КНБК № 1 Бурение под кондуктор диаметром 324мм глубиной спуска по вертикали 450м (454 м - по длине ствола) производится турбинными способом следующим образом. Углубление вертикального участка производится КНБК № 2 (см. табл.4.2). Углубление участка набора зенитного угла производится КНБК № 3 (см. табл.4.2). Углубление участка стабилизации производится с использованием КНБК № 4 (см. табл. 4.2). При наличии осложнений при бурении, расширении и перед спуском кондуктора интервал осложнений и ствол скважины прорабатывается компоновкой последнего долбления КНБК № 5 (см. табл. 4.2). Бурение под промежуточную колонну диаметром 245мм глубиной спуска по вертикали 1100м (1115 м – по длине ствола) производится следующим образом: Углубление в интервале 450-1100м – по вертикали (454-1115 м – по стволу) предусматривается производить КНБК № 6 (см. табл. 4.2). При наличии осложнений при бурении интервал осложнений прорабатывается той же компоновкой. Перед спуском промежуточной колонны ствол скважины прорабатывается компоновкой для проработки КНБК № 7 (см. табл. 4.2). Бурение под эксплуатационную колонну диаметром 168мм с глубиной спуска по вертикали 2215 м (2394м - по длине ствола) предусматривается производить на участке стабилизации и втором участке набора зенитного угла КНБК № 8, 9 (см. табл. 4.2). Перед спуском эксплуатационной колонны производиться шаблонировка ствола скважины с использованием КНБК № 10 (см. табл. 4.2). Бурение под колонну-хвостовик диаметром 114мм с глубиной спуска по вертикали 2235 м (2794м - по длине ствола) предусматривается производить на горизонтальном участке КНБК № 11 (см. табл. 4.2). Перед спуском колонны-хвостовик производиться шаблонировка ствола скважины с использованием КНБК № 12 (см. табл. 4.2). Контроль режимно - технологических параметров бурения производится станцией параметров бурения типа ГТК и т.п. Момент подъема долота определяется: - технико-технологической необходимостью; - снижением механической скорости более чем в два-три раза в сравнении с первоначальной; - сработкой опоры долота, сопровождающейся увеличением реактивного момента и давления на выкиде насосов, фиксируемые станцией контроля; - окончанием бурения под соответствующую обсадную колонну. Величина расхода бурового раствора определена исходя из условия: - получения скорости восходящего потока в кольцевом пространстве не менее минимально необходимой величины; - создания необходимой и достаточной величины вращающегося момента (Мвр) на валу гидравлического забойного двигателя; - получения величины удельного расхода бурового раствора на единицу площади забоя не менее рекомендуемых значений; - пропускной способности телесистемы (ЗТС). Величина осевой нагрузки на долото определяется: - технико-технологическими условиями углубления; - получения максимальной механической и рейсовой скоростей проходки. Указанная в (таблице 4.1). осевая нагрузка (Gq) является ориентировочной, которая уточняется в процессе углубления ствола скважины. Поиск оптимальной величины Gq производится в первые 2/3 предполагаемой часовой стойкости долота и получения максимальной мгновенной механической скорости углубления. Способы, режимы бурения, расширки и проработки ствола скважины показаны в (таблице 4.1). Tаблица 4.1 Способы, режимы бурения, расширки (проработки) ствола скважины и применяемые КНБК

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||