Реферат РУС. Реферат РУС_Петрушин Е.В.. Роторноуправляемая система, принципы работы.

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

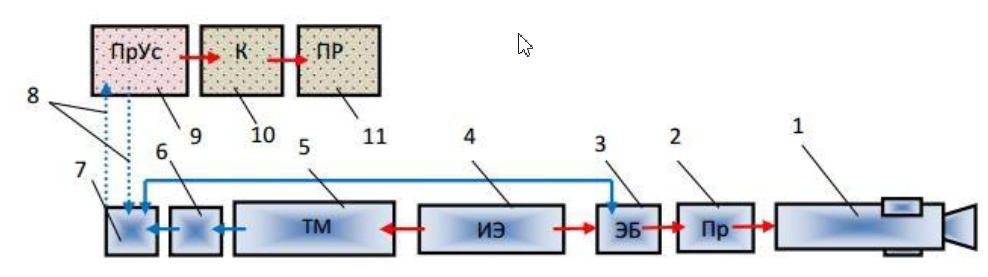

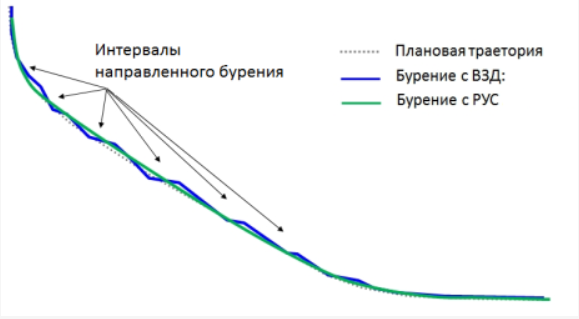

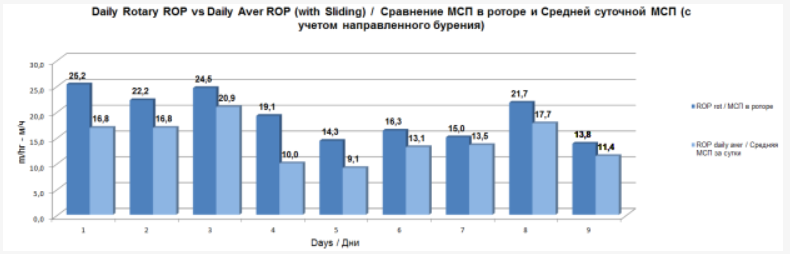

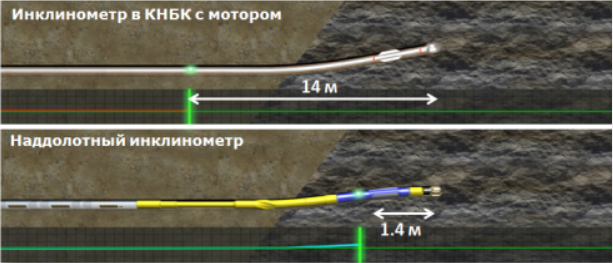

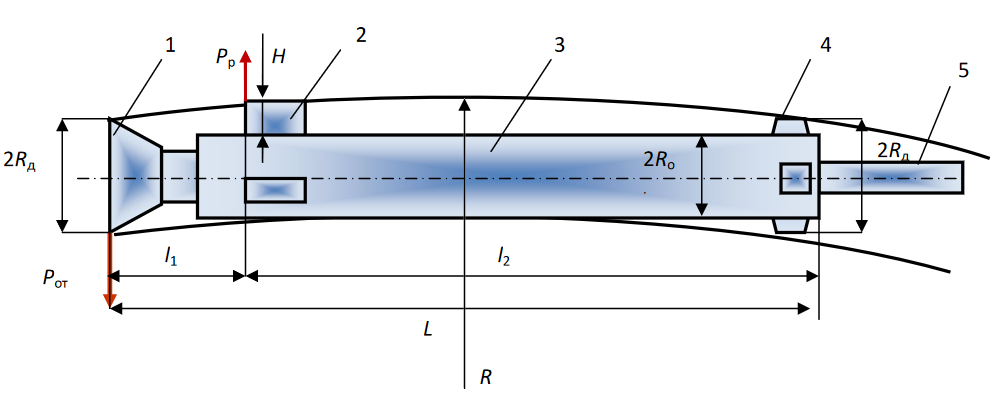

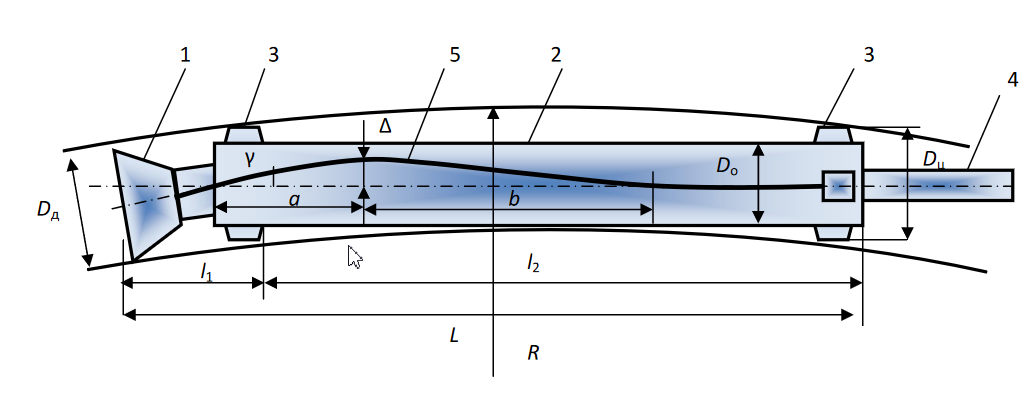

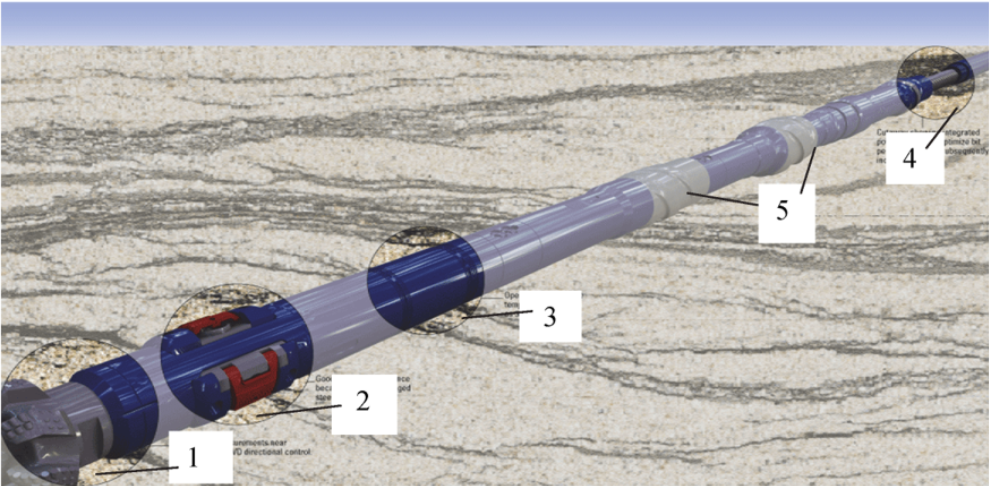

ОглавлениеВведение. 2 1.Роторно-управляемая система, принципы работы. 2 2.Сравнение РУС с винтовыми забойными двигателями (ВЗД). 5 3. Принцип работы РУС типа Push the bit. 9 4. Принцип работы РУС типа «Point the bit». 10 5.Российская роторно-управляемой системы РУС-ГМ-195. 11 6. Система РУС Power Drive vortexот компании «Шлюмберже». 12 Заключение. 14 Список используемой литературы. 15 Введение.В современном мире стали широко применяться роторные управляемые системы, внедрение которых началось в середине 1990-х годов. Применялись роторно-управляемые системы в случае большого отклонения от вертикали относительно устья. РУС обеспечивали решение многочисленных задач бурения, но в то же время имели существенный минус в лице дороговизны оборудования. Существующие компоновки с забойными двигателями не обеспечивали такую возможность. Преимуществами такого оборудования является непрерывность вращения всей бурильной колонны и реагирование для изменения траектории без задержки. НК «Роснефть» на острове Сахалин пробурили рекордную скважину, глубина которой составила 13500 метров по протяженности, а смещение ее забоя составило 12033 метра. На данный момент такое оборудование получило широкое распространение из-за возможности точного контроля за параметрами. 1.Роторно-управляемая система, принципы работы.На сегодняшний день активное применение получили роторные управляемые системы (РУС) для проходки вертикальных, наклонных горизонтальных стволов, с помощью которых разрушение горной породы реализуется вращением долота с бурильной колонной верхним приводом буровой установки или ротором, а также отклоняющие системы, сочетающие применение винтовых забойных гидродвигателей. Указанные системы представляют собой наиболее эффективное оборудование, а в комбинации с телеметрическими системами и системами геонавигации преобразились в высокосовершенные беспилотные инструменты дистанционного координирования направлением буримых скважин. Потенциал данные систем поражает: при высочайшей точности (±0,1º) и скорости действия указанные системы способны реализовывать бурение скважин любой ориентации в пространстве протяженностью до 13 км непрерывными рейсами, которые могут составлять более 1000 м. Современная отклоняющая система представляет собой беспилотный электронно-механический агрегат, управляемый дистанционно(Рисунок 1).  Рисунок 1. Принципиальная схема РУС. 1 – механизм искривления. 2 – привод механизма искривления. 3 – электронный блок управления приводом механизма искривления. 4 – источник электроэнергии (гидротурбина или аккумуляторные батареи). 5 – телеметрия. 6 – электронный блок телеметрии. 7 – блок передачи и приема информации, передаваемой с поверхности и к забойной системе. 8 – канал связи (гидроимпульсный, электромагнитный). 9 – приемное устройство и усилитель сигнала. 10 – компьютер. 11 – прибор для визуального контроля. Имея в составе автономные источники электроэнергии (4) роторно- управляемые системы аналогичного вида управляются оператором с поверхности посредством компьютера (10), который конвертирует сигнал, передаваемый с помощью бурового раствора или используя электромагнитное излучение (8) до забойной компоновки, в которой через электронный блок (3) и системы привода (2) отклоняющего механизма (1), выполняется ориентированное изменение направления скважины указанным курсом. Параллельно этому интегрированная телеметрическая система (5) осуществляет непрерывный мониторинг угловых параметров бурящейся скважины и с помощью электронного блока (6), и системы трансформации сигнала (7) передает данные на поверхность в приёмный блок и блок усиления сигнала (9), затем в компьютер (10) и на устройство для зрительного контроля процесса бурения (11) непосредственно к оператору. Впоследствии подобного взаимодействия создается новое задание для корректирования направления скважины, которое и осуществляется с высокой точностью. Эффективность РУС устанавливается следующими факторами: - улучшение выноса шлама, поскольку РУС не формирует зауженных интервалов ствола скважины; - увеличение скорости проходки, ввиду эффективного выноса шлама, затрудняет его осаждение, что оказывает благоприятное влияние на процесс разрушения породы; - возрастает скорость бурения и протяженность горизонтального ствола за путем уменьшения силы трения между колонной и стенкой скважины ввиду вращения колонны целиком; - уменьшается вероятность дифференциального и механического прихватов, так как отсутствуют неподвижные элементы РУС, взаимодействующих с о стенкой ствола скважины, обсадной колонной или отклонителем. С помощью РУС представляется возможным бурить пологие и горизонтальные скважины с плавным профилем по причине неимения перегибов ствола (традиционных при эксплуатации забойных двигателей) с большей протяженностью путем лучшей очистки ствола от шлама и сокращения сил трения. Предотвращается бурильного инструмента, уменьшается количество времени на вынос шлама и наблюдаются преимущества по качеству вскрытия продуктивного пласта благодаря наиболее высокой проходки с непрерывным вращением бурильной колонны. Используя РУС возможно бурить протяженные – более 10 км горизонтальные стволы, ввиду того, что уменьшается вероятность забить шламом колонну и реализуется более высокая возможность к проводом колонны по горизонтальному стволу. 2.Сравнение РУС с винтовыми забойными двигателями (ВЗД).Сравнение плановой и фактической траектории ствола скважины РУС и ВЗД.  Рис. 2. Сравнение плановой и фактической траектории ствола скважины. Из рисунка 2 прослеживается , что с помощью применения роторных управляемых систем (РУС) происходит достижение плавного и равномерного искривления профиля ствола скважины на всех участках пробуренного интервала за счет отсутствия интервалов направленного бурения. Сравнение механической скорости проходки (МСП) в роторе и средней суточной МСП (с учетом направленного бурения) (Рисунок 2).  Рис. 3. Сравнение МСП в роторе и средней суточной МСП (с учетом направленного бурения). Из рисунка 3 видно следующее: Сокращение времени бурения секции за счет отсутствия таких технологических операций как ожидание сигнала забойной телеметрической системы для определения направления отклонителя и ориентирование ВЗД. Увеличение механической скорости проходки (МСП) в режиме 100 % роторного бурения по сравнению с направленным бурением при использовании ВЗД. Сравнение профилей стволов после применения РУС и ВЗД (рисунок 4).  Рис 4. Сравнение профилей стволов после применения РУС (а) и ВЗД (б). Из рисунка 4 делаем вывод, что роторно управляемой системой происходит улучшение очистки забоя за счет бурения с постоянным вращением бурильной колонны. При использовании роторных управляемых систем не создается зауженных интервалов ствола скважины, что положительно сказывается на качестве очистки ствола от выбуренной породы. Снижение риска возникновения механического и дифференциального прихватов, поскольку нет неподвижных элементов КНБК, контактирующих со стенкой ствола скважины или обсадной колонной. Снижение риска возникновения механического и дифференциального прихватов, поскольку нет неподвижных элементов КНБК, контактирующих со стенкой ствола скважины или обсадной колонной. Наличие наддолотного инклинометра в отклоняющем переводнике обеспечивает контроль траектории скважины в режиме реального времени, что позволяет определить эффективность срезки при бурении боковых стволов (Рис.5).  Рис. 5. Графическое представление расстояния от долота до инклинометра. На практике, при строительстве скважины с горизонтальным окончанием, для бурения вертикального участка, как правило, используют традиционную роторную забойную компоновку. После достижения точки отклонения скважины от вертикали производится смена КНБК, в которую включают управляемый забойный двигатель. После достижения долотом целевого пласта, производится подъем и замена элементов бурильной колонны с включением расширенного комплекса геофизического исследования скважины (ГИС). Использование роторной управляемой системы, позволяет бурить вертикальные, искривленные и боковые участки скважины при помощи одной забойной компоновки, тем самым повышая эффективность бурения, скорость проходки и качество ствола скважины. Датчики, входящие в базовый состав системы, предоставляют обширный диапазон данных ГИС транслируемых в режиме реального времени, что позволяет использовать геонавигацию в бурении. Резюмируя, можно утверждать, что технология бурения скважин с применением роторных управляемых системам имеет ряд преимуществ перед остальными существующими технологиями направленного бурения. Так, при бурении с применением РУС, механическая скорость бурении возрастает в среднем в 2 раза, по сравнению с бурением винтовым забойным двигателем, что обеспечивает существенную экономию времени бурения, и как следствие снижение затрат компании — оператора. 3. Принцип работы РУС типа Push the bit.Система «Push the bit» – предполагает набор кривизны фрезерованием стенки скважины под действием отклоняющего усилия. В системе с отклонением долота отклоняющая сила на долоте Рот появляется в результате выдвижения лопаток 1, осуществляющих давление на стенку скважины с усилием Рр (рис. 6).  Рис. 6. Схема радиуса искривления РУС с радиальным смещением долота: 1 – долото; 2 – выдвижные лопатки; 3 – корпус; 4 – верхний стабилизатор; 5 труба; Dд – диаметр долота; H – выход лопатки из корпуса; Do – диаметр корпуса; Dц – диаметр стабилизатора. Привод лопаток 1 гидравлический, осуществляемый за счет последовательной подачи бурового раствора в соответствующие гидрокамеры. Для увеличения угла отклонения каждая лопатка 1, проворачиваясь и находясь в нижней части ствола, нажимает на нижнюю сторону ствола, а для уменьшения угла каждая лопатка 1 нажимает на верхнюю часть ствола. Команды, направляемые при помощи телеметрии по гидроимпульсному и электромагнитному каналам связи, определяют время и силу срабатывания башмака 1. Блок управления 3, расположенный над блоком отклонения 5, приводит в действие поворотную заслонку 6, которая закрывает или открывает канал для подачи бурового раствора в камеры с лопатками 1 в соответствии с поворотом бурильной колонны. Система синхронно изменяет интервал воздействия и усилие, с которым лопатка 1 воздействует на стенку скважины, тем самым направляя долото 4 в требуемом направлении. Долото 4 обеспечивает отклонение ствола фрезерованием стенки скважины боковым вооружением. Таким образом, значительная роль в процессе искривления данным типом РУС отводится долоту, которое должно отвечать определенным требованиям. 4. Принцип работы РУС типа «Point the bit».В РУС реализующих механизм перекоса долота – (point-the-bit) используют внутренний изгиб вала отклонителя для изменения направления скважины. В такой системе точка изгиба вала находится внутри корпуса над долотом. Ориентация изгиба вала контролируется с помощью серводвигателя, который вращается с той же скоростью, что бурильная колонна, но в обратном направлении. Это позволяет сохранить геостационарную ориентацию торца бурового инструмента при вращении колонны.  Рис. 7. Схема радиуса искривления РУС с изменением направления перекоса долота : 1 – долото; 2 – корпус; 3 – стабилизатор; 4 – труба; 5 – вал отклонителя; Dд – диаметр долота; Do – диаметр корпуса; Dц – диаметр стабилизатора. 5.Российская роторно-управляемой системы РУС-ГМ-195.В октябре 2020 года, российское научно-производственное предприятие «БУРИНТЕХ» анонсировало успешное заключительное опытно-промышленное испытание своей разработки — роторно-управляемой системы РУС-ГМ-195 (рисунок 8) типа «Push-the-bit», на месторождениях «Газпромнефть». Следует отметить, что проект РУС компании «БУРИНТЕХ» был одобрен экспертным советом Фонда развития промышленности в 2016 году, первые тесты этого оборудования начались в 2017 году, а серийное производство начнётся уже в 2021 году. Из этого напрашивается вывод, что при недавнем отставании технологии в этом конкретном направлении на 20 лет, российский производитель сократил отставание до ноля. По сути при стандартной методике от начала до внедрения изобретения в жизнь проходит около 20 лет, а в выше указанном случае «на всё про всё» ушло всего 4 года.  Рисунок 8. РУС-ГМ-195. РУС-ГМ-195 производства НПП «БУРИНТЕХ» имеет гидромеханический принцип работы. В двух словах, разница в том, что на российской системе не устанавливаются дорогостоящие компоненты, такие как насосы, электродвигатели, модули электроники, турбогенераторы и др. Как всем известно, чем сложнее оборудование, тем выше вероятность отказов. На практике это подтверждается фактами, когда при отказе компонентов РУС приходится производить незапланированные работы для замены, что сказывается на коммерческой скорости бурения и производительности труда. К тому же, даже при не столь частых отказах импортного оборудования, нефтяные компании вынуждены иметь на каждом объекте дополнительно резервный комплект дорогостоящей РУС, что сказывается не в лучшую сторону на себестоимости проходки каждого пробуренного погонного метра. 6. Система РУС Power Drive vortexот компании «Шлюмберже».На рис. 9. показана компоновка РУС Power Drive vortex компании Schlumberger повышенной мощности для реализации интенсивного искривления скважин. В системе используется ВЗД с системой ротор-статор 7x8, который реализует крутящий момент 24,4 кН м при расходе бурового раствора 77 л/с. В отклонителе используется адаптированный к высокой температуре эластомер, что позволяет использовать его при забойной температуре до 150°. Автоматизированная система управления данным РУС реализует функцию «круиз-контроль» по зенитному и азимутальному углу, существует возможность проработки ствола скважины. Размеры долота для данной системы 279,4-120,7 мм, длина компоновки 15,42 м.  Рис. 9. Система РУС Power Drive vortex с отклонением долота. 1 - долото с системой контроля положения забоя; 2 - выдвижные лопатки; 3 - энергетический блок и электронный блок управления; 4 - гибкая УБТ; 5 – стабилизаторы. Заключение.Можно сделать вывод, что технология бурения скважин с роторными управляемыми системами имеет массу преимуществ перед остальными существующими технологиями направленного бурения, что было показано на примере бурения конкретных скважин в сравнении с бурением с применением других современных отклонителей. Так, при бурении с применением роторной управляемой системе механическая скорость бурении возрастает в среднем в 2 раза, по сравнению с бурением винтовым забойным двигателем, что обеспечивает существенную экономию времени бурения. Эффективная длинна горизонтальной секции увеличилась на 40%, что в свою очередь позволило увеличить дебит скважин более чем вдвое. Так же было установлено, что в сравнении с забойным двигателем, роторная управляемая система позволяет бурить более гладкий ствол, что снижает риск аварийности. Была установлена зависимость между типом реализуемого механизма искривления и наиболее рациональной областью его применения. На основании аналитического исследования механизмов искривления реализуемых роторными управляемыми системами, были составлены рекомендации по выбору роторных управляемых систем, для различных задач, встречающихся в области направленного бурения. Список используемой литературы.Чепик, В. С. Особенности применения различных технологий бурения в процессе строительства скважины / В. С. Чепик. — Текст : непосредственный // Молодой ученый. — 2018. — № 3 (189). — С. 55-59. — URL: https://moluch.ru/archive/189/47878/ (дата обращения: 29.11.2021). Шевченко И. А. Бурение скважин с большим отходом от вертикали с использованием роторных управляемых систем при контроле геофизических параметров в режиме реального времени // Естественные и технические науки. — 2014. — № 1/2. — С.36–39. Официальный сайт компании «Schlumberger»: www.slb.ru. Официальный сайт компании ООО НПП «БУРИНТЕХ»: http://burintekh.ru/ |