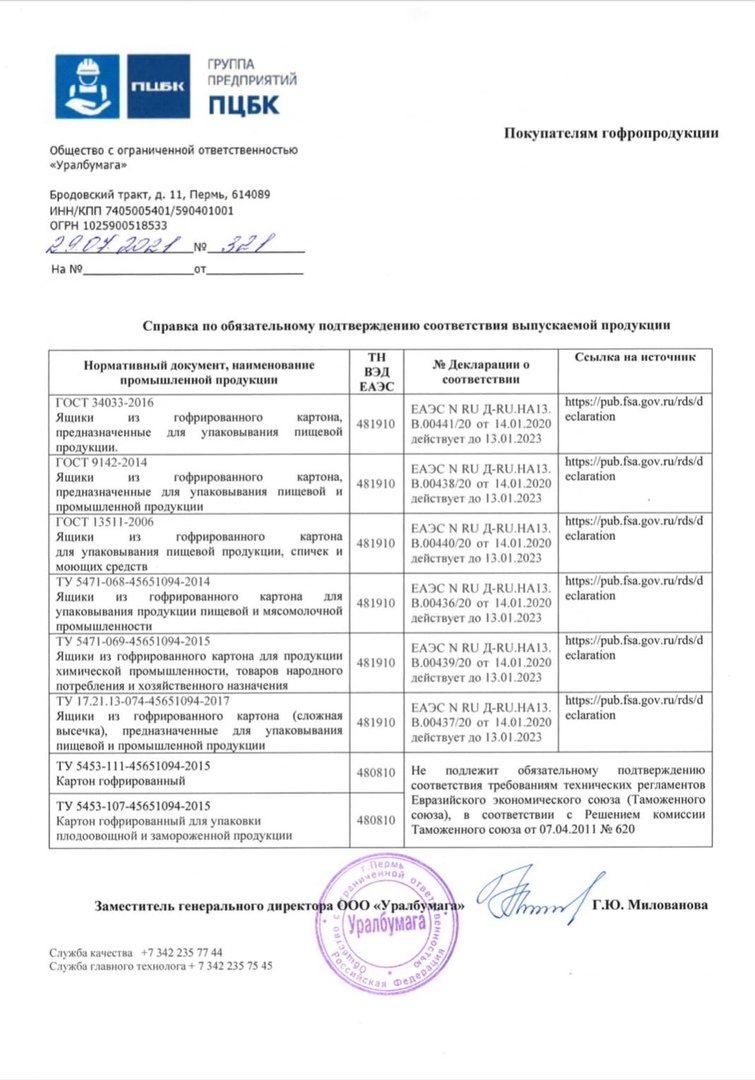

отчет по практике ук. Отчет по практике ПМ.01 Калинина Милиса. Руководство по качеству 9 3 Справка по обязательному подтверждению соответствия выпускаемой продукции 10

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

|

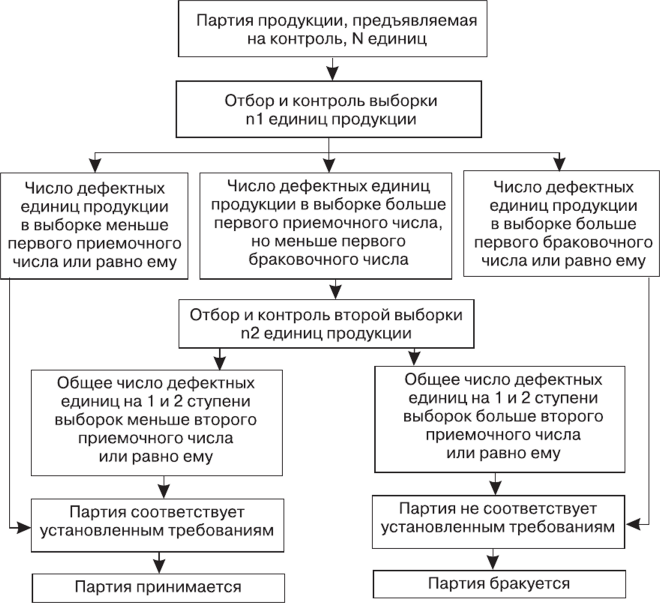

государственное бюджетное профессиональное образовательное учреждение «Пермский политехнический колледж имени Н.Г. Славянова» Предметная цикловая комиссия Управление качеством УТВЕРЖДАЮ Руководитель практики от предприятия, (должность) Инженер по качеству А.В. Рясина ____________________ 2021г. ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ (по профилю специальности) 27.02.02 ТЕХНИЧЕСКОЕ РЕГУЛИРОВАНИЕ И УПРАВЛЕНИЕ КАЧЕСТВОМ НА ПРЕДПРИЯТИИ ООО «Прикамский картон» по профессиональному модулю.01 Организация контроля качества и испытания продукции, работ и услуг Выполнил студентка 4-го курса Группы УК-18 Калинина Милиса Николаевна Проверил Руководитель от колледжа ______________С.Н. Нагиева Пермь - 2021 СОДЕРЖАНИЕВВЕДЕНИЕ: ЦЕЛИ И ЗАДАЧИ ПРАКТИКИ 2 1.ИСТОРИЧЕСКАЯ СПРАВКА ПРЕДПРИЯТИЯ 5 2.ОЗНАКОМЛЕНИЕ С СМК НА ПРЕДПРИЯТИИ 8 2.1Структура СМК 8 2.2Нормированная документация по СМК 9 2.2.1Политика в области качества 9 2.2.2 Руководство по качеству 9 2.2.3 Справка по обязательному подтверждению соответствия выпускаемой продукции 10 3.ОРГАНИЗАЦИЯ И ДЕЯТЕЛЬНОСТЬ СЛУЖБЫ КОНТРОЛЯ КАЧЕСТВА В ПОДРАЗДЕЛЕНИИ (ЦЕХЕ) 11 3.1Структурный состав подразделения (цеха) 11 3.2 Схема взаимодействий подразделения (цеха) 12 4.ФУНКЦИИ И ОБЯЗАННОСТИ КОНТРОЛЕРА 13 4.1Бланки документации, с которой работает контролер 13 5.ВЫБОР И ИСПОЛЬЗОВАНИЕ СРЕДСТВ ИЗМЕРЕНИЙ 15 5.1Методики выполнения измерений 15 6.ОСУЩЕСТВЛЕНИЕ ВЫБОРКИ ПРОДУКЦИИ И ПРОВЕДЕНИЕ ЕЁ ОЦЕНКИ 17 7.ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ КАЧЕСТВА 18 7.1 Оформление результатов испытания 18 7.2 Методика испытаний 18 7.3 Метрологическая служба предприятия 19 8.ПРИМЕНЕНИЕ МЕТОДОВ СТАТИСТИЧЕСКОГО ПРИЕМОЧНОГО КОНТРОЛЯ 20 8.1 Статистический приемочный контроль по количественному признаку 20 8.2 Статистический приемочный контроль по качественному признаку 21 21 8.3 Статистический приемочный контроль по альтернативному признаку 21 9.ВИДЫ ДЕФЕКТОВ ПРОДУКЦИИ И ЕЕ ОФОРМЛЕНИЕ 22 ЗАКЛЮЧЕНИЕ 25 ПРИЛОЖЕНИЕ 26 ВВЕДЕНИЕ: ЦЕЛИ И ЗАДАЧИ ПРАКТИКИПрактика производственная имеет цель комплексного освоения всех видов профессиональной деятельности по специальности 27.02.02. Техническое регулирование и управление качеством, формирование общих и профессиональных компетенций, а также приобретение необходимых умений и опыта практической работы по специальности и реализуется в рамках профессиональных модулей ППССЗ по каждому из видов профессиональной деятельности. Задачи практики: - закрепить, расширить, углубить и систематизировать знания, полученные при изучении общепрофессиональных дисциплин, междисциплинарных курсов; - ознакомится с организацией контроля качества и испытанием продукции, с проведением работ по стандартизации, сертификации, работой по обеспечению и улучшению качества технологических процессов, систем управления, продукции и услуг; - познакомится с современными методами управления качеством на предприятии. При освоении вида профессиональной деятельности и соответствующих компетенций по модулю ПМ.01 Организация контроля качества и испытания продукции, работ и услуг: Иметь практический опыт: - применения нормированных методов и правил контроля качества и испытаний продукции, работ, услуг; Уметь: - определять необходимые параметры контроля; - выбирать методы контроля качества продукции, работ и услуг; - выбирать и использовать средства измерений и методики выполнения измерений; - осуществлять выборку продукции и проводить её оценку; - оформлять результаты контроля и испытаний в соответствии с установленными требованиями; - применять методы статистического приёмочного контроля; - рассчитывать результаты контроля качества и испытаний. ИСТОРИЧЕСКАЯ СПРАВКА ПРЕДПРИЯТИЯГруппа предприятий ПЦБК – это крупное современное предприятие, расположенное на левом берегу реки Чусовая в районе Камского водохранилища около станции Голованово. Сегодня это — крупнейшая в России интегрированная группа промышленных предприятий, обеспечивающая весь производственный цикл: от переработки сырья и производства полуфабриката до выпуска и реализации готовой продукции. В 1952 году Совет Министров СССР издал приказ о начале строительства Лёвшинского древесно-массового завода. В декабре 1958 года строительство завода было закончено. 29 апреля 1959 года завод получает официальное наименование Пермский целлюлозно-бумажный комбинат, его основание связывают с первой выработкой бумажной массы. В 1968 году введена в эксплуатацию первая Бумагоделательная машина. В 1974 году руководить предприятием начал Александр Алексеевич Скочилов. При его руководстве была проделана работа по развитию производства, внедрению прогрессивной технологии, а также смонтирована и запущена импортная линия по производству гофроящиков фирмы «Мариус Мартин». В 1998 году ПЦБК возглавил Александр Юрьевич Бойченко. В 2012 году на пост генерального директора ЗАО «ПЦБК» (управляющая компания Группы предприятий «ПЦБК») назначен Александр Николаевич Сухановский. 29 апреля 1959 года введена в строй I очередь Левшинского древесно-массного завода и выработана первая партия древесной массы. Именно этот день считается Днем рождения компании. Актом комиссии Пермского совнархоза от 28 ноября 1959 года № 1334 был принят в эксплуатацию Левшинский древесно-массный завод мощностью 100 тонн белой древесной массы, как первой очереди бумкомбината. Было принятое предприятие впредь именовать «ПЕРМСКИЙ БУМКОМБИНАТ» 7 апреля 1960 года вышло постановление ЦК КПСС и СМ СССР № 478 "О строительстве 2-й очереди Пермского бумкомбината". Проектом предусматривался выпуск полуцеллюлозы, тарного картона, бумаги, гофротары и обоев. Строительство объектов второй очереди началось в 1962 году. В 1968 году введена в эксплуатацию первая бумагоделательная машина Б-21. В этом же году выпустила первую тонну картона вторая БДМ КП-06. Предприятие начинает экспортировать продукцию. В июне 1970 г. введен в действие цех по производству гофрокартона и ящиков из него. Установлен гофроагрегат АГП-2 Петрозаводского завода «Тяжбуммаш» проектной мощностью 40 млн. м2 гофрокартона в год. Для переработки гофрокартона в ящики установлено оборудование Шадринского завода «Полиграфмаш» и введена в действие в 1979 году поточная линия фирмы «Мартин». В 1972-73 гг. введена в эксплуатацию обойная фабрика мощностью 32 млн. усл. кусков обоев в год. С 2013 года группа предприятий «ПЦБК» является одним из организаторов региональной научно-практической конференции «Перспективы развития техники и технологии в целлюлозно-бумажной промышленности», которая с 2014 года получила статус Всероссийской отраслевой научно- практической конференции. Целью конференции является обмен новыми технологиями, внедрение инновационных идей и научных разработок в производство, укрепление связей между учебными заведениями и предприятиями в подготовке кадров. Группа предприятий «ПЦБК» вошла в ТОП-50 лесопромышленных компаний в России и заняла 12 место по версии журнала «Лесная индустрия». В 2012 году Пермская целлюлозно-бумажная компания стала лауреатом Всероссийской лесопромышленной премии Lesprom Awards в номинации «Самая успешная стратегия года». ОЗНАКОМЛЕНИЕ С СМК НА ПРЕДПРИЯТИИСтруктура СМКСистема менеджмента качества (СМК) представляет собой тот способ, которым организация решает деловые задачи, связанные с обеспечением качества. В широком смысле она охватывает организационную структуру предприятия, документацию, производственные ресурсы и ресурсы, используемые для достижения поставленных целей в области качества продукции и удовлетворения требований потребителей. В Группе предприятий «ПЦБК» качество – основа отношения к делу, а качество продукции – приоритет №1. В рамках Стратегии клиентоориентированности предприятие стремится обеспечить высокий уровень качества, надежности и безопасности выпускаемой продукции, удовлетворить требования и ожидания Клиента. ПЦБК регулярно проходит независимые аудиты и подтверждает соответствие системы менеджмента качества и безопасности требованиям международных стандартов. Продукция Группы предприятий «ПЦБК» производится в условиях, соответствующих требованиям международного стандарта в области качества ISO 9001:2015 и схемы пищевой безопасности FSSC 22000, что подтверждается сертификатами соответствия: FSSC 22000 и ИСО 9001. Вся выпускаемая продукция (картон плоских слоев, бумага для гофрирования, гофрокартон и гофроупаковка) сертифицирована и полностью соответствует требованиям ТУ, по механическим и санитарно-эпидемиологическим показателям. Высокое качество продукции достигается путем контроля на всех этапах производственного процесса, начиная от входного сырья и материалов, заканчивая отгрузкой готовой продукции. Нормированная документация по СМКПолитика в области качестваПолитика в области качества – это приоритеты и принципы в развитии предприятия для улучшения качества продукции (услуг), повышения удовлетворенности потребителей, совершенствования элементов системы управления предприятия с учетом требований различных заинтересованных сторон (работников организации, поставщиков, подрядчиков, партнеров, общества в целом). В политике в области качества организация указывает основные задачи, решение которых обеспечит выход компании на более высокий качественный уровень. Политика в области качества разрабатывается на основе стратегии и стратегических целей предприятия. Она является одной из составляющих элементов общей политики организации. Реализация политики в области качества должна способствовать осуществлению стратегии и достижению стратегических целей организации. Политика в области качества ГП «ПЦБК» представлена в приложении А. 2.2.2 Руководство по качествуГП «ПЦБК» является одним из крупнейших предприятий гофроупаковочной отрасли России. Целью ПЦБК является постоянное повышение качества производимой продукции для достижения этой цели и более полного удовлетворения запросов потребителей наша компания в своей работе использует систему менеджмента качества. Все протекающие на предприятии процессы системы менеджмента качества четко и понятно представлены для персонала. Содержание «Руководства по качеству» является как указанием для внутренней деятельности ГП «ПЦБК», так и информацией для потребителей. В связи с этим руководство ГП «ПЦБК» уполномочивает все производственные подразделения и службы предприятия к внесению вклада в осуществление Политики в области качества. 2.2.3 Справка по обязательному подтверждению соответствия выпускаемой продукцииДокумент, удостоверяющий соответствие объекта требованиям технических регламентов, документам по стандартизации или условиям договоров. (См. приложение Б) ОРГАНИЗАЦИЯ И ДЕЯТЕЛЬНОСТЬ СЛУЖБЫ КОНТРОЛЯ КАЧЕСТВА В ПОДРАЗДЕЛЕНИИ (ЦЕХЕ)Структурный состав подразделения (цеха)Организационная структура — совокупность подразделений организации и их взаимосвязей, в рамках которой между подразделениями распределяются управленческие задачи, определяются полномочия и ответственность руководителей и должностных лиц. Организационная структура выстраивается, с одной стороны, в соответствии с теми задачами, которые ставит перед организацией её стратегии. С другой стороны, структура на разных уровнях обеспечивает использование эффекта масштаба для экономии ресурсов организации. Структура связывает внешнюю –стратегическую, эффективность с внутренней эффективностью – экономичностью.            Электроремонтный участок Инструментальный участок л Сварочный участок Механический участок Слесарно-сборочный участок Отдел производственного контроля и диагностики Вспомогательные участки Основные участки Ремонтно-механический цех 3.2 Схема взаимодействий подразделения (цеха)Важный элемент организации производственных процессов –организация труда работающих, конкретно реализующая соединение рабочей силы со средствами производства. Методы организации труда в значительной мере определяются формами производственного процесса. В центре внимания в связи с этим должны стать обеспечение рационального разделения труда и определение на этой основе профессионально - квалификационного состава рабочих, научная организация и оптимальное обслуживание рабочих мест, всемерное улучшение и оздоровление условий труда.      Начальник участка Зам. начальника цеха Начальник цеха     Инженер по качеству    Контролер Сменные мастера   Рабочие ФУНКЦИИ И ОБЯЗАННОСТИ КОНТРОЛЕРАОсновная задача контролера – предотвратить производственный брак, поэтому он обязан регулярно следить: за качеством сырья и рецептурой производства; своевременно останавливать процесс во время выпуска бракованной продукции; устранять причины ее появления; за соответствием производства технической документации и государственным стандартам. В должностные обязанности (функции) контролера входит: Выходной, приемочный, операционный контроль. Сверка реальных параметров выпускаемой продукции с эталонными показателями, указанными в технической документации, чертежах, ГОСТах. Оформление сопроводительной документации — сертификатов, дефектных ведомостей, паспортов качества. Проверка качества используемого сырья. Выявление технологических несоответствий и причин возникновения брака. Выдвижение идей по модернизации производства. Бланки документации, с которой работает контролерЗаказной паспорт – это сопроводительный документ, в котором дается характеристика ремонтной продукции или новой изготовленной детали. Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали. В журнале выходного контроля (бумажный и электронный вариант) прописывается название детали (продукции, ремонтируемой детали), все проведенные операции, фамилии мастеров и рабочих, дату приемочного контроля. Чертёж детали – это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля. Акт входного контроля фиксирует факт поставки на предприятие материалов или оборудования, а также соответствие их качества, количества и комплектации тех данным, которые указаны в технической документации. Также акт содержит информацию обо все изъянах и дефектах, если они были выявлены при входном контроле. ВЫБОР И ИСПОЛЬЗОВАНИЕ СРЕДСТВ ИЗМЕРЕНИЙПри выборе средств измерений в первую очередь должно учитываться допустимое значение погрешности для данного измерения, установленное в соответствующих нормативных документах. В случае, если допустимая погрешность не предусмотрена в соответствующих нормативных документах, предельно допустимая погрешность измерения должна быть регламентирована в технической документации на изделие. При выборе измерительных средств и методов контроля изделий учитывают: допустимую погрешность измерительного прибора–инструмента; цену деления шкалы; порог чувствительности; пределы измерения, массу, габаритные размеры, рабочую нагрузку и др. Самый простой способ выбора средств измерений основан на том, что точность средства измерений должна быть в несколько раз выше точности изготовления измеряемой детали. При контроле точности технологических процессов измерением точности размеров деталей рекомендуется применять средства измерений с ценой деления не более 1/6 допуска на изготовление. Методики выполнения измеренийМетодика выполнения измерений (МВИ) представляет собой чёткий алгоритм, пооперационно и с максимальной детализацией регламентирующий процесс определения заданных параметров конкретного объекта с необходимой точностью. Методика необходима в случаях, когда искомые параметры определяются по сложной технологии, косвенным методом, нередко с применением комплексных программно-аппаратных средств. Разрабатывают МВИ на основе исходных данных, включающих: • назначение, где указывают область применения, наименование измеряемой величины и ее характеристики, а также характеристики объекта измерений, если они могут влиять на погрешность измерений; • требования к погрешности измерений; • условия измерений, заданные в виде номинальных значений и (или) границ диапазонов возможных значений влияющих величин; • вид индикации и формы представления результатов измерений; • требования к автоматизации измерительных процедур; • требования к обеспечению безопасности выполняемых работ; • другие требования, если в них есть необходимость. Совокупность операций и правил, обеспечивающая получение результатов измерений с известной погрешностью, отмечает два важных признака: МВИ представляет собой описание операций и в ней предписывается погрешность измерения. Разработка МВИ, как правило, включает следующие этапы: написание, согласование и утверждение технического задания на разработку МВИ; формирование исходных данных для разработки; выбор (или разработка) метода и СИ, осуществляемый на основе нормативных документов. ОСУЩЕСТВЛЕНИЕ ВЫБОРКИ ПРОДУКЦИИ И ПРОВЕДЕНИЕ ЕЁ ОЦЕНКИВыборка – совокупность образцов, отобранных из партии или при серийном выпуске продукции, для принятия решения о соответствии партии или серийно выпускаемой продукции установленным требованиям.  Рисунок 1 - Проведение процедуры выборочного контроля ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ КАЧЕСТВАОсновным документом, оформляющего результаты контроля и экспертизы качества является акт. Акт составляют по результатам окончательной приемки товаров. В нем указывают количество недостающих товаров, их стоимость. Оформляют акт в соответствии с установленной формой. К нему прилагают копии сопроводительных документов и документ, удостоверяющий полномочия выделенного для участия в приемки товаров представителя. 7.1 Оформление результатов испытанияПротокол испытаний является документом, который содержит результаты исследований (испытаний) и измерений, на основании которых принимается решение о соответствии продукции требованиям технических регламентов, документам по стандартизации или условиям договоров. При оформлении протокола испытаний особое внимание необходимо обращать на изложение результатов испытаний и исключение трудностей при их восприятии пользователем. (Образец в приложении В.) 7.2 Методика испытанийМетодика испытаний – это организационно-методический документ, обязательный к выполнению. В нём формулируют: метод испытаний, средства и условия испытаний, отбор проб, алгоритмы выполнения операций по определению одной из нескольких взаимосвязанных характеристик свойств объекта, формы представления данных и оценивания точности, достоверности результатов, требования техники безопасности и охраны окружающей среды. Методика испытаний определяет процесс проведения испытаний. Она может быть изложена в самостоятельном документе или в программе испытаний. Основное требование к методике испытаний – обеспечить максимальную эффективность процесса испытаний и минимально возможную погрешность полученных испытаний. (Образец в приложении Г.) 7.3 Метрологическая служба предприятияМетрологическая служба (МС) предприятия обеспечивает организационно и технически проведение всех видов измерений, необходимых как в ходе основного технологического процесса, так и предназначенных для удовлетворения внутренних потребностей с необходимой производительностью, точностью, экономической эффективностью и при условии соблюдения всех технических и нормативных требований. Типовое положение о метрологической службе юридических лиц – ПР 50-732-93. Описывает: главные задачи метрологических служб; права и обязанности метрологических служб; особенности организации деятельности метрологической службы предприятия. Положение о метрологической службе каждого предприятия утверждает руководитель по согласование с органом Государственной метрологической службы по месту расположения предприятия. ПРИМЕНЕНИЕ МЕТОДОВ СТАТИСТИЧЕСКОГО ПРИЕМОЧНОГО КОНТРОЛЯСтатистические методы приемочного контроля могут осуществляться по количественному, качественному и альтернативному признакам. Приёмочный статистический контроль проводится на основе системы (стандарта) правил контроля, предписывающих использование определённого плана контроля в зависимости от количества изделий в контролируемой партии, результатов контроля предыдущих партий, трудоёмкости контроля и т.д. Основной задачей статистических методов приемочного контроля является обеспечение с большой достоверностью оценки качества продукции, предъявляемой на контроль, и однозначности взаимного признания результатов оценки качества продукции между поставщиком и потребителем, осуществляемой по одним и тем же планам выборочного контроля. 8.1 Статистический приемочный контроль по количественному признаку— контроль качества продукции, в ходе которого определяют значения контролируемого параметра, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от сравнения их с контрольным нормативом. При контроле по количественному признаку качество партии продукции оценивается средним арифметическим и средним квадратическим отклонением контролируемого параметра, а также зависящим от них уровнем дефектности. Эти показатели качества включаются в планы контроля. Статистический приемочный контроль по количественному признаку представлен ГОСТ 20736 - 75. Контроль по количественному признаку заключается в том, что у единиц продукции измеряют численное значение контролируемого параметра, затем вычисляют выборочное среднеарифметическое значение X и оценивают его отклонение у от значения верхней Тв или нижней Тн границ допуска. 8.2 Статистический приемочный контроль по качественному признаку— контроль качества продукции, в ходе которого каждую проверенную единицу относят к определенной группе (годные, негодные), а последующее решение о контролируемой совокупности или процессе принимают в зависимости от соотношения количества ее единиц, оказавшихся в различных группах. 8.3 Статистический приемочный контроль по альтернативному признаку— контроль качества продукции по качественному признаку, в ходе которого каждую проверенную единицу продукции относят к категории соответствующих или несоответствующих, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от результатов сравнения числа обнаруженных в выборке несоответствующих единиц продукции или числа несоответствий, приходящихся на определенное число единиц продукции, с контрольным нормативом. ВИДЫ ДЕФЕКТОВ ПРОДУКЦИИ И ЕЕ ОФОРМЛЕНИЕДефект – это каждое отдельное несоответствие продукции установленным требованиям.  Рисунок 4. Классификация дефектов Степень выраженности и влияния на свойства: Критические дефекты – несоответствие товаров установленным требованиям, которые могут нанести вред жизни, здоровью, имуществу потребителей или окружающей среде. Значительные дефекты – несоответствия, существенно влияющие на использование продукции по назначению и ее сохранность, но не влияющие на безопасность для потребителя и (или) окружающей среды. Малозначительные дефекты – несоответствия, которые не оказывают существенного влияния на потребительские свойства продукции, в первую очередь на назначение, надежность и безопасность. В зависимости от наличия методов и средств устранения дефекты делят на устранимые и неустранимые: Устранимые дефекты – дефекты, после устранения которых, продукция может быть использована по назначению. Неустранимые дефекты – дефекты, которые невозможно или экономически невыгодно устранят В зависимости от места возникновения все дефекты условно подразделяются на технологические, предреализационные и послереализационные: Технологические дефекты – дефекты, связанные с несоблюдением или несовершенством производственных процессов. Эти дефекты являются следствием недостаточного управления и контроля качества при производстве продукции. Предреализационные дефекты возникают при транспортировании, хранении, подготовке к продаже или реализации продукции. Примером таких дефектов может служить микробиологическая порча продукции при хранении, утрата товарного вида при подготовке к продаже или реализации вследствие загрязнения, деформации и т.п. Послереализационные дефекты возникают при хранении или использовании продукции потребителем. Причинами возникновения этих дефектов могут быть: -нарушение потребителем правил эксплуатации, хранения, транспортирования или потребления продукции; -проявление скрытых технологических или предреализационных дефектов По наличию методов и средств обнаружения: Явные дефекты – дефекты, для выявления которых предусмотренных соответствующие правила, методы и средства в действующей НД. Скрытые дефекты – дефекты, для которых методы и средства обнаружения не предусмотрены или их применение не целесообразно. На предприятии дефекты продукции оформляют в дефектной ведомости. Дефектная ведомость относится к первичной документации и фиксирует изъяны, поломки, всевозможный брак оборудования, устройств, материалов, используемых в деятельности предприятия. Для того, чтобы провести их ремонт и восстановление по всем правилам нужно соблюсти определенную процедуру, частью которой является составление дефектной ведомости (См. приложение Д). ЗАКЛЮЧЕНИЕИзучение профессионального модуля ПМ.01 «Организация контроля качества и испытаний продукций, работ и услуг», является важной составляющей моей специальности «Техническое регулирование и управление качеством». Во время практики я получила практический опыт в применении нормированных методов и правил контроля качества и испытаний продукции, работ и услуг. Научилась определять необходимые параметры контроля, выбирать методы контроля качества, использовать средства измерений, изучила методики выполнения измерений, понятие выборка продукции и ее оценивание, научилась оформлять результаты контроля и испытаний, применять методы статистического приемочного контроля, рассчитывать результаты контроля качества и испытаний. Овладела профессиональными компетенциями: ПК 1.3 Осуществят контроль качества и испытания продукции, работ и услуг; ПК 1.2 Выполнение статистического приемочного контроля; ПК 1.3 Анализировать и обобщать результат контроля качества и испытаний. Овладела общими компетенциями: ОК 2 Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество; ОК 3 Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность; ОК 4 Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. ПРИЛОЖЕНИЕПриложение А  Приложение Б  Приложение Б  Приложение В  Приложение Г  Приложение Д Образец дефектной ведомости  |